硅铝基固化剂及稳定碎石混合料性能研究

2020-10-27

(江苏瑞沃建设集团有限公司,江苏 扬州 225600)

0 引言

水泥稳定碎石是我国高等级公路建设普遍采用的基层形式,具有强度高、刚性大、稳定性好等优点[1]。但在其使用过程中,水泥稳定碎石的强度和弹性模量会在干湿和冻融循环以及反复荷载的作用下因疲劳而逐渐衰减,基层的收缩开裂还会引起沥青路面的反射裂缝[2]。同时,水泥稳定碎石基层对集料,尤其是细集料的品质要求较高,否则易出现质量问题。

1 硅铝基固化剂材料特性

1.1 胶砂强度试验

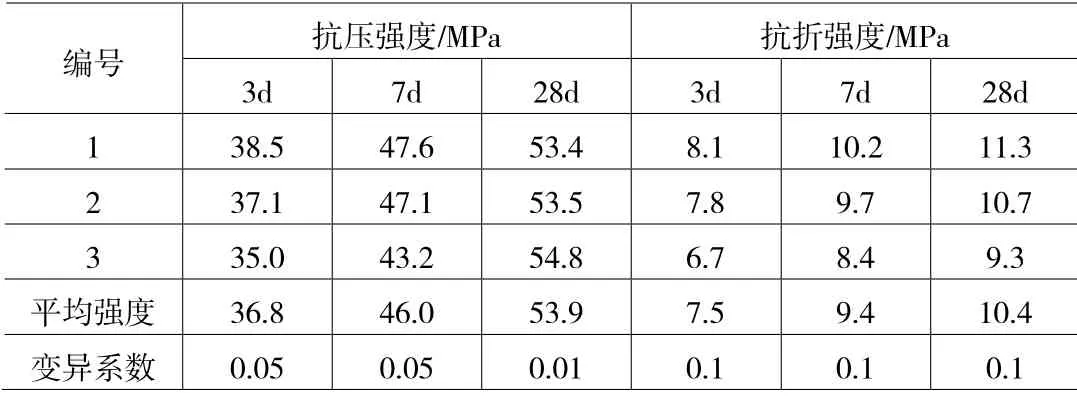

试验用固化剂采用H2000 型耐久性硅铝基固化剂,其胶砂的质量配合比为固化剂:标准砂:水=450:350:210,试验共制作了3 组平行试样,其各龄期的胶砂强度见表1.1-1。

表1.1-1 硅铝基固化剂各龄期的胶砂强度(MPa)

从试验数据可以看出,硅铝基固化剂胶砂强度随时间增长显著,其中3d 平均抗压强度为36.8MPa,28d平均抗压强度为53.9MPa,3d平均抗折强度为7.5MPa,28d 平均抗折强度为10.4MPa,均满足现行规范中胶砂强度的有关要求。

1.2 固化土强度试验

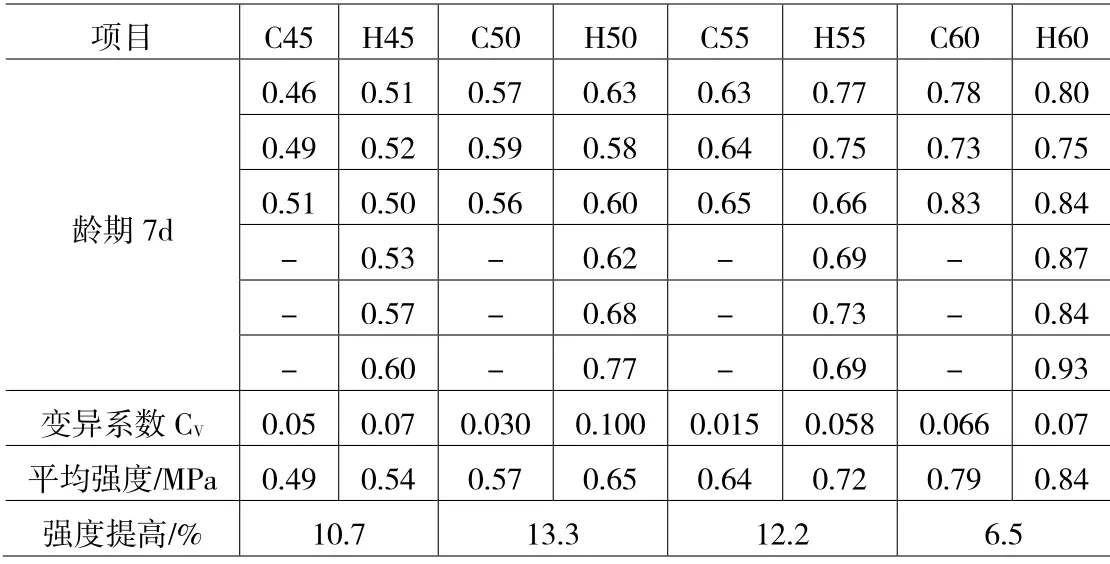

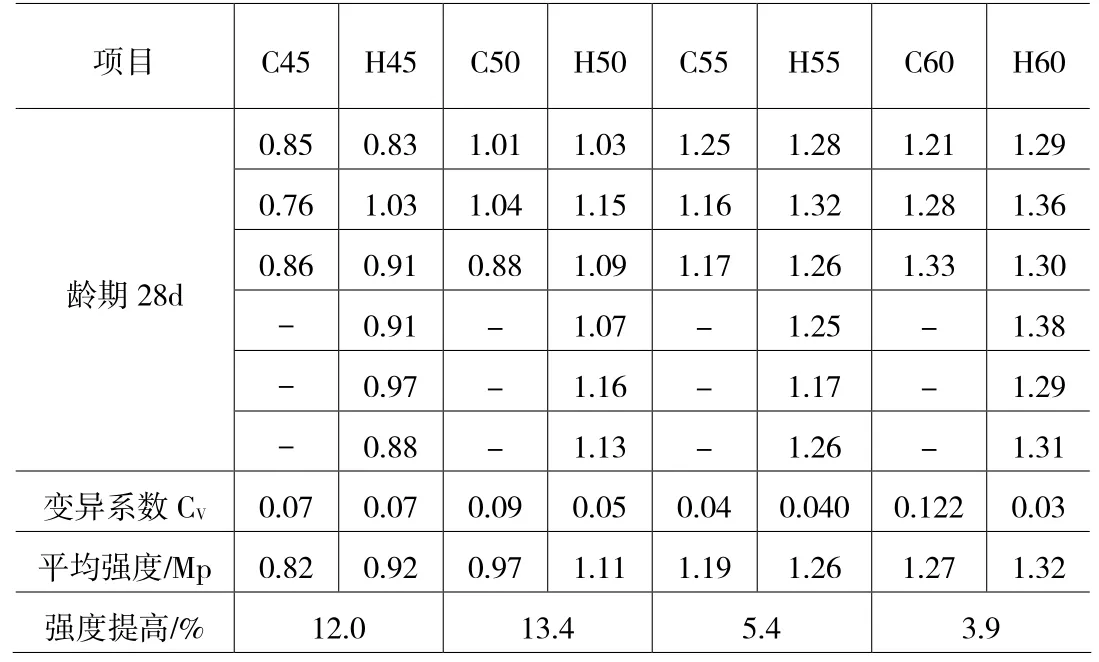

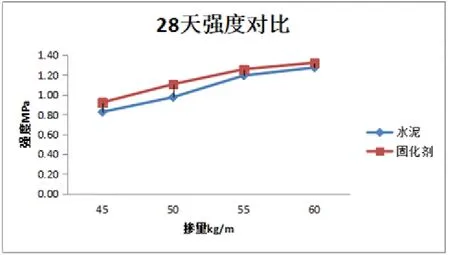

将硅铝基固化剂代替水泥固化软土进行强度对比试验,试验采用的4 种配比分别为45kg/m、50kg/m、55kg/m和60kg/m,试验结果见表1.2-1、表1.2-2以及图1.2-1、图1.2-2。

表1.2-1 水泥和硅铝基固化剂固化软土7d 强度对比(MPa)

表1.2-2 水泥和硅铝基固化剂固化软土28d 强度对比(MPa)

图1.2-1 不同掺量下固化土7d 强度变化曲线

图1.2-2 不同掺量下固化土28d 强度变化曲线

在相同掺量的条件下,固化剂固化土7d 强度比水泥提高了6.5%~10.7%,其28d 强度比水泥提高了3.9%~12.0%,说明其在低掺量的条件下优势更明显。

2 硅铝基稳定碎石混合料性能

2.1 混合料级配要求

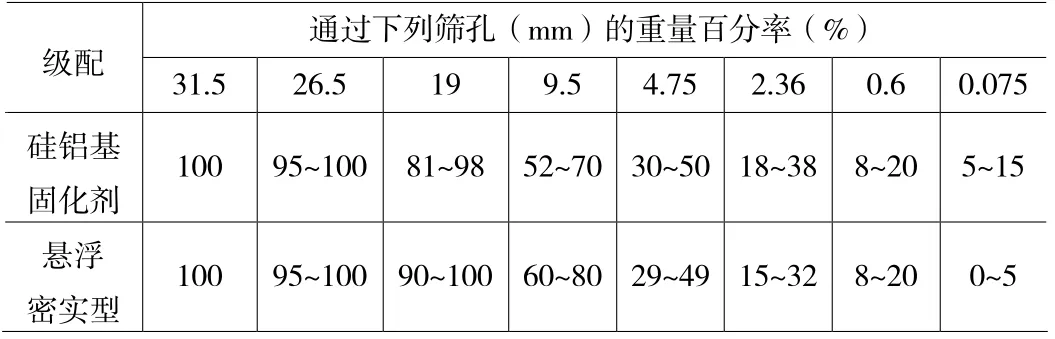

硅铝基稳定碎石混合料的级配范围是在悬浮密实型级配的基础上进行了适当优化,并将其与悬浮密实型级配进行比较,见表2.1-1。

表2.1-1 混合料中集料级配范围要求

从上表可以看出:

(1)硅铝基稳定碎石混合料的级配范围与悬浮密实结构大体一致,主要是减少了粗集料的通过率,增加细集料的通过率;

(2)为保证固化剂更好地发挥稳定粒料的作用,将合成级配0.075mm通过率范围放宽至5%~15%,而在规范及设计文件中一般要求控制在5%以内,目前市场上生产的集料很难满足规范的这一要求。

2.2 力学性能对比

采用相同混合料级配设计,采用4.0%和5.0%两种掺量的硅铝基固化剂和水泥,分别对其进行7d、14d、28d 和90d 的无侧限抗压强度试验,无侧限抗压强度试验结果见表2.2-1。

表2.2-2 无侧限抗压强度试验结果

从上表可以看出:

(1)硅铝基固化剂和水泥稳定碎石混合料的强度变化规律相同,其无侧限抗压强度均随龄期增长而增长;

(2)两种混合料的无侧限抗压强度的前期增长速率较快,后期增长速率渐慢,由此说明两种混合料的强度主要在前期形成,在4%掺量的条件下,硅铝基稳定碎石的前期强度略低于水泥稳定碎石,没有明显优势,但随着龄期的增长28d 后强度基本一致;

(3)在相同剂量、相同龄期条件下,硅铝基稳定碎石和水泥稳定碎石强度差异很小,尤其在高掺量的条件下差异更小,二者的性能相当。

2.3 干缩性能对比

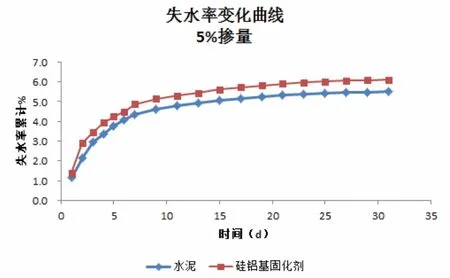

混合料中硅铝基固化剂和水泥掺量为5%,分别对其失水率、干缩应变和干缩系数的变化规律进行对比分析,试验结果见图2.3-1 和图2.3-2:

图2.3-1 失水率变化曲线(5%剂量)

图2.3-2 应变变化曲线(5%剂量)

试验结果表明:

(1)混合料的收缩应变表现出的规律类似于失水率的变化规律,即随着时间的延长干缩应变逐渐增大,在试验后期增幅趋缓[3];

(2)在固化剂用量一定的条件下,硅铝基稳定碎石混合料的干缩应变要稍大于水泥稳定碎石,但对于硅铝基稳定碎石来说,其在抗干缩性方面已经起到了很好的效果。

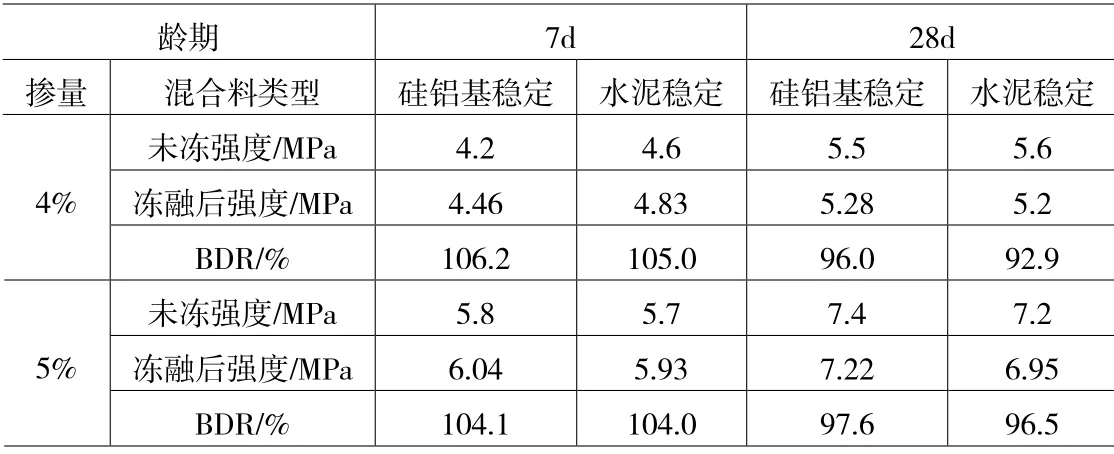

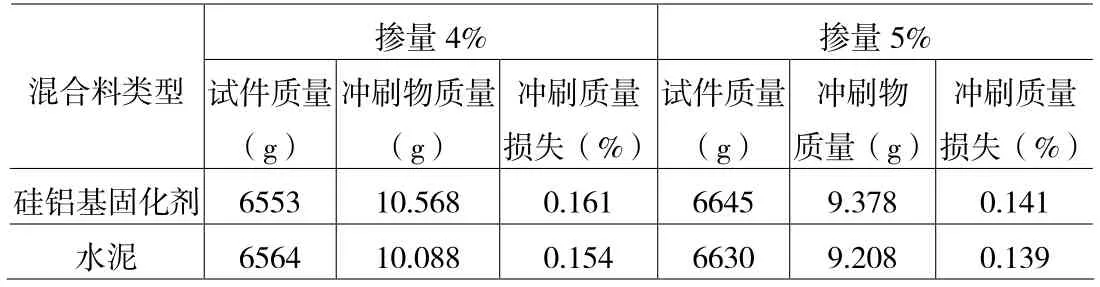

2.4 耐久性能对比

为评价硅铝基稳定碎石基层混合料的耐久性,进行了混合料的冻融试验和抗冲刷试验,试验结果见表2.4-1 和表2.4-2。

表2.4-1 冻融试验结果

表2.4-2 抗冲刷试验结果(28d)

从试验结果可以看出,在掺量相同的条件下,硅铝基稳定碎石混合料抗冲刷能力和水泥稳定碎基本相当。

3 结论

(1)在相同剂量、相同龄期条件下,硅铝基稳定碎石和水泥稳定碎石强度差异很小,二者的力学性能相当。与水泥相比,硅铝基固化剂在低掺量的条件下优势更明显。稳定粒料含泥量控制在5%~15%范围内时,硅铝基固化剂稳定粒料可以表现出高强度、低收缩的性能。

(2)硅铝基固化剂作为胶凝材料稳定碎石基层,具有较好的和易性和水稳定性,对细集料的含泥量和粉尘含量要求较宽,合成级配0.075mm 通过率范围放宽至5%~15%,且干缩小、裂纹少。