层间水膜对3D打印混凝土界面性能的影响

2023-07-31芮遨宇马国伟

芮遨宇,王 里,马国伟

(河北工业大学土木与交通学院,天津 300401)

0 引 言

混凝土3D打印是一种典型的智能建造技术,具有无模化、灵活化、智能化等优点,在土木建筑领域有着广泛的应用前景。在混凝土材料的可打印性能优化调控[1]、收缩开裂的削弱抑制[2]、力学各向异性的量化分析[3]以及加筋增韧的探索研究[4]等方面,国内外学者开展了大量系统的研究工作,使3D打印混凝土技术逐渐趋于成熟[5-6]。目前3D打印混凝土结构化发展迅速,已经在数百个大型项目中应用,对材料的要求也趋向于高性能化[7-8]。

3D打印逐层堆积的固有建造工艺使材料层间界面的力学性能和耐久性能薄弱。试验结果[9-10]表明,层间界面黏结强度随着层间间隔时间的增长而降低。Keita等[11]发现层间黏结强度降低的原因是层间表面干燥,这避免了层间水分蒸发试件的层间黏结强度在100 min内损失超过20%,而处于风洞干燥环境的试件层间黏结强度降低了约50%。Moelich等[12]根据在泌水、蒸发的影响下表面水分随时间的变化情况,准确地预测了层间黏结强度可降低30%~50%。相关研究证明界面水分含量直接影响层间界面黏结强度。

泵送挤压力以及挤出成型过程会使打印条带表面泌水,进而形成水分含量相对较高的区域,即水膜,这是连接上下打印层的过渡区域。Wolfs等[13]通过覆盖的方法降低水分散失,发现与具有相同层间间隔时间的覆盖试件相比,未覆盖试件具有更高的孔隙率。Keita等[11]研究发现,当在风洞中的干燥时间从2 h增长到24 h时,层间处高孔隙率区域的厚度提高了约400%。因此,材料界面处水膜状态直接影响着3D打印混凝土材料界面孔隙特征,进而影响材料的力学性能和耐久性能。

基于上述分析,3D打印混凝土材料性能与层间界面的水分状态密切相关。然而,对于水膜与界面孔隙特征的关系尚缺少系统性阐述,并且层间间隔时间、环境温度、环境湿度等因素会直接导致打印条带表面水分状态发生改变。因此,量化表征3D打印混凝土界面处的水分状态,以及探究其对3D打印混凝土界面孔隙特征的影响,对提升3D打印混凝土材料与结构的力学性能具有重要的意义。

1 混凝土界面水分含量演变机制

1.1 界面水分含量初始状态

为保证良好的挤出性和流动性,在配制3D打印混凝土时所采用的水胶比往往高于浇筑成型的混凝土水胶比,受挤压作用时更易使水分向外泌出,因而在泵送输送或者挤出成型的过程中,混凝土会在邻近管道壁或打印头的区域形成一层润滑水膜,以便材料的流动。该水膜的存在使层间界面处混凝土含水率较高,并且水膜厚度会随泵送压力、挤出压力的增加而增加,这是在打印完成时的初始界面水分状态。

1.2 泌水-界面水分含量演变

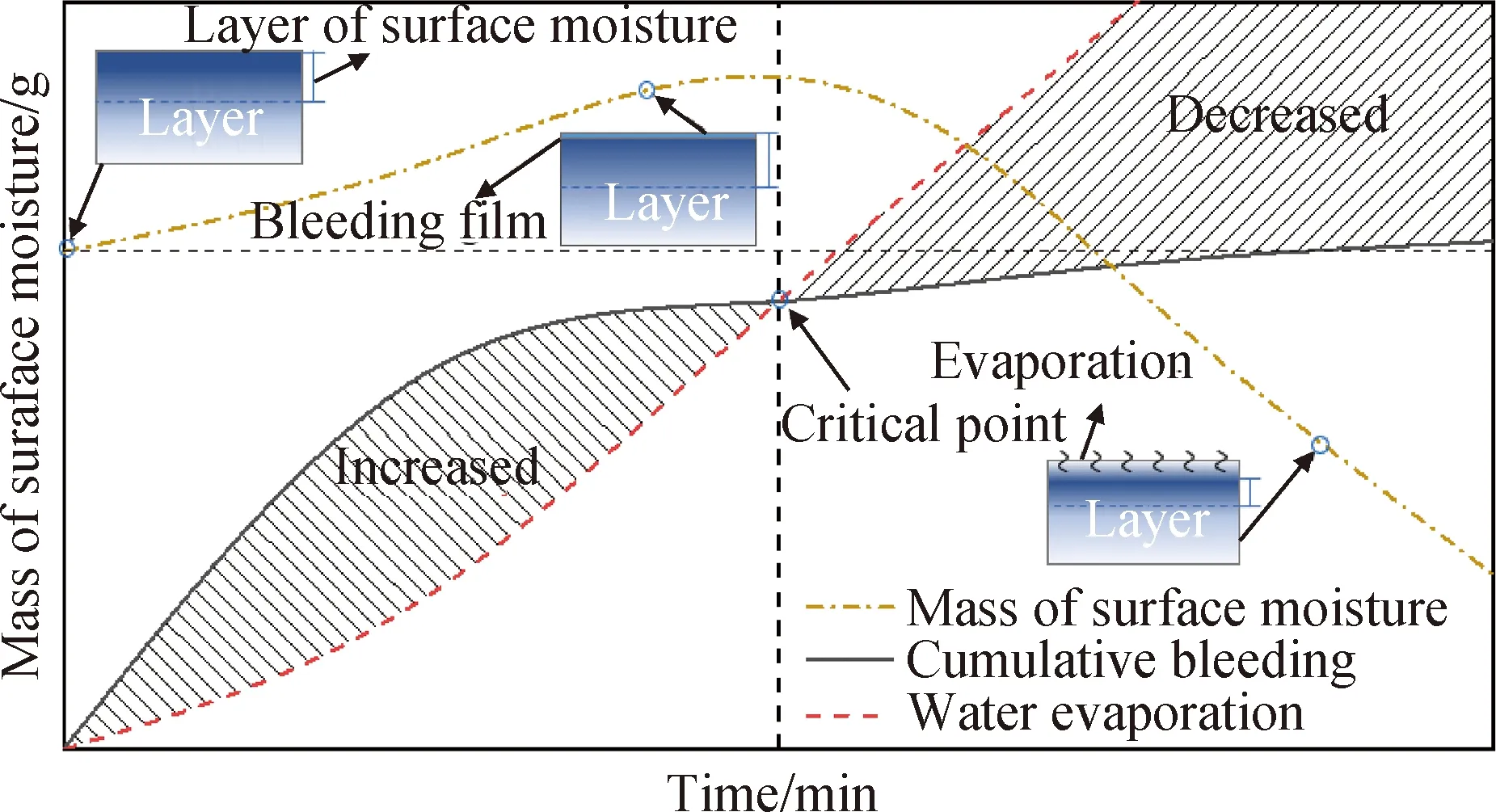

泌水是固体颗粒沉降产生的毛细孔隙压力通过连通孔隙将水抽吸出的现象。在早龄期时,混凝土尚未硬化,内部存在相互连通的孔隙网络,水分会通过孔隙网络输送到混凝土表面[14]。因此,打印完成后混凝土骨料在重力作用下发生的沉降会使混凝土表面泌水,导致界面水分增加。图1为3D打印混凝土打印条带表面水分状态演变分析图。如图1中标注的实线所示,在打印完成不久后,混凝土硬化程度较低,水分运输网络连通性较强,泌水速率占主导地位,导致界面水分含量逐渐增加。当界面水分过多时,水化反应无法完全消耗界面水分,多余水分会在界面处占据一定空间,在混凝土完全硬化后成为孔隙,使界面强度降低。

图1 3D打印混凝土打印条带表面水分状态演变分析图Fig.1 Analysis chart for evolution of moisture state on surface of 3D printed concrete strips

1.3 蒸发-界面水分含量演变

蒸汽压差会促使混凝土表面水分通过蒸发散失到外界环境中。如图1中标注的虚线(water evaporation)所示,随着混凝土水化反应持续进行,混凝土内部的水化反应消耗了部分水分并使混凝土基体趋于致密,导致可供水分泌出的连通孔隙数量减少,使泌水速率逐渐低于水分蒸发速率[15]。界面水分含量的降低会逐渐使打印条带的上表面处出现相对干燥区域,该区域中残留的水分会在骨料等固体颗粒之间形成水弯液面。水弯液面的半径会随着水分的散失逐渐减小,当半径变得太小而无法弥合固体颗粒间的空隙时,骨料、凝胶材料等固体颗粒将直接暴露在空气环境中,此时空气便可渗入。如果放置新的打印条带但挤压力未能充分发挥作用,在硬化后该处便会形成孔隙[12],并且由于该处界面存在相对干燥区域,不利于界面处混凝土水化反应的持续进行,会使界面附近孔隙结构粗化。

1.4 界面水分含量演变

3D打印混凝土材料界面水分状态的演变受泌水、蒸发以及水化作用的综合影响,其中水化作用对界面水分的影响主要是使泌水速率逐渐降低。如图1中点划线(mass of surface moisture)所示,在混凝土被挤出沉积的早期,泌水量大于蒸发量,因此界面水分含量增加。随着时间的增长(小于层间间隔时间),水分持续蒸发,蒸发量超过了泌水量,使得界面水分含量降低,甚至会使水分含量低于初始状态。基于上述分析,如果层间间隔时间小于图中关键转折点,界面水分含量较高可能会导致界面孔隙率增加;如果层间间隔时间大于图中关键转折点,界面水分含量较低可能会导致界面孔隙粗大。因此,将层间间隔时间设置在关键转折点处可降低水膜对界面的削弱作用。

2 界面水分含量及黏结强度表征

2.1 原材料配合比

制备3D打印混凝土的原材料为:高贝利特硫铝酸盐水泥(high belite sulfoaluminate cement, HB-CSA),强度等级为42.5;硅灰(silica fume, SF),表观密度为2 200 kg/m3,堆积密度为400 kg/m3;骨料选取石英砂(quartz sand, QS),粒径范围为40~80目(178~420 μm);采用柠檬酸钠作为缓凝剂,减水剂选用聚羧酸系高效减水剂,减水率大于30%。使用长度为9 mm、直径为18~20 μm的聚丙烯纤维(polypropylene fiber, PP)来调控3D打印混凝土的抗开裂性能。3D打印水泥基复合材料配合比如表1所示。

表1 3D打印水泥基复合材料配合比Table 1 Mix ratio of 3D printed cement-based composite

2.2 界面水分含量测试

图2为3D打印试件变量设置示意图。如图2所示,为研究打印参数对界面水分含量的影响,分别设置层间间隔时间为0、30、45 min,打印层厚为10、15、30 mm,环境状态可分为有风(风扇施加4~5 m/s风速)、无风两种。为测试打印条带表面实时水分质量Mst,则需对初始水分质量Mi、水分蒸发质量Ept、材料泌水质量Bpt进行测量。

图2 3D打印试件变量设置示意图Fig.2 Variable setting schematic diagram of 3D printed specimen

1)初始水分质量Mi

采用高吸水性材料(滤纸)吸取打印条带表面水分,通过吸水质量(MA-MB)及面积S(单位为cm2)计算单位面积上的Mi,计算式如式(1)所示。

(1)

2)水分蒸发质量Ept

水分蒸发速率试验装置如图3所示。由图3可知,所用模具仅上端开口与外界流通,以固定蒸发面积。将模具置于打印喷嘴下端,依托泵送压力将模具填满,确保与实际打印效果相同。然后将模具顶面裸露在25 ℃空气环境中,将质量损失视为t时刻时的总水分蒸发质量Et,其与顶面面积A的比值即对应时刻单位面积上水分蒸发质量Ept,计算式如式(2)所示。

图3 水分蒸发速率试验装置Fig.3 Water evaporation rate test device

(2)

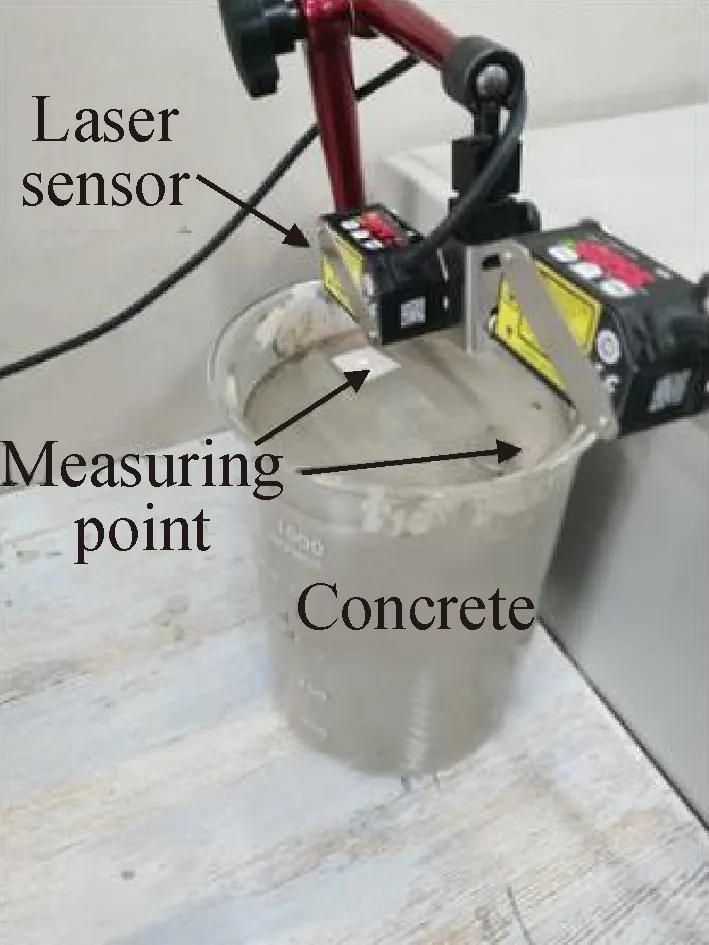

3)材料泌水质量Bpt

自重泌水试验装置如图4所示。使用两个非接触式激光位移计对泌水情况进行测量,分别对准漂浮标识板和沉淀标识板来监测二者的垂直运动。漂浮标识板随着水分泌出而浮起,用于标识泌水水位高度。沉淀标识板则随混凝土表面运动,用于标识水分流失造成的沉降[16]。由此得出t时刻时单位质量的3D打印混凝土实时泌水质量Bt,而混凝土比表面积Kpc是打印条带表面积与质量的比值。Bt与相应打印参数下Kpc的比值,即对应时刻单位面积上的材料泌水质量Bpt,计算式如式(3)所示。

图4 自重泌水试验装置Fig.4 Self-weight bleeding test device

(3)

4)表面实时水分质量Mst

根据打印条带表面水分初始质量Mi、水分蒸发质量Ept、泌水质量Bpt,可得到实时水分质量Mst,计算式如式(4)所示。

Mst=Mi+Bpt-Ept

(4)

2.3 孔隙特征测试

对从打印试件中切分出的60 mm立方体试件进行CT扫描,获得层间界面孔隙特征。沿Z向将试件的扫描模型均匀切分成1 024个XY平面的薄片,对各个薄片的孔隙率分别进行计算,获得沿Z向任意位置处的孔隙率。

2.4 黏结强度测试

使用量程为1 000 kN的试验机测试试件的层间黏结强度,剪切试验示意图如图5所示,加载速度为0.05 MPa/s。通过破坏荷载Fτ和剪切面积Aτ来计算界面剪切强度fτ,计算式如式(5)所示。

图5 剪切试验装置Fig.5 Shear test device

fτ=Fτ/Aτ

(5)

3 结果与讨论

3.1 界面水分状态

1)初始水分质量Mi

经测试,本试验材料在打印层厚30、15、10 mm时所产生的表面初始水分质量分别为0.120 2、0.129 7、0.132 8 g/cm2。

2)水分蒸发质量Ept

对240 min内混凝土材料的水分蒸发量进行了多次测量,求得数据均值,单位面积上水分蒸发质量Ept随时间的变化规律如图6所示。

图6 打印条带单位面积水分蒸发质量演变规律Fig.6 Evolution law of water evaporation mass per unit area of printed strips

3) 材料泌水质量Bpt

图7为自重泌水试验结果。图7(a)展示了由激光位移计测得的水位、沉降及外部泌水位移量的多次测量均值,泌水数据在50 min内已不发生变化,可归因于水化反应消耗水分并使混凝土硬化。图7(b)展示了根据规范《混凝土泌水现象的标准试验方法》(ASTM C232/C232M—2019)测得的累积泌水量占试样净拌合水量的百分比,即泌水率Ia。Yim等[16]发现所有浇筑混凝土的Ia均在18%~40%,但本试验中测得的Ia仅为0.42%,可能是所采用的骨料尺寸较小,导致重力沉降量较少,并且3D打印混凝土中凝胶材料占比较高,掺入了大量的硅灰等水泥替代材料,最终使材料的泌水率大幅度降低。多次试验求得单位面积上的泌水质量均值如图7(b)所示,可见3D打印混凝土的泌水速率随时间的增长而降低,并显著低于水分蒸发速率。

图7 自重泌水试验结果Fig.7 Bleeding test results

4)表面实时水分质量Mst

图8为打印条带表面实时水分质量变化。由于水分蒸发质量远大于材料泌水质量,因此打印条带表面水分随间隔时间的增长而减少。初始水膜厚度随着打印层厚的降低而提高,但由此导致的3D打印混凝土界面水膜厚度增长并不显著,避免了水膜过度增厚带来的层间薄弱及孔隙结构粗化。水分蒸发占主导地位,导致水膜持续减薄,骨料、凝胶材料等固体颗粒直接暴露在空气环境中所引发的孔隙结构粗化是无法避免的,这是层间界面孔隙结构劣化的最主要原因。

图8 打印条带表面实时水分质量变化Fig.8 Real-time moisture quality changes on the surface of printed strips

为了更好地简化各组试件的名称,将打印层厚以H表示,将层间间隔时间以T表示,将有风和无风环境分别用W、N表示,则无风环境下层厚30 mm、层间间隔45 min的试件命名为H30T45N。H30T20W组界面水分质量为单独测量所得,各组试件的层间界面水分质量数据参见表2。由表2可知,打印参数对层间界面水分质量具有显著影响,层间间隔时间的增长及环境风的存在都会使界面水分减少,当层间间隔为45 min时层间界面水分质量减少了25.79%,环境风的存在使层间间隔20 min试件的层间界面水分质量减少了42.07%。而打印层厚的降低会使界面初始水分质量增长,提高界面水分质量后,打印层厚从30 mm降低到10 mm时初始水分质量提高了10.48%。

表2 各试件层间界面水分质量Table 2 Interlayer interface moisture mass of each specimens

3.2 界面孔隙特征

3.2.1 间隔时间的影响

图9为不同层间间隔时间试件的孔隙率沿Z向分布图。将YZ平面上的CT扫描图作为孔隙率点线图的背景,与孔隙率曲线相互对照。在打印层厚、环境状态相同时,层间界面孔隙率随层间间隔时间的增长而显著增长,H30T45N、H30T20N、H30T0N的层间界面孔隙率分别为6.29%、5.05%、2.50%,H30T45N的层间界面孔隙率较H30T0N提高了151.72%。主要原因为随层间间隔时间的增长,界面累计水分蒸发质量增加,导致层间界面水分含量显著降低,阻碍了层间界面处混凝土的水化反应,使界面孔隙结构粗化,层间界面更加薄弱。

图9 不同层间间隔时间试件的孔隙率沿Z向分布Fig.9 Porosity distribution along Z direction of specimens under different time intervals

H30T45N、H30T20N、H30T0N的整体孔隙率分别为4.83%、4.20%、1.10%,整体孔隙率随层间间隔时间的增加而增长。这可归因于两点:1)层间界面孔隙率的增长对整体孔隙率存在影响;2)基体内的水分在间隔时间内受到孔隙负压的影响而持续泌出,导致基体中水分减少,水化程度降低,在骨料等固体颗粒间形成孔隙。

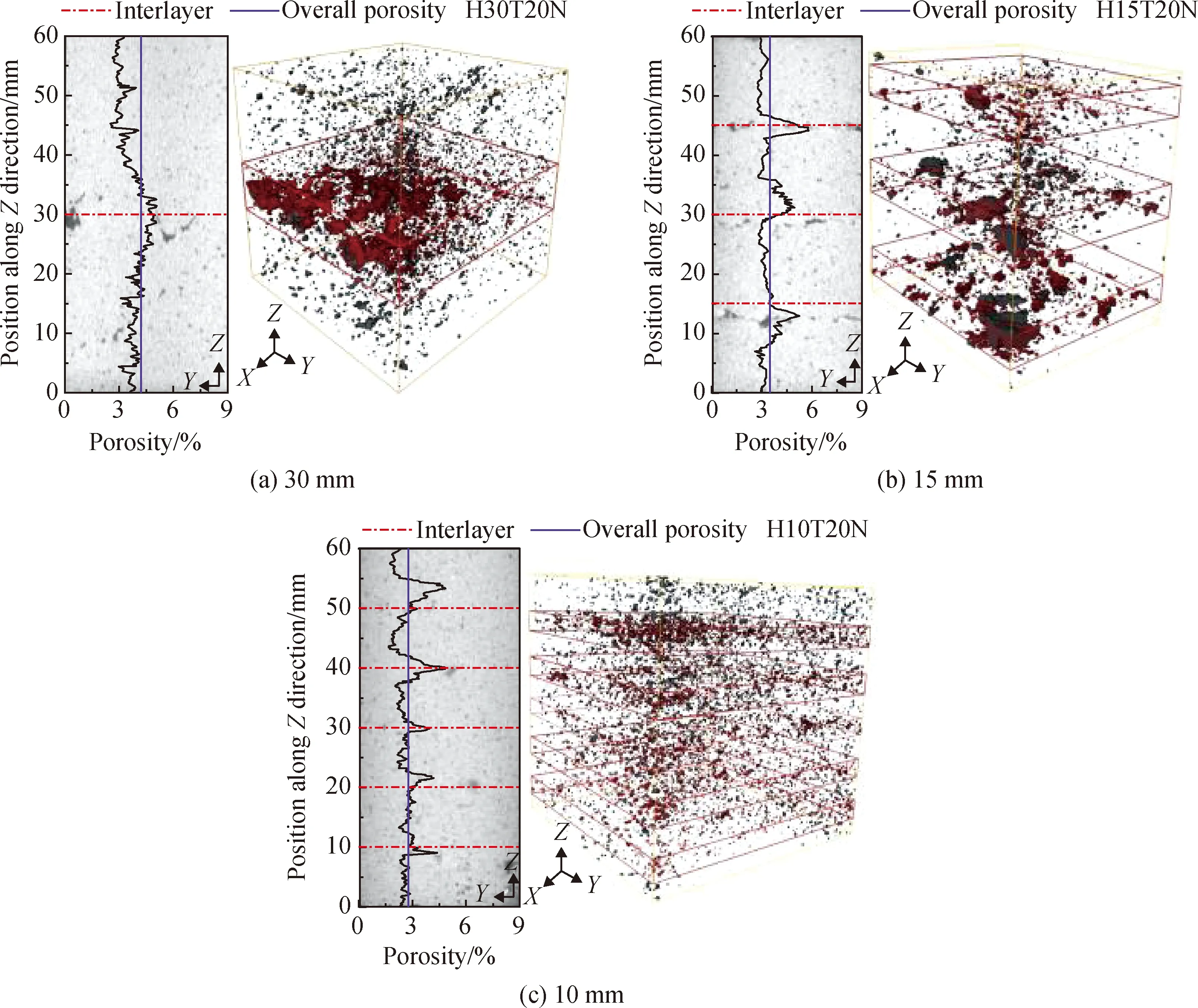

3.2.2 打印层厚的影响

不同打印层厚试件的孔隙率沿Z向分布图如图10所示。由图10可知,H30T20N、H15T20N、H10T20N的层间界面孔隙率分别为5.05%、4.90%、4.50%,整体孔隙率分别为4.20%、3.49%、2.78%。在具有相同的层间间隔时间、环境状态时,降低打印层厚可减小材料的层间界面孔隙率、整体孔隙率。H10T20N的层间界面孔隙率较H30T20N降低了10.78%,可见降低打印层厚对材料性能有积极的作用。

图10 不同打印层厚试件的孔隙率沿Z向分布Fig.10 Porosity distribution along Z direction of specimens with different printing layer heights

在降低打印层厚时,3D打印混凝土的挤压作用更加充分,这会带来两方面的影响:1)挤压力的提高会迫使混凝土中的水分被挤出,使层间界面水分含量增长,但是3D打印混凝土胶凝材料占比较高,被挤出的水分较少,对层间界面的影响程度较低,所以层间界面孔隙率降低幅度较小;2)降低打印层厚会使挤压作用更加充分,由此产生的充足挤压力会使基体混凝土密实度显著提高,从而降低整体孔隙率。

3.2.3 环境状态的影响

不同环境状态下试件的孔隙率沿Z向分布图如图11所示。由图11可知,环境风带来的影响较为显著,H30T20W、H30T20N的层间界面孔隙率分别为6.21%、5.05%,整体孔隙率分别为5.53%、4.20%。在层间间隔时间及打印层厚相同时,环境风的存在使层间界面孔隙率及整体孔隙率均显著提升,H30T20W的层间界面孔隙率和整体孔隙率分别较H30T20N提高了21.07%、31.66%,主要原因是打印过程中环境风的存在显著增加了蒸发水分的质量,导致层间界面水分含量大幅降低,界面孔隙率显著增长,并且使基体中水分受到孔隙负压的影响而不断向混凝土表面泌出,从而降低了整体孔隙率。

图11 不同环境状态下试件的孔隙率沿Z向分布Fig.11 Porosity distribution along Z direction of specimens under different environmental states

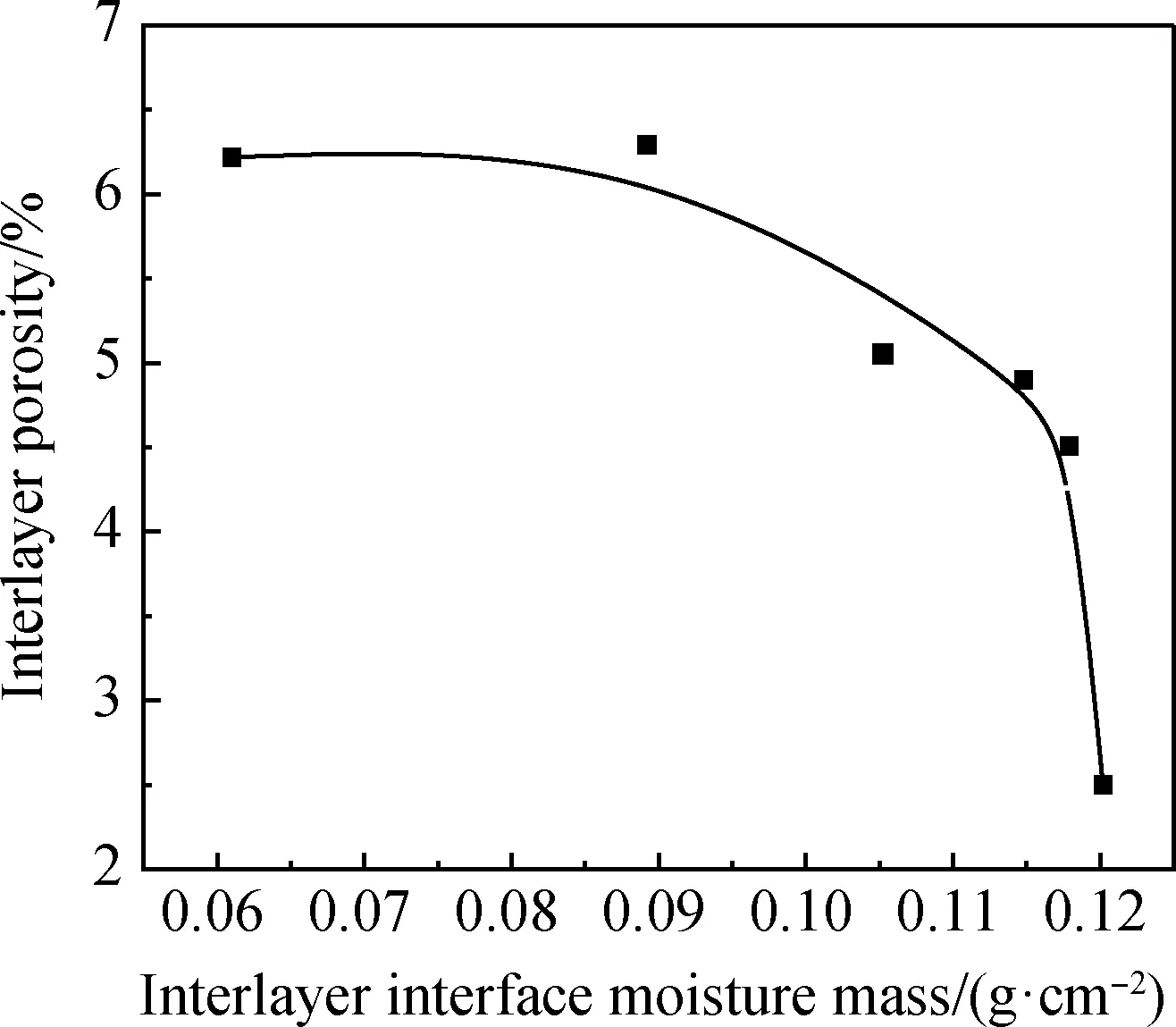

单位面积上层间界面水分质量与界面孔隙率关系如图12所示。由图12可知,层间界面孔隙率与界面水分质量之间存在一定的曲线关系,说明在一定程度上界面水分质量与层间界面孔隙率之间存在直接关联。与各种打印参数相比,层间界面水分质量是层间界面状态更直接的影响因素,直接决定了层间界面孔隙率。层间界面孔隙率随着单位面积上界面水分质量的增长而降低,且界面孔隙率的降低速度随界面水分质量的增长而提高。当层间水分质量极为接近初始界面水分质量时,界面水分质量的变化对层间界面孔隙率的影响程度最高,H30T20N的层间界面水分质量较H30T0N仅降低了12.47%,而层间界面孔隙率提高了100.02%。

图12 单位面积上层间界面水分质量与界面孔隙率关系Fig.12 Relationship between interlayer interface moisture mass per unit area and interlayer porosity

3.3 界面黏结强度

剪切强度与层间界面孔隙率的关系如图13所示。由图13可知,层间界面孔隙率与层间界面剪切强度之间存在显著的线性关系,相关系数R2为0.977,由此可将宏观力学强度与细观孔隙特征联系起来。为明确层间界面水分质量、层间界面孔隙率对层间界面剪切强度的影响,建立了相应的响应面,层间界面剪切强度、孔隙率和水分质量的关系如图14所示。在保持层间间隔时间、环境状态不变的情况下,H30T45N的层间界面剪切强度较H30T0N的降低了50.12%,这与孔隙率随层间间隔时间增长而增长的规律相符。在层间间隔时间、环境状态相同时,H10T20N的层间界面剪切强度较H30T20N的提高了17.37%,证明力学性能是随着打印层高的降低而提升的。H30T20W的层间界面剪切强度较H30T20N的低14.87%,证明环境风的存在对界面黏结确实存在削弱作用。由此可见,层间水分状态和界面细观孔隙特征直接影响着3D打印混凝土材料的宏观力学强度。

图13 剪切强度与层间界面孔隙率的关系Fig.13 Relationship between shear strength and interlayer interface porosity

图14 层间界面剪切强度、孔隙率和水分质量的关系Fig.14 Relationship between interlayer shear strength, porosity and moisture mass

4 结 论

1)打印参数对层间界面水分质量具有显著影响,层间间隔时间的增长及环境风的存在都会使界面水分减少,当层间间隔为45 min时层间界面水分质量减少了25.79%,环境风的存在使层间间隔为20 min时试件的层间界面水分质量减少了42.07%。而打印层厚的降低会使界面初始水分质量增长,提高界面水分质量,打印层厚从30 mm降低到10 mm时初始水分质量提高了10.48%。

2)层间界面孔隙率随着单位面积上界面水分质量的增长而降低,孔隙率与界面水分质量之间呈一定的曲线关系,与其他打印参数相比,层间界面水分质量是更直接的层间界面状态影响因素。并且在层间水分质量极为接近初始界面水分质量时,界面水分质量的变化对层间孔隙率的影响程度最高。

3)层间界面水分质量直接决定了层间界面孔隙率,层间界面孔隙率与界面剪切强度之间存在显著的线性关系。层间水分状态和界面细观孔隙特征直接影响着3D打印混凝土材料的宏观力学强度。