玄武岩纤维加筋尾砂抗震液化试验研究

2023-07-31董致成王光进李耀基蔡彬亭王孟来李树建

董致成,王光进,2,李耀基,蔡彬亭,王孟来,李树建

(1.昆明理工大学国土资源工程学院,昆明 650031;2.云南省矿产资源开发与固废资源利用国际技术转移中心,昆明 650093;3.云南磷化集团有限公司,昆明 650600)

0 引 言

尾矿库是用于堆存矿石选别后剩余尾矿渣的特殊工业建筑物[1-2]。尾矿库给矿山企业创造经济效益的同时也带来了巨大安全隐患[3]。在地震荷载作用下,尾矿库中尾粉砂的孔隙水压力迅速上升,其有效应力迅速减小,进而发生液化现象导致尾矿库发生溃坝[4-7]。因此,深入研究尾砂的液化特性并改善尾砂在地震条件下的液化特性对尾矿库的安全开发和长期服役极其重要。

众所周知,纤维作为一种岩土工程加固材料,对提高土的性能(强度和稳定性等)起着重要的作用,已经广泛应用于岩土工程中,特别是斜坡、路堤和水坝[8-9]。Consoli等[10]对不同初始体积比的均匀细砂样品进行压缩试验,研究纤维对细砂抗压缩性能的影响,又从微观分析纤维加筋机理。Krishnaswamy等[11-12]对不同尺寸的土工织物加筋土进行大量不排水动三轴试验,发现纤维加筋显著提高土体的抗液化性能。Vercueil等[13]通过对土工织物加筋土体进行动三轴试验,得出土工织物加筋土体可以起到增强排水的效果,可以加快土体中的孔隙水压力的消散从而延缓土体的液化。Noorzad等[14]在固结-不排水(CU)条件下进行一系列应力控制循环三轴试验,研究了随机分布纤维增强的砂土的抗液化性和剪切模量,考察了纤维含量、纤维长度、相对密度和围压等参数的影响。Festugato等[15]对纤维加筋土进行不排水的循环三轴试验,得出纤维加筋土改变了其内摩擦角和内聚力的大小。Zhao等[16]通过动三轴试验,研究了纤维对砂土性能的影响(动剪切模量和阻尼比),得出了最大动态剪切模量和阻尼比的经验公式。Jiang等[17]基于耗能原理,计算了聚丙烯纤维加筋铁尾砂的直接剪切能耗散,并结合纤维分布模型,基于直剪试验数据得到聚丙烯纤维的界面强度参数和纤维界面耗能数学模型。Bao等[18]采用四点弯曲试验,研究了纤维增强尾砂胶结复合材料的弯曲强度和韧性,得出纤维增强尾砂胶结复合材料具有多重裂纹、高延性和弯曲韧性等特点。Chen等[19]利用无限压缩试验探讨了聚丙烯纤维对尾砂胶结浆料充填料的压缩性能和微观结构性能的影响,结果表明纤维可以增强尾砂胶结浆料充填料的刚度和延展性。Zheng等[20]研究了玄武岩纤维加筋对尾砂力学性能的影响,并分析了玄武岩纤维与尾矿颗粒之间的微观结构和界面行为。

一些学者通过三轴压缩试验、直剪试验和扫描电子显微镜等探究纤维对土壤或混凝土的强度影响,但对动荷载作用下纤维加筋土的强度变化考虑较少;另一些学者虽考虑到动荷载下纤维加筋土的强度变化,但对纤维加筋尾砂的研究较少,且没有考虑到纤维长度及掺量对尾砂动力特性的影响。基于此,本文在现有的研究成果基础上,运用动三轴试验探究纤维长度及掺量对尾砂抗液化特性的影响规律。研究结果可为尾矿库抗震设计及加固措施提供理论基础,也可为纤维加筋尾砂的相关研究提供参考。

1 实 验

1.1 尾砂试样

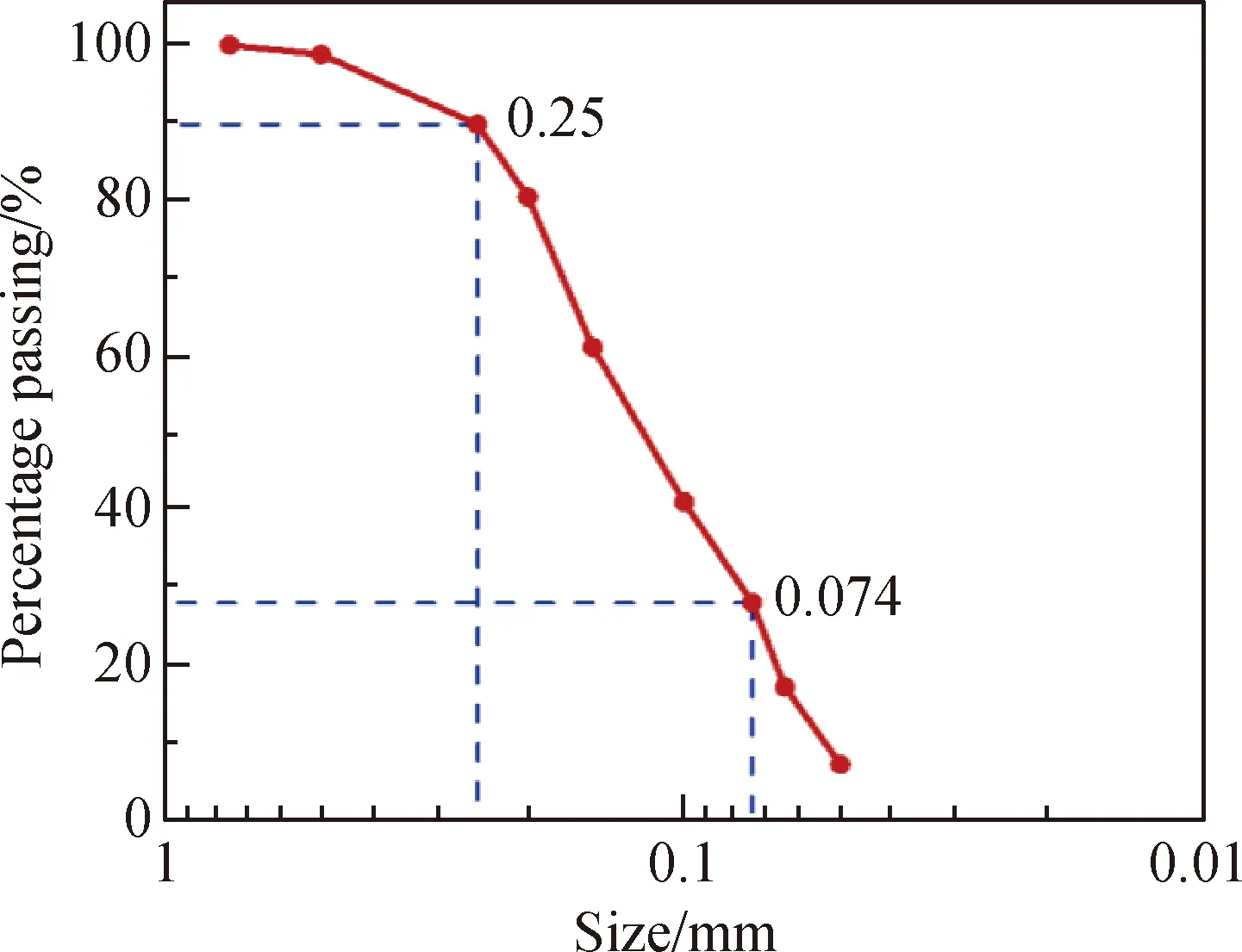

试验所用的尾砂样品取自中国四川省某铁尾矿库,尾砂相关物理指标如表1所示。尾砂粒径分布情况如图1所示,其中小于0.25粒径占比为89.52%(质量分数,下同);小于0.1粒径占比为40.82%;小于0.075粒径占比为27.87%,其中粒径在0.075~0.25 mm的颗粒为该尾矿的主要部分。依据《尾矿库设施设计规范》(GB 50863—2013)[21]中对原尾砂的划分,因尾矿中尾砂粒径大于0.074 mm的颗粒质量超过总质量的50%,故界定该尾矿属于尾粉砂。

图1 试样粒径级配累计曲线Fig.1 Cumulative curve of particle size gradation of samples

1.2 纤维材料特性及样品制备

通常情况下在金属或非金属矿选别后排出的尾矿会以“泥浆”的形态运输,其主要成分是尾矿颗粒和水。依矿产种类的不同,“泥浆”通常呈酸性或碱性,并最终堆存到尾矿库。因此纤维的选取既要考虑其耐酸碱腐蚀性,又要考虑在“泥浆”运输的过程中防止纤维与尾砂脱离,因此纤维的密度是重要因素之一[22]。

玄武岩纤维有着和尾砂较为相近的密度(玄武岩纤维的物理属性见表2),这避免了在运输过程中造成的纤维与尾砂脱离现象。其次玄武岩纤维是玄武岩在高温情况下拉制而成,有着玄武岩本身具有的耐腐蚀的特性,这很好地应对了尾砂的酸碱性腐蚀。此外玄武岩纤维的成本低且生产过程对环境污染小,可在环境中降解,无危害,是绿色环保材料。基于此本文选用玄武岩纤维进行试验[23]。

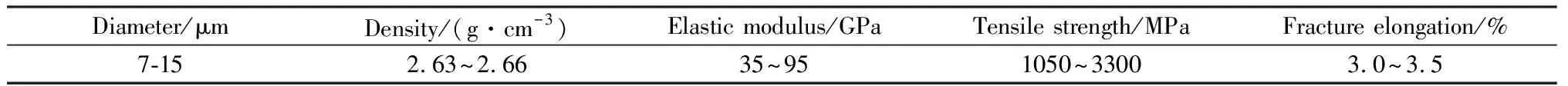

表2 玄武岩纤维的物理属性Table 2 Physical properties of basalt fibers

目前混合玄武岩纤维与尾砂的方式有两种分别为干式混合法与湿式混合法[24]。干式混合法是将纤维与试样直接混合搅拌。湿式混合法是加入水再进行搅拌。本文选用的为湿式混合法与干式混合的方式相比,避免了纤维之间的相互纠缠从而引起试样中纤维分布集中的问题。制备过程如图2所示,先将玄武岩纤维分散在去离子水中,进行搅动让纤维随着水流的带动分散开,再缓慢加入尾砂一起搅动直到纤维与尾砂充分混合。最后将纤维与尾砂的混合液放入烘箱中温度调节到110 ℃干燥5 h。

图2 样品制备流程Fig.2 Sample preparation process

1.3 动三轴试验

本文运用KTL-DYN10型电磁式动态三轴仪进行动力试验,试验方法遵循《土工试验方法标准》(GB/T 50123—2019)[25]。试验样品依次进行CO2饱和、水头饱和、反压饱和,当饱和度达到97%(B>0.97)后再进行相应条件下的等压固结;待固结完成后,在不排水条件下,施加频率为1 Hz的循环荷载进行动力试验,从而使试样达到液化。

1.4 试验方案

为探究动荷载作用下同质量分数不同长度和同长度不同质量分数的玄武岩纤维加筋尾砂抗液化特性的影响规律,分三组开展动力试验,试验方案见表3。

表3 试验方案Table 3 Experimental scheme

1)未加入纤维的尾砂试样。

2)相同质量分数不同长度L(3、6、9、12、15、18 mm,见图3)的玄武岩纤维加筋尾砂试样(探究纤维长度对加筋尾砂液化特性的影响规律)。

图3 不同长度的玄武岩纤维Fig.3 Basalt fibers of different length

3)相同长度不同质量分数(0.1%、0.3%、0.5%、0.7%、0.9%)的玄武岩纤维加筋尾砂试样(探究纤维质量分数对加筋尾砂液化特性的影响规律)。

2 结果与讨论

2.1 玄武岩纤维加筋尾砂的动三轴试验结果

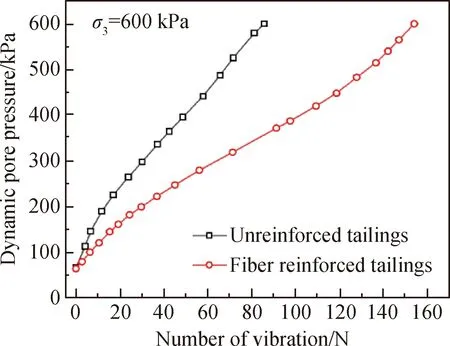

玄武岩纤维加筋尾砂与未加筋尾砂的动三轴对比试验如图4所示,纤维加筋尾砂后达到液化所需的振次明显增多,动孔隙水压力达到初始有效围压的时间增长,即说明尾砂达到液化所需时间增长,可以得出纤维加筋尾砂的抗液化影响显著。由此表明纤维加筋尾砂可以提高其抗液化强度,但玄武岩纤维本身的性质(长度和掺量)对尾砂抗液化效果的影响还需进一步试验与讨论[26-27]。

图4 未加筋尾砂与加筋尾砂孔压增长对比Fig.4 Comparison of pore pressure growth between unreinforced and reinforced tailings

2.1.1 不同长度纤维加筋尾砂振动液化规律

从不同长度纤维加筋尾砂的动孔隙水压力增长规律曲线(见图5(a))中可以得出纤维加筋尾砂孔压最终都会达到围压值,即发生振动液化。未加筋尾砂与纤维加筋尾砂的区别在于振动液化次数,动孔压发展所需要的时间不同,即纤维加筋尾砂在动荷载作用下达到液化所需时间增长。但纤维长度的增长与振动液化的次数增加之间并不是简单的线性关系,且存在临界值。在临界值之前,纤维长度的增长与加筋尾砂达到振动液化的振次呈正相关。在临界值之后,纤维长度的增长与加筋尾砂达到振动液化的振次呈负相关。

图5 不同长度纤维加筋尾砂试验结果Fig.5 Test results of reinforced tailings with different fiber length

在不同长度的纤维加筋尾砂之间的振动液化次数对比(见图5(b))中可以看出,纤维长度达到9 mm前后,加筋尾砂达到振动液化的振次呈现为先增加再减少的现象。由此看出9 mm为临界点,即最优长度。值得注意的是,无论是否超过临界值时纤维加筋尾砂的抗液化性能始终强于未加筋的尾砂抗液化性能。纤维加筋尾砂对其动孔压增长时间的影响因素可从动孔压的三个增长阶段进一步分析与讨论。

从孔压增长阶段(见图5(c))可看出,每个阶段的振动液化次数都有所增加,即每个孔压增长阶段的所需时间增长。但稳定增长阶段的增加在三个孔压增长阶段中最为显著,这说明纤维加筋尾砂达到液化所需动应力的持续时间增长,延长了颗粒之间的有效应力转移为孔隙水压力的时间。

2.1.2 不同掺量纤维加筋尾砂的振动液化

纤维掺量与长度的变化对增强尾砂抗液化性能有着类似的趋势。随着纤维掺量的不断增加,纤维加筋尾砂达到液化的振次次数呈先增后减。在临界值之前,纤维掺量的增加与加筋尾砂达到振动液化的振次也随之增加。在临界值之后,纤维掺量的增加与加筋尾砂达到振动液化的振次随之减少(见图6(a))。在纤维掺量达到0.3%时,纤维加筋尾砂的振动液化次数呈先增加再减少的现象。由此可见当纤维掺量占总质量的0.3%时,提高尾砂抗液化性能的效果较好,即该掺量为最优掺量(见图6(b))。纤维掺量对孔压增长阶段的影响与纤维长度对其影响效果相似,与未加筋尾砂的三个孔压增长阶段相比,每个阶段的振动液化次数都有所增加,即每个孔压增长阶段的所需时间增长(见图6(c))。

图6 不同掺量纤维加筋尾砂试验结果Fig.6 Test results of fiber reinforced tailings with different content

2.2 玄武岩纤维加筋尾砂机理分析

2.2.1 纤维表面与尾砂颗粒之间的相互作用

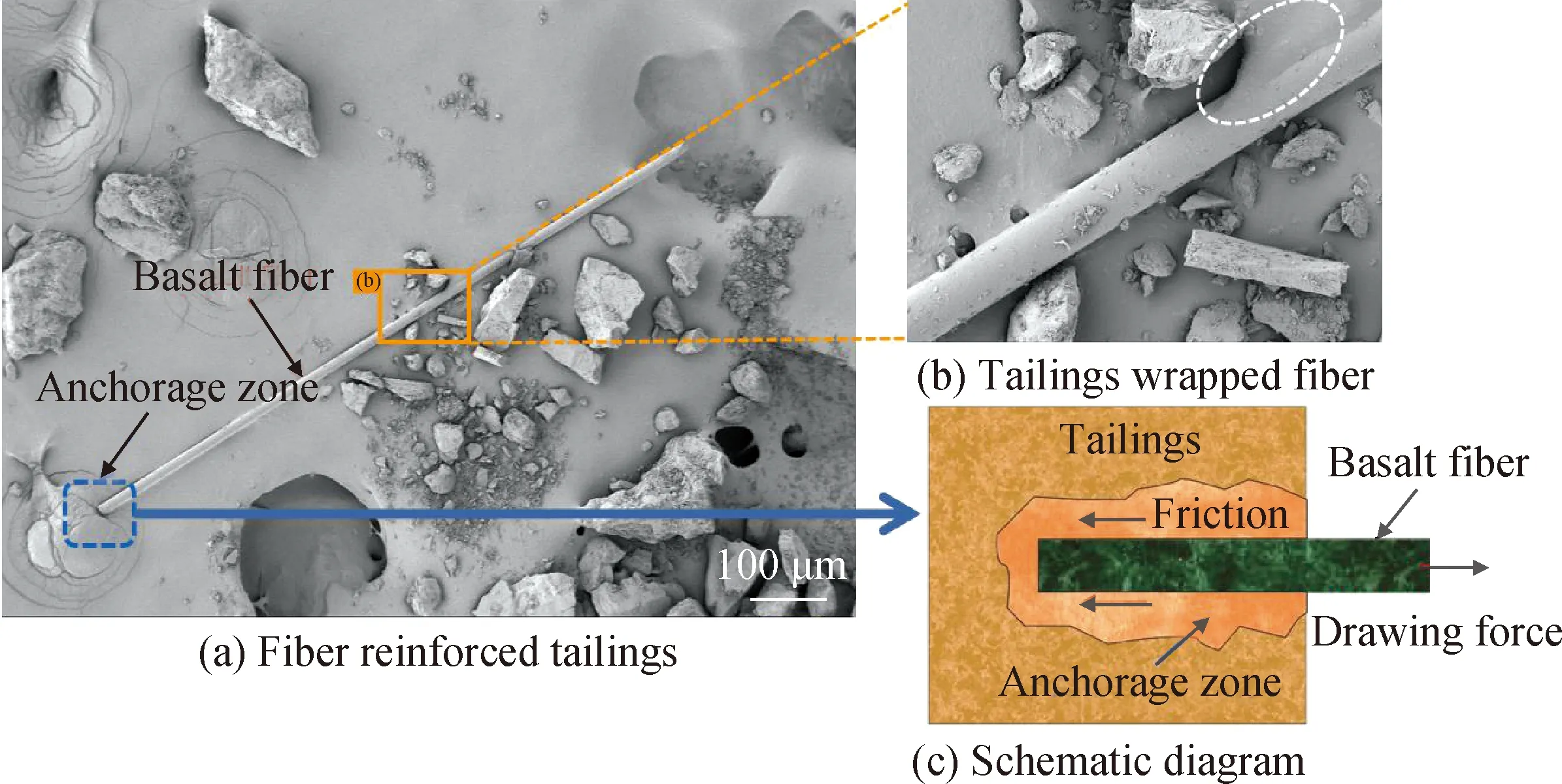

尾砂是一种多孔材料,其内部含有大量的微裂隙、孔洞和空隙,未加筋尾砂裂隙与孔隙的微观形态如图7所示。纤维加筋尾矿的微观形态与锚索区域示意图如图8所示。玄武岩纤维掺入尾砂以空间三维随机无序地分布于尾砂颗粒孔隙中,相较于未掺入纤维的尾砂,存在尾砂颗粒之间相互接触以外,还增加了纤维与土骨架颗粒接触,如图8(a)所示,从而降低孔隙率,增加尾砂的致密性。纤维与尾砂颗粒形成整体,可以提高尾砂颗粒之间的内聚力,如图8(b)所示。当受外荷载作用时,纤维能有效抑制裂纹扩展的形成和发展。纤维填充尾砂孔隙或裂隙时可以形成“锚索区域”如图8(a)中虚线框部分。图8(c)为锚索区域受力示意图。在锚固作用下纤维能有效地抑制孔隙或裂隙的发展。此外在受外力条件下,尾砂可以通过纤维进行传递应力,从而避免应力集中问题,提高其骨架的稳定性[28-29]。

图7 未加筋尾砂裂隙与孔隙的微观形态Fig.7 Microscopic morphology of cracks and pores in unreinforced tail silt

图8 纤维加筋尾矿的微观形态与锚索区域示意图Fig.8 Microstructure of fiber reinforced tailings and schematic diagram of anchor cable area

2.2.2 不同长度和掺量的纤维加筋尾砂液化特性的影响机理分析

玄武岩纤维加筋尾砂可以抑制微裂隙、孔洞扩展的形成和发展。纤维本身性质(长度和掺量)的变化会影响纤维加筋尾砂的抗液化特性。

当玄武岩纤维长度为定值而掺量较小时,纤维加筋尾砂内部的摩擦力主要来源于骨架颗粒与骨架颗粒之间,仅有少部分来源于纤维与骨架颗粒之间。因此,纤维加筋尾砂的抗液化效果不明显。随着玄武岩纤维掺量增加,更多纤维填充于尾砂颗粒的孔隙中,增大了纤维与尾砂颗粒接触面积,纤维与尾砂颗粒开始相互包裹。总体上纤维与尾砂颗粒之间的接触产生了较大的摩擦力,也促使了纤维呈三维网状分布(见图9)。受外动荷载作用发生形变时,拉筋拉网现象也抑制了加筋尾砂变形,纤维加筋尾砂抗液化效果显著提高,加筋作用明显。随着玄武岩纤维掺量继续增加并超出最优掺量以后,尾砂中掺入的部分纤维可能处在漂浮状态(见图10),纤维与尾砂颗粒未能有效接触,纤维自身可能密集交织,与尾砂颗粒也未能接触,致使纤维网状的作用未能发挥,破坏了加筋尾砂结构,纤维加筋尾砂抗液化特性效果降低。

图10 纤维的漂浮状态Fig.10 Floating state of fibers

玄武岩纤维长度与掺量的变化对加筋尾砂抗液化效果的影响情况较为相似。当玄武岩纤维掺量为定值而长度较短时,总体上纤维所提供的比表面积较小,不利于纤维与尾砂之间的相互包裹,不利于形成有效的三维网状结构,故受外荷载作用时纤维易于脱落。随着纤维长度增加,总体上纤维所提供的比表面积增大,与尾砂颗粒的有效接触面积也增加,这使得纤维不仅可以缠绕、包裹于尾砂颗粒之间,而且一定程度上纤维相互穿插交织,可以构筑尾砂颗粒之间的“桥梁”纽带。同时,形成的三维网状结构也增加了纤维的锚固作用,相互穿插也能更有利于机械互锁的实现,共同作用下大大提高了玄武岩纤维加筋尾砂抗液化强度。当玄武岩纤维长度继续增长超出最优值时,虽总体上纤维所提供的比表面积也增大,但部分纤维蜷缩弯曲,反而使有效接触面积减小,使纤维加筋尾砂的抗液化效果降低。

3 结 论

1)玄武岩纤维加筋尾砂可以显著提高尾砂的抗液化强度。纤维长度和掺量的变化会影响纤维加筋尾砂抗液化的效果,而且增强尾砂抗液化强度并不是纤维的掺量和长度增加与减少的简单线性关系。纤维的长度和掺量都存在着最优值,分别为9 mm和0.3%。

2)在动荷载作用下玄武岩纤维加筋尾砂的孔压增长阶段发生改变。初始增长阶段、稳定增长阶段和破坏阶段,三个孔隙水压力增长阶段的振动液化次数都有所增加,其中稳定增长阶段的增加在三个孔压增长阶段中最为显著,从而延长了颗粒之间的有效应力转移为孔隙水压力的时间。

3)在研究玄武岩纤维加筋尾砂机理方面,纤维加筋尾砂提高抗液化机理为纤维填充尾砂孔隙与裂隙。纤维与尾砂颗粒之间的相互包裹与缠绕,促使纤维与尾砂之间呈三维网状分布。