铬铁矿对高炉渣制备微晶铸石晶化行为及理化性能的影响

2023-07-31王新翔王艺慈罗果萍柴轶凡安胜利

王新翔,王艺慈,王 晨,罗果萍,柴轶凡,安胜利

(内蒙古科技大学材料与冶金学院,包头 014010)

0 引 言

随着冶金工业的发展,固体废弃物排放量逐渐增多,每年产9亿吨生铁,就伴随着3亿吨高炉渣的产生[1]。包钢每生产1 t铁就会产生500 kg高炉渣[2],渣坝堆存量逐年增加,且放射性稀土元素滞留在炉渣中,对土地环境产生了极大危害。包钢高炉渣主要用于生产水泥、工程回填料和道路基层材料[3-4],不仅产生的经济效益低,还浪费了熔渣显热。

包钢高炉渣主要由CaO、SiO2、MgO、Al2O3四种化学成分组成,占高炉渣总质量的88%~96%[5]。铬铁矿是自然界中主要的含铬矿石,通常呈块状或颗粒状。铬铁矿中含有Cr2O3、Fe2O3等氧化物,而Cr2O3是常见的晶核剂之一[6]。因此,高炉渣和铬铁矿是协同制备微晶铸石的理想原料。

微晶铸石是一种硅酸盐无机非金属材料,经烧结、晶化而成,属于建筑装饰型石材。近年来很多学者对矿渣微晶铸石进行了深入研究,为矿渣的处理提供了新方法。辛鑫等[7]学者以硅锰渣为原料采用Petrurgic法制备了体密度达3.11 g·cm-3,抗折强度为86 MPa,显微硬度达8.77×103MPa的硅锰渣微晶铸石。刘伟等[8]学者以含钛高炉渣为原料采用一步法制备了主晶相为透辉石、辉石的微晶铸石,体密度最高可达3.12 g·cm-3,抗折强度可达44.88 MPa,显微硬度可达9 017.96 MPa。温震江等[9]学者利用金川熔态二次镍渣制备微晶铸石,抗折强度为114.8 MPa。

本文以包钢高炉渣为原料,添加少量铬铁矿(质量分数控制在5%以内),在高温熔融状态下进行调质并在一定温度下进行保温处理,冷却后可直接转化为性能良好的微晶铸石产品,不仅可以充分利用高炉渣及其热能,同时为包钢高炉渣的高值化利用开辟了新途径,对提高工业固废的利用率和附加值、减轻环境污染和节能减排具有重要意义。

1 实 验

1.1 原 料

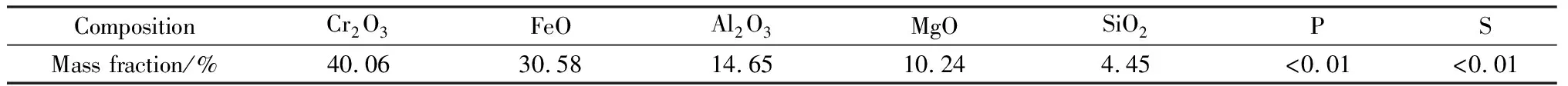

以包钢高炉水淬渣(化学成分见表1)为主要原料、添加少量铬铁矿(化学成分见表2)制备微晶铸石,由表1可知包钢高炉渣中CaO、SiO2、Al2O3、MgO四种化学成分质量分数之和为90.90%,是制备CaO-MgO-Al2O3-SiO2(CMAS)系建筑装饰微晶铸石的理想原料。由表2可知,铬铁矿中Cr2O3的质量百分数达到40%以上,以Cr2O3作为主要晶核剂,促进微晶铸石析晶[10],高炉渣占原料总质量的95%~100%,铬铁矿占0%~5%,混匀后原料化学组成见表3,铬铁矿外配添加量分别为0%、1%、2%、3%、4%、5%,共配制6个试样。

表1 包钢高炉渣的化学成分组成Table 1 Chemical composition of Baotou steel blast furnace slag

表2 铬铁矿化学成分组成Table 2 Chemical composition of chromite

表3 混合料化学成分组成Table 3 Chemical composition of mixture

1.2 微晶铸石制备及样品表征

将试验用包钢高炉水淬渣和铬铁矿烘干后破碎,过孔径为0.075 mm的筛网,取过筛的部分作为试验原料,准确称量试验原料后放入混料罐中,用混料机混合4 h,使其充分混匀[11]。称量200 g混合好的原料放入刚玉坩埚,随后放入马弗炉中,从室温升到1 500 ℃并保温5 h,使原料充分熔融澄清,确保熔体气泡排净和成分混合均匀。从电阻炉中取出预热至晶化温度的不锈钢模具,将高温熔体浇铸在模具中成型,随后再次置于晶化温度的箱式电阻炉中,保温一段时间后关闭电源,随炉冷却至室温取出。对制备的微晶铸石进行物理化学性能检测,包括:抗折强度、耐酸性、耐碱性、吸水率。

采用Factsage7.1的Equilib模块进行热力学模拟计算,具体计算过程如下[12]:1)打开Factsage软件,选择Factsage的Equilib模块,在数据库选择时选中FactPS和FToxid两个数据库。2)选择温度T单位为℃,压力P单位为atm,能量E单位为J,质量M单位为g,体积V单位为cm3。3)输入固相反应物的化学式和对应质量,具体见表3。4)选择产物种类,将Slag项设置为P选项。5)设定计算条件和计算温度,一个标准大气压,选择normal计算方式进行计算。

将制得的微晶铸石研磨成粉末,采用STA449 F3型同步热分析仪,以10 ℃/min的升温速率升至1 400 ℃,氩气气氛,以Al2O3为参照物。通过DSC曲线确定晶化温度,从而作为制定相应的热处理制度的依据[13-14]。

采用日本Smartlab X射线衍射仪,对微晶铸石试样进行X射线衍射分析(XRD)以确定微晶铸石的矿物组成,设置扫描角度范围为20°~80°,扫描角速度为2 (°)/min[15-17]。

采用德国Sigma500型扫描电子显微镜(SEM)对热处理后的微晶铸石进行显微结构分析。首先用切割机将样品切割出一个平整断面,对断面从240目砂纸打磨至1 600目,随后使用德国蔡司Axio vert A1 型蔡司显微镜观察断面,确保其光洁平整、无微小划痕,最后采用质量浓度为1%的HF溶液中腐蚀80 s,洗净干燥后进行喷金处理,随后观察显微结构。

采用国家标准《建筑装饰用微晶玻璃标准》(JC/T 872—2019)[18],对微晶铸石进行理化性能测试,包括抗折强度、密度、吸水率、耐酸性、耐碱性测试。

2 结果与讨论

2.1 铬铁矿对原料熔化性能的影响

在高炉液渣中引入少量晶核剂成分铬铁矿(不超过5%),将会引起渣液温度下降,为了探明铬铁矿加入量对高炉渣熔化性能的影响规律,将不同铬铁矿配比(0%、1%、2%、3%、4%、5%)的6组原料用压样器压制成φ3 mm×3 mm的圆柱体,采用CQKJ-Ⅲ型矿渣熔化特性测定仪以15 ℃/min的升温速率从室温升温到完全熔化,依次测得试样的软化温度(如图1(b))、半球温度(如图1(c))和流动温度(如图1(d))。当圆柱形料柱高度为原高度的75%时,此时温度定义为软化温度;当圆柱形料柱高度变为原高度的50%时,此时温度定义为半球温度;当圆柱形料柱高度达到或低于原高度的25%时,此时温度定义为流动温度。

图1 各特征温度下料柱的形貌Fig.1 Morphology of material column at various characteristic temperatures

各熔化性能指标测定结果见表4,作为确定混合料高温熔制温度的依据,可以看出,与不配加铬铁矿的高炉渣试样(1#)相比,随着铬铁矿配比的增加(控制在5%以内),2#~6#试样的软化温度、半球温度和流动温度均呈降低趋势,但降低幅度不大(≤20 ℃)。由此可见在高炉渣中引入少量铬铁矿,对炉渣体系的熔化性能影响不大,熔化温度甚至稍有降低,故在高温熔融渣液中考虑引入少量铬铁矿是完全可行的。

表4 混合料熔点测定结果Table 4 Results of melting point determination of mixture

2.2 铬铁矿对微晶铸石晶化温度的影响

将各组原料高温熔融并进行水淬处理,对破碎后的粉末进行差热分析,其DSC曲线如图2所示,可以看到各试样的DSC曲线上均存在一个明显的放热峰,微晶铸石晶化温度取放热峰的峰值温度,该温度下晶体能快速生长[19-20]。

图2 水淬后各试样的DSC曲线Fig.2 DSC curves of each sample after water quenching

故选择各组原料的DSC曲线放热峰峰值温度作为晶化温度,微晶铸石制备的热处理制度确定为:将1 500 ℃充分熔融澄清的熔体浇铸到预热至晶化温度的不锈钢模具中,随后置于晶化温度的箱式电阻炉中,保温2 h后关闭电源,随炉冷却至室温,具体热处理制度如表5所示,发现随着铬铁矿配比的增加,晶化温度在903~912 ℃呈小幅度降低趋势。

表5 微晶铸石制备的热处理制度Table 5 Heat treatment regime for preparation of microcrystalline cast stone

2.3 铬铁矿对微晶铸石的矿物组成及晶化率的影响

对各组微晶铸石试样进行X射线衍射分析(XRD),结果如图3所示。由图可知包钢高炉渣微晶铸石主晶相为铝黄长石和镁黄长石,6组试样XRD曲线相似,区别在于随着铬铁矿引入量的增加,衍射峰强度呈提高趋势,表明铬铁矿的引入对析晶矿物种类没有产生影响,但对析晶率产生显著影响。1#试样XRD曲线在20°~40°有明显玻璃相特征,这是由于1#试样没有添加铬铁矿,仅存在少量表面析晶,大部分仍保持玻璃状态;随着铬铁矿配入量的增加,原料中Cr2O3含量也随之增加,其在玻璃中的溶解度很小,常与某些组分如MgO、FeO等形成高熔点的尖晶石,导致玻璃分相,从而促进玻璃体系的整体析晶,故2#~6#试样XRD曲线呈明显的晶体化特征。

图3 微晶铸石试样的XRD谱Fig.3 XRD patterns of microcrystalline cast stone

基于表3混合料化学成分组成,采用Factsage7.1对6组试样在相应的晶化温度下进行热力学计算,矿物组成计算结果如表6所示。由表可知,镁黄长石、镁蔷薇辉石和铝黄长石含量较高,是微晶铸石的主要晶相,但XRD检测结果并没有镁蔷薇辉石,其原因是黄长石比镁蔷薇辉石更容易在该体系析出,从而抑制了镁蔷薇辉石的析出,且Factsage7.1软件计算的结果是对于充分混匀的体系经历足够长的时间析出的物相,在实际试验中不一定能够达到平衡态。即便如此,该计算结果仍然具有理论参考价值,对试验有一定指导意义。

表6 各组微晶铸石试样晶化温度下的矿物组成Table 6 Mineral composition of each microcrystalline cast stone samples at crystallization temperature

通过Jade软件进行半定量分析得到各试样的晶化率如图4所示,可以看出随着铬铁矿配入量的增加,晶化率呈上升趋势,当铬铁矿外配量为2%~5%(质量分数)时,微晶铸石晶化率高达87%~99%。

图4 各试样晶化率计算结果Fig.4 Calculation results of crystallization rate of each samples

2.4 铬铁矿对微晶铸石显微结构的影响

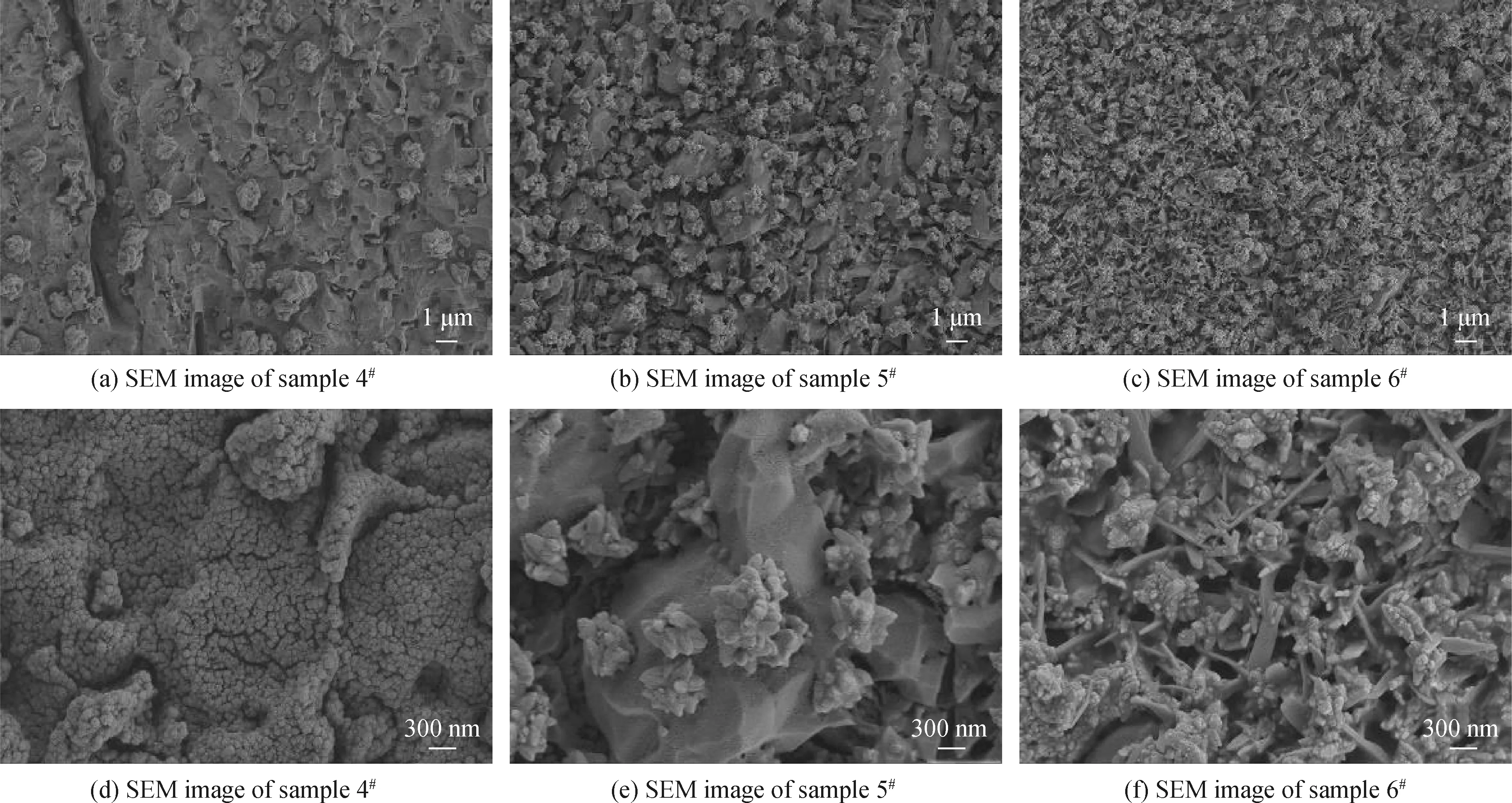

由于1#~3#样品截面含有大量玻璃相,4#~6#试样截面晶化效果好,玻璃相含量少,所以对4#~6#试样进行SEM分析,如图5所示。

图5 不同微晶铸石样品的SEM照片Fig.5 SEM images of different microcrystalline cast stone samples

从图5(a)~(c)可以看出,各组样品中均有晶体颗粒析出。其中图5(a)中4#试样晶粒分布稀疏,粒径在1~1.5 μm,同时观察到试样表面大量被氢氟酸腐蚀后玻璃相脱落留下的明显凹坑,随着晶核剂加入量的增加,晶体尺寸逐渐减小,5#试样晶体粒径减小至0.8 μm,见图5(b),6#试样晶体粒径减小至0.5 μm,见图5(c)。同时随着晶核剂加入量的增加,晶体数量不断增加,分布也更趋于均匀、致密。当铬铁矿外配量达到5%(质量分数)时,试样中有片状晶体析出,长度约0.6 μm,见图5(f),块状晶体与片状晶体紧密交织,仅发现少量孔洞,说明玻璃相含量极低,6#试样晶化率高达99%,也说明了这一点。

本文采用铬铁矿作为晶核剂,以铬铁矿中的Cr2O3来诱导析晶,从而制得符合建筑装饰类材料要求的微晶铸石,铬铁矿的加入对微晶铸石的显微结构影响显著。本文在降温过程中采用一步保温热处理方法,不同于传统的升温过程中采用两步保温热处理方法控制晶化过程,但对于CaO-SiO2-MgO-Al2O3体系,Cr2O3仍发挥了有效晶核剂的作用,在保温及后续的随炉冷却过程中,促进了析晶,获得了晶粒细小、致密且分布均匀的微晶铸石显微结构。

2.5 铁矿对微晶铸石理化性能的影响

作为建筑材料,物理化学性能检测结果是衡量材料是否达标的重要指标,尤其是抗折强度、耐酸性、耐碱性等。将本文所制备的微晶铸石与传统建筑装饰材料如大理石、花岗岩的性能进行对比,如表7所示。大理石和花岗岩数据分别来源于《天然大理石建筑板材》(GB/T 19766—2016)和《天然花岗石建筑板材》(GB/T 18601—2009),其余数据来源于国家建材网。本文微晶铸石性能按照国家标准《建筑装饰用微晶玻璃标准》(JC/T 872—2019)进行测试。

表7 包钢高炉渣微晶铸石与传统建筑材料性能对比Table 7 Comparison of properties of Batou steel blast furnace slag microcrystalline cast stone and traditional building materials

由表7中检测数据可以发现,随着铬铁矿引入量的增加,微晶铸石的抗折强度和密度总体上呈上升趋势,结合XRD及SEM结果发现,随着铬铁矿添加量的提高,晶体尺寸变小,晶粒排列趋向于致密,晶化率呈上升趋势,故抗折强度也相应提高,尤其当铬铁矿外配5%(质量分数),即Cr2O3加入量为1.91%时,块状和针状晶体呈交织结构,晶化率高达99%,制得微晶铸石的抗折强度高达31.88 MPa,密度为3.439 g·cm-3,吸水率为0.036%,耐酸性为0.145%,耐碱性为0.033%,其综合性能高于大理石和花岗岩,完全可以取代花岗岩和大理石作为建筑装饰材料。

3 结 论

1)以包钢高炉渣为主要原料,外配少量铬铁矿经高温熔融,在降温过程中采用一步保温热处理方法制备CMAS系微晶铸石,主晶相为镁黄长石和铝黄长石。随着铬铁矿配入量的增加,析晶矿物种类没有变化,但晶化率呈上升趋势,当铬铁矿外配量为2%~5%(质量分数)时,微晶铸石晶化率高达87%~99%,从SEM照片可以看出,随着铬铁矿配入量的增加,晶体尺寸变小,晶粒排列致密化,抗折强度和密度呈增长趋势。

2)以包钢高炉渣为主要原料制备微晶铸石,在铬铁矿外配量为5%(质量分数)时,微晶铸石块状与片状晶体紧密交织,晶化度高达99%,抗折强度高达31.88 MPa,密度为3.439 g·cm-3,吸水率为0.036%,耐酸性为0.145%,耐碱性为0.033%,其综合性能优于大理石和花岗岩。