基于整车控制参数同步采集的车辆异响分析

2023-07-13袁细祥石计红曲秀兰

徐 猛 赵 帅 袁细祥 李 建 石计红 曲秀兰

(北京汽车研究总院有限公司 北京 101300)

0 引言

随着我国汽车工业水平的不断发展,客户对汽车的要求越来越多元化,对动力性、经济性、操纵性、舒适性等方面要求也越来越高,相应的车辆控制系统也越来越精细复杂。随着整车控制参数不断增加,车辆控制参数对于车辆异响的影响逐渐增多,也带来更大的挑战。尤其车辆某些异响问题,其特征频率往往不存在阶次或者共振带等频率特征,难以直接通过频率特征进行直接分析,一般主要依靠工程经验和猜测验证等主观的方式进行排查。

张军等[1]通过经验判断,推测异响与电驱动系统具备关联性,结合传统振动与噪声测试分析的方式,排查异响,但异响分析过程主要依赖经验判断,缺少数据支撑。罗涌泉[2]通过主观分析、冲击痕迹识别和反复拆装试验对比排查异响,但反复拆装对比试验的方法,验证过程复杂。赵亮亮等[3]基于“猜想-理论研究-试验验证”的排查方法,首先通过经验猜想异响为变速器齿轮敲击导致,然后根据理论分析异响可能产生的原因,最后通过扭振分析等测试分析手段验证猜想,但该方法仅适用于系统相对简单、排查方向明确的异响问题。梁阿南等[4]基于主观评价初步判断异响源为转向系统,通过截取异响时域波形,根据不同位置振动传感器采集的振动量级大小进行数据对比,判断故障原因,但未考虑系统固有频率共振放大振动幅值情况。陈达亮等[5]采取试验和主观评价相结合的研究方式,分析并确认其传动系扭振特性匹配不当与变速器齿轮敲击异响间的较强相关性,但此方法仅适用于传统NVH测试分析中能得到明显特征的异响。Zhang等[6]结合频域统计和能量谱密度,识别故障轴承核心频带,最终完成声源定位,但也仅适用于异响阶次特征明显的问题。总之,目前各专家学者主要是通过经验判断、结合传统噪声、振动等测试手段识别和分析异响,但该方法对控制策略造成的整车异响并不适用,需要从控制策略入手,正向分析整车异响问题。

本文介绍了一种可以实现车辆控制参数与车辆NVH 数据同步采集的方法,通过数据转化与同时域分析,对车辆异响问题进行有效剖析,快速锁定车辆异响问题与关键控制参数的关系,通过关键控制参数的线索逐级排查,最终确定问题产生原因,对车辆异响问题实现有效控制。

1 车辆控制参数与NVH同步采集方法

车辆控制参数与NVH 同步采集是一种将整车内部的控制参数,通过数据与协议的双重转换,转换为可以被NVH 前端采集的格式,并与NVH 数据同步采集分析的方法。传统的NVH 分析方法只能读取车辆控制参数中的部分CAN 协议数据,随着车辆控制参数越来越复杂,仅使用部分CAN 协议数据难以实现对于车辆NVH问题的有效识别。

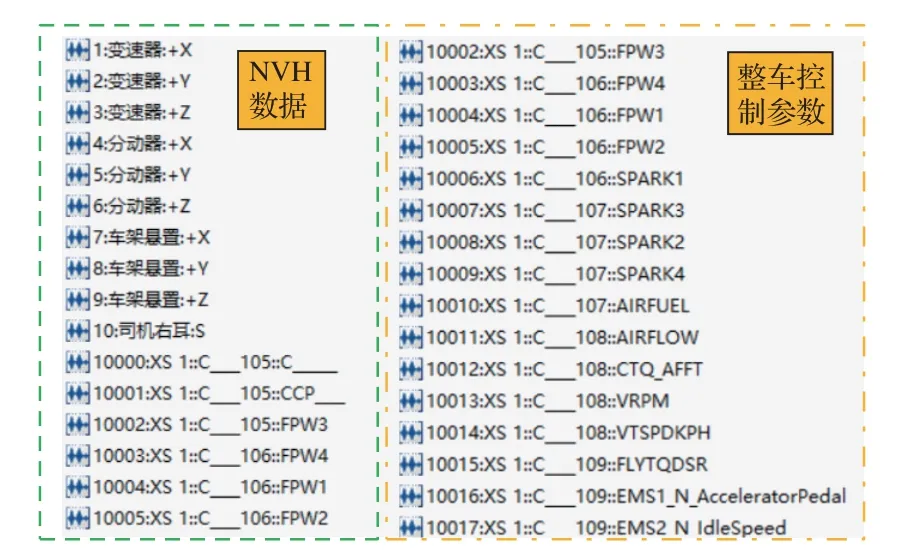

整车控制参数与NVH 同步采集原理如图1 所示。整车控制参数一般采用CCP、XCP、KWP、J1939、CAN 等通讯协议,而NVH 分析软件只能读取CAN协议格式下的数据,需要完成数据与协议的双重转换,才能将车辆内部大量不同协议的控制参数通过CAN协议数据导入NVH分析软件。数据和协议的双重转换主要指把CCP/XCP/KWP/J1939等协议数据全部转换为CAN 协议的数据。NVH 数据包括噪声、振动、扭振等,通过传声器、加速度传感器和转速传感器等设备,生成电压模拟量信号,与转换后的CAN 协议的数据一起导入NVH 分析软件,如图2 所示,最终实现车辆控制参数和NVH数据的同步采集。

图1 控制参数与NVH 同步采集架构图Fig.1 Control parameters and NVH synchronization acquisition architecture diagram

图2 整车控制参数数据流Fig.2 Data flow of vehicle control parameters

整车控制参数同步采集包括控制参数采集和NVH 数据采集两部分。实际工程应用中,控制参数采集可使用德国IP-TRONIK 公司的Fleetlog2 模块完成协议和数据的双重转换,转换后数据导入西门子的NVH 数采前端SCADAS-Mobile 中,数据流如图2所示,转换过程主要包括A2L和DBC协议及数据的转换,A2L 协议可以读取发动机所有的内部标定参数,数量约为10 多万个,根据实际需求选取关联参数即可,DBC协议数据包括整车及变速器控制参数等,数量约为100 个,选择常用参数即可(转速、扭矩、挡位、车速等)。参数的选择需要对车辆控制有基本的了解,逐级排查,最终确定异响问题的有关参数。

2 案例分析

2.1 案例一 底盘冲击异响

2.1.1 问题介绍

某处于开发阶段的纵置四驱车型,在车速40∼50 km/h 工况下,松油门后再次急踩油门加速时,车身底盘发出瞬间冲击异响声,主观评价声音来源于车辆底盘前部,据声音来源怀疑悬置橡胶垫被压缩后造成的动力总成、排气系统等金属件之间的碰撞[7]。

2.1.2 NVH 测试与分析

针对该异响问题,首先进行关键零部件的NVH测试。分别采集变速器壳体振动、分动器振动、车架悬置振动和驾驶员右耳噪声,传感器布置如图3 所示,使用西门子SCADAS-Mobile 数据采集前端和LMS.Test.lab软件的Signature模块进行测试,设置振动数据分析带宽为1024 Hz,噪声数据分析带宽为25600 Hz,频率分辨率均为1 Hz,跟踪模式为时间跟踪,时间分辨率为0.1 s。

图3 整车NVH 测试传感器布置Fig.3 NVH test sensor layout of the vehicle

待车辆充分热车后(水温达到90◦C),在平整沥青路面上,车辆加速至40∼50 km/h后,松油门后急踩油门产生冲击异响,异响共测试3组,保证测试数据一致性。

异响噪声的频谱分析如图4 所示,冲击异响频谱表现为宽频特征,无明显的频率特征(常见为阶次或者共振特征),难以通过频谱确定问题所在,传统核心频率追踪方法[8−9]不适用。

图4 驾驶室噪声频谱Fig.4 Noise spectrum of cab

NVH 数据时域分析如图5 所示,通过声学回放可以确定,在9.35 s 附近车内出现冲击异响,而此时刻,悬置、变速箱和分动器壳体等位置均未出现撞击造成的振动信号突变,尝试其他多个位置也未发现振动突变,传统的NVH 测试分析手段难以进一步排查。

图5 异响声与底盘振动信号对比分析Fig.5 Comparative analysis of abnormal sound and chassis vibration signals

2.1.3 整车控制参数同步分析

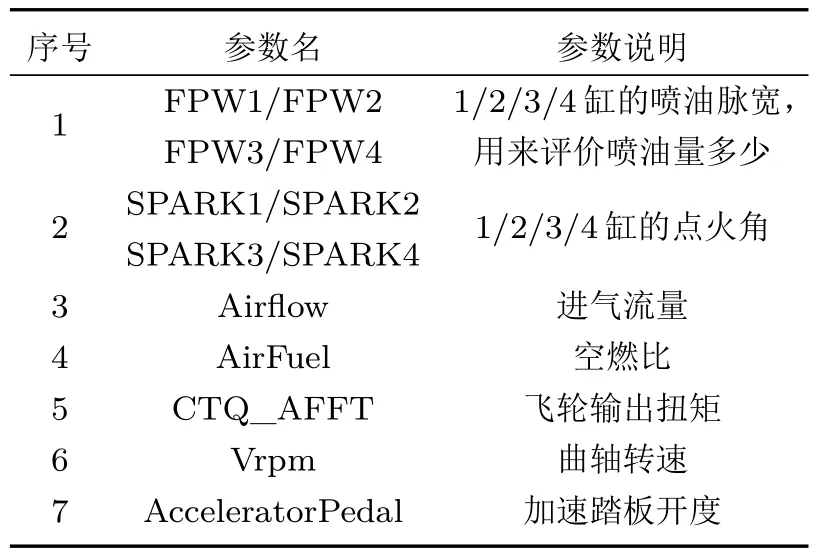

采用车辆控制参数的同步采集方法,同步采集车辆的NVH 数据和控制参数数据,其中针对异响问题的参数选取如图6 所示,其中包括整车/发动机关键控制参数和振动噪声数据,如噪声信号、振动信号、车速、转速、输出扭矩、各缸点火角、喷油量、进气流量和空燃比、加速踏板行程等,部分控制参数及其意义说明如表1所示。

表1 部分控制参数及其意义说明Table 1 Partial control parameters and their meanings

图6 同步采集数据Fig.6 Synchronous acquisition data

综合多个控制参数分析,并结合NVH 声学回放,异响发生的时刻,驾驶员需求扭矩和发动机输出扭矩都出现异常突变,如图7所示,而扭矩无异常工况则无异响,因此可以判断该冲击异响与扭矩突变有强相关性,其中红色曲线为发动机的需求扭矩曲线,绿色曲线为发动机的实际扭矩曲线。

图7 整车控制参数相关性分析(优化前)Fig.7 Correlation analysis of vehicle control parameters(before optimization)

根据发动机扭矩策略可知,扭矩波动主要来源于发动机控制单元(ECU),它能够控制发动机的扭矩输出。而发动机的扭矩突变是由控制策略决定的,进一步分析其原因是发动机的断缸策略[10−11]被激活。断缸策略是一种可以让多缸内燃机中某几个气缸中断喷油的技术,在一定程度上节省燃油。基于断缸策略,发动机收油时,缸内停止喷油,输出扭矩下降,此时急踩油门,出现扭矩急剧输出,引起了排气歧管内的气流压力突变,造成排气管路发生冲击异响,表现为车辆底盘冲击异响。同时,喷油的关键参数FPW 也由零产生了突变(零代表闭缸策略激活),进一步验证了猜测。

2.1.4 整车控制参数同步分析

通过优化控制策略,调整断缸策略响应时间,即在40∼50 km/h工况下,松油门后再次急踩油门加速,断缸策略不被激活,扭矩无突变,排气管内亦无气流压力突变,冲击异响消失。扭矩和声压数据如图8 所示,其中蓝色曲线为发动机噪声值,红色曲线为发动机的需求扭矩曲线,绿色曲线为发动机的实际扭矩曲线。可知需求和实际输出扭矩均无突变,声压级亦无突变。需指出,采用异响控制策略后,燃油经济性理论上将降低,但考虑油门急收后立即急踩工况在综合油耗中占比较小,而底盘冲击异响对驾驶员的影响又较大,因此最终仍选用此方案。实际工程项目中不能仅仅考虑NVH性能,必须与其他性能进行综合考虑和平衡。

图8 整车控制参数相关性分析(优化后)Fig.8 Correlation analysis of vehicle control parameters(after optimization)

2.2 案例二 涡轮气流异响

2.2.1 问题介绍

某处于开发阶段的纵置四驱车型,在全油门加速工况,出现明显嘶嘶声,其中3 挡急加速最明显,主观评价为气流异响,据声音来源怀疑进气系统,如增压器、进气管路和空滤等内部空气摩擦导致。

2.2.2 NVH 测试与分析

针对该异响问题,首先进行关键零部件的NVH测试。分别采集增压器中间体振动、增压器近场噪声和驾驶员右耳噪声,传感器布置如图9 所示,使用西门子SCADAS-Mobile 数据采集前端和LMS.Test.lab软件的Signature模块进行测试,设置振动数据分析带宽为1024 Hz,噪声数据分析带宽为25600 Hz,频率分辨率均为1 Hz,跟踪模式为时间跟踪,时间分辨率为0.1 s。

图9 整车NVH 测试传感器布置图Fig.9 NVH test sensor layout of the vehicle

待车辆充分热车后(水温达到90◦C),在平整沥青路面上,测试3 挡急加速工况,发动机转速由1000 r/min 升高到4000 r/min,异响共测试3组,保证测试数据一致性。

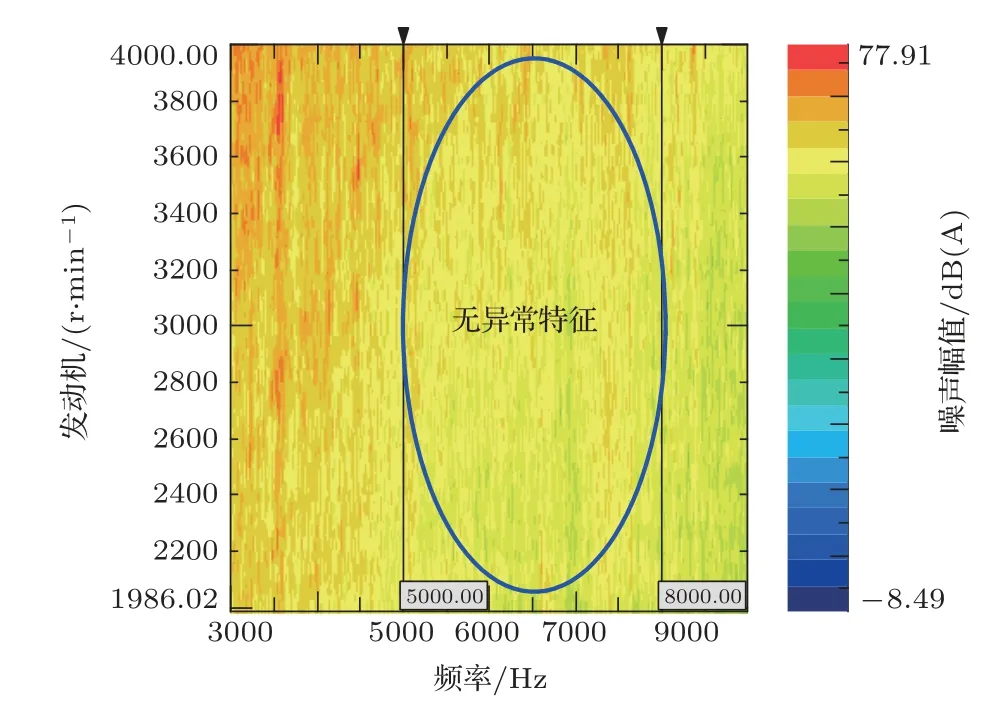

通过声学回放方法,确定嘶嘶异响声主要频率范围为5000∼8000 Hz,异响噪声的频谱分析如图10 所示,由于发动机舱内噪声源较多,嘶嘶异响声幅值并不突出,传统NVH 分析手段无法通过客观数据明确嘶嘶声异响。

图10 增压器近场噪声频谱Fig.10 Near-field noise spectrum of supercharger

2.2.3 整车控制参数同步分析

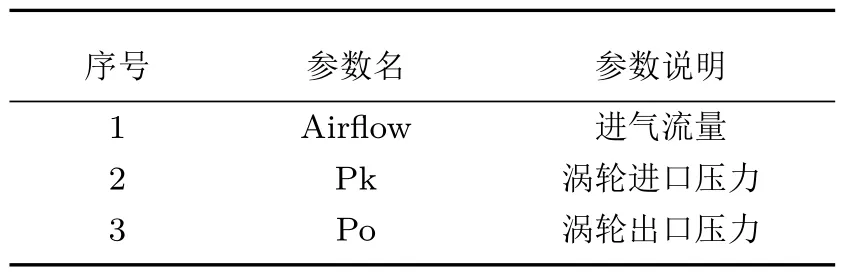

通过控制参数与NVH 数据同时采集,可得到增压器多个关键参数,具体如表2所示,包括进气流量Airflow、涡轮进口压力Pk 和涡轮出口压力Po。分析异响发生时刻不同压比下的涡轮增压器进气流量,可得到增压器的实际工作曲线,其中,压比等于增压器压气机出口处的压力Pk 与压气机进口处的压力Po之比值。

表2 增压器控制参数及其意义说明Table 2 Supercharger control parameters and their meanings

增压器的实际工作曲线如图11 所示,问题工况下涡轮增压器实际工作压缩比与喘振线两者距离较近,涡轮增压器处于轻喘振区域附近。结合声学回放主观评价,确认该异响为涡轮增压器Hiss噪声。

图11 增压器喘振线与实际压缩比Fig.11 Surge line and actual compression ratio of supercharger

Hiss 噪声是增压器噪声中常见的种类之一,主要是在发动机低转速加速时,因增压器转速在较短的时间内快速上升所引起的一种噪声。其产生机理是,压气机叶片气体分离产生的紊流噪声,为一种轻度喘振现象,发动机对低速大扭矩的追求,使增压器运行曲线进入轻度喘振区域,此时进气流速较小,压气机叶片根部发生气体分离,产生紊流噪声[12−13],产生机理如图12所示,增压器运行曲线进入轻度喘振区域时,发生轻度喘振,产生Hiss噪声。

图12 增压器特性示意图Fig.12 Schematic diagram of supercharger characteristics

2.2.4 优化验证

对于异响的控制方法是优化标定控制策略,使涡轮增压器实际工作曲线远离增压器轻喘振区,从而嘶嘶异响声消失。而实际中,考虑优化策略对发动机低速扭矩的影响,通过制定不同程度的优化策略,通过主观评价方式评价其对动力性的影响,最终选出合适的优化策略,即实现了不过多影响动力性的前提下,使嘶嘶异响声达到了主观可接受的程度。

2.3 案例三 整车换挡抖动

2.3.1 问题介绍

某搭载AT 变速器的自动挡车辆,加速行驶过程中,4 挡升5 挡工况出现整车抖动,主观感受座椅振动明显。整车抖动与发动机转速强相关,在发动机转速1600 r/min 出现,持续到1800 r/min 以上抖动消失。

2.3.2 NVH 测试与分析

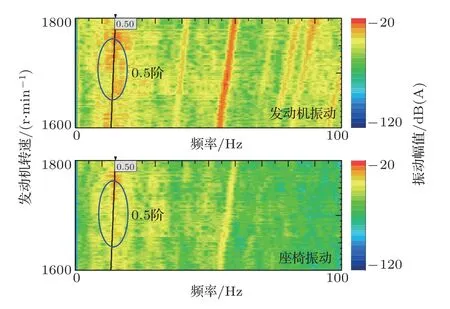

针对该抖动问题,进行整车加速工况振动测试,分别在发动机罩盖和司机座椅导轨上布置三向加速度传感器,如图13 所示,经测试得到发动机振动和座椅振动频谱图如图14所示。

图13 三向加速度传感器布置Fig.13 Layout of three-way acceleration sensor

图14 发动机、座椅振动频谱图Fig.14 Spectrum of engine and seat vibration

针对图14中发动机、座椅振动频谱分析如下:

(1) 从座椅振动频频谱分析可知,振动最明显的工况为发动机转速1700∼1800 r/min,振动峰值主要集中在0.5阶附近;

(2) 从发动机振动频谱分析可知,在发动机转速1740∼1780 r/min范围内,也存在异常的0.5阶振动峰值。

2.3.3 整车控制参数同步测试与分析

为进一步分析问题,需要整车控制参数与振动数据(绿色曲线)同步采集,其中包括发动机飞轮转速(红色曲线)、变速器输入轴转速(蓝色曲线)和锁止离合器指示位(粉色曲线),测试数据如15 所示,其中锁止指示位为1 表示锁止离合器处于滑摩状态,锁止离合器为2表示锁止离合器处于锁止状态。

由图15 可知,在整车加速行驶过程中,变速器由4 挡提升至5 挡,发动机转速在1600 r/min 左右,液力变矩器中的锁止离合器处于滑摩状态,并在1700 r/min 左右进入完全锁止状态,同时整车出现明显抖动现象。

图15 振动数据与整车控制参数同步测试(优化前)Fig.15 Synchronous test of vibration data and vehicle control parameterss(before optimization)

锁止离合器是AT 变速器中液力变矩器的重要组成部分,其作用是当车辆超过一定速度时,通过自动变速箱控制单元(TCU)发出信号,控制电磁阀将锁止离合器锁止,保证变速器输入、输出轴形成刚性连接,提高扭矩传递效率。同时,锁止离合器锁止后,液力变矩器的减振性能明显减弱,发动机的激励会直接通过锁止离合器传递至变速器[14]。

综合测试数据分析可知,整车抖动的主要原因为:加速过程中,由4 挡升5 挡后,变速器中的锁止离合器锁止,发动机激励直接传递至变速器,尤其是发动机转速在1700∼1800 r/min 范围时,其异常的0.5阶激励经由变速器传递至车身,导致整车抖动。

2.3.4 优化措施及效果验证

为避开发动机存在0.5 阶异常振动的转速区间(1700∼1800 r/min),将锁止离合器的锁止点由1600 r/min 提升至2000 r/min,优化后的振动与整车控制参数测试数据如图16 所示,锁止点提高到2000 r/min 后,在锁止之前发动机传递到变速器输入轴的激励被大幅衰减,整车无明显抖动。需指出,提高锁止转速后,变速器效率及车辆的燃油经济性理论上会降低,实际项目中采用不同锁止转速的油耗和NVH 性能综合平衡的方式,最终选取2000 r/min 作为锁止转速,牺牲一定的变速器效率的前提下实现了整车抖动的有效控制。

图16 振动数据与整车控制参数同步测试(优化后)Fig.16 Synchronous test of vibration data and vehicle control parameters(after optimization)

3 结论

(1) 对于某些整车异响问题,由于其频率不存在阶次或者共振带等频率特征,使用常规NVH 手段很难排查,目前多采用经验判断的方式。使用整车控制参数与NVH 数据同步采集的方法,通过同时域采集与相关性分析,能够快速准确判断故障原因。

(2) 控制参数同步采集是将整车的多种协议的控制参数(例如CCP、XCP、KWP、J1939 等协议),转换为可分析的CAN 协议数据,并与NVH 测试数据同步采集分析的方法。

(3) 通过3 个实际工程案例验证了异响识别的有效性。通过分析发动机扭矩突变,确定断缸策略导致底盘冲击异响,调整断缸策略相应时间,异响消失;通过涡轮实际工作压缩比与喘振线对比,确认涡轮Hiss 异响,优化控制策略消除异响;通过离合器锁止点与整车振动的同步分析,提升锁止转速,消除了换挡抖动,但需要重点指出,控制NVH 性能往往会对燃油经济性、动力性等产生不利影响,实际项目开发中需要综合分析和平衡。总之,控制参数同步采集方法解决工程实际异响问题,为整车异响问题排查和控制提供了新的方法和思路。