电磁阀阀体断裂故障分析及结构改进

2023-07-11徐登伟朱建国

徐登伟,张 萍,沙 超,朱建国

(西安航天动力研究所,陕西 西安 710100)

0 引言

电磁阀是一种通电打开、断电关闭的流体控制阀,可多次反复开关和脉冲工作,具有结构简单、响应迅速等优点,广泛应用于火箭、导弹武器、卫星、飞船上的推进系统,特别是液体火箭姿控发动机系统[1-3]。姿控发动机系统对电磁阀小型化、轻质化的要求严苛,设计时在满足系统性能要求的前提下,要求体积和质量最小,导致产品结构强度的设计裕度有限。

某直动式电磁阀产品在进行12 kg鉴定量级冲击试验时发生阀体根部断裂,如图1所示。电磁阀作为姿控发动机系统的重要产品,当出现结构性的破坏时,其通断控制功能丧失,导致推进剂外泄,甚至发生爆炸,从而影响发动机的工作可靠性。因此,亟需采用加强措施解决电磁阀阀体断裂的问题。

图1 电磁阀断裂部位照片Fig.1 Fracture photos of solenoid valve

本文针对电磁阀阀体断裂的问题,开展了故障原因及断裂机理分析,计算了力学冲击条件下阀体的根部应力,提出了结构改进方案,并验证了改进措施的有效性。

1 电磁阀阀体断裂故障

1.1 结构介绍

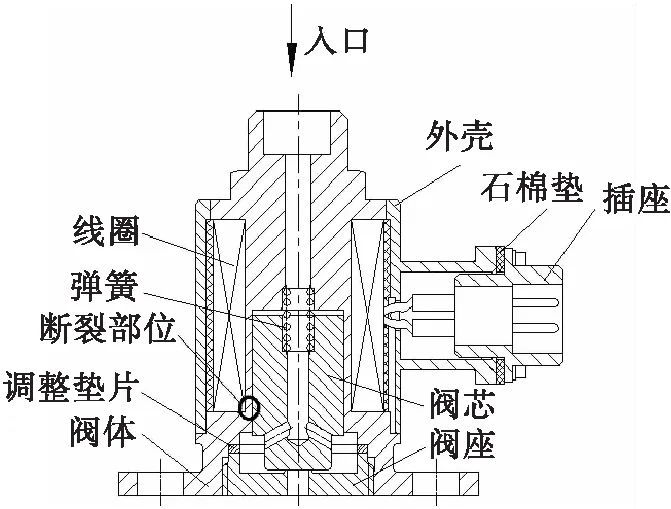

电磁阀采用直动式结构,主要由阀体、外壳、线圈、阀芯和弹簧等组成,外壳采用过盈配合压装在阀体上,总装时通过阀体上的法兰将电磁阀与推力室连接(见图2)。

图2 电磁阀结构简图Fig.2 Structure sketch of solenoid valve

工作方式为通电打开,断电关闭。不工作时,阀芯在弹簧力和介质力的作用下与阀座配合形成密封副,切断介质的通路。工作时,给电磁阀线圈通电,阀芯在电磁吸力的作用下克服弹簧力、介质力及摩擦力向上运动,阀芯与阀座脱离,介质从入口进入,经过阀芯上的流道,再从出口流出;当线圈断电后,电磁吸力消失,阀芯在弹簧力和介质力的作用下向下运动,并与阀座接触形成密封[4]。

1.2 断裂现象分析

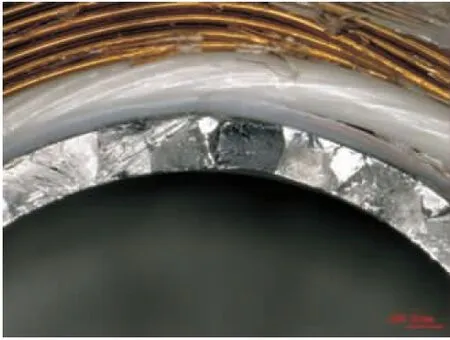

电磁阀阀体断口照片如图3所示,阀体发生整周断裂,断口较为平齐,断面呈解理特征,表面呈金属银白色。从断裂形貌特征可以看出,断裂部位均位于阀体线圈窗口的根部,未见机械损伤、塑性变形及腐蚀特征。经理化分析,断口特征为冲击脆性断裂,属于软磁材料晶粒晶界部位撕裂。

图3 断口宏观形貌Fig.3 Macroscopical appearance of the fractured body

1.3 故障分析

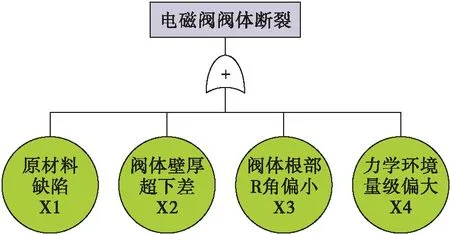

将电磁阀阀体断裂作为顶事件,出现阀体断裂的可能原因有原材料缺陷、阀体壁厚超下差、阀体根部R角偏小及力学环境量级偏大,建立故障树如图4所示[5-7]。

图4 故障树Fig.4 Fault tree

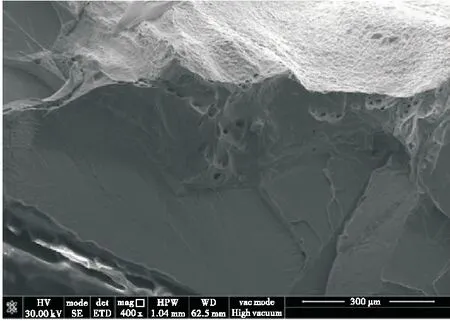

通过扫描电镜观察断口呈解理特征,可见明显的扩展棱线,局部位置可见韧窝形貌,微观形貌见图5。对断口进行能谱成分分析,原材料主成分未见明显异常;沿晶断口、解理断口、韧窝断口均主要含有Fe、Cr元素,Cr元素含量未见明显差异。对晶界进行金相分析,未见明显元素偏析,故障模式X1排除。

图5 断口微观形貌Fig.5 Macroscopic appearance of the fracture

对阀体壁厚尺寸进行复测,实测0.805~0.813 mm,满足图样0.79~0.82 mm的要求,故障模式X2排除。

阀体根部圆角偏小会导致断裂部位应力集中,对电磁阀的动力学结构强度进行仿真计算,结果表明最大应力发生在阀体根部圆角处,同时实测根部圆角约为R0.1 mm,故障模式X3不能排除[8]。

通过对该型电磁阀冲击力学环境试验考核包络进行复查,发现历史冲击量级的包络上限为8 kg,本次试验冲击量级为12 kg,超出产品冲击力学环境考核的上限。因此,故障模式X4不能排除。

2 热处理后软磁合金1J116力学性能

电磁阀阀体由软磁合金1J116和不锈钢1Cr18Ni9Ti焊接而成,为提高软磁材料的磁性能,阀体机加后需进行真空磁性能热处理,但热处理后其力学性能会发生变化[9-15],本文对4个批次软磁合金棒材进行了性能测试,结果如表1所示。可以看出热处理后软磁合金的抗拉强度、屈服强度、延伸率均有明显减小,软磁合金1J116热处理后实测抗拉强度为258~288 MPa。

表1 软磁合金1J116热处理前后的力学性能(实验实测值)Tab.1 Mechanical properties of soft magnetic alloy 1J116 before or after heat treatment(measured values)

3 断裂机理分析

电磁阀线圈绕制在阀体外侧的矩形窗口内,外壳过盈压装在阀体上,构成电磁回路。由于结构设计和装配工艺的影响,外壳与阀体的过盈量会存在一定散差,导致两者的连接强度存在个体差异。当电磁阀处于高量级的力学冲击环境时,冲击会使外壳与阀体发生相对运动,减小了外壳对阀体的支撑作用,导致冲击时最大应力发生在阀体根部圆角处。当阀体根部倒圆角较小时,就会出现应力集中现象,从而发生脆性断裂。此外,阀体热处理后内部组织会发生再结晶的过程,表现为晶粒长大、晶界合并,晶粒粗大导致材料力学性能下降,进一步加剧了故障问题的发生[16-18]。

4 结构改进

从减小阀体应力集中和提高阀体与外壳连接刚性的改进思路出发,在不改变现有电磁阀材料、外形尺寸及性能的前提下,实现结构抗力学冲击性能的极大提升,彻底解决冲击后阀体断裂或开裂的问题。

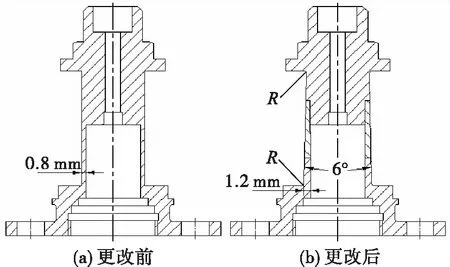

4.1 增大阀体断裂处壁厚及倒圆角

阀体根部倒圆角R过小是导致应力集中的主要原因,增大此处阀体壁厚和倒圆角有利于提高阀体的强度,为此提出了一种梯形线圈窗口结构,梯形环槽的夹角φ为6°,将绕制线圈的阀体骨架由直筒结构设计成梯形圆筒结构(见图6),即上端小、下端大,中间采用斜面过渡,斜面与上、下端面采用R0.5 mm的圆角过渡。更改后阀体断裂部位的壁厚增大50%,可有效提高阀体抗力学冲击的能力。同时由于每层漆包线绕制过程能够连续排布,不存在错层现象,极大利用线圈空间,达到电磁线圈高填充率的目标。因此,可保证原有线圈窗口外形尺寸不变。

图6 阀体更改结构示意图Fig.6 Structure diagram of body after improvement

4.2 阀体与外壳采用“过盈+焊接”固定

通过对电磁阀结构及断裂机理的分析,认为电磁阀外壳上、下两端与阀体相应位置处的过盈装配工艺可能对结构强度存在较大影响,即外壳与阀体连接的刚性会影响阀体断裂处的强度[19-20]。两者连接的刚性好,则能够将冲击产生的载荷分散到阀体其他部位,使断裂处变形和应力减小,有利于提高阀体根部的强度。现有电磁阀的阀体与外壳采用过盈连接,过盈量通常由零件尺寸保证,存在一定散差。因此,提出了阀体与外壳过盈连接后增加激光焊接固定的改进措施,如图7所示。在外壳与阀体上、下台肩压接面采用激光焊接固定。

图7 阀体与外壳焊接示意图Fig.7 Welding diagram of body and outer shell

5 仿真分析

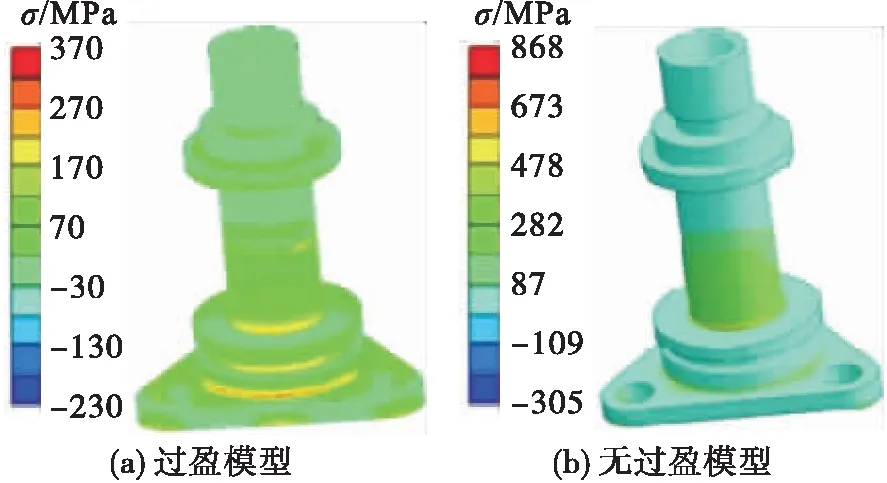

采用软件 ABAQUS对电磁阀在力学冲击条件下的结构强度进行仿真计算,计算时按极限状态考虑,仿真模型按下端过盈处有无过盈分为过盈模型和无过盈模型,过盈模型表示外壳上、下两端与阀体可靠连接,即连接处为固支;无过盈模型表示外壳上端与阀体可靠连接,下端过盈处为滑动接触。计算时取冲击响应谱条件作为冲击动力学仿真的输入,当频率50 Hz~1 kHz时,量级为125 g~12 kg;频率1~10 kHz,量级为12 kg。

对原状态电磁阀结构强度进行仿真计算,得到两种模型在理想冲击响应谱激励下电磁阀阀体的应力分布,如图8所示,过盈模型在故障断裂位置附近的最大应力为345 MPa,而无过盈模型在故障断裂位置附近的最大应力为868 MPa。表明电磁阀外壳下端与阀体过盈状态,对阀体故障断裂位置的应力水平存在较大影响。原状态电磁阀在外壳与阀体可靠过盈并固定连接的情况下,其阀体根部最大应力超过了软磁材料1J116热处理后的实测抗拉强度258~288 MPa的范围,说明现有结构不能适应12 kg的冲击力学环境。

图8 原状态阀体应力分布Fig.8 Stress distribution of existing solenoid valve body

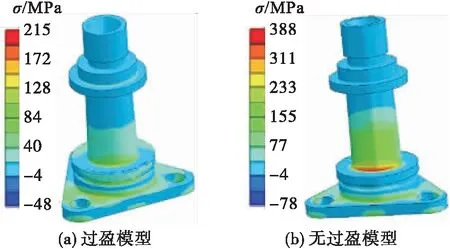

对改进后电磁阀结构强度进行仿真计算,如图9所示,过盈模型最大应力为215 MPa,出现在电磁阀阀体与推力室对接法兰的根部位置,而故障断裂位置应力降低为146 MPa;无过盈模型最大主应力为388 MPa,出现在故障断裂位置附近。表明改进后电磁阀能够适应12 kg的冲击量级,且有一定余量;但外壳与阀体连接不可靠时,仍然出现断裂处超应力的情况。因此,电磁阀结构设计时应重点关注外壳与阀体的连接可靠性。

图9 改进后阀体应力分布Fig.9 Stress distribution of solenoid valve body after improvement

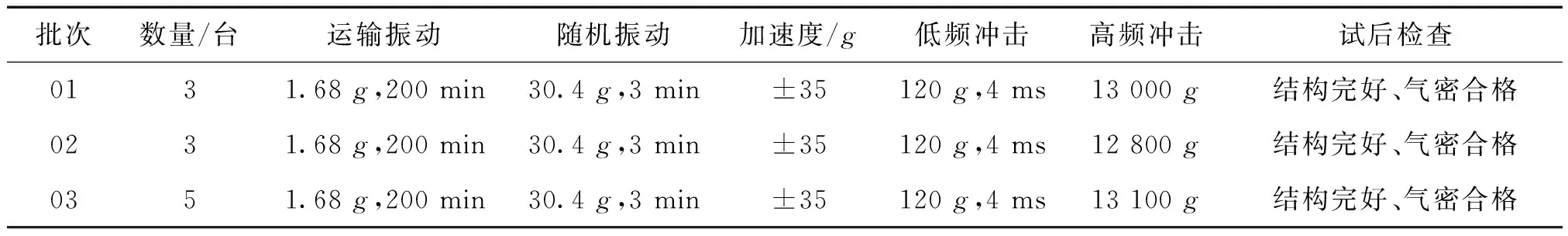

6 试验验证

目前改进后电磁阀经过了3个批次的生产,每批抽取一定数量的产品进行运输振动、随机振动、加速度、低频冲击和高频冲击等试验验证,所有试验项目均进行了3个方向的考核,考核情况如表2所示,其中高频冲击每个方向3次,量级均在12 kg以上,力学环境后电磁阀结构完好、内外漏气密合格,各项性能满足设计要求,同时改进后电磁阀经过了多次整机试车及飞行试验考核,工作可靠。改进后的结构极大提升了电磁阀的力学环境适应性,彻底解决了阀体断裂问题。

表2 改进后电磁阀力学环境考核情况Tab.2 Mechanical environment examination of solenoid valve after improvement

7 结束语

利用仿真和试验相结合的方法,分析了电磁阀阀体断裂的故障机理,并提出结构改进措施,经过电磁阀多个批次的力学环境试验、整机试车及飞行试验考核,阀体结构抗力学冲击的能力得到极大提升,彻底解决了阀体断裂的问题,验证了改进措施的有效性。研究结果表明,当阀体结构存在应力集中时,在高量级冲击条件下极易出现开裂、断裂等问题,严重影响电磁阀的工作可靠性。因此,电磁阀结构设计时应避免应力集中,同时还应加强外壳与阀体的连接可靠性设计。