环境压力对气液针栓式喷嘴雾化特性的影响

2023-07-11聂万胜高玉超苏凌宇仝毅恒

谢 远,聂万胜,高玉超,苏凌宇,仝毅恒

(航天工程大学 宇航科学与技术系,北京 101416)

0 引言

当前,可重复使用已成为液体动力技术中的重要发展趋势之一[1],大范围变推力是实现可重复使用的根本保障。针栓式喷嘴具有零部件数量少、燃烧稳定、深度变推力强、成本低等显著优势[2-3],是大范围变推力发动机的首要选择。美国Apollo计划中采用的针栓发动机LMDE达到了10∶1的推力调节能力[4]。近年来,美国SpaceX公司同样采用此类发动机成功实现了火箭的多次回收[5]。针栓式喷嘴的雾化过程决定了下游燃料的掺混燃烧效率[6],因此,围绕此类问题研究具有重要意义。

在这一方面,各国已经开展了不少研究。王凯等发现针栓式喷注单元的喷雾场具有两种不同的喷雾扇结构[7]。方昕昕等得到了针栓式喷嘴结构参数对索太尔平均粒径(Sauter mean diameter,SMD)、粒径分布均匀度指数和雾化锥角的影响[8]。Son等发现动量比和韦伯数对针栓式喷嘴的喷雾锥角影响显著[9]。Kanmaniraja等用离散相模型(discrete phase model,DPM)研究了喷注条件以及几何参数对针栓喷嘴雾化的影响,但采用的雾化破碎模型不能捕捉到液膜破碎的过程[10]。文献[11-12]采用VOF-to-DPM方法对燃气涡轮喷油器内燃料的雾化过程进行了模拟,数值模拟结果与实验结果吻合较好,可用于预测实验结果。文献[13]采用数值计算发现高压环境对单组元推进剂针栓式喷嘴的喷雾锥角和液滴粒径影响明显。

现有文献大多是关于常压环境下的气液针栓式喷嘴雾化特性,环境压力对雾化特性具有明显影响,然而更高环境压力下的雾化特性缺乏足够的研究。考虑到气液针栓式喷嘴的工作环境为高温高压,为深入研究高压环境对气液针栓式喷嘴雾化特性的作用规律,自主设计了一套能够提供稳定环境压力的雾化实验装置,以及数据采集系统和光学测量系统,并结合VOF-to-DPM数值计算模型对喷雾流场进行深入分析。该研究为各种环境压力下气液针栓式喷嘴雾化性能的研究和优化提供了参考,具有一定的工程意义。

1 实验装置和计算方法

1.1 实验装置和图像处理

1.1.1 实验装置

气液针栓式喷嘴结构如图1所示,具体尺寸见表1。液体从中间流道注入,形成的薄液膜被外流道的高速气体撞击,在强烈的气液作用下液膜破碎为液滴。

表1 气液针栓式喷嘴的结构参数Tab.1 Dimensions of a gas-liquid pintle injector

图1 气液针栓式喷嘴结构示意图Fig.1 Schematic of a gas-liquid pintle injector

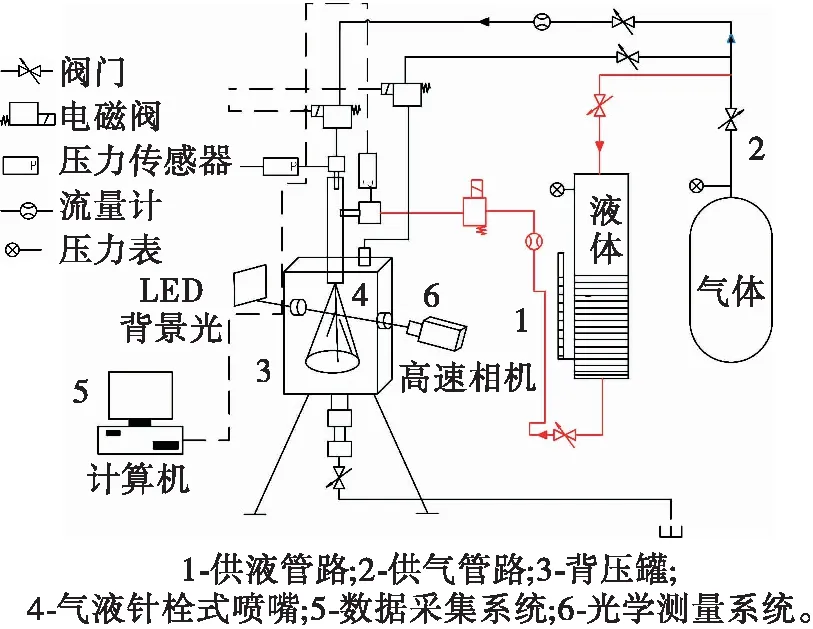

图2是环境压力喷雾实验系统原理图。喷雾实验系统由供液管路、供气管路、背压罐、气液针栓式喷嘴、数据采集系统和光学测量系统组成。水和空气分别用作液体推进剂和加压气体。腔体的内径和总高度分别为 500 mm 和 1 700 mm,设计压力为 8 MPa。3个直径为 130 mm 的观察窗分布在腔室周围。为了提高光学效果,使用气态空气吹扫系统来防止液滴在观察窗上积聚。

图2 不同环境压力下的气液针栓式喷嘴雾化特性测量系统Fig.2 Measurement system of the gas-liquid pintle injector under ambient pressure

保持背压罐内压力稳定是获得准确实验结果的前提,为了保证背压罐内的压力稳定,在背压罐的中下部位置装有压力传感器控制的电磁阀门,给压力传感器设定预期实验压力值,压力波动范围为压力传感器精度0.25%FS(250 Pa),当背压罐内的压力大于压力设定值时,压力传感器给电磁阀电信号,打开阀门,排气减压至预期实验压力值,此时压力传感器再次给电磁阀信号关闭阀门,使得压力动态保持在预期实验压力值范围内。在常压条件下,电磁阀门保持常开状态。在压力高于常压时,采用上述的稳压控制方式,在背压为0.2 MPa时,压力精度为99.875%,完全满足实验要求,并且随着预期实验压力值的提高,压力精度会进一步提高。

使用精度为0.25%FS的压力传感器(4730扩散硅压力传感器)测量液体和气体歧管中的压力。使用涡轮流量计(LWGY)测量液体质量流量,精度为1%FS。使用科里奥利流量计(MFC608)测量气体质量流量,精确度为0.5%FS。

为安全起见,背压罐装有泄压阀,其开启压力设定为3 MPa。此外,在供气和供液管路中同时使用电磁阀和手动阀。实验过程中,手阀始终打开,仅在实验结束或紧急情况下关闭。

喷雾图像是用高速摄影机采集的。为了获得清晰的喷雾图像,采用背光成像技术对瞬时喷雾图像进行成像;使用LED灯(scienploer light tech,HLS-30,最大功率250 W)照亮喷雾。相机分辨率为400×310像素,帧速率为40 000帧/s,曝光时间设置为1/120 482 s。

1.1.2 图像处理过程

以往通常是直接采用量角器测量喷雾图像的喷雾锥角[14],具有很强的主观性,测量容易出现较大的误差。在本研究中,使用文献[15]提出的方法提取喷雾锥角。在喷嘴出口下游不同距离处取两条直线,测量两条直线上的喷雾宽度[见图3(d)]。喷雾锥角的计算式为

图3 喷雾锥角处理流程Fig.3 Image processing of spray cone angle

(1)

式中:b1、b2分别为两条直线上的喷雾宽度;Δh为两条直线的垂直距离;α为喷雾锥角。

具体方法为:首先对2 000幅图像进行时均处理,获得图3(b);然后基于Matlab平台采用迭代计算,通过更改阈值分割算法的阈值,得到二值化图像,如图3(c)所示,确定喷雾区域边界;采用式(1)确定喷雾锥角。

1.2 物理模型与计算方法

1.2.1 网格模型

采用商业软件(ANSYS Fluent2022)进行数值计算,图 4显示了用作针栓式喷嘴计算域的六面体网格模型的示意图。由于本研究中应用的喷嘴具有轴对称结构,为了提高计算效率,选择流场区域圆周方向的1/4作为计算域,并使用周期性网格。图4所示喷嘴入口附近的放大结构,沿水和空气入口进行了适当的网格细化,网格数量为202 480。

图4 三维数值计算网格示意图Fig.4 Three-dimensional sketch maps of the flow field mesh model

动量方程、连续性方程和能量方程分别采用非稳态压力求解器求解,湍流模型采用Realizablek-ε模型,密度采用理想气体假设计算。采用二阶迎风法求解压力-速度流场,采用PISO算法。气体入口的边界条件设置为质量流量入口。计算域的出口设置为压力出口,即大气压值。其余壁假定为无滑移的绝热条件。考虑到测试期间的环境参数,边界条件的温度设置为 288 K。

1.2.2 VOF-to-DPM模型

研究气相中的液相分布时,通常采用欧拉-拉格朗日方法和流体体积法(volume of fluid,VOF)方法[16-17]。在欧拉-拉格朗日方法中,忽略液滴引起的气相体积置换,通过单个液滴的物理属性来考虑离散相和连续相之间的质量、动量、能量及组分交换。计算网格可以比液滴尺寸大,因此计算成本相对较低。并且已有的破碎模型较多,可以相对准确地模拟液滴的二次破碎。然而,由于在液滴密集的区域,忽略体积置换会影响计算精度,针栓式喷嘴出口的液滴空间数量密度较大,因此可能会导致较大的误差。

在VOF方法中,液滴体积分数存储在每个单元中。气液界面通过诸如几何重构等显式离散方法进行跟踪。VOF模型的优点是不需要处理界面分裂和聚合等物理现象,因为这些拓扑变化以隐式的形式包含在模型中。因此,VOF模型非常适合于液膜破裂和聚集的数值计算。在VOF 模型中,液相的体积分数定义为αl,各相的体积分数在每个计算网格中总和为1。在目前的研究中,空气和水分别是第一相和第二相。所以,在计算网格中,一共有3种情况:αl=0表示该网格内充满空气;αl=1表示网格内充满水;0<αl<1表示网格内存在两相流体,故存在自由界面。

当计算网格中存在两相流时,通过求解连续方程实现气液界面的追踪,水的连续方程为

(2)

计算网格中控制体的空气速度和液体速度是一致的。通过求解动量方程获得速度u,动量方程为

(3)

(4)

式中:ρl和ρg分别为水和空气密度;μl和μg分别为水和空气的动态黏度。

能量方程为

(5)

式中:keff为有效导热系数;T和E分别为温度和比能量。

VOF模型考虑气液相间的体积置换,可以更好地预测液相破碎过程。然而VOF模型对网格分辨率要求较高,并且需要更小的时间步长,每个液滴周围的相边界必须采用比液滴还要细密的网格。因此VOF方法非常消耗计算资源。DPM模型可以采用较大的网格计算颗粒的运动轨迹,但不能模拟液膜破碎为液滴的过程。

VOF-to-DPM模型[18-19]结合了上述两种方法各自的优势。在足够精细的网格上,利用VOF模型模拟预测液膜初始破碎过程,而在喷雾稀疏区域利用DPM模型跟踪液滴运动轨迹。VOF-to-DPM模型自动探测脱离液相核心区域的液体,之后评估其是否适合进行VOF-to-DPM转换。若液体块满足设定的转化标准(如块大小和非球面度等),则从VOF模型中将该部分液相质量去除,并在拉格朗日体系中将该部分质量转化为颗粒包。所有用于求解气液界面的局部自适应网格细化(如悬挂节点)都会自动恢复,从而使拉格朗日粒子包可以被放置在单个大网格中。如果液体块的体积远远大于粗化网格的体积,液体块就会被转换成尽可能多的拉格朗日粒子包。在本研究中,为了使液滴尽可能多地转化为颗粒,设置最小体积当量直径为0 mm,最大体积当量直径为0.5 mm。标准化半径标准差和平均半径表面正交性均设为0.5。

1.2.3 网格自适应方法

为提高计算精度,减小计算量,采用网格自适应加密方法。每个时间步采用基于八叉树的自适应网格细化(AMR)方法[20]对计算区域进行空间离散,压力场通过求解压力泊松方程,在不损失精度的条件下尽量减少计算量,显著地提高计算速度。雾化过程中小尺度界面断裂结构的拓扑变化可以被详细捕获。采用网格自适应细化算法,可以根据流场参数的变化或界面位置的演变动态地细化或粗化局部网格,有效减少网格计算量。

网格自适应过程包括两个方面:当网格细化条件满足时,网格进行细化;当不满足细化条件时,细化网格将恢复为大网格。网格自适应方法的显著优点是在不损失计算精度的前提下减少了计算量。在本研究中,自适应网格细化方法是基于液相与气相交界处的梯度变化。改进后的网格会随着液相的移动而移动,从而达到三级加密。

2 结果和讨论

2.1 常压环境下的喷雾特性

首先分析常压(开放环境)条件下的雾化特性,这一部分通过实验和仿真分析了针栓式喷嘴喷雾场的雾化锥角、速度分布、压力分布、粒径分布。

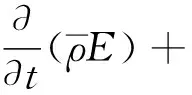

图5为case(6,0)的实验和仿真结果,其中6表示气体流量为6 g/s,0表示喷雾场的表压力为0 MPa,本文的液体流量恒为60 g/s。

图5 case(6,0)的喷雾图像Fig.5 Spray images with case(6,0)

图5(a)是在开放环境中拍摄,图像较为清晰,可以明显看出破碎后的液滴,测得喷雾锥角为78°。图5(b)是在背压罐中进行拍摄,由于部分液滴会喷溅到观察窗上,因此图像较为模糊,只能看到喷雾轮廓,测得喷雾角度为85.9°,不能测量液滴粒径。图5(c)是同样工况下的仿真计算结果,可以清楚地看到液膜破碎过程和液滴分布,测得喷雾角度为82°。通过比较喷雾锥角,最大误差小于5%。后文同时验证了液滴粒径最大误差小于10%,因此仿真结果可以较为准确地描述喷雾特性,可以根据仿真获得更多的数据信息。

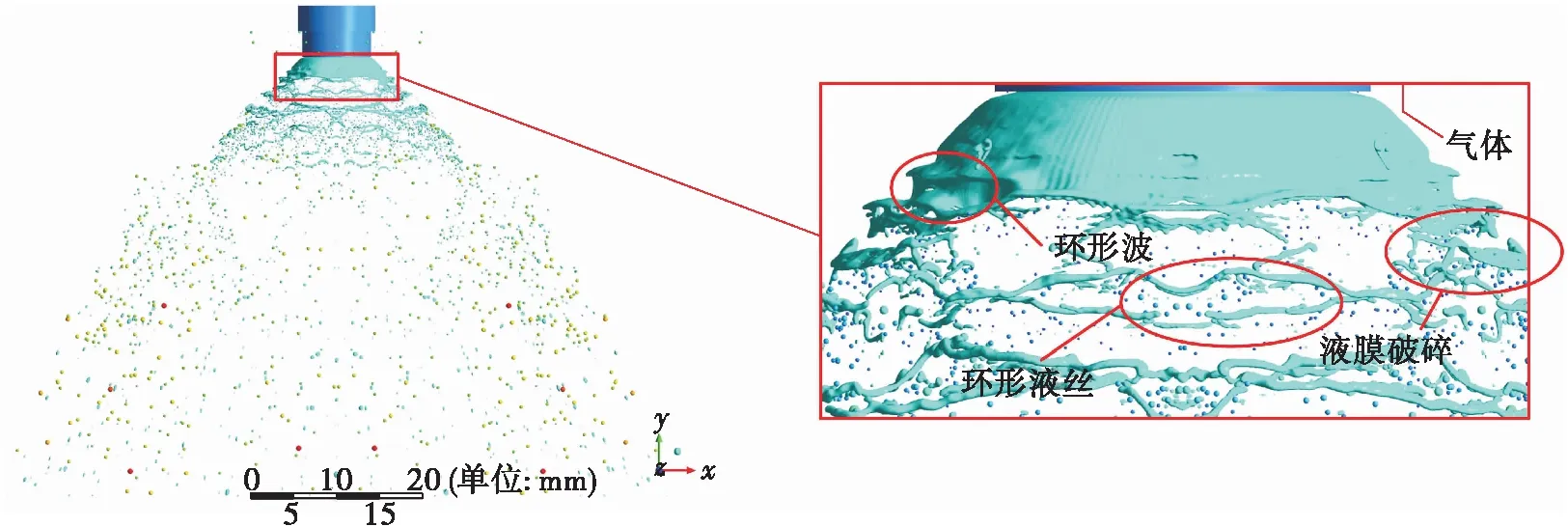

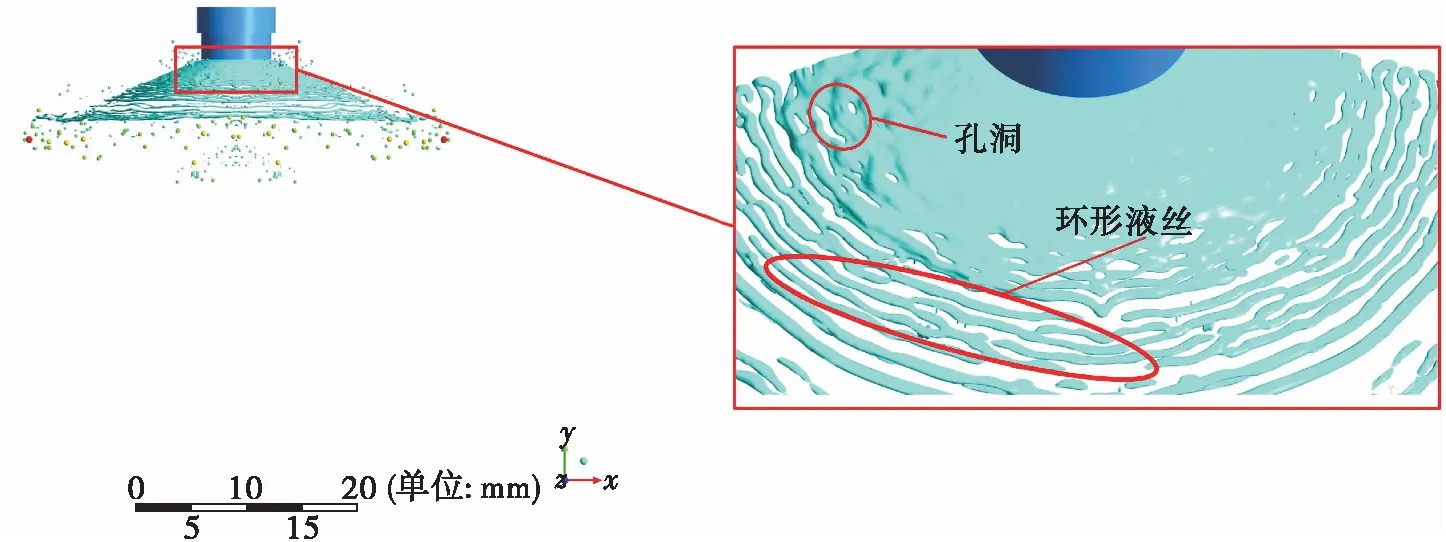

液膜破碎过程见图6,模拟结果有效捕捉针栓式喷嘴液膜波动过程及整个破碎过程。液膜上游在气动力剪切作用下会产生微波扰动,扰动波以环形波的形式出现。由于环形波的作用,液膜会脱落出环形液丝。液丝周围聚集小液滴,液丝在气动力作用下会进一步破碎形成大量液滴,整体喷雾形态为锥形结构。

图6 case(6,0)的整体和局部放大喷雾图像Fig.6 The overall and detailed spray shape of case(6,0)

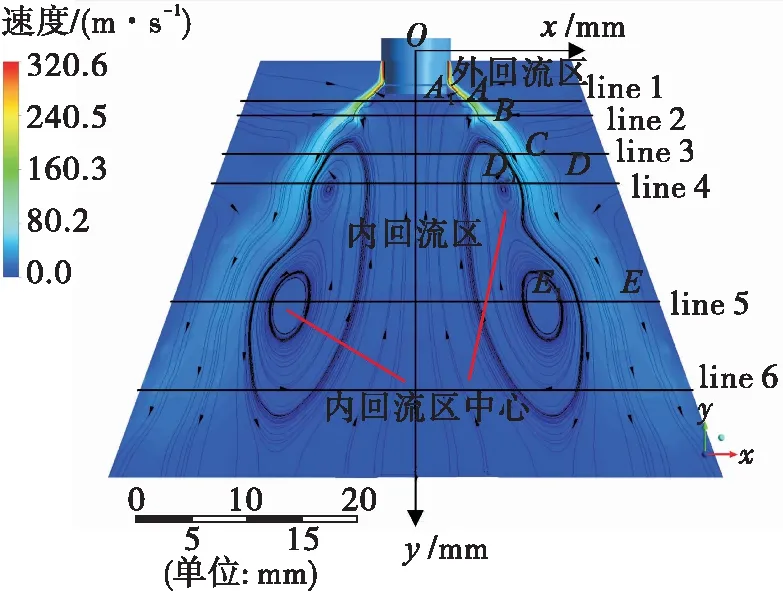

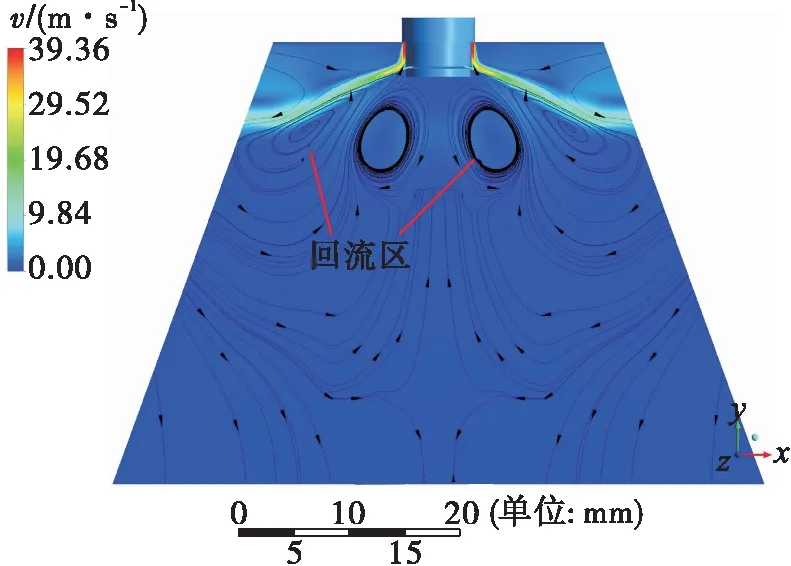

图7是速度云图和流场图。在液膜中心区域出现明显的回流区。回流区的形成过程为:气流沿着喷雾锥角喷射将整体流场大致分为外回流区和内回流区,气流的喷射引起内回流区的气体自下向上运动,在针栓头部下方改变方向沿着气流运动,从而形成内回流区。

图7 case(6,0)的速度和流场云图Fig.7 The velocity and streamline contour of case(6,0)

气体与液体撞击后,速度会从出口处的320 m/s迅速衰减为70 m/s左右,此过程气体与液体存在摩擦和动量交换,接触面形成剧烈的涡旋结构,涡旋结构向下游发展会导致液膜表面出现波动,液膜厚度会迅速减小,促进液膜的破碎。采用涡量表示涡旋结构,如图8所示(液相旁的黑线代表涡量)。

图8 case(6,0)的yOz截面处水的体积分数Fig.8 The water volume fraction distribution of yOz plane of case(6,0)

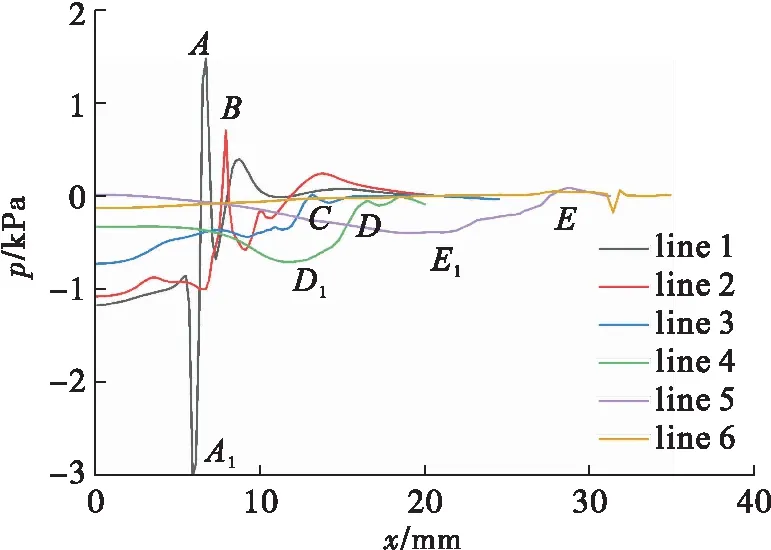

在图7中的y轴方向做6条压力数据采集线(依次记为line 1~line 6),压力分布结果如图9所示。可以看出所有的压力曲线都存在一个峰值(极大值),分别对应图中的A、B、C、D、E点,其中由于line 6远离中心回流区,因此line 6上的压力变化不大。这些点是液滴主要集中的区域,气体冲击作用强,因此存在一个压力极大值。回流区的中心区域是一个低压区,可以明显看出line 4和line 5穿过一个回流区,导致压力曲线上出现D1和E1两个极小值点。line 1的压力曲线存在一个极小值点A1,主要原因可能是上方气体速度非常大,出口附近形成一个非常强的回流区,导致在回流区的中心压力很低。line 6经过回流区的边缘部分,因此内外的压力没有明显的区别,表明更下游的区域很难形成新的回流区。

图9 沿x轴的压力分布曲线Fig.9 Pressure distribution along the x-axis

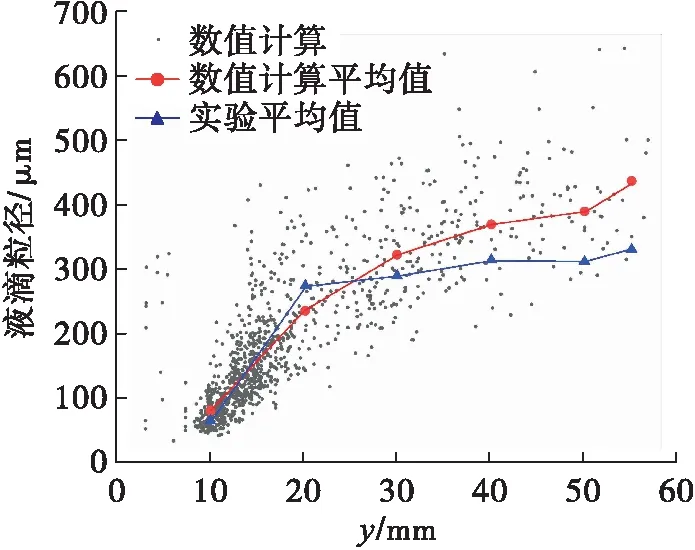

为验证仿真对粒径计算的准确性,在开放环境下使用激光粒度分析仪(Spraylink,Linkoptik)测量液滴粒径并与仿真结果进行对比。在测量平面上[如图5(a)所示],测量点沿y轴分布,彼此之间的距离为10 mm。对测量点的轴向半径为5 mm的圆柱通道上的液滴进行采集,获得粒径值。激光粒度分析仪在20 s内收集了40组液滴数据。对仿真计算结果在同样的位置进行分析,结果如图10所示。

图10 沿y轴的液滴粒径分布Fig.10 Droplets diameter distribution along the y-axis

从图10中可以明显看出,液滴粒径沿着下游方向在变大。在0~20 mm范围,存在大量的较小粒径的液滴。在20~60 mm区间,液滴粒径增长比较缓慢,稳定在350 μm附近。实验结果和仿真结果比较吻合,但越靠近下游误差越大,实验结果小于仿真结果,主要原因是下游的网格比较大,不能有效地捕捉小液滴,因此仿真结果比实验结果偏大。最大误差小于10%,因此仿真模拟可以较为精确地获得液滴粒径值。当针栓式喷嘴在背压罐中时,由于液滴在观察窗口上聚集比较严重,无法采用激光粒度分析仪测量液滴粒径,因此依靠仿真对大环境压力条件下的液滴粒径特性进行分析。

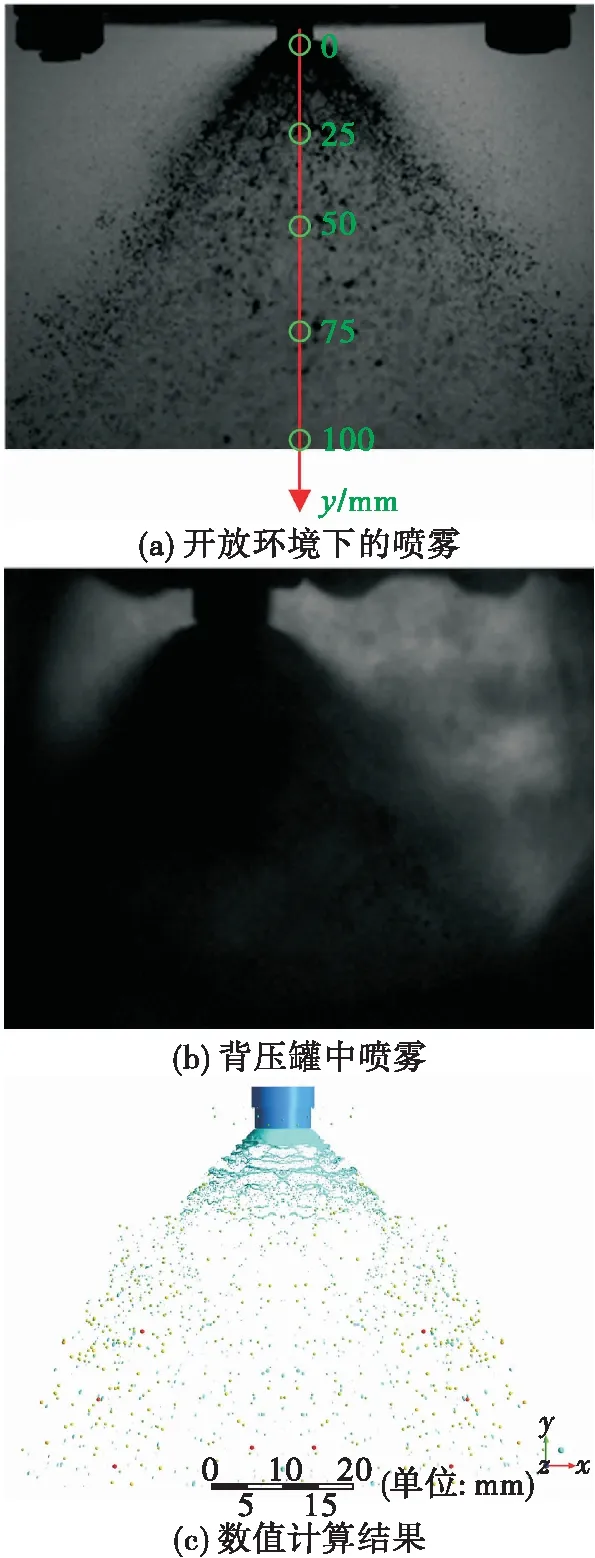

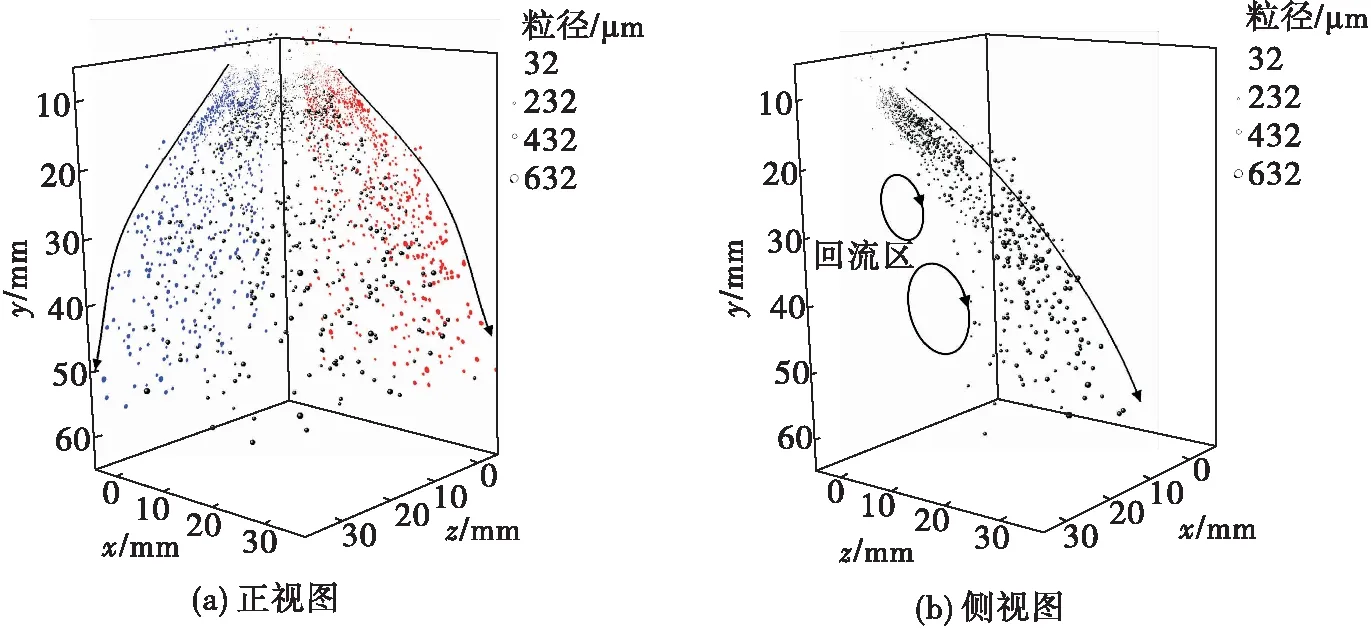

图11显示了1/4区间的液滴的空间分布。红点和蓝点分别为液滴在yOz面和xOy面的投影,可以看出投影边界比较规则。可以定性地看出喷嘴出口处的液滴粒径比较小,并且数量较多,主要原因可能是刚从外流道出来的气体速度较大,对液膜的冲击比较强,因此会产生大量的小液滴。下游的液滴数目比较少,并且液滴粒径较大,主要原因可能是气体经过上游液膜的作用后,动能大大减小,因此气体速度降低,对液滴的剪切作用变弱。而上游来的大量小液滴有一部分会发生撞击、聚合,合并为大液滴,导致下游的液滴数目减少,但粒径增多。

图11 case(6,0)的液滴空间分布Fig.11 Droplets spatial distribution[case(6,0)]

图11(b)是液滴空间分布的侧视图,可以看出液滴主要集中分布在气液作用面,沿着气液作用面液滴粒径逐渐变大。中间回流区的液滴数目较少,但粒径较小。表明针栓喷雾场内的粒径分布主要集中在锥形区域边缘。造成这种现象的主要原因可能是上游液体在气体的冲击下形成的液滴速度较快。下游的液滴受到的气体冲击作用减弱,容易受到空气摩擦力拖拽,导致液滴速度迅速减小,此时气液相对速度较小,减弱了气动剪切作用,因此下游再次破碎的液滴较少,多数液滴继续向下流动,部分液滴会被“卷吸”进入中心回流区,与上游来的液滴相互作用,中心回流区的存在提高了中心位置处液滴雾化效果。

2.2 环境压力对喷雾特性的影响

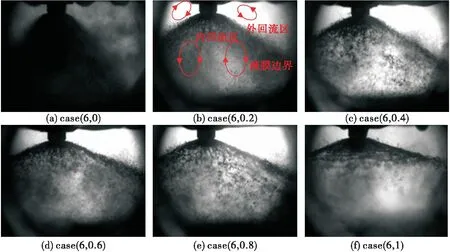

图12为不同环境压力的针栓式喷嘴的喷雾图像(图中气体和液体流量一样,只改变了环境压力)。

图12 不同环境压力下的喷雾图像(气体和液体流量保持固定)Fig.12 Spray images under different ambient pressure(mass flows of gas and liquid remain constant)

随着环境压力从0 MPa增加到1 MPa,喷雾区域向外扩张,喷雾锥角逐渐变大。气体与中心的锥形液膜撞击,形成的液膜边界将喷雾区域分为内、外回流区。喷雾锥角与回流区大小密切相关,关于环境压力对回流区的具体影响通过后面的仿真进行深入分析。从图中喷雾区域透光强度可以定性地看出,液膜破碎位置随着环境压力的增加而变化。在压力范围为0~0.4 MPa时,液膜破碎位置随压力增加而向下移动;在压力范围为0.4~0.8 MPa时,液膜破碎位置又会向上移动;当压力为1 MPa时,液膜破碎位置又会明显下移。造成这种现象的主要原因如下。

1)影响液膜破碎的因素不仅有气体的冲击,还有环境压力对液膜的挤压,而且高压环境下的气体密度增大对液膜的移动具有阻碍作用,根据理想气体方程pV=nRT(其中p是压强,V是气体体积,n是气体的物质的量,R是摩尔气体常数,T是温度),当环境压力增大10倍时,气体密度也会同样增大10倍,导致与液膜在向下游移动时的气动阻力增加,这也会影响液膜的破碎位置。

3)当环境压力为0.4~0.8 MPa时,环境压力增加显著,因此高压环境对液膜的挤压作用增强,促进液膜的破碎,液膜位置向上移动。

4)当环境压力为1 MPa时,气体的速度会降为原来的1/10,虽然环境压力增加会促进液膜破碎,但由于缺少气体的强冲击作用,液膜破碎会受到抑制,而且环境气体密度增大,导致液膜损失部分动能,抑制了液膜表面波的发展,导致液膜破碎的难度增大,破碎位置向下移动。

为深入研究高环境压力对针栓雾化特性的影响,继续选取工况case(6,1)进行仿真并分析常压和高压环境下的流场区别。对比图12的case(6,0)和case(6,1)可以看出高背压下的喷雾锥角明显变大。液膜破碎过程见图13,可以看出与常压条件下的液膜破碎过程相比,环形液丝数量明显增多。具体破碎过程如下:由于气体的可压缩性,相同的气体流量在不同的背压下的气体速度是不同的(如图7和图14所示),气体速度从320 m/s大幅减小至39 m/s,气体对液膜的冲击作用会大大减弱,气液接触面上的涡旋强度减小。液膜破碎过程发生改变,液膜在表面波的作用下产生孔洞,且孔洞发展变大,最终破碎成环形液丝,脱离液膜。

图13 case(6,1)的整体和局部放大喷雾图像Fig.13 The overall and detailed spray shape of case(6,1)

图14 case(6,1)的速度和流场云图Fig.14 The velocity and streamline contour of case(6,1)

高压条件对喷雾场内的回流区也会产生明显影响。如图7和图14所示,位于针栓正下方的回流区位置基本保持固定,然而,更下游处的回流区位置发生明显的变化,第二个回流区的位置与液膜位置关系密切,可以看出液膜限制回流区的大小和形状,同时回流区对液膜的破碎起到促进作用。

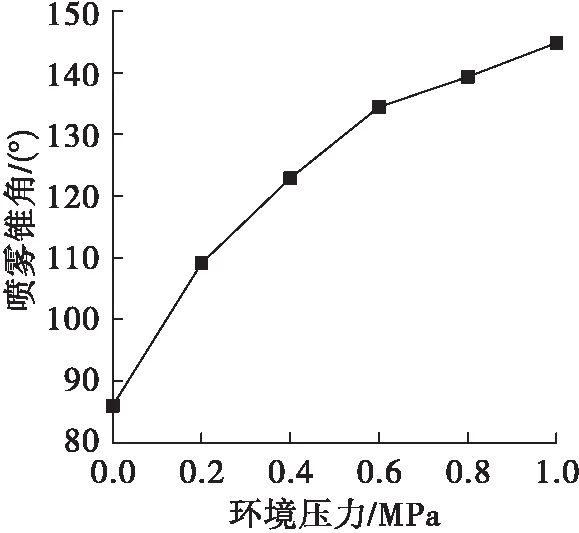

图15是不同环境压力下的喷雾锥角曲线。宏观上看喷雾锥角随背压增加而增大,增加趋势逐渐减小。当处于小背压条件下,喷雾锥角增加幅度比较大,尤其是0.2 MPa时,喷雾锥角增加26.9%,表明小背压对喷雾锥角影响明显。

图15 不同环境压力下的喷雾锥角曲线Fig.15 The spray cone angle under different ambient pressure

随着背压的增加,喷雾锥角增加趋势会逐渐变小,表明高压条件下压力变化对喷雾锥角的影响减弱。液体火箭在启动的瞬间经常会出现压力峰,原因可能是冷态条件和燃烧状态下的燃烧室喷雾状态有较大不同,冷态时燃烧室内的压力比较小,喷雾锥角较小;点火瞬间,燃烧室内的压力增加,喷雾锥角会大幅变化,导致液滴分布不均匀,局部热释放过高,可能导致燃烧不稳定,出现较大压力振荡。

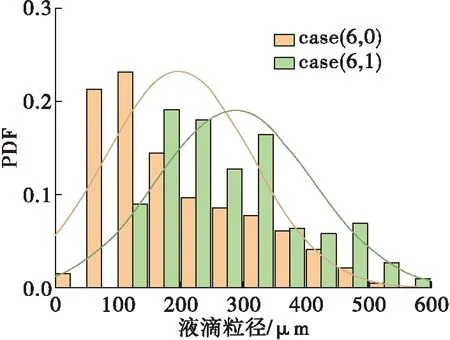

为获得背压对喷雾粒径的影响,对case(6,0)和case(6,1)仿真区域内的液滴粒径进行统计分析,结果如图16所示。宏观上可以看出粒径分布基本相同,均符合正态分布,大部分粒径分布主要集中在200 μm周围。从表2可以看出高压条件下的平均粒径会变大,主要原因是在高压环境下气体速度减小,气液间的剪切作用减弱,不利于液膜破碎。可以得出结论:高背压条件下喷雾锥角比较大,液滴粒径普遍变大。

表2 不同环境压力下的液滴粒径Tab.2 Droplet diameter under different ambient pressure 单位:μm

图16 液滴粒径的概率分布Fig.16 Probability density function(PDF) distribution of droplet diameter

3 结论

结合实验和数值计算研究了不同环境压力条件下的气液针栓式喷嘴的雾化特性,得到的主要结论如下。

1)采用VOF-to-DPM模型和网格自适应的方法有效捕捉到了液膜破碎过程,整体形态呈现锥形,中间存在低压回流区,回流区有利于提高中间的雾化效果。

2)不同于常压环境下的液膜破碎,随着环境压力的增加,喷雾破碎过程会发生变化。揭示了环境压力影响液膜破碎位置的3个主要因素:气体冲击、环境高压气体的挤压和高密度气体对液膜发展的阻碍。

3)环境压力对喷雾锥角影响明显,尤其是环境压力为0~0.4 MPa时,喷雾锥角明显增大,这可能是液体火箭启动阶段出现“压力峰”的原因。高压环境同时导致液滴粒径变大。环境压力影响回流区的大小和位置,并且位于下游的回流区受到的影响更大。回流区可以使液滴粒径更加均匀。

致谢:感谢高玉超、姜传金在实验方面的帮助,感谢史强、王家森在格式和语言上的帮助。