非热加工技术辅助水酶法提取植物油脂的研究进展

2023-07-11王丹丽袁雅雯刘家源宋恭帅袁婷兰龚金炎

王丹丽 袁雅雯 王 淇 刘家源 宋恭帅 袁婷兰 李 玲 龚金炎

(浙江科技学院生物与化学工程学院,浙江 杭州 310023)

植物油是重要的油脂来源之一,不仅是人们日常生活的必需品,也是重要的工业生产原料,在食品、化工、医药等领域均发挥着不可替代的作用。植物油来源广泛,可从各种植物的种子、胚芽和果实中得到,如芝麻仁、大豆、花生仁等[1]。植物油的提取是油脂工业中最基础、最核心的环节,最常见的提油方法有压榨法和有机溶剂萃取法(也称为浸出法)[2]。压榨法主要借助机械作用,无化学试剂添加,但出油率低;有机溶剂萃取法提油率相对较高,但有溶剂残留的风险[3]。水酶法利用酶制剂在水相介质中进行油脂提取,既安全又高效[4],但也存在酶制剂价格高、酶解过程易出现乳化现象等问题。针对上述情况,众多学者探索性地将许多非热加工技术应用于水酶法提油的不同环节,以进一步降低成本,提高水酶法的提油效率。

非热加工技术是一类新兴的食品加工技术,与热加工和化学加工相比,能够最大限度地降低生产加工对产品营养和感官特性的破坏[5]。非热加工技术,如超声波(ultrasound,US)、脉冲电场(pulsed electric field,PEF)、高静压(high hydrostatic pressure,HHP)技术等,能够以温和的条件、较少的能量、较短的时间来达到较高的物质提取率,并且能促进一些生化反应[6]。本文主要综述了一些非热加工技术在水酶法油脂提取中的应用,包括原料预处理、破乳以及辅助酶反应过程,并对其中的作用机理进行讨论分析,以期为提高水酶法提油的效率、推广非热加工技术的应用提供重要参考。

1 水酶法提油概述

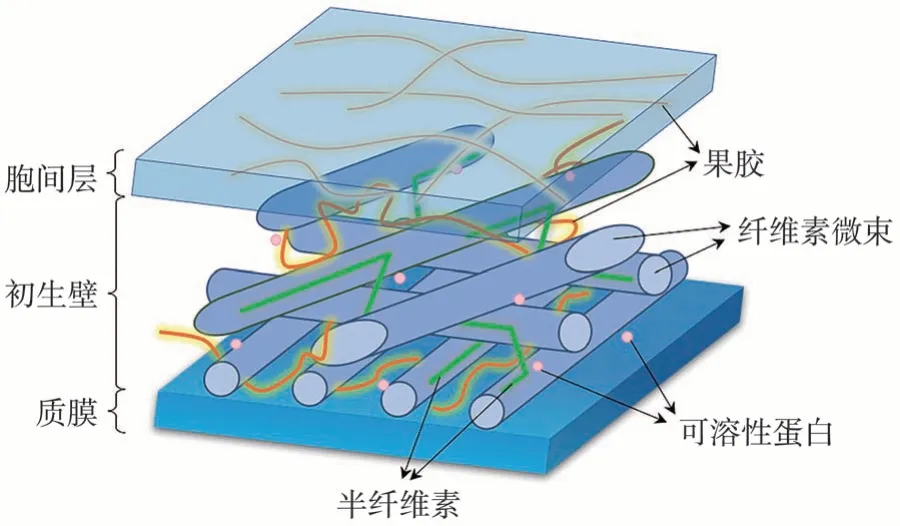

植物油料的油脂存在于其细胞内,通常与蛋白质、多糖等结合存在。水酶法提油结合了水提法和酶解法,以水作为溶剂,利用相应的酶制剂水解细胞壁网络,破坏油体膜以及油脂与其他大分子形成的复合物,进而促进细胞内容物的溶出和游离油脂的释放,达到将油脂从植物细胞中提取出来的目的[7]。植物细胞壁从外至内可分为胞间层、初生壁和次生壁(细胞成熟后形成),其主要成分包括纤维素、果胶、半纤维素、蛋白质等(图1)。因此,根据细胞壁的组成成分,水酶法提油中常用的酶有纤维素酶、果胶酶、蛋白酶等。而在不同的油料细胞中,纤维素、蛋白质等成分的含量不同,故不同种类的酶所得到的提油效果也各有差异。如表1 所示,提油时根据原料的不同,通常选择复合酶以达到最佳的提油率。李传欣等[18]以人参子为原料,从纤维素酶、果胶酶、复合纤维素酶、碱性蛋白酶和α-淀粉酶中筛选提取人参子油的最适水解酶,结果表明碱性蛋白酶的提油率最高。一般来说,与单独使用一种酶相比,多种酶复配使用的提取效果更好[19]。

图1 植物细胞壁结构示意图[8]Fig.1 Schematic diagram of plant cell wall structure[8]

表1 水酶法在不同原料油脂提取中的应用Table 1 Application of AEE in oil extraction from different materials

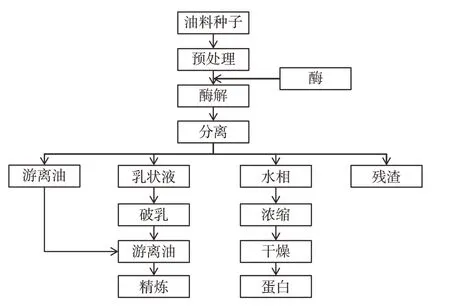

水酶法的工艺流程主要包括:样品原料预处理、调节合适的pH 值和温度、添加酶进行酶解、灭酶、离心,最后得到上层清油(图2)。

图2 水酶法工艺流程[20]Fig.2 Aqueous enzymatic extraction process[20]

在整个水酶法提油过程中,水是主要的溶剂且作用条件温和,所以水酶法具有绿色安全、能耗低、对天然活性物质保存较完整、提取到的油品质更高的优点[21-22]。基于水相和油相互不相溶的特点,水酶法可以同时提取蛋白质和油脂。此外,水介质有助于去除磷脂,减少对萃取油的脱胶过程,从而降低总体生产成本[23]。研究表明,与溶剂法相比,水酶法提取得到的产品油含有更多的油酸、亚油酸、甾醇和生育酚[24]。Rashid 等[25]研究发现,使用水酶法提取得到的棕榈油的得率及其抗氧化活性比未使用水酶法更高。同时,Jiang 等[26]分别采用冷压法、热压法和水酶法提取花生油,并对每种方法提取出来的花生油的功能和营养成分进行了研究,结果表明,水酶法提取得到的花生油可以有效改善高脂饮食对肝脏和机体造成的损害。

然而,水酶法提油也有耗时较长、酶价格较贵等缺点,因此,为了提高水酶法的效率、降低生产成本,需要对加工过程的关键步骤进行优化,同时可加入其他辅助技术。

料液比、酶解时间、酶添加量、酶解温度、pH 值这5 个因素是所有水酶法提取植物油脂研究中都会涉及到的基本因素。料液比影响酶反应体系的黏度、底物浓度,从而影响酶反应效率;酶解时间与提油率息息相关,但过度延长酶解时间并不能无限提高提油率,反而有可能引起酶变性失活,导致出油效率降低[27];酶添加量较小时酶解不完全,提油率不高,酶添加量过多时,原料中的多糖以及部分水解生成的小分子糖与酶蛋白发生交互作用,从而改善蛋白质的乳化能力,加剧水酶法过程中的乳化现象,不利于油脂分离[28];酶解温度和pH值是酶解反应的重要限制性因素,极大地影响了酶的催化活性,过高或过低的温度以及pH值均不能充分发挥酶的效果。

2 非热加工技术在油料预处理中的应用

提油率是商品油生产的最重要的衡量指标,与产品的利润紧密相关。预处理是影响提油率的关键步骤之一,能够进一步破坏样品油料细胞的细胞壁,使油脂在后续提取中大量释放出来[29]。不恰当或者不充分的预处理会限制最终的提油率。对于不同的油脂原料,其组成成分有所差异,因此适用的预处理工艺也不同。目前比较常见的预处理方式除了传统的热处理,还有机械破碎、超声辅助、挤压膨化等非热加工技术[30-32]。此外,一些预处理技术在提高提油率的同时,也能提高油的稳定性,延长货架期,提高生物活性[33]。因此,选择适宜的预处理方法不但能够有效提高提油率,还能提升产品油的品质。

热处理技术通过高温破坏物料内部的细胞组织结构,使其更加疏松,提高渗透性,有利于酶的进入,促进油脂释放。与此同时,高温会破坏脂质体膜,使脂质体中的油脂聚结,更易形成油滴释放。然而,长时间加热处理或过于剧烈的热处理条件会使油脂的色泽加深、酸价升高、过氧化值升高,影响油脂品质[14,34]。因此,越来越多的研究利用非热加工技术对油料进行预处理,旨在提高提油率的同时保证油的品质。

2.1 机械预处理

机械处理是一种典型的预处理技术,主要通过物理破坏影响物料颗粒结构。机械处理一方面破坏了油料细胞的内部结构,使更多的油脂游离释放出来;另一方面减小了油料粒径,提高了比表面积,增加了油料与溶剂、酶制剂的接触,从而提高了提油率[35]。不同样品的细胞大小和细胞壁厚度不同,机械处理的效果也不尽相同,而出油率又与细胞破碎程度呈正比,因此细胞壁厚度与细胞大小的比值与提油率密切相关[36]。

采用挤压膨化技术预处理油料,结合热处理和机械处理,不仅可以使原料组织结构变得疏松,增加物料与酶的接触面积,提高酶促反应效率,促进油脂释放;而且能使原料中蛋白质失活,降低乳状液的稳定性;还能除去油料中的异味成分、营养抑制剂因子和产气因子,产生挤压膨化独特的芳香成分[37-38]。研究表明,挤压膨化预处理可以提高大豆粉纤维降解率和水酶法提取大豆油的提油率,经挤压膨化处理后的大豆粉提油率可提高至少20个百分点[39]。

2.2 超声预处理

超声技术被广泛应用于食品及其他原料的预处理,包括对油料的前处理。Zdanowska 等[40]研究发现,经过超声处理的样品在较低反应温度下提取得到的油量与未经超声处理样品在高反应温度下得到的油量相当,且随着超声时间的延长,油量也增加;进一步观察油料细胞的微观结构发现,超声处理后样品的细胞壁结构变得松散,导致其内部膨胀,增加了种子内部结构的水渗透,使得提油率增加。张伟光等[41]采用超声预处理结合碱性蛋白酶水解提取冬瓜籽油,发现不同超声波处理条件对提油率的影响表现为超声功率>超声时间>超声温度;在最佳超声处理条件下(20 min、150 W、50 ℃),冬瓜籽油提取率为82.55%,较未超声处理的提取率高10个百分点。

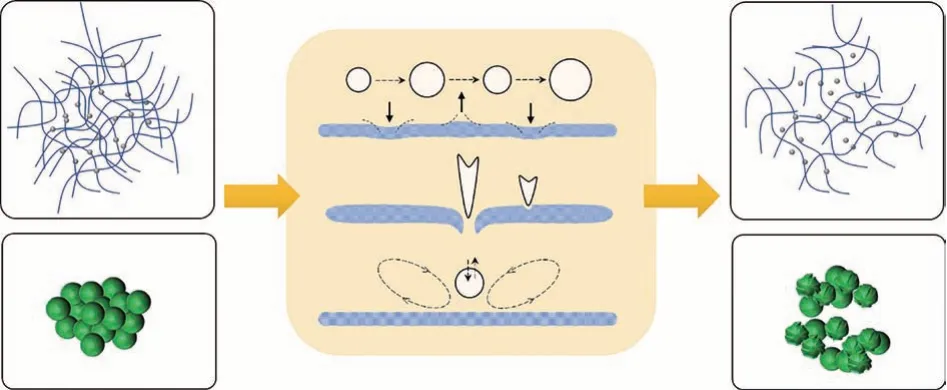

超声预处理的主要作用原理是基于超声波的空化效应。超声空化产生的一系列机械力(如微射流、冲击波、湍流、剪切力等),破坏了植物细胞结构,增强了油脂释放[6]。根据不同的样品,具体可概括为碎片化、点蚀现象、声穿孔效应等现象,如图3 所示。超声空化所产生的剪切力等机械效应引起原料碎片化,并使原料粒径减小,导致物料表面积增加、体系传质增强,从而提高了酶解效率和提油率。超声空化泡能够在原料表面发生不对称破裂,使介质表面产生多个侵蚀小孔(点蚀效应)。点蚀效应能增加物料的比表面积,增强溶剂可及性和酶蛋白的吸附,提高提油率。对于一些植物细胞,逐渐加剧的点蚀效应导致的细胞壁穿孔,称为声穿孔效应。声穿孔会在细胞膜上可逆或不可逆地形成微孔,增加细胞膜的通透性,既能促进细胞内容物的释放,也能促进酶的进入,从而提高油脂释放率[42]。

图3 超声技术原理Fig.3 Principles of ultrasound technology

2.3 超高压预处理

超高压(ultra-high pressure,UHP)或高静压(high hydrostatic pressure,HHP)加工技术是指在密闭容器内,以流体(一般为水)为传压介质,在常温或加热条件下加压到100~1 000 MPa 对物料进行处理,以达到杀菌、灭酶、提取和加工食品等目的的一种新兴食品非热加工技术[43]。

超高压处理会对细胞器、细胞壁、细胞膜造成一定破坏,导致细胞渗透性增加,使提取溶剂更多地渗透到细胞中,而被提取成分更多地渗透到细胞外,从而有利于天然活性成分和油脂的提取释放[44]。Yusoff等[45]利用超高压技术预处理辣木籽,并结合水酶法提取辣木籽油,结果发现超高压预处理增加了清油得率且减少了乳化层。这是由于超高压处理能够改变物料中蛋白质的结构,降低其乳化功能特性,从而限制了乳化层的形成。这一结果使得水酶法提油过程中不需要再进行额外的破乳处理。同时,超高压处理能破坏植物细胞大分子的结构,并增加大分子物质对酶的敏感性,还能有效地使细胞壁膨松、淀粉糊化,有利于溶剂的渗透和酶的扩散,从而提高后续酶解反应的效率,提高提油率[46]。

2.4 辐照预处理

姚菲[47]研究了非热处理对水酶法提取茶籽油效率及油品质的影响,结果发现超声和辐照预处理能显著提高水酶法的提油率,且提油效果优于压榨法和浸提法。从茶籽油品质来看,预处理对油脂理化性质影响不大。辐照处理能够破坏细胞结构,促进胞内物质的释放,减小油脂聚集、溶出的阻力。另有研究发现,辐照预处理底物能够提高后续纤维素酶反应的速率,缩短达到最大反应效率的时间[48]。

3 非热加工技术在破乳中的应用

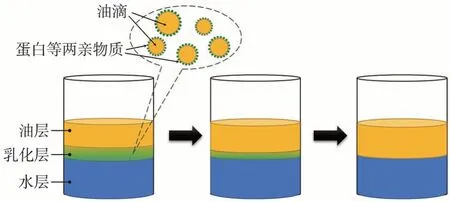

在水酶法提油的过程中,水油两相间会生成含有油与蛋白质、多糖、磷脂等大分子的稳定乳化层,严重降低油脂的提取率。这是由于天然的蛋白质、多糖和磷脂是良好的乳化剂,能够作为界面活性物质吸附在油滴表面,促使水相溶剂和油层形成稳定的乳化层[49]。在水酶法乳状液体系中,蛋白质是两亲界面物质的主要组成成分,油水界面层的分子组成、结构、动态特性、流变学特性等都会对乳化层的稳定性产生重要影响[50]。水酶法过程中形成的乳状液会降低提油率,极大地限制了水酶法在油脂提取工业中的应用。因此,为了进一步提高水酶法提油的提油率,建立有效的破乳方法十分必要(图4)。

图4 破乳过程示意图Fig.4 Diagram of demulsification process

目前,常用的破乳方法大致分为生物酶法、化学法和物理法三类。其中酶法主要是通过添加蛋白酶等水解乳化层中的两亲物质来达到破乳的目的;化学法包括添加无机盐、表面活性剂以及调节pH值等,主要通过破坏乳状液的界面张力来降低乳状液的稳定性;物理法包括加热、高速离心、超声、反复冻融等,主要通过物理手段加速乳状液中油滴的聚集,从而破坏乳液稳定性。非热加工技术是除热加工外的主要物理破乳方法。

3.1 高速剪切

高速剪切是常用的物理破乳方法之一,操作简单便捷、对仪器要求较低。路雪蕊等[51]对水酶法提取小麦胚芽油工艺中破乳方法进行了研究,发现高速剪切处理能够产生较好的破乳效果,且随着剪切速率的增加,乳状液稳定性下降,破乳率上升;随着剪切时间的延长,破乳率先上升后稳定不变,在最佳工艺条件下,破乳率可达91.82%。乳状液是一种复杂的流体,其流变模型与乳状液液滴间的相互作用及液滴的性质有关。乳状液从非絮凝状态到絮凝状态的转变常伴随着流体性质的改变。随着剪切速率提高,乳状液的流体性质发生改变,从而使其稳定性发生改变,达到破乳效果[52]。

3.2 超声

超声波在传播过程中对液体介质产生周期性的压力波动,形成空化微泡。空化微泡的运动和破裂会形成局部高温高压以及一系列机械扰动、冲击波和剪切力。由于超声波振动产生的位移效应,粒子(水滴或油滴)在体系中相互碰撞,最终达到破乳的目的。同时,在一定条件下,超声空化产生的机械力也会对乳液稳定性产生破坏,推动破乳的完成[53]。超声波能够缩短破乳时间,同时还能减少破乳剂的使用,在石油化工领域已有应用[54]。Xu 等[55]利用超声辅助结合化学法对原油乳状液进行破乳,结果表明,随着超声波的时间延长和功率增加,破乳效果增强,但当高于临界值时会使得分离的油水重新乳化,此外超声辅助在低温条件时的破乳效果更好,破乳率可达到45%,但单独使用超声的破乳率只有7.5%。在超声破乳过程中,超声的功率、频率等参数,处理温度和时间,以及乳液的组成等都会影响超声破乳的效果[56]。

3.3 脉冲电场

脉冲电场作用于乳状液会引起液滴的极化和伸长效应,使得液滴聚集,从而达到乳状液中水油两相分离的效果[56]。该方法具有破乳效率较高、设备结构简单、工作过程能耗较低等优点。脉冲电场的破乳效果主要与电场强度、电场频率以及占空比等因素相关[57]。Ren等[58]研究了双向脉冲电场(bidirectional pulsed electric field,BPEF)对O/W 乳液中油滴连接和聚集现象的影响,结果表明,BPEF能够增强并加速油滴聚集,但随着电场频率增加,油滴的聚集效果减弱,在电场占空比为70%时其破乳和分离效果最佳。

3.4 冻融法

刘媛媛等[59]利用水代法提取葵花籽油时,比较了不同的破乳处理方法,包括乙醇辅助、热处理、高速剪切和冷冻解冻方法的破乳效果,其中冷冻解冻法破乳效果最优,破乳率为94.01%。冻融处理引起乳状液稳定性降低的原因主要来自两个方面:水相和油相的结晶以及液滴微环境的变化。两相结晶时间不同,形成的脂肪晶体可能会穿透油体外的界面蛋白膜,加速油体在冻融过程中的聚结,提高破乳效果[60]。

综上所述,多种非热加工技术都能达到有效破乳的目的。在不同的水酶法提油体系中,不同的非热加工技术产生的破乳效果不尽相同。因此,在实际应用中需要综合考虑具体的原料和酶解体系,选择合适的破乳方法。

4 非热加工技术辅助水酶法提油

由于酶的价格较为昂贵,为提高其作用效率,降低成本,常在酶反应过程中加入一些辅助技术来加快酶反应进程,提高油脂提取率。

4.1 超声波技术

超声波技术不仅能作为预处理技术用于水酶法提油,还能作为辅助手段用于酶反应过程中,具有耗时短、效率高的特点。超声可以强化植物中油脂的提取、加速传热和传质过程,从而加速油脂释放,其原理主要是空化作用,即超声波通过液体会产生气泡。

Goula 等[61]利用水酶法和超声同时作用来提取石榴籽油,发现超声处理能够使水酶法的提油率提高近18.4%,提取时间缩短91.7%,达到与传统方法类似或更高的提取率仅需10 min。Moradi等[62]利用超声技术辅助纤维素酶和果胶酶提取葵花籽油,也得到了类似结论,超声在提高提油率的同时也缩短了提取时间。

超声辅助技术的原理主要有以下四个方面:一是基于上文原料预处理手段中提到的作用机制,空化效应在物料表面形成孔隙或裂痕,促进细胞内容物的释放及其与酶的结合;二是超声能够促进体系传质,降低反应活化能,从而加快酶与底物的碰撞,促进酶和目标底物的结合;三是超声能对酶蛋白产生改性作用,改变蛋白结构,提高酶的催化活性;四是超声空化产生的剪切力能降低体系黏度,更有利于反应体系的混合[63-64]。通过以上四个方面,超声能够提高酶催化反应的效率,最终提高油脂的得率。

4.2 脉冲电场

脉冲电场是新兴的非热加工技术之一,使用时将物料置于两个电极之间,在极短时间内给予高压电脉冲。薛长美[65]对比研究了高压脉冲辅助与超高压辅助酶提取玫瑰精油的效果,结果表明,前者能使玫瑰精油的得率更高,用时更短。周亚军等[66]通过研究高压脉冲电场(PEF)协同酶法辅助提取法、水蒸气蒸馏法以及酶辅助水蒸气蒸馏提取法发现,PEF 协同酶法辅助提取玫瑰精油的得率最高且耗时最少。

在脉冲电场中,物料细胞生物膜被穿透形成亲水孔,蛋白质通道被打开,膜失去了其结构特性,通透性改变,这种现象被称为电穿孔。基于电穿孔现象,胞内物质加速溶出,增加了与酶之间的结合几率,促进了油释放[67]。同时脉冲电场还被证实能影响酶蛋白的二级、三级结构,对酶起到改性作用,增强酶活力[68]。这也可能是脉冲电场能够促进水酶法提油的原因之一。

5 结论

水酶法提油是一种绿色安全且能够保持油脂营养成分的提取技术,在商品油的提取制备上有很广阔的应用前景,但也存在提取率不够高、提取过程中会产生乳化现象以及酶用量大等问题,限制了其在工业中的应用。非热加工技术能在对产品品质影响较小的情况下,通过对油料进行预处理,促进破乳,辅助加快酶反应进程来获得更高的提油率。随着非热加工技术在食品领域的推广,将水酶法与非热加工技术结合将会是发展高效、绿色提油技术的新方向,具有极大前景和应用价值。