负压脱苯生产实践应用与分析

2023-06-10杨涛济钢集团国际工程技术有限公司山东济南250101

杨涛(济钢集团国际工程技术有限公司,山东 济南 250101)

0 引言

脱苯工段是焦化厂煤气净化车间蒸馏班组一个很重要的岗位。积极响应国家发改委提出的可持续发展和循环经济的理念,提高环境保护和资源综合利用水平、节能降耗,最大限度地提高废气、废水、废物的综合利用技术水平,力争实现“零排放”。为解决常压脱苯工艺中脱苯蒸馏效率低、生产过程中能耗高、产生粗苯分离废水等问题。将粗苯蒸馏由常压改为负压,负压操作提高了组分间的相对挥发度,具有较好的节能减排效果,可大幅度减少过热蒸汽的消耗量,降低能动成本,同时减少了粗苯分离水等焦化废水的产生量。负压脱苯技术既节能又减排,符合国家循环经济的发展要求,具有重大而深远的意义。

1 生产应用情况

1.1 粗苯产量及收率偏低原因分析

某月,焦炉煤气发生量平均约为3.8 万m3/h。粗苯产量平均约为30.93 吨/天,粗苯实际收率由1.24%下降至1.20%,粗苯产量及收率较前期均有所降低。针对粗苯产量及收率降低的情况进行如下分析。

1.1.1 生产操作分析

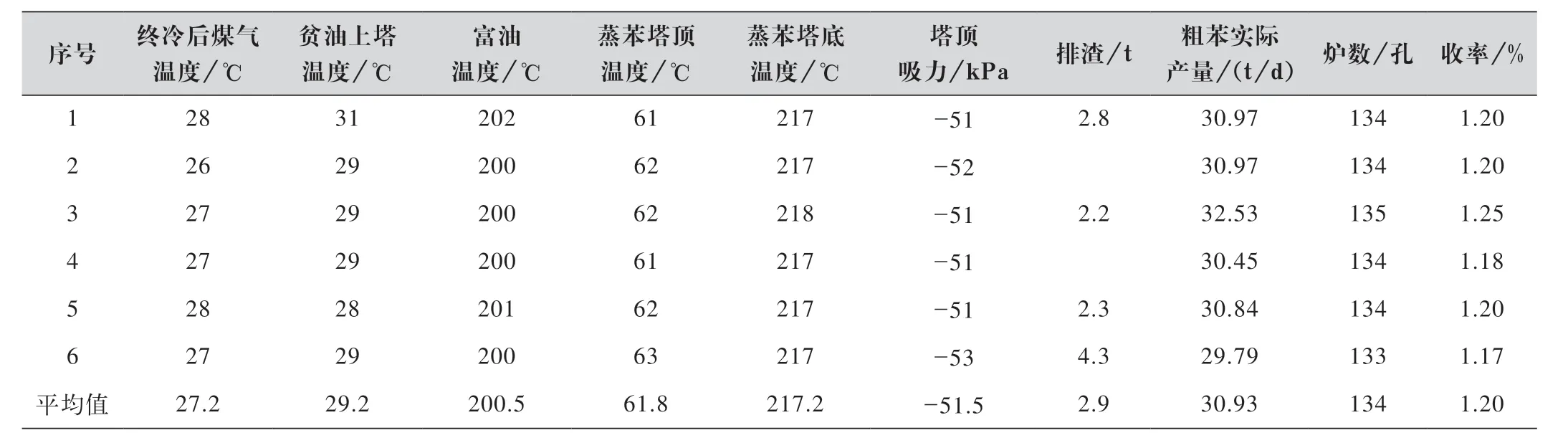

对洗苯-脱苯工段主要工艺操作参数统计如表1所示。

表1 主要工艺参数统计表

由表1 可以看出:

(1)制冷机停运造成低温水温度偏高,最高达到19.6 ℃,压力约为0.5 MPa。受低温水温度偏高的影响,造成部分时间终冷后煤气温度升高,最高达到28 ℃左右。为防止煤气与贫油发生反相,造成“富油带水”事故的发生,贫油温度被迫提高至32 ℃左右。贫油温度偏高对洗苯效率产生不利影响。

(2)脱苯工段操作基本稳定。富油温度平均达到200.5 ℃。蒸苯塔顶温度平均达到61.8 ℃,塔顶吸力维持在-51.5 kPa。

(3)脱苯工段平均每天排渣2.9 吨左右,排渣数量相对较少,由于排渣次数受焦油油库液位高的影响,部分时间无法进行排渣,导致洗油无法得到及时更换,循环油质量受到影响。实现新洗油的“连续置换”,有利于循环油质量保持稳定。

(4)粗苯二段贫油冷却器受水量不足的影响,贫油冷却器后温度偏高达到43 ℃左右。贫油上塔温度受环境及低温水温度偏高的影响,造成其偏高不下,部分时间超过34 ℃,吸收温度高于30 ℃以后,洗苯吸收推动力将显著下降[3-4],这就直接导致了洗苯效率的降低。

1.1.2 循环油质量分析

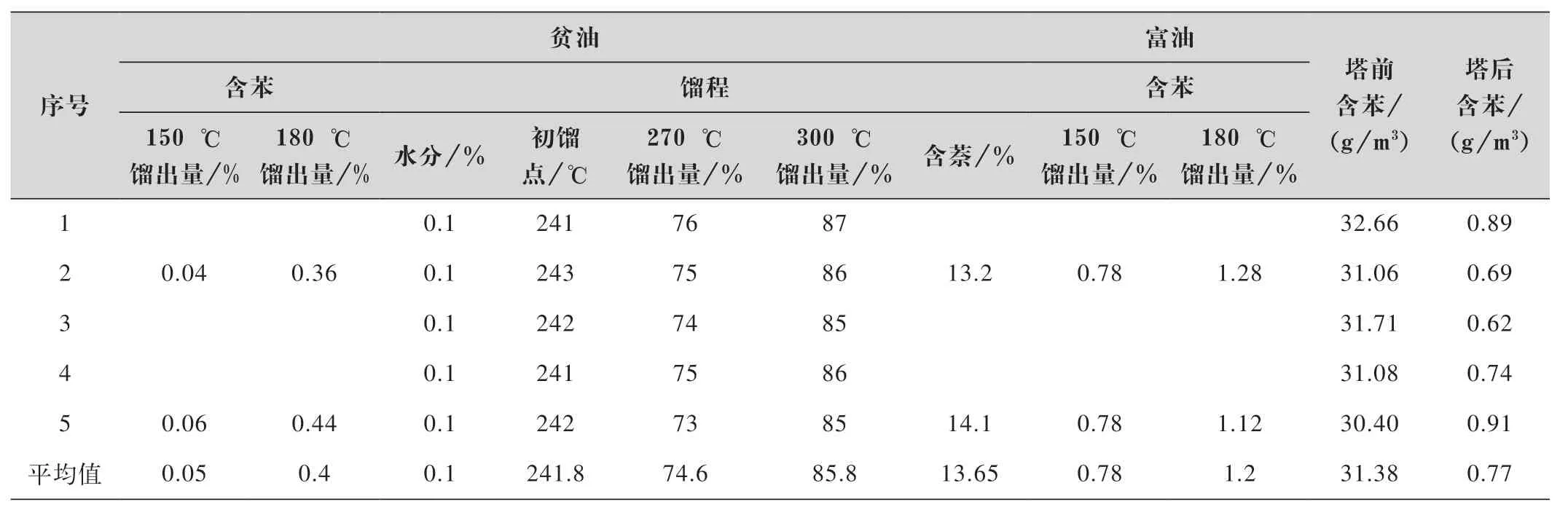

循环油质量各项化验指标基本稳定,具体数据如表2 所示。

表2 循环油化验指标及煤气含苯情况统计表

由表2 可以看出:

(1)贫油300 ℃前馏出量平均85.8%,相对偏低。含萘13.65%,相对偏高。

(2)贫油含苯180 ℃前馏出量平均0.4%,蒸馏相对稳定。富油含苯180 ℃前馏出量平均1.2%,相对偏低。

(3)贫油水分0.1%,初馏点平均241.8 ℃,基本稳定。

(4)塔前含苯31.38 g/m3,塔后含苯达到0.77 g/m3。洗苯效率达到97.5%,洗苯效率良好。但塔后含苯相对于上月份平均0.62 g/m3,呈现上升的趋势。

1.1.3 生产措施制定

(1)随着环境温度的变化,余热制冷机不定期停运,部分时间低温水温度出现超标现象,造成终冷后煤气温度偏高,不能进行有效调节,导致被迫提高贫油上塔温度,对粗苯产量造成不利影响。针对此情况,需要及时联系供排水车间及时开启制冷机,保障中、低温水水量、温度以及压力处于稳定状态,确保终冷-洗苯工段的正常稳定运行。

(2)洗苯塔前、塔后煤气含苯化验频次相对较少,需要协调化验车间增加化验频次,确保车间第一时间掌握塔后含苯情况,可及时进行洗苯工段生产操作的调整。

(3) 循环油质量变差是粗苯收率偏低的主要原因,通过强化排渣频次,提高洗油置换量,避免循环油质量进一步恶化情况的发生,稳定循环油质量,不断提高洗苯效率,确保塔后含苯稳定在1 g/m3以下。通过强化脱苯生产操作,保障贫油含苯指标稳定,不断提升脱苯系统生产本质化安全水平。

(4)洗苯、脱苯工段贫油冷却器换热效率不佳,需对洗苯1#、2#贫油冷却器,脱苯低温段1#冷却器、中温段2#、3#、4#贫油冷却器进行清洗,提高换热效率,为贫油上塔温度维持在30 ℃以下提供重要保障。

2 负压脱苯生产事故案例剖析

2.1 生产事故介绍

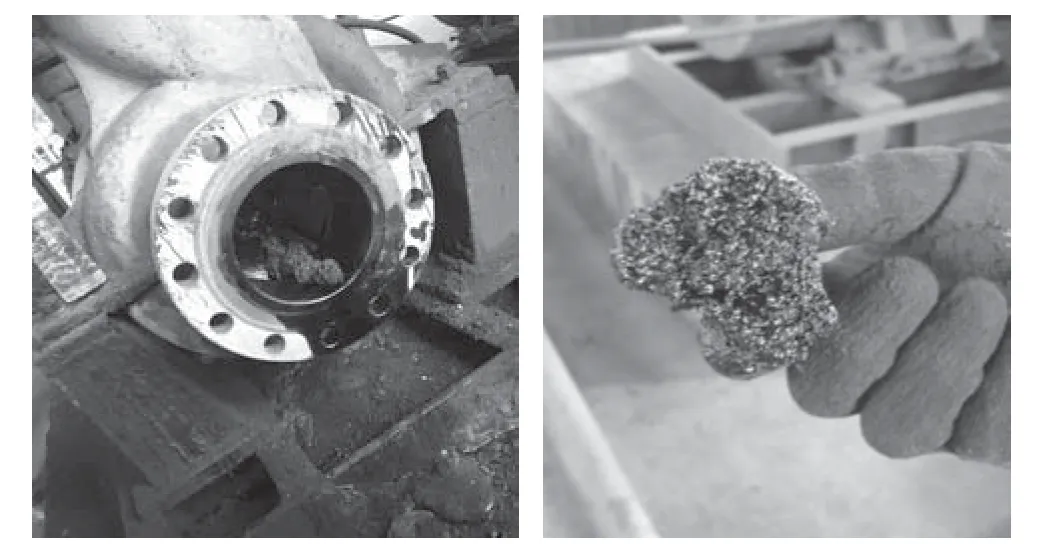

某日中班,脱苯岗位当班操作工在电脑监控画面上发现塔底循环油温度达到250 ℃,并有缓慢上升的趋势,立即赶往现场查看,逐个打开管式炉观察口发现管式炉炉管部分烧红,立即进行灭火停工处理,塔底循环油温度升高至298 ℃后开始下降,此时已经停工。随即该员工巡检发现1#塔底循环油泵出口无压力、转速较慢,立即将1#泵停运。循环油温度降至219 ℃后,该员工决定再次点火升温,切换2#塔底循环油泵运行,此时2#泵压力、电流均为正常。一段时间后发现塔底循环油温度升高至460 ℃,此时系统再次灭火。待循环油温降至214 ℃后,继续点火升温,仅两个炉嘴点火,期间1#、2#热贫油泵轮流切换,蒸苯塔底液位一直上涨,初步判断1#、2#热贫油泵阀门入口处堵塞。如图1 所示。

图1 脱苯系统结焦情况

次日,在清理完热贫油泵入口并打开蒸苯塔人孔检查塔盘情况后,系统再次点火升温,循环油温度升高至105 ℃后,热贫油泵依然不上量,随即停工进行处理。清理完毕后,再次点火将循环油温度升高至93 ℃,发现塔底循环油泵电流未达到正常值、热贫油泵仍不上量后再次灭火停工。通过增加热贫油泵过滤器以及内部筛网,在清理完管式炉结焦炉管并确认炉管堵塞情况后,系统点火升温、逐步恢复脱苯工段正常生产。

2.2 事故原因分析

(1) 车间制定的循环洗油定期排渣制度因忙于其他工作、顾此失彼,管理不到位,没有得到有效的落实,致使循环洗油质量恶化,导致1#蒸苯塔底循环泵负荷增加,是造成此次脱苯工段停产事故的诱因。

(2)1# 塔底循环油泵电机因循环油系统阻力增加,造成继电器烧损,在管式炉煤气量不变的情况下,导致炉管受热不均、局部温度过高发生结焦现象,是造成此次事故发生的主要原因。

(3)当班操作工虽然在发现异常到灭火前后仅有几分钟,但是后续几次由于判断不准确盲目点火,导致二次结焦情况的出现,是造成此次事故发生的直接原因。

(4)由于电机的点检手段有限,仅靠观察和测温,不能对电机内部绕组与线圈运行情况进行全面的判断,无法提前预防。热贫油泵和塔底循环油泵是脱苯工段关键设备,但自开工以来未设置流量计和压力报警,导致巡检及生产操作较滞后,不能在第一时间发现异常并切断煤气,是此次事故发生的另一间接原因。

2.3 整改措施

(1)需强化日常各方面点检标准,要求脱苯岗位操作工每班详细记录各泵类设备及生产参数运行情况。

(2)需加强循环油质量的控制,建立排渣台账,各班脱苯岗位操作工严格执行每天排渣制度要求。制定脱苯系统异常处置应急预案,加强学习,提高应急处理能力。

(3)利用每周安全学习的时间,组织车间全体职工学习此次事故案例,举一反三、查找自身问题,强化各生产工段精细化操作水平,不断提高工艺纪律、劳动纪律及操作纪律等三大纪律的执行力及遵守意识。

3 工艺优化及改进

3.1 收新洗油工艺改造

为保证循环油质量以及塔后含苯稳定在1 g/m3以下,脱苯岗位定期进行洗油排渣操作,将质量差的循环油排出,终冷洗苯工段向系统内补洗油主要通过富油泵入口压入。从蒸苯塔底出来的热贫油经一段、二段贫-富油换热器与富油换热后,再经一段贫油-中温水、二段贫油-低温水冷却器降至约40 ℃进入冷贫油槽,通过贫油泵,经洗苯工段贫油-低温水冷却器冷却到约29 ℃送入洗苯塔顶部进行喷洒,与焦炉煤气逆流接触,吸收煤气中的苯族烃。洗涤吸收苯族烃的富油通过富油泵送至脱苯工段进行蒸苯生产操作。

从上述流程可以看出,现有工艺是将新洗油收至终冷-洗苯工段新洗油槽中,在进行排渣操作时,打开新洗油槽出口阀门,将洗油压至洗苯塔底,以此来稳定塔底液位,然后通过富油泵将新洗油和循环油送至脱苯工段进行蒸苯操作。这种方式会造成两个弊端:一是新洗油与循环油混合后,先后经过换热器、粗苯管式炉升温加热进入蒸苯塔进行蒸馏造成新洗油中轻质有效组分损失,从而导致新洗油质量已经下降。二是在压新洗油操作过快时,容易造成富油汽化影响脱苯工段稳定生产。

改变思维、突破原有的生产管理及操作方式。将新洗油收至脱苯工段,在进行排渣操作时,通过冷贫油泵将新洗油送至洗苯塔顶进行喷洒洗涤,优化了工艺操作,使洗苯塔液位保持稳定,并且减少因加热、蒸馏导致新洗油中轻质组分的损失,可以更好的发挥新洗油的作用。在塔后含苯稳定≤1 g/m3的条件下,可进一步降低塔后含苯,更好的提高了洗苯效率,有助于增加粗苯产品产量及收率。

3.2 脱苯排渣工艺改造

脱苯工段设计排渣工艺为渣油由热贫油泵出口外排。由负压脱苯工艺可知,热贫油泵正常送出热贫油与富油进行换热,降低自身温度,提高富油温度,排渣位置设计在热贫油与富油换热器之前,即在排渣时,与富油换热的热贫油量将减少,并且排出蒸苯塔底热贫油,一方面造成热量浪费,另一方面由于塔底液位降低较快,造成塔底压力波动,从而影响蒸馏效果。渣油由热贫油泵外排,热贫油泵流量不变,但在排渣操作时与富油换热的贫油量相对减少了,使得经换热后入管式炉的富油温度降低3~5 ℃,蒸苯塔底循环油温度也随之降低2~3 ℃,造成蒸苯塔各参数随之发生波动,导致蒸馏系统不稳定,被迫增加管式炉煤气燃烧用量,造成管式炉煤气消耗成本增大。

鉴于上述情况,将循环油排渣改至冷贫油泵出口,可以保证与富油换热的热贫油量始终保持不变,使蒸馏系统始终处于热量平衡的状态,有利于蒸馏效率的提升以及管式炉煤气消耗量的降低。实现了贫-富油稳定换热,蒸苯塔底液位保持稳定,确保了塔底压力正常,提高了蒸苯塔生产操作的整体稳定性。

3.3 苯槽区域尾气治理

采用负压脱苯生产工艺技术,可有效避免常压蒸馏过程中轻苯回流罐苯蒸气直接排至大气中造成脱苯区域现场异味较大,严重污染环境。但是,将负压脱苯生产区域内槽罐尾气经管道引入负压煤气系统,易加剧焦炉煤气管道的腐蚀,不利于煤气系统的安全稳定运行。另外,若将该部分尾气接入负压脱硫塔前,苯类化合物进入脱硫液中将不利于硫单质的浮选再生,不利于硫泡沫的形成,导致脱硫效率下降。

目前,苯槽区域各储槽主要采用的是呼吸阀进行密封。当槽内压力达到一定程度后间歇呼气,不仅造成了现场苯味较大,增加脱苯岗位操作工身体劳动强度负荷,不符合焦化企业清洁生产的相关要求。而且,苯气挥发会造成粗苯产品损失较大,同时存在着极大的安全隐患。为有效地解决上述尾气治理问题,结合生产经验,决定在苯槽顶部运用氮封技术。其原理是利用氮气补充槽内顶部空间,由于氮气比苯气轻,所以氮气浮在苯气上面。当粗苯产品进入苯槽造成槽内气体压力升高时,泄氮阀打开,氮气逸出,减少苯气损耗,避免环境污染。当槽内压力下降时,供氮阀自动打开,氮气随之补充,避免粗苯与空气接触被氧化。

氮封装置投运后,苯槽区域内大气中粗苯的含量测定值接近0,苯槽区域无异味,满足GB 16171—2012《炼焦化学工业污染物排放标准》相关要求。有效减少了粗苯产品的损耗,每年可增加经济效益约为24.8 万元/年。有效地提高苯槽区域本质化安全水平,保证了脱苯工段安全稳定运行。由此可见,氮封技术在苯槽区域的应用具有良好的经济效益与社会效益,具有一定的推广价值。

4 结语

本文通过对负压脱苯生产应用情况进行研究与分析、生产事故案例进行全面地剖析,针对负压脱苯生产工艺技术中出现的问题提出一系列工艺优化及改进的措施,从而可有效地改善循环油质量、降低塔后含苯,有利于进一步提高粗苯产品的产量及收率。对稳定负压脱苯生产操作,不断提高该工艺技术的安全性、稳定性及先进性具有较好的帮助。