粗苯生产中循环洗油质量变差的现象分析

2022-05-12高炬晋武宏原大鹏原亚鹏

*高炬 晋武宏 原大鹏 原亚鹏

(陕西龙门煤化工有限公司 陕西 714000)

循环洗油吸收苯族烃的工艺流程:用洗油吸收了煤气中苯族烃的富油进入塔底富油槽,用富油泵输送至油气换热器,与脱苯塔顶出来的苯汽换热,将富油换热至70℃~80℃左右,然后经油油换热器与脱苯塔底出来的热贫油换热,使富油温度升至110C~130℃,再进入管式炉对流段及其交通管和辐射段被加热至170℃~185℃,然后进入脱苯塔。从脱苯塔顶蒸出的苯汽,进入油气换热器及粗苯冷凝冷却器,分别和富油、循环水进行换热,被冷却至25℃~30℃。冷却后的苯水进入油水分离器进行分离,分离出的粗苯进入回流柱,一部分经回流泵输送至脱苯塔顶打回流,另一部分进入粗苯计量槽。定期用泵将计量槽内的粗苯送至罐区粗苯贮槽贮存待售。由粗苯油水分离器分离出的水进入控制分离器,在此分离出的油去地下放空槽,分离出的水自流入硫铵工段作为喷洒水使用。脱苯后的热贫油从脱苯塔底流出,进入油油换热器、一段贫油冷却器,分别与富油、循环水换热,冷却后的贫油自流进入脱苯塔底和外置的贫油槽,再由贫油泵送至二段贫油冷却器被循环水冷却至25℃~30℃后,进入洗苯塔顶喷洒洗涤煤气,洗油循环使用。

1.洗油质量要求

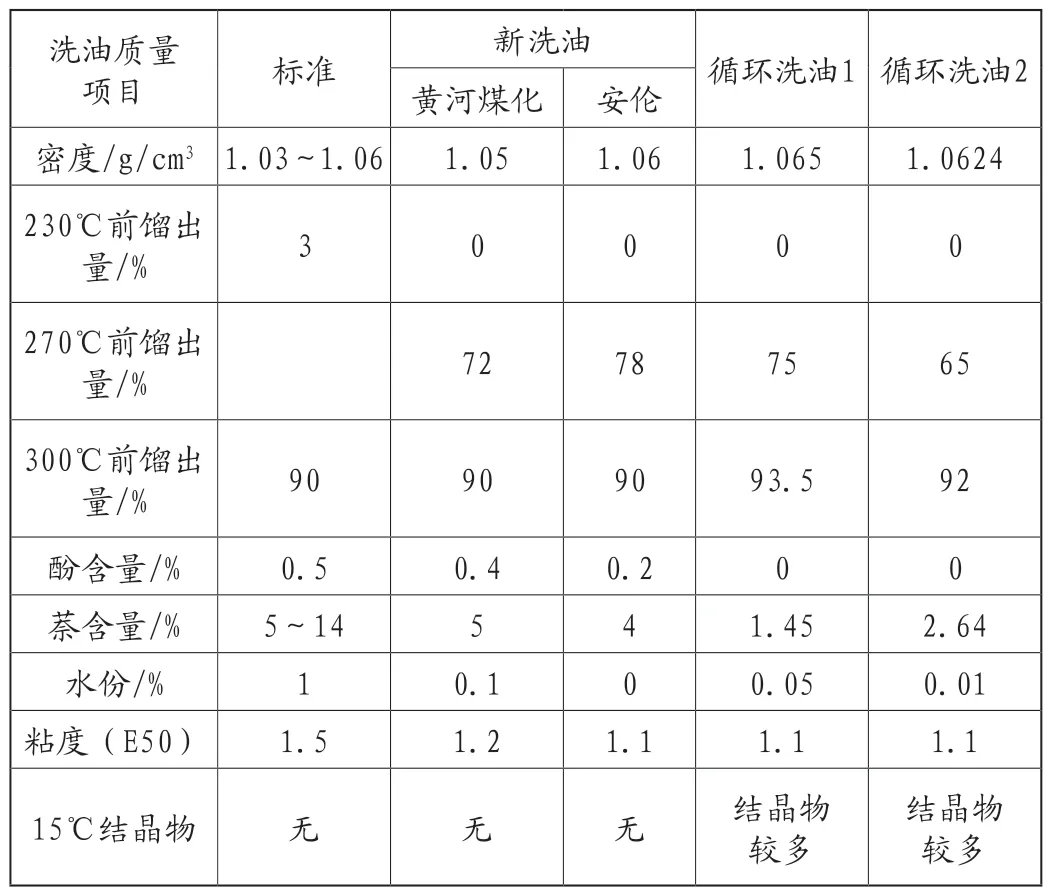

洗油是煤焦油蒸馏所得酚、萘、洗三混馏分提取工业萘后的产品,它的原料是三混馏分。洗油是从焦炉煤气中回收和制取粗苯的常用溶剂,它是煤焦油中230℃、300℃的馏分。洗油的分子量适中,化学稳定性较好,在常温下对粗苯有良好的吸收能力,在加热时又能使粗苯从中很好地分离出来。为保证洗油的使用要求,对洗油质量有严格的规定,见表1。

表1 洗油质量

(1)常温下易析出固体结晶物,所以应控制其含量,以保证洗油具有良好的吸收粗苯能力,减小输送;(2)常温下对苯族烃有良好的吸收能力,在加热蒸馏时又能使苯族烃很好地分离出来;(3)具有化学稳定性,即在长期使用中其吸收能力基本稳定;(4)在吸收操作温度下不应析出固体沉淀物;(5)易与水分离,且不生成乳化物;(6)有较好的流动性,易于用泵抽送并能在填料上均匀分布。

2.洗油质量变差的情况

2017年到2020年生产运行情况,粗苯工段出现严重的循环洗油质量变差问题,洗苯塔循环洗油塔盘挂料,贫油换热器堵塞,影响正常生产的粗苯工序,先是洗苯塔后煤气含苯逐渐升高,粗苯回收率下降;采用热贫油冲洗洗苯塔关闭贫油换热器循环水温度提高一段贫油温度,但效果也不明显,采用加新洗油,对每次补充新洗油进行少量多次进行补充,运行情况稍有好转;洗油质量变差表现在以下几个方面:

(1)根据生产运行来看,粗苯回收率明显下降,由正常情况下回收煤气含苯在15.8%左右下降到11.55%左右,从而严重影响了粗苯的产量和经济效益。(2)洗苯塔液位不稳,循环洗油在洗苯塔内磁环处挂料,富油泵有掉压现象;洗苯塔阻力増大,洗苯塔的阻力,从DCS系统看为1kPa左右波动,用U型管实测,达到2kPa以上。(3)按照400万吨焦化厂核算,粗苯洗油循环量应在280t/h左右,曾发生贫油换热器堵塞,贫油泵压力猛增的情况;循环量减少,发现部分管道被结晶物几乎堵塞。(4)贫油换热器堵塞,制作一个收集槽,对经过换热器的部分贫油进行处理,放置收集槽,静置,人员采用打捞的方式进行处理;提高贫油温度,防止结晶。

3.洗油变差分析

(1)结晶物组份

洗油吸苯效率变差,严重影响了生产运行,对循环洗油里的结晶物进行化验分析,见表2。

表2 循环洗油的结晶物分析

从循环洗油的结晶物分析可以看出,结晶的块状物主要由苊、氧芴、芴组成,其中苊含量占到59%~70.52%,萘的含量占到1.23%~3.35%。在洗苯塔内、贫油管道及换热器里出现大量结晶物的主要原因。

(2)循环洗油及新洗油分析

限于我厂化验分析,先进行降低初冷器的煤气温度控制,加大喷洒效果,把煤气中的杂质进行清洗处理;加大终冷器喷洒量,由原来的4台终冷器用一台喷洒泵,增加到2台喷洒泵进行喷洒,确保煤气夹带少的杂质;对再生器里的筛板进行检查,确保洗油再生质量等措施,但近期又一次出现了循环洗油结晶物多的现象,说明问题多数出现在循环洗油上,为此,我们对循环洗油、新洗油进行了分析,见表3。

表3 循环洗油、新洗油分析

从表3可以看出,新洗油的质量指标均符合洗油的质量标准,270℃前馏出量指标在60%以上,应属于较好的洗油;但从循环洗油的指标看,密度略有增加,300℃前馏出量略有下降,这也是正常的;但270℃前馏出量仅为65%以上,说明循环洗油内杂质较多、结晶物较多。

(3)循环洗油的组份分析

通过分析进一步查找循环洗油变差的原因,结果见表4。

表4 循环洗油组份分析

可以看出,循环洗油中的苊含量比较高,通过化验洗油300℃馏出量为92%,但270℃前出量只有80%、85%,说明洗油吸收苯效果变差,从表4的组份分析,洗油中萘成分只有3%左右,在国标中洗油指标含萘13.0%,而苊、氧芴、等高沸点组份,总量在51%以上。

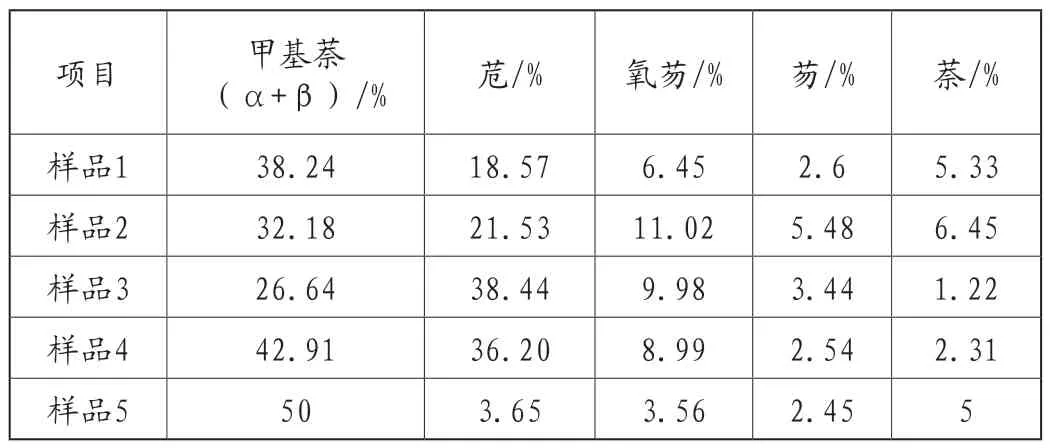

(4)外购洗油组份分析

针对循环洗油的问题,我们对新购入洗油作了全面分析,见表5。

表5 外购洗油组份分析

洗油含萘量规定小于14%,还要求苊含不大于5%,以保证在10℃~20℃时,无固体沉淀物,萘因熔点为80℃,苊的熔点为95.3℃,在常温下易析出固体结晶。但洗油中的萘与苊、芴、氧芴及其它高沸点相互混合共存时,能生成熔点低于有关各组份的共熔点混合物,因此,在洗油中甲基萘含量达到50%时,有利于降低洗油析出沉淀物的温度。

从表5外购洗油化验分析中5个样品的分析结果可以看出,样品1、样品2中的苊含量18.57%~21.53%,样品3、样品4中的苊含量36.20%~38.44%,样品3、样品4中的洗油更容易产生结晶。样品5的洗油再生产中是最佳甲基萘在50%,萘含量在7.33%,苊含量在3.65%。

3.对策与措施

对于粗苯生产中洗油质量变差及易产生结晶物的问题,应从洗油来源、生产操作等方面进行解决。

(1)对新洗油的控制

国标洗油中甲基萘(洗苯的主要成分)含量低,重质组分工业苊、芴、氧芴、蒽油、沥青等杂质较多,洗油粘度大、比重大、流动性差,在洗苯塔内喷洒时雾化效果不好,洗苯效果差。由于杂质含量较高,15℃以下容易结晶,容易造成管道和洗苯塔阻力大,甚至会造成设备堵塞,损失严重。国标洗油使用过程中,重质组分多、聚合快,排渣量较大,洗油消耗高。

因此,对新外购的洗油指标进行了调整。要求新洗油必须达到300℃前馏程在93%以上,并要求270℃前馏程在80%以上;新洗油中含萘控制在7%~14%;新洗油中的苊、芴、氧芴三组分含量必须不小于35%。

(2)加强洗油质量再生效果

在粗苯生产中,循环洗油的再生是关键环节:洗油再生效果不佳,会影响洗油的吸收率。

①循环洗油的再生量为1.5%左右,还控制再生器的液位900~1100mm,如果入再生器的洗油量过大,将严重破坏再生器筛板上的气相平衡,使再生器的汽提效率变差,闪蒸作用大,洗油因重质组分难以分离而变差。②注意循环洗油再生效果,定期检查再生器内部筛板结构,依靠筛板实现汽液传热传质。

(3)生产上采取的应急措施

为缓解系统运行的恶化状况,稳定提高粗苯回收率和产量,生产操作上作了适当调整。①要求洗油供应商保证洗油质量,其中萘含量控制在7%~14%。②根据生产实际情况,适当提高粗苯回流量,控制脱苯塔塔顶温度不超过92℃,减少萘油馏分的挥发。③调整管式炉温度制度,使加热后的富油温度下调10℃,适当,保证过热蒸汽温度不高于420℃。

(4)添加吸苯组分

为减少洗苯生产中的循环洗油结晶现象,提高洗苯能力,对于现有的循环洗油中含苊、芴高的,可以在循环系统加入少量的甲基萘,改变洗油中的洗苯能力。

可以考虑采购轻质洗油是将国标洗油再进一步加工,切掉270℃后无效成份,保证洗油中甲基萘含量。轻质洗油相比国标洗油具有的优势:甲基萘含量高,杂质少,粘度低,比重小,流动性好,洗苯雾化效果好、与煤气充分接触面积大,洗苯效率高且0℃不结晶,杂质含量少,不易堵塞设备。

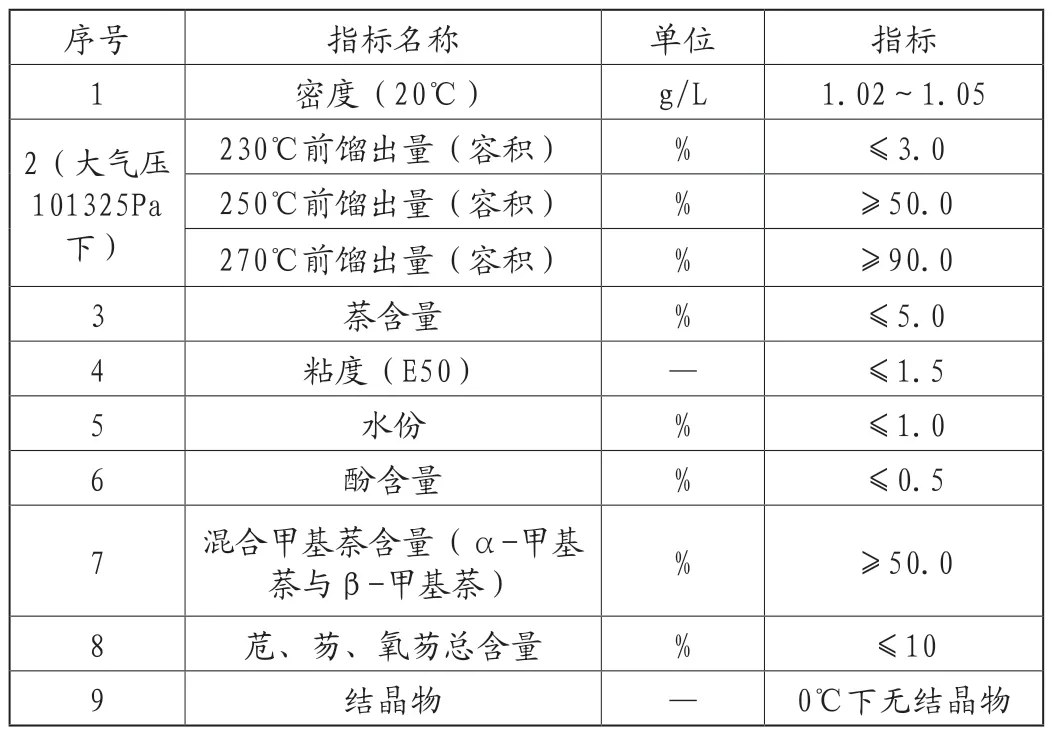

(5)轻质洗油性能

①常温下对苯族烃有良好的吸收能力,在加热蒸馏时又能使苯族烃很好地分离出来;②具有化学稳定性,即在长期使用中其吸收能力基本稳定;③在吸收操作温度下不应析出固体沉淀物;④易与水分离,且不生成乳化物;⑤有较好的流动性,易于用泵抽送并能在填料上均匀分布。

表6 轻质洗油技术质量指标

4.结论

粗苯生产是一个复杂的生产过程,造成粗苯洗油系统运行恶化原因:

①洗油的质量直接影响焦炉煤气中苯族烃的回收,再生器操作液位应控制在900~1100mm、终冷器的煤气温度控制在 25℃~26℃,加大终冷器的冷凝液喷洒效果,保证工序生产的持续稳定。②应对于新洗油,应增加270℃前馏程不低于85%指标,控制洗油中的萘含量7%~14%,对于含萘低的洗油,应注意其中苊、芴等高沸点组分含量≤10%,甲基萘≥30.0%,防止常温下结晶物出现,影响生产。③根据生产实际情况,适当提高粗苯回流量,控制脱苯塔塔顶温度不超过92℃,减少萘油馏分的挥发;应从操作上进行相应调整。④采购轻质洗油具有的优势:甲基萘含量高,杂质少,粘度低,比重小,流动性好,洗苯雾化效果好、与煤气充分接触面积大,洗苯效率高且0℃不结晶,不易堵塞设备。⑤注意再生器的运行:巡检时注意再生器的声音,若出现异响,停运进行检查;当洗油再生效果不明显时,要检査内部筛板是否堵塞、是否有脱落。