Aspen EDR 在炭黑造粒水换热器设计校核上的应用

2023-06-10赵文雅王天乐郝振宇

赵文雅,王天乐,郝振宇

(1.江苏钛得新材料技术有限公司,江苏 徐州 221116; 2.山东奥瑟亚建阳炭黑有限公司,山东 枣庄 277000;3.国能(天津)港务有限责任公司,天津 300000)

0 引言

换热器是化工厂热量交换或热量回收的重要热交换设备,炭黑工厂涉及的换热器按照换热器类型划分主要有管壳式换热器和板式换热器,按照流体介质划分主要有汽-液换热器、气-气换热器,按照上述分类规则,又以汽-液管壳式换热器为主。

改善前造粒系统设置管壳式换热器一台,造粒系统中的两台造粒机造粒过程使用的造粒水均由此换热器对其进行预热,结合现场生产经验两台造粒机同时运行时,对于造粒水的水温要求是不同的。两台造粒机若共用一台换热器出来的热水会出现因造粒水水温相同而造粒不均匀的情况,影响最终炭黑产品品质。为提高工艺的可控性、稳定性,需要根据工艺更换为两台管壳式换热器。更换后,实现两台换热器分别给造粒水预热并将造粒水分别送至两台造粒机,解决因水温相同导致造粒不均匀的品质问题。

Aspen EDR 全称为Aspen Exchanger Design & Rating,是一款集设计、校核、模拟等功能于一体的专业程序,此次选用Aspen EDR 软件完成计划更换的换热器设计、选型、校核及优化工作。最终,根据设计及校核结果为依据采购了新换热器两台,文章最后对新设计的换热器进行了实际运行测试并将测试数据进行了整理归纳。

1 换热器设计

1.1 工艺参数

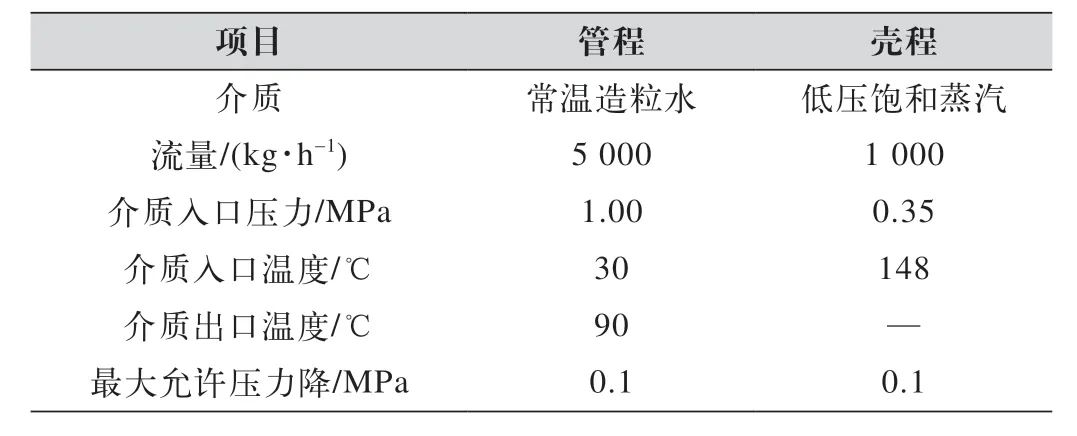

参考现有换热器的运行工况,现将新造粒水换热器工艺条件进行调整,调整后的数据如表1 所示。

表1 造粒水换热器工况参数

1.2 设计过程

运行Aspen EDR,新建Shell & Tube(管壳式换热器),软 件 启 动 后,进 入EDR Navigator(导 航器)/Input/ Problem Def inition/Application Option/General,Calculation Mode 选择Design(设计模式),Location of hot fluid 选择Shell Side(热流体位于壳程),计量单位选用国际标准单位SI 单位制,Calculation Method (计算方式)选择高级计算方法。

第二步,进入Process Data(工况条件)设置界面,在Process Data(工况条件)界面中输入新换热器的工况条件(工况条件参考表1 造粒水换热器工况参数),考虑到之前安装的管壳式换热器管程内壁常因水质差、易结垢且热回收效率偏低(原设计热阻系数为:0.00018 m2·K/W),为保证新换热器热交换效率,本次设计对Fouling resistance(热阻系数)进行重新修订。查询TEMA 设计规范[1],蒸汽的热阻垢系数选择No-Oil Bearing 条件下的热阻系数0.000 35 m2·K/W,考虑到造粒水水质差且为硬水,造粒水热阻垢系数选择河水、硬水、加热介质温度区间116~204 ℃、水温高于52 ℃条件下的热阻系数为0.000 88 m2·K/W),如图1 所示。

图1 换热器工况条件录入界面

第三步,点击Next(下一步)进入Property Data (物性数据)设置界面下的Hot Stream(1)Compositions (热流体组分) →Composition(组分) →Physical property package(物性数据包)→选择B-JAC 数据包→Search Databank(检索数据库) →添加Steam(蒸汽组分) →组分含量输入1 →点击Next →进入Hot Stream(1)properties(热流体组分特性设置界面) →点击Get Properties,即可完成热流体-蒸汽组分的设定操作。

第四步,点击Next(下一步)进入Cold Stream(2)Compositions(冷 流 体 组分) →Composition(组分) →Physical property package(物性数据包)→选择B-JAC数据包→Search Databank(检索数据库)→添加water(造粒水)→组分含量输入1 →点击Next →进入Cold Stream(2)Properties(冷流体组分特性设置界面)→点击Get Properties(获取流体物性数据),完成冷流体组分物性数据的设定。至此Aspen EDR 已具备计算符合该工况条件管壳式换热器的核算条件。最后,点击Run 开始计算。

2 换热器计算结果

软件计算结束后,进入Result Summary /Optimization Path 下,Optimization Path 中列出所有符合设计工况下的管壳式换热器清单,由于安装空间受限(经现场测量,最大安装空间尺寸需要满足500×2 000×1 000 mm),经筛选只有部分规格的换热器满足需求,符合安装空间要求的换热器清单如表2 所示,为降低该换热器的制造成本,且保证换热器的整体性能,选择序号2 作为此次初步计算的最优管壳式换热器结果(原因:在相同管程基础上,换热面积最低,管程内流体流速均值和最大值均优于其他三个计算结果),但序号2 换热器还需要进一步校核及优化,序号2 换热器主要存在如下问题:(1) 振动问题;(2) 管测流速偏低;(3)面积余量偏低(一般面积余量在10%~20%较好)。

表2 符合现场安装条件的换热器参数清单

3 换热器校核

3.1 管侧流速优化

流体流速提高,有利于传热系数的提高,传热系数提高可以提高换热器的热交换效率,间接降低换热器的换热面积,换热面积降低,有利于节约换热器的制造成本。

但流体流速也不能无限制的提高,流体流速的升高会带来换热器压力损失的升高,随着而来的是介质在较高流速状态下需要更多的动能(例如:需要提高泵的扬程或者是提高泵的运行负荷)。表2 中换热器2管侧平均和最大流速均为0.33 m/s,该流速偏低(根据换热器设计经验,对于管程,液体介质的流速应在0.6~3 m/s 范围内[2])。

提高管程介质的流速,可以通过(1)减少列管数量;(2)调整管程数量;(3)在维持列管数量不变的基础上降低列管的直径规格;(4)变换列管的布局方式(常见的列管布局方式有30°,45°和60°)。Aspen EDR 由设计模式切换到Rating/Checking(校核模式),模式切换后,点击Exchanger Geometry(换热器结构设定)→Geometry(几何结构)→Tube Passes(管程)由4 修改为6,Pattern(列管布局方式)由60°修改为45°,列管数量由100 修改为75,修改后点击Run(运行)。运行后数据见表3,此时管侧流速已提高且满足管程液体介质流速要求。

表3 换热器校核前后变化对比数据表

3.2 面积余量优化

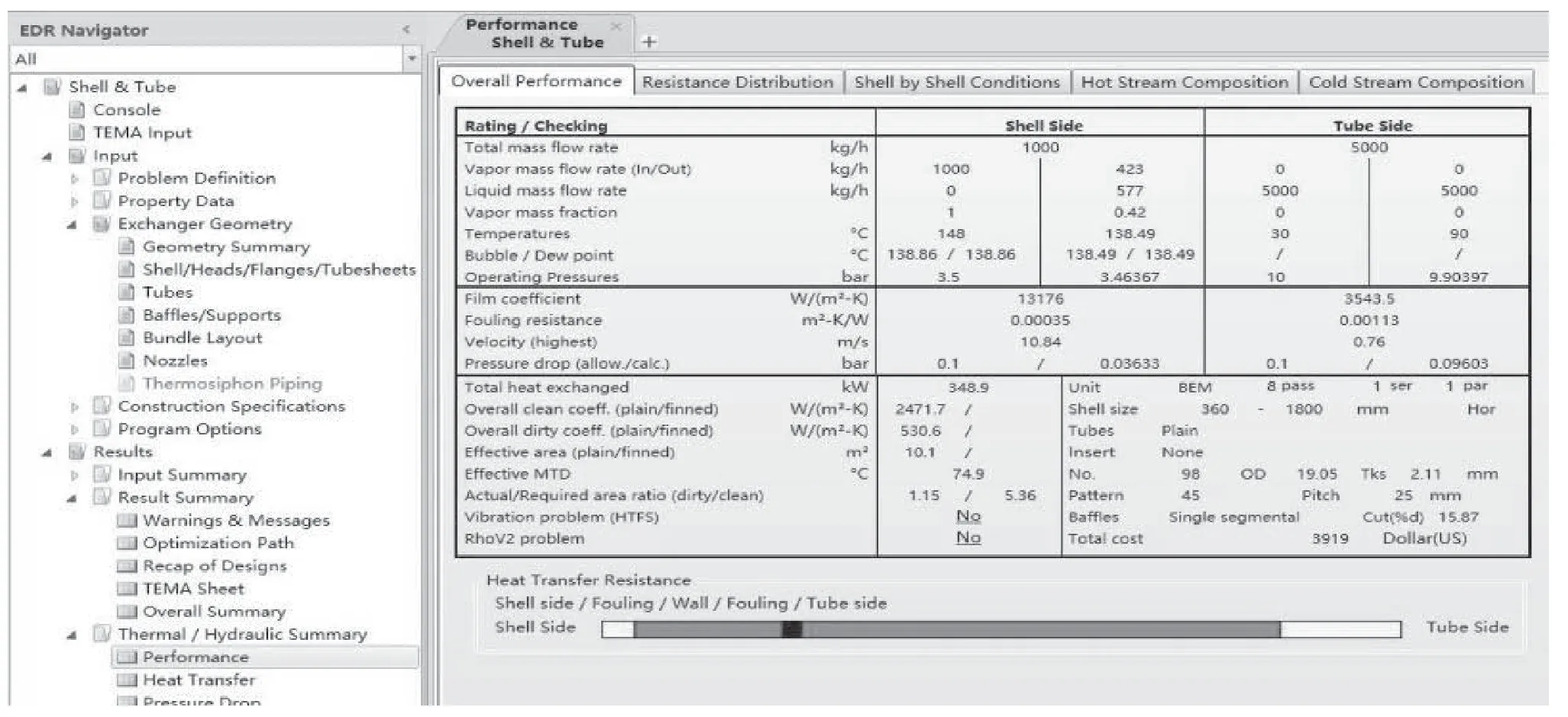

面积余量通常用来表征换热器换热面积富余量大小,通常面积余量数值>1,表示换热器的实际换热面积大于该换热器理论计算最小换热面积,面积余量<1,表示换热器的实际换热面积低于换热器理论计算的最低换热面积(也就是通常说的换热面积不足),面积余量为1,表示换热器的实际换热面积等于换热器理论计算的最低换热面积(无富余量),面积余量推荐值为大于10%小于20%[3]。再次在Rating/Checking(校核)模式下点击Run(运行)程序,待运行结束后进入EDR Navigator(EDR 导航栏)→Results(计算结果)→Thermal / Hydraulic Summary (热能和水力计算结果)→ Performance(性能)→ Overall Performance(性能总览)标签页下,查看Actual/Required area ratio(dirty/clean) 数值为0.87(面积余量为-13%),该数值低于标准值1,故不符合要求,还需要进一步对面积余量进行校核,校核的原则需要确保满足3.1 管侧流速的基础上,提高面积余量(适当增加换热面积)。

返回Exchanger Geometry(换热器结构设定) →Geometry(几何结构)→ 换热器壳体内径由308 mm调整为360 mm,壳体外径由330 mm 调整为380 mm,Tube Passes(管程) 由6 修 改 为8,Pattern(列 管 布 局方式) 不变,列管数量由75 修改为98,修改后点击Run(运行)。运行后数据见表3,此时管侧流速虽有下降但仍然符合管程液体介质流速在0.6~3 m/s 的范围内且Actual/Required area ratio(dirty/clean) 数值由0.87 提高至1.15,面积余量为15%,满足大于10%低于20%的设计要求,因换热器的列管布局方式、管程数量修改也会增加管壳式换热器的压力损失值,故在表4 中追加了换热器管程压力损失的对比数据(参照设计要求管程压力损失值应≤0.1 MPa,实际计算值符合设计要求)面积余量计算方式如(1)所示:

表4 新换热器测试结果

式中:A实际为换热器的实际换热面积(m2);A需要为换热器所需要的最低换热器面积(m2);面积余量为最终计算出的数值(%)。

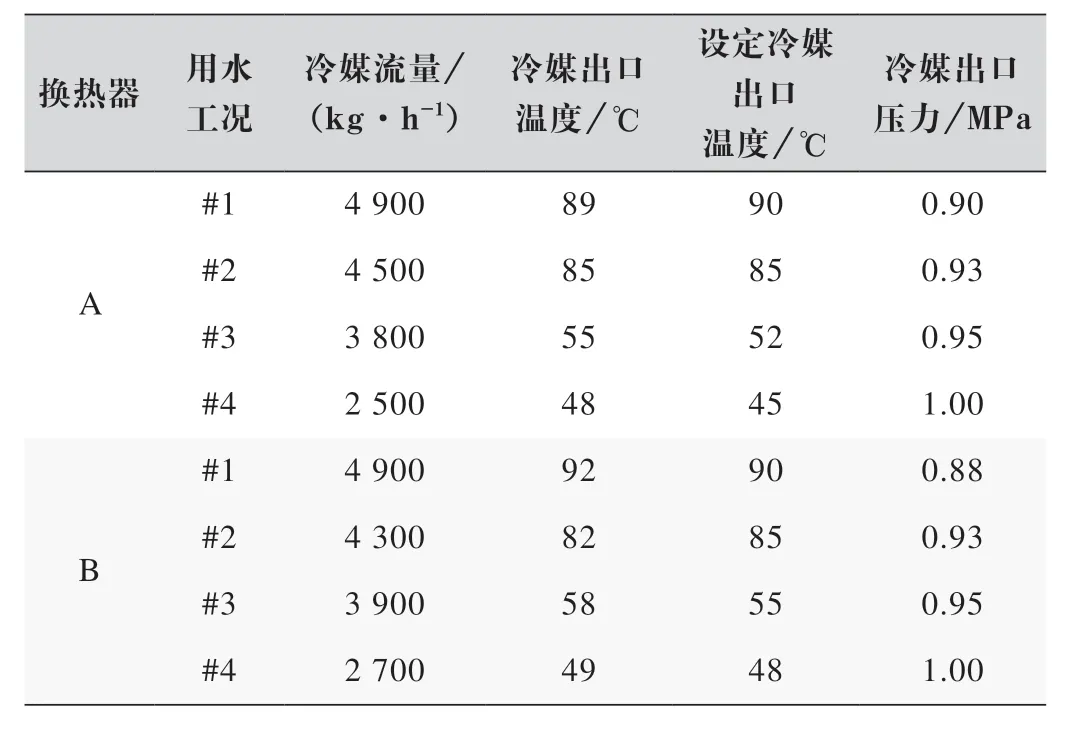

3.3 流股分析

流股分析主要利用五种不同的流股来衡量换热器有效流股的一种分析方法,流股分为A 流股(<0.2)、B 流股(>0.6)、C 流股(<0.1)、E 流股(<0.15)、F 流股(趋近于0)。如图2 所示,B 流股0.52,基本符合要求;A 流股0.23,基本符合要求;C 流股0.02,满足要求;E 流股0.19,基本符合要求;F 流股0.05,基本符合要求,经分析流股数值均在合理范围内。

图2 换热器流股分析界面

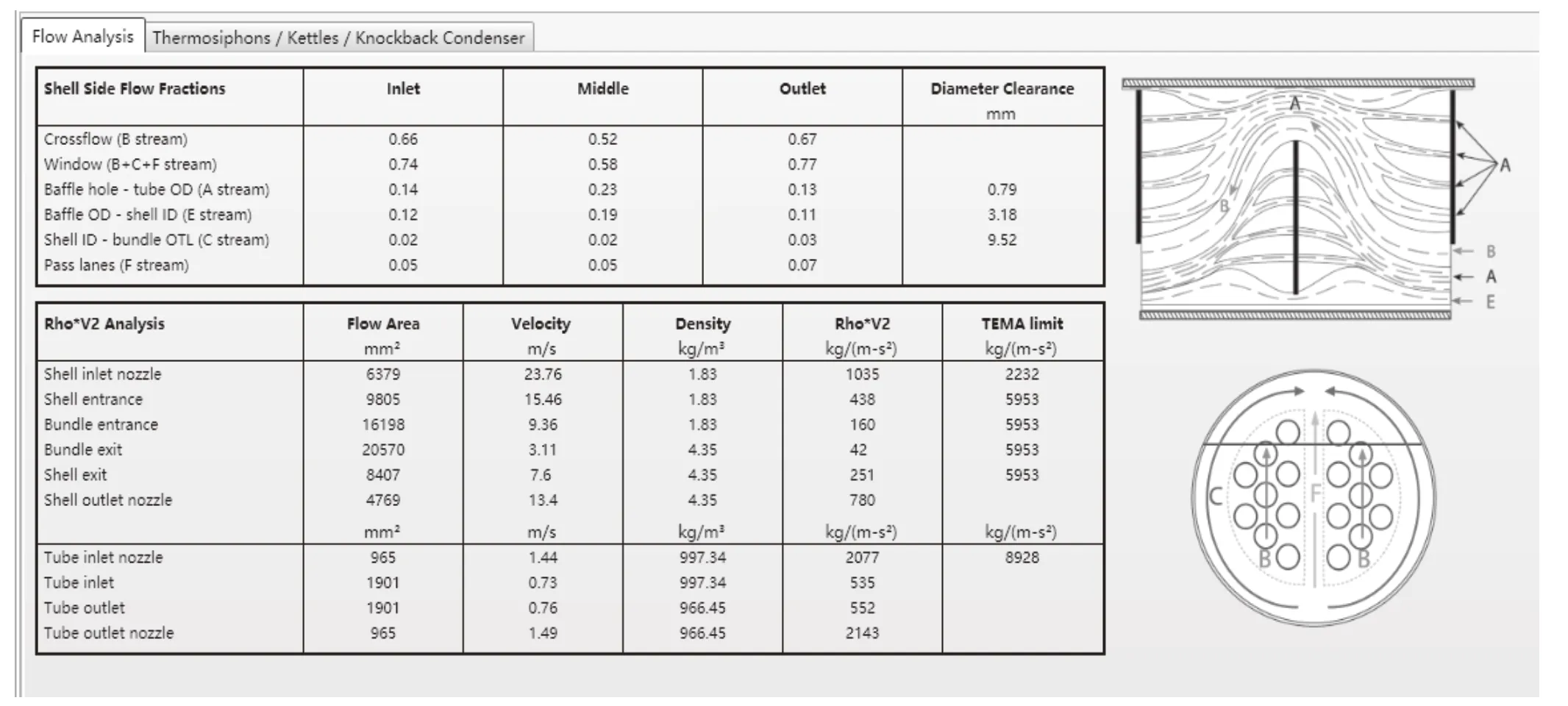

3.4 振动问题

换热器的振动问题主要受两方面因素影响[4-5]:一方面是流体流速;另一方面是换热器列管、折流板、壳体所用材料的特性。解决方式主要有:(1)改善材料特性:增加换热管的壁厚;增加折流板的厚度;(2) 改善换热器的结构:降低折流板缺口率、减少弓形区布管数量、降低列管在折流板间的跨度、降低壳体入口处的流体的流速、安装防冲板、安装导流筒、减少旁路流和分隔流比例等方式。

返回至EDR Navigator(EDR 导航器) →Results(结果) →Thermal / Hydraulic Summary (热 能 和 水力计算结果)→ Vibration & Resonance Analysis (振动及共振分析)→ Fluid Elastic Instability(流体特性导致的振动问题) → 该标签下的所有项均不存在列管振动的问题。由Fluid Elastic Instability(流体特性导致的振动问题) →切换至Resonance Analysis(共振分析) →该页面下存在共振问题,共振问题点处在Outer Window, Top(顶部出口处),为解决此换热器的共振问题,将Aspen EDR 运行模式在设计模式的基础上切换至Rating/Checking(校核模式),考虑到降低换热器的制造成本,不考虑使用改善材料特性的方式进行校核。返回至EDR Navigator(EDR 导航器) →Exchanger Geometry(换热器结构设定) →Geometry(几何结构)→Cut(%d),对Cut(%d)重新设置,将设定值39 修改为15 后,点击Run(运行)。计算结束后,再次确认Resonance Analysis(共振分析) 页面下,显示已解决共振问题,如图3 所示。

图3 换热器优化后最终界面

4 运行测试

根据新设计换热器的TEMA 特性表,邀请换热器制造商对新换热器进行加工制造,新设计的换热器尺寸规格符合现场安装空间的要求。生产线开车后,对该换热器的性能进行了实际测试,通过测试该换热器能够满足原设计要求,测试的数据见表4。

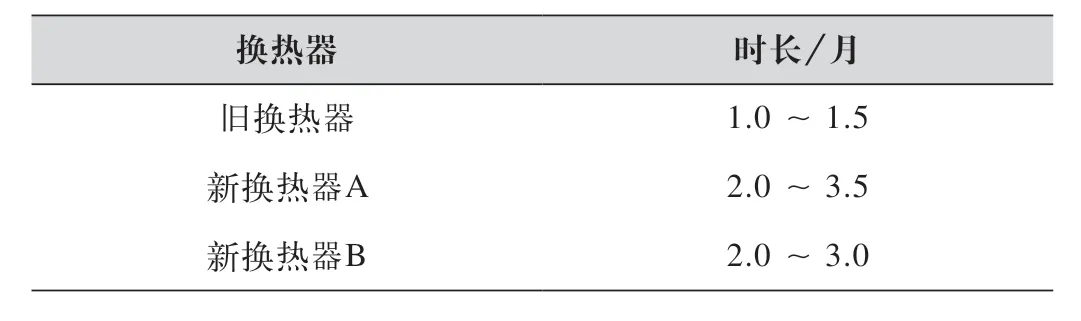

与此同时换热器的最大连续使用时长与之前的旧换热器的最大连续使用时长数据进行整理对比,通过数据对比,新更换的换热器由于面积余量的增加、换热器管程设计流速的增加和热阻系数的调整,提高了新换热器的使用时长,大大降低了换热器列管的除垢频率,对比数据见表5。

表5 新换热器测试结果

5 结语

此次运用Aspen EDR 换热器设计软件,完成了造粒水换热器的初步设计、校核工作和对最终换热器性能的整体测试,对比传统方式,优势如下:(1)Aspen EDR 软件能够通过列表或图表的形式形象地将换热器的关键数据呈现出来;(2) 运算效率高、准确率高(例如:校核过程需要考虑流体流速条件、面积余量、换热器振动问题、折流板设置(折流板的缺口率)等多个变量,多变量的调整工作量大、效率低且准确率无法保证)。

日常利用Aspen EDR 软件设计换热器时,为最大程度降低设计的换热器性能与未来真实换热器运行的性能差异,设计阶段应重点考虑:(1) 新设备的安装空间是否充足,应根据安装空间选择合适的换热器尺寸;(2) 设计前充分了解原工艺条件和期望达到的工艺条件(例如:目标温度、流体流量、最大允许压力损失);(3) 学会利用经验数据(如热阻系数);(4)学会利用设计过程中出现的振动、面积余量不足、介质流体流速低、ρv2的预警信息,进行针对性的优化处理。