焦炉煤气中苯族烃高回收率技术分析

2023-08-08贺文奇

贺文奇

(山西焦化股份有限公司,山西 洪洞 041600)

0 引言

在焦化生产过程中,苯族烃的回收主要是通过循环洗油吸收、过热蒸汽蒸馏等方式进行,但在整个生产过程中因受外界因素影响较多,因此导致了在实际生产过程中对苯族烃的回收率低下,其粗苯回收率对焦仅0.5%,极大影响了焦化厂生产效益的提升。

在对影响煤气中苯族烃回收率的因素进行分析后发现,贫油冷却器换热效率低下、排渣方式落后、贫油含苯量超标、入再生器过蒸汽流量不足等是导致苯族烃回收率偏低的主要因素。因此,针对性地提出了优化措施,即,提高贫油换热器的换热效率、采用湿法排渣、减少贫油含苯量、提高入再生器过蒸汽流量等,实现了对粗苯回收率的提升。根据实际应用表明,优化后粗苯的回收率对焦由0.5%提升到了1.7%,达到了行业领先水平,能够显著提升焦化企业的生产经济性。

1 粗苯回收效率影响因素分析

目前,对粗苯的回收主要是采用了循环洗油回收的方式,其属于一种比较简单的物理转换吸收过程。推动其回收的主要动力是在气液界面之间煤气中苯族烃的分压P1和循环洗油中溶解的苯族烃的分压P2之间的差值,这两个差值越大就越能推动煤气中苯族烃的回收。

而对压力差产生主要影响的是在粗苯回收过程中的贫油冷却器换热效率、排渣方式、贫油含苯量、入再生器过蒸汽流量等,其主要影响汇总如下[1]:

1.1 贫油冷却器换热效率影响

贫油冷却器换热效率主要是影响反应过程中的吸收温度。当吸收温度增加时会导致循环洗油中溶解的苯族烃的分压P2的增加,进而降低气液界面之间的压力差值。贫油冷却器换热效率越低会导致在反应过程中被吸收的温度就越多,气液界面之间的压力差值就越小。因此应该适当提高贫油冷却器的换热效率,提高气液界面之间的压力差值,促进煤气中苯族烃的回收。

1.2 排渣方式影响

排渣方式主要会影响到粗苯的蒸馏效果。目前采用的干法排渣排渣温度高、苯类物质含量高,导致对洗油的吸收质量降低,进而影响到对苯族烃的回收。因此需要改变排渣方案,降低排渣温度及废渣中苯类物质的含量。

1.3 贫油含苯量影响

系统工作时当吸收温度和煤气中苯族烃的分压确定时,贫油含苯量越高,就会导致苯族烃的分压P2增加,进而降低气液界面之间的压力差值,降低煤气中苯族烃的回收率。

1.4 入再生器过蒸汽流量影响

入再生器过蒸汽流量能够直接影响塔内的贫油含苯量,入再生器过蒸汽流量和塔内的贫油含苯量呈正比关系,但入再生器过蒸汽流量过高会导致循环洗油中年烃组分的流失,增加洗油消耗,因此需要合理地控制入再生器过蒸汽流量。

2 贫油冷却器换热效率优化

目前焦化厂所用的贫油冷却器多采用了同向换热结构,冷热介质的流向相同,换热效率较低,贫油进入到反应塔内的温度在32~36 ℃,温度较高,因此导致循环洗油中溶解的苯族烃的分压P2增加。因此提出了一种新的贫油冷却器换热结构[2],将换热器进行改造,使冷热介质流向相反,增加反应时的换热效率。

经过优化后,在相同工况下,实测进入到反应塔内的油温可以降低到25~27 ℃。贫油入塔油温的降低能够时塔后煤气中苯质量浓度由最初的1 000 mg/m3,提升到1 300 mg/m3。为了防止油温过低导致贫油冷却器出现限流问题,因此在系统中还加入了恒温控制装置,保证在反应过程中入塔油温不低于26 ℃,实现换热和工作稳定性的统一,优化前后的贫油冷却器冷却水走向如图1 所示[3]。

图1 优化前后贫油冷却器冷却水走向示意图

3 排渣方式优化

焦化过程中的洗脱苯是一个循环系统,煤气中的苯族烃被吸收后,要将吸收过苯族烃的洗油进行脱附操作,保证贫油内的含苯量不超过0.5%,只有这样才能提高粗苯的产量同时避免煤气中的含苯量超标。在焦化过程中循环洗油中的不饱和物质会发生聚合反应,生成大分子物质,导致循环洗油的相对分子质量等发生变化,影响洗油效果[4]。因此需要将循环系统中的部分物质进行再生,通过排渣的方式将生成的大分子类物质排出,从而保证循环洗油的质量。

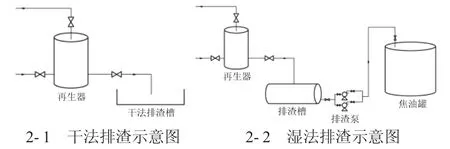

目前最常用的排渣方式主要是干法排渣,其废渣中含有大量的苯类物质,而且排渣时候的温度高,导致苯类物质挥发,对操作人员的身体会产生严重影响。因此本文提出了一种新的湿法排渣工艺,将开放式排渣更改为密闭式,降低了排渣温度和废渣中苯类物质的含量,能够精确地保证贫油内的含苯量不超过0.5%,提高焦化效果。干法排渣和湿法排渣如图2所示[5]。

图2 优化前后排渣系统示意图

4 贫油含苯量及入再生器过蒸汽流量优化

贫油含苯量是判断洗苯、脱苯效果的核心指标,在反应过程中系统内的贫油含苯量越高,洗苯塔内流出的煤气的含量就越高,煤气中苯族烃的含量就越低。因此在实际生产过程中需要控制塔内的含苯量不高于0.5%[6]。能够保证在反应温度为30 ℃的情况下,返回后煤气内的苯质量浓度不超过规定的1 500 mg/m3。

当系统内贫油含苯含量过高时,可以增加通过系统的蒸汽的消耗量,增加析出的粗苯中溶剂油的含量。一般情况下蒸汽消耗量和系统中粗苯的产量比为1.4∶1.0,在调整过程中需要严格按照该比例进行调整,避免系统中苯含量过高或者过低影响系统的反应效果。

焦化过程中的脱苯实际上属于一个加热蒸馏的过程,过热蒸汽在脱苯塔内扮演着提供反应热量和汽提的作用。提高进入脱苯塔内的过热蒸汽含量能够加速反应过程,提高贫油的洗苯效率和富油中粗苯的产量[7]。但入再生器蒸汽含量不能过高,否则会导致循环洗油中轻组分的消耗,使产生的粗苯质量下降,影响产品品质。

为了保证入再生器过热蒸汽含量的平稳性,一般是以脱苯塔塔顶的温度为调节依据[8],将其温度控制在90~92 ℃,此时入再生器过热蒸汽含量为脱苯塔额定蒸发量的85%,能够保证其整个反应过程中的稳定性和反应效率。

5 应用情况分析

目前,该新的煤气中苯族烃高回收率措施已经在化工企业投入应用,根据对应用前后的对比,在工况完全相同的情况下,粗苯回收率对焦可以由最初的0.5%提升到1.7%,有效地提升了苯族烃的回收率及粗苯的产量,具有极大的应用推广价值。

6 结论

为了解决焦化行业苯族烃回收率低、经济性差的不足,提出了提高贫油换热器的换热效率、采用湿法排渣、减少贫油含苯量、提高入再生器过蒸汽流量等优化措施,根据实际应用表明:

1)贫油冷却器换热效率低下、排渣方式落后、贫油含苯量超标、入再生器过蒸汽流量不足等是导致苯族烃回收率偏低的主要因素;

2)使冷热介质流向相反,能够增加反应时的换热效率,增加气液界面之间的压力差值,提高反应效率;

3)湿法排渣工艺能够降低排渣温度和废渣中苯类物质的含量,能够精确地保证贫油内的含苯量不超过0.5%,提高焦化效果;

4)在工况完全相同的情况下,粗苯回收率对焦可以由最初的0.5%提升到1.7%,有效提升了苯族烃的回收率及粗苯的产量。