考虑贫油和高边界压力的发动机顶环-缸套润滑与承载性能分析*

2023-02-06孟祥慧袁晓帅钱志高郭昌明

强 慧 刘 战 孟祥慧 袁晓帅 钱志高 郭昌明

(1.中国北方发动机研究所 天津 300400;2.上海交通大学机械与动力工程学院 上海 200240)

内燃机是船舶和车辆的主要动力装置,现阶段面临着更高的经济性和更低的排放性要求。活塞环-缸套系统是内燃机中最重要、工作条件最苛刻的摩擦副,同时也是内燃机摩擦损失和有害排放物的重要来源之一[1]。现有研究更多是基于富油润滑假设,认为缸套表面有足够的润滑油使活塞环工作面被油膜完全覆盖[2-4]。然而,为了降低润滑油消耗以及由此带来的污染物排放,通常通过活塞环布油和刮油对供油量进行严格控制。相关试验研究也表明,活塞环在工作过程中一般处于贫油润滑状态,并且在油膜出口区油膜破裂后无再形成[5-7]。随着排放法规的日益严格和进一步降低润滑油消耗及有害排放的需要,留在缸套壁面的润滑油量会进一步减少,这将导致活塞环的贫油程度进一步增加。在这种情况下,油膜润滑区只占活塞环环宽的一部分,其他区域被环间气体填充,活塞环处于油-气-固混合承载状态[8]。近年来发动机的峰值燃烧压力越来越高,很多柴油机都达到了25 MPa以上,燃烧上止点后在高爆压影响下气体承载更加不可忽略。因此,相比于富油润滑假设,贫油润滑更加贴合实际工况,建立活塞环-缸套系统的贫油润滑分析模型是非常必要的。贫油润滑下,油膜入口位置需要根据供油量来精确求解,油膜出口位置采用无再形成的Reynolds边界条件更加符合工程实际[9-11]。贫油润滑下,油-气-固混合承载所占比重,决定了活塞环-缸套系统的摩擦学性能,受润滑承载区和供油量的直接影响。因此针对活塞环-缸套系统展开贫油润滑下的润滑特性和承载研究,对揭示摩擦磨损机制和指导低摩擦设计提供有力的理论依据。本文作者在之前的研究中针对高速汽油机顶环-缸套系统研究了贫油润滑下的混合承载问题[8],文中将针对爆发压力更高的柴油机顶环-缸套系统,精确表征工作周期内的润滑和承载性能,从而为强化柴油机低摩擦设计提供技术支持。

1 理论建模

1.1 平均Reynolds方程

活塞环-缸套之间的油膜压力场,可以通过求解PATIR和CHENG[12-13]提出的平均Reynolds方程获取:

(1)

式中:φx、φs为流量因子,具体求解可以参考文献[12-13];μ是润滑油黏度(Pa·s);ρ是润滑油密度(kg/m3);U是摩擦副相对运动速度(m/s);σ表示活塞环与缸套的综合表面粗糙度(μm);p是平均油膜压力(Pa);h是名义油膜厚度(μm)。

1.2 膜厚方程

活塞环与缸套之间的膜厚hring(μm)可以表示为

hring(t,x)=hmin+hs(x)

(2)

(3)

式中:hmin为活塞环与缸套之间的最小膜厚(MOFT);hs(x)为活塞环自身型线引起的膜厚变化;δ为活塞环桶高;b为活塞环环宽。

1.3 活塞环径向受力

如图1所示,活塞环在贫油润滑下,其工作面处于混合承载状态,对活塞环径向受力采用准静态的方法处理,可以表示为

Fgas+Ft=Fgas1+Fhyd+Fasp+Fgas2

(4)

式中:Fgas为活塞环背面气体作用力;Ft为活塞环弹力;Fhyd为油膜承载力;Fasp为接触承载力;Fgas1和Fgas2为活塞环-缸套间入口区与出口区的气体承载力。

计算过程中,将通过调整最小膜厚hmin来实现径向的受力平衡。

图1 活塞环受力

1.4 边界条件

根据油膜入口位置的特点,活塞环-缸套系统的润滑状态可以概括为富油润滑和贫油润滑2种情况。如图1所示,富油润滑下,活塞环被缸套表面的润滑油完全覆盖,油膜入口位置为活塞环前端(Xin=Rin,相对于运动方向),富油下的油膜破裂后会在运动后端再形成,破裂位置Xr根据出口边界条件确定,可以表示为

(5)

贫油润滑下,活塞环工作面只有部分被润滑油覆盖,油膜入口位置Xin需要根据供油量(hsupply)来确定:

p(Xin)=p1

(6)

q(Xin,t)=qsupply(Xin,t)

(7)

qsupply(Xin,t)=Uhsupply

(8)

(9)

式中:p1为t时刻对应的入口气体压力(Pa);qsupply是入口的供油量(m/s);hsupply是缸套表面供油膜厚(μm)。

贫油润滑下油膜破裂后不会再形成,油膜破裂位置Xr根据贫油润滑下的出口边界条件确定:

(10)

式中:p2为t时刻对应的活塞环运动后端气体压力(Pa),在燃烧上止点后该压力非常大。

1.5 润滑油黏度

温度和压力是对润滑油黏度影响最为突出的因素。通过Vogel模型[14]可以确定润滑油黏度与温度和压力的关系,可表示为

(11)

式中:a0是润滑油处于参考温度时的黏度(Pa·s);T1、T2是Vogel系数(℃)。

在发动机工作过程中,假设缸套的温度即是缸套上附着的润滑油的温度,且周向方向上温度不变,则缸套上某一点处的温度可以表示[15]为

(12)

式中:Ttdc是上止点处缸套的温度;Tmid是冲程中间处缸套的温度;Tbdc是下止点处缸套的温度;s是缸套上某点与上止点的距离(m);S是冲程(m)。

1.6 摩擦损失

混合润滑状态下,摩擦力(Ff,N/m)由流体剪切摩擦力(Ffs)和接触摩擦力(Ffasp)两部分组成:

Ff=Ffs+Ffasp

(13)

(14)

(15)

式中:φf、φfs为剪切流量因子;K0=0.12为边界摩擦因数;pasp为接触压力(Pa),采用GT接触模型进行计算[16]。

2 结果及分析

文中基于某型号柴油机整机的顶环-缸套系统,建立贫油润滑状态下的混合润滑分析模型,缸套壁面供油膜厚为3 μm。表1给出了整机和活塞环-缸套参数。图2给出了工作周期内的环间压力分布。

表1 整机和活塞环-缸套参数

图2 环间压力分布

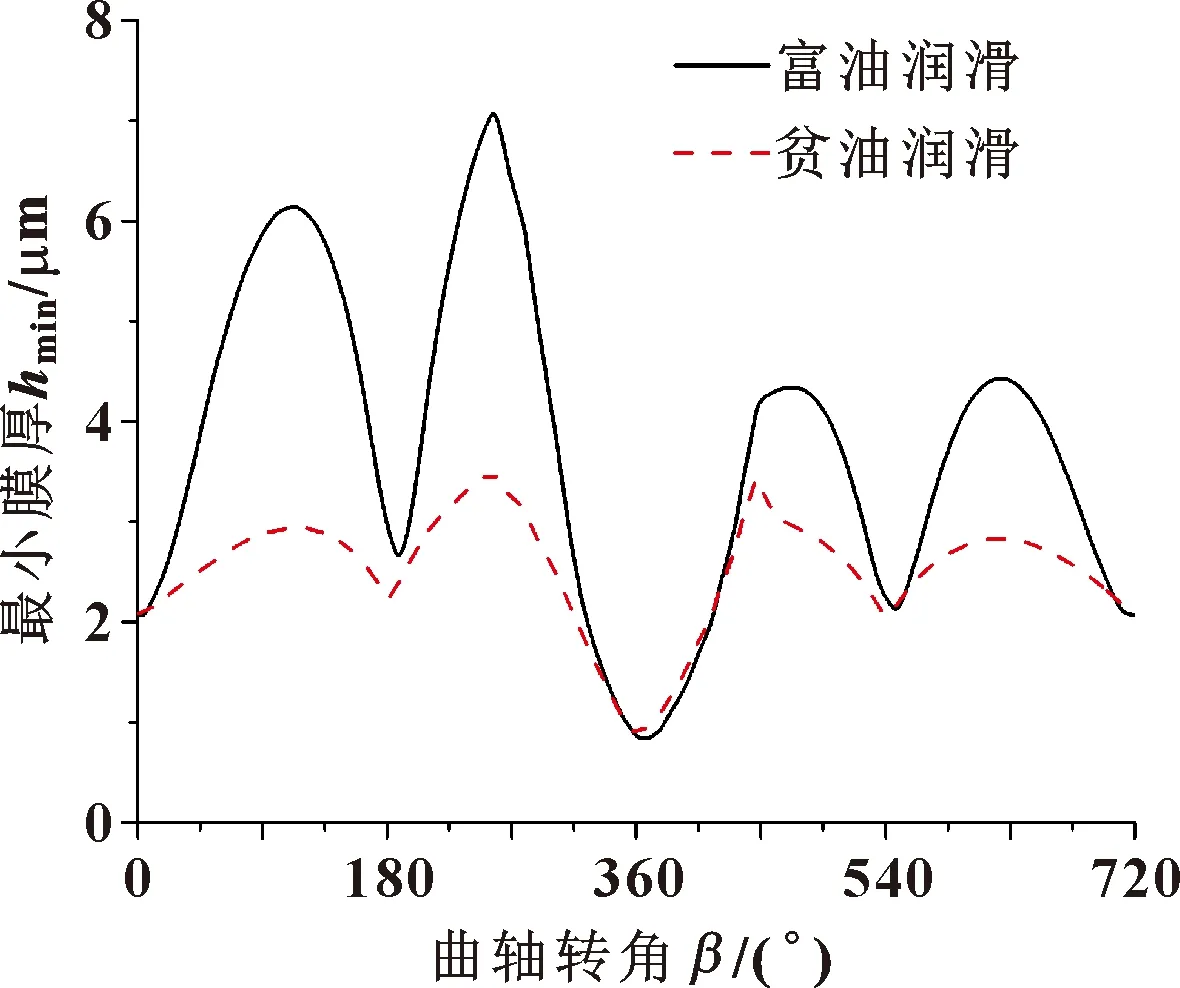

图3给出了富油润滑和贫油润滑下最小油膜厚度的对比。可以看出,受到供油量的影响,贫油下的最小膜厚明显小于富油润滑,特别是在冲程中部。在止点位置附近,由于活塞运动速度小,油膜动压效应不明显,贫油和富油下的最小膜厚很接近。通过对比可以看出,富油和贫油最小膜厚模拟结果总体相差较大,考虑供油量影响的贫油润滑分析更加贴近发动机实际工况。

图3 富油和贫油最小膜厚对比

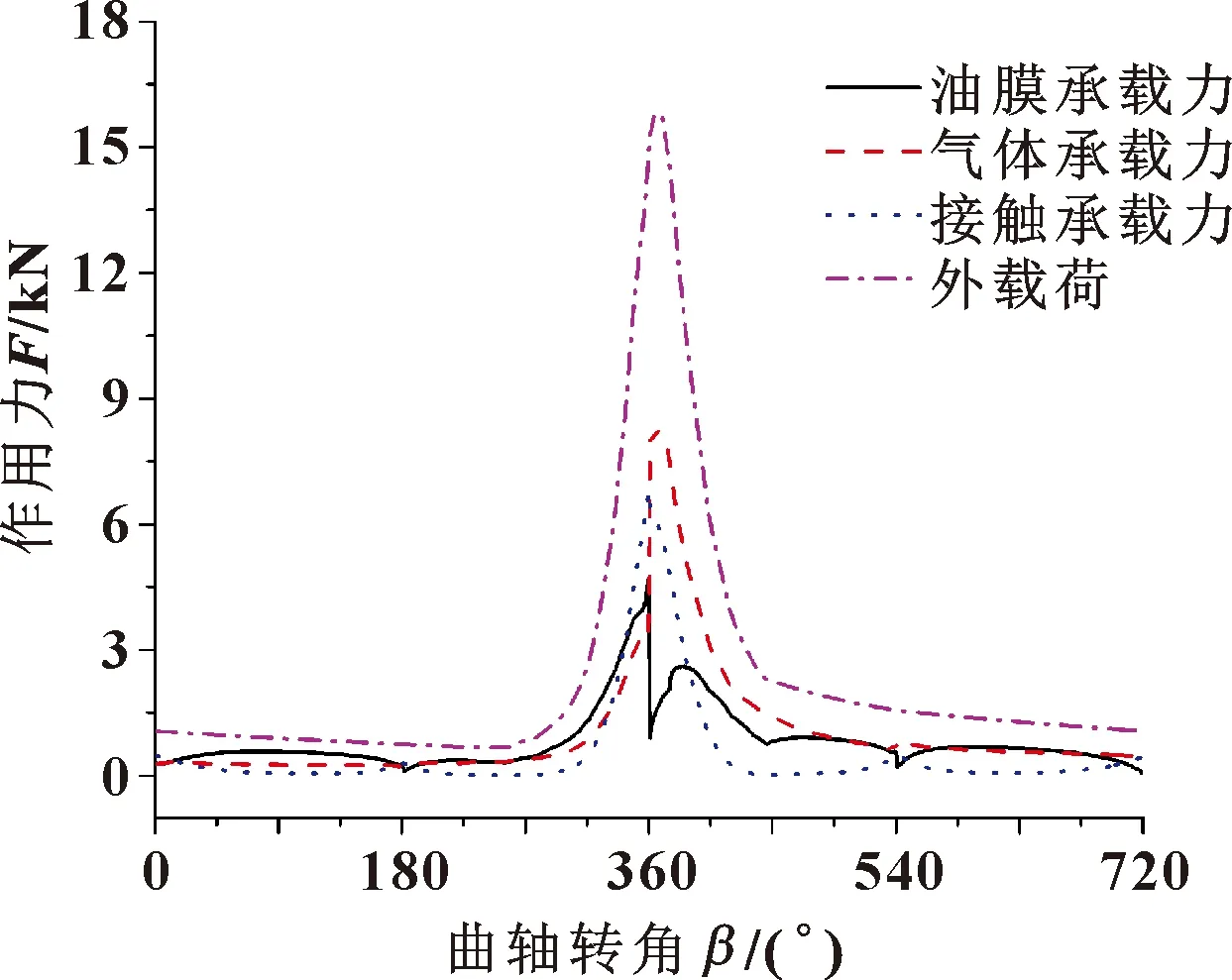

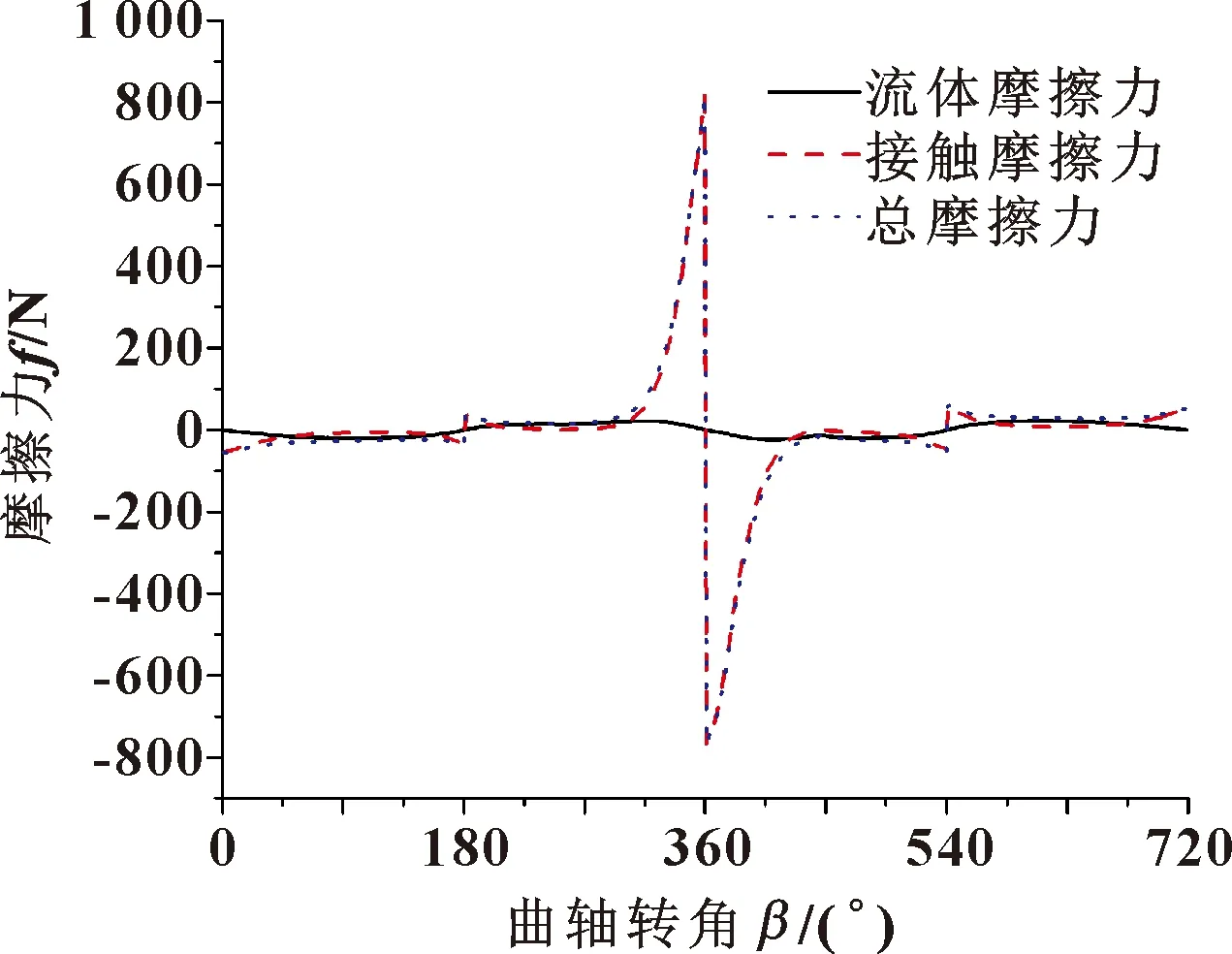

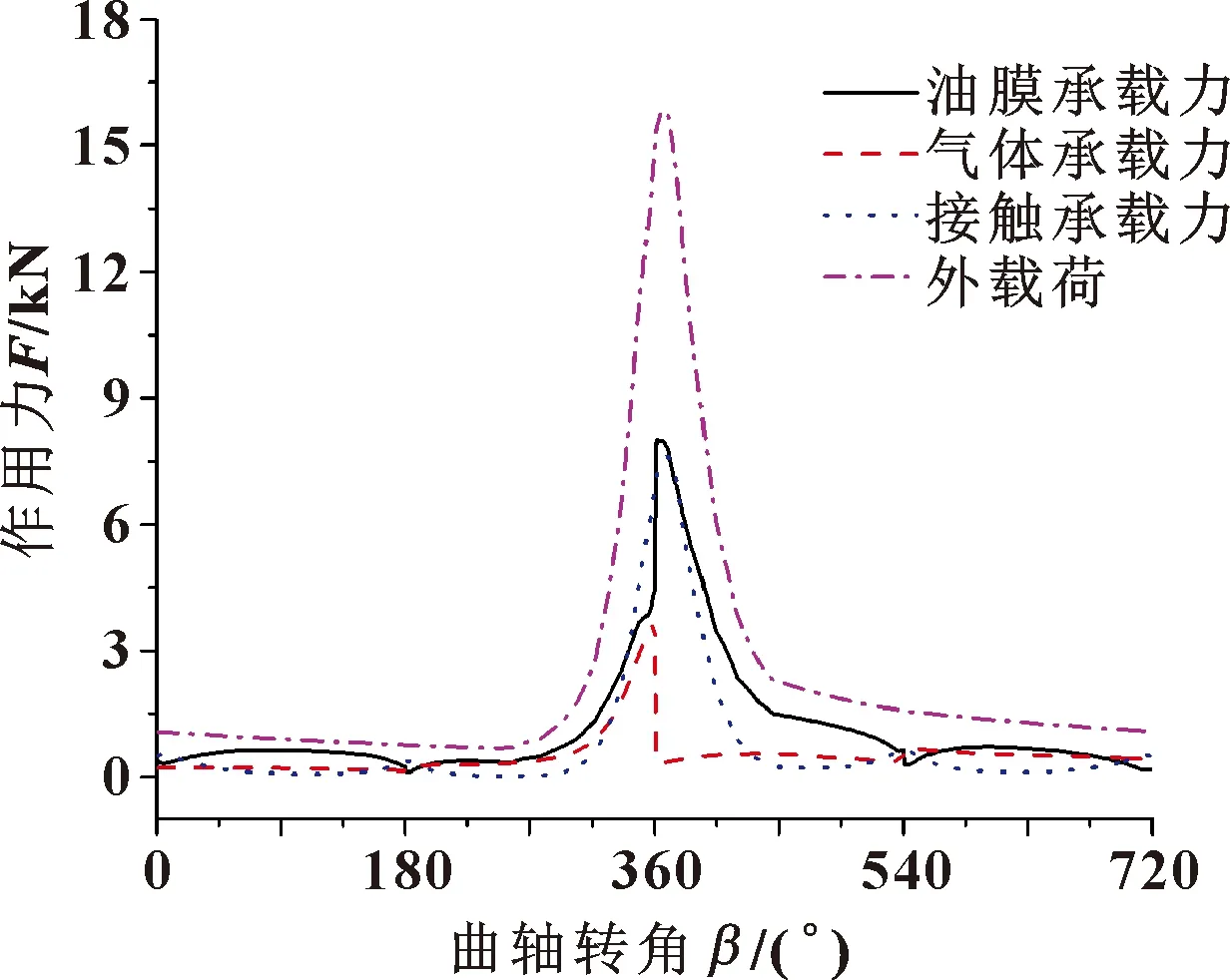

图4和图5分别给出了贫油润滑下,作用在活塞环表面的承载力和摩擦力的变化趋势。

图4 活塞环作用力变化趋势(无再形成边界条件)

图5 摩擦力变化趋势

由图4可以看出,随着曲轴转角的不同,油膜-气体-接触承载力所占比重差异明显。受到强化柴油机高爆压的影响,气体承载力在整个工作周期内所占比重不可忽略,在点火上止点附近的气体承载力甚至大于油膜承载力和接触承载力。油膜承载力在整个工作周期内均占比很大,在冲程中部油膜承载占主导。接触承载主要在止点位置附近,此时动压效应不明显,接触承载占主导。由图5的结果可以看出,活塞环-缸套的摩擦力在冲程中间以流体摩擦力为主,在止点前后以接触摩擦力为主。尤其是在点火上止点前后,由于接触承载力很大,导致接触摩擦力也陡然升高。

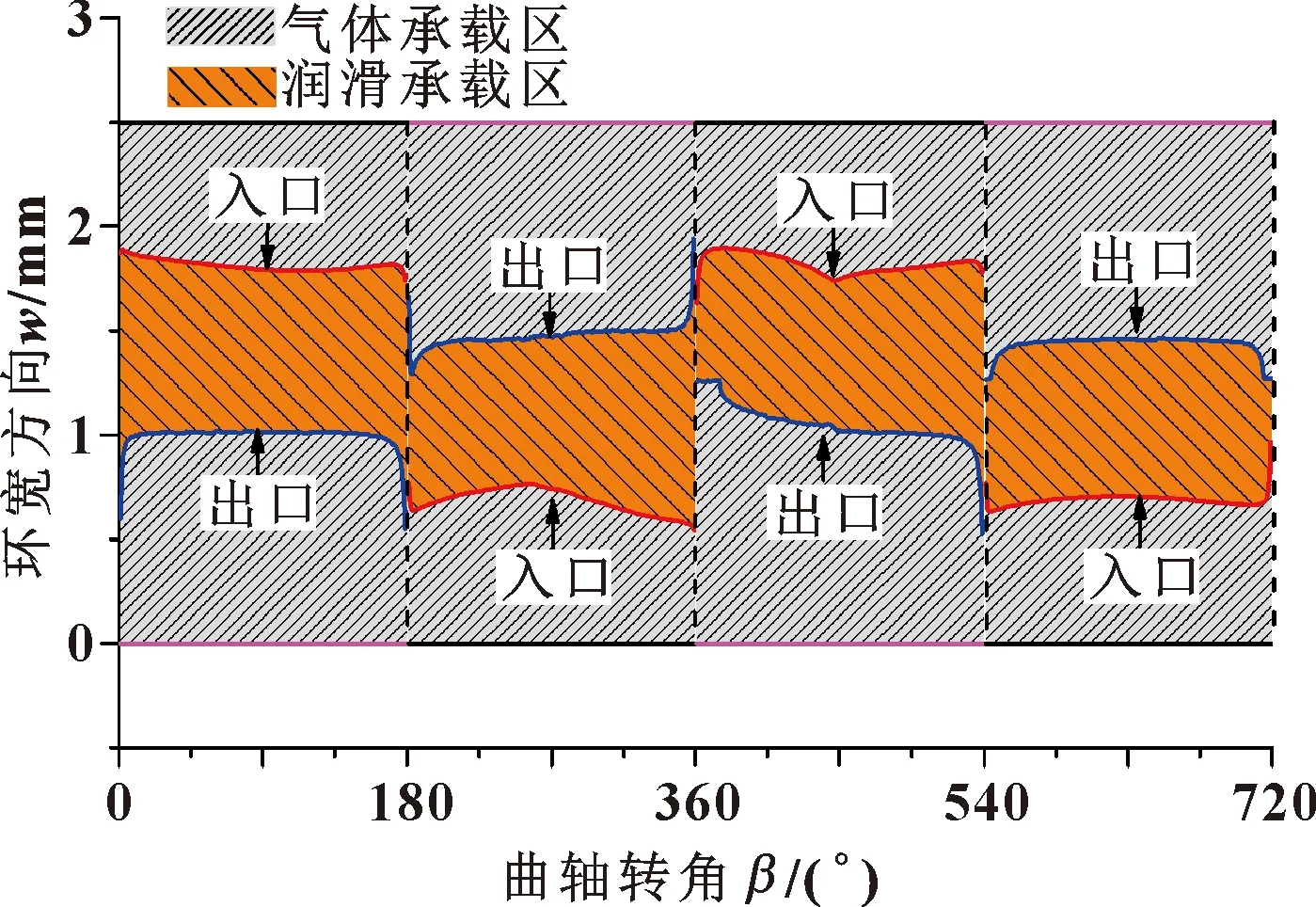

贫油润滑下气体承载力的大小受到承载区的影响,图6给出了工作周期内,润滑承载区和气体承载区的变化趋势。可以看出,受到供油量的影响,油膜承载区只占环宽的一部分。在文中给定的3 μm供油膜厚下,润滑承载区小于气体承载区,导致高边界压力下气体承载所占比重很大。图7给出了整个工作周期内压力场的变化趋势。通过图7(a)和图7(b)可以看出,油膜压力场和气体压力场分布在轴向存在边界,这与图6中的结果相互验证。

图6 油膜入口和出口位置变化

图7 压力场分布

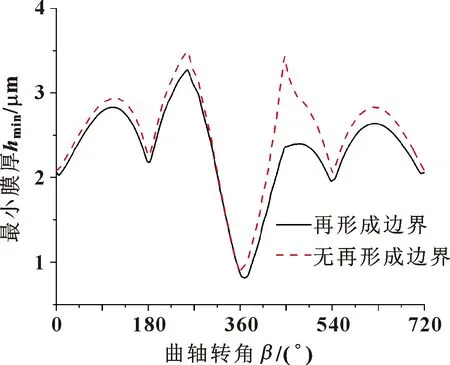

贫油润滑下,出口区破裂后难以再形成油膜压力,因此文中研究使用无再形成边界条件。为了更加清晰地了解2种边界条件对活塞环-缸套系统贫油润滑的影响,图8和图9给出了2种边界条件的计算结果对比和分析。图8中给出了贫油润滑下2种边界条件下的最小膜厚结果对比,再形成边界条件下的最小膜厚明显小于无再形成边界条件下的计算结果。这是因为再形成边界条件下,气体承载区只存在于油膜入口位置到活塞环运动前端,入口位置到运动后端被认为由油膜全部填充,从而忽略了出口区的气体承载力。再形成边界条件下,油膜破裂位置处压力为0再慢慢增长到后端边界压力。无再形成边界条件下,从油膜破裂位置到活塞环运动后端均被高压气体填充,因此无再形成边界条件下气体承载力提供了更多支承。图9是与图4相对应的,当假设出口区油膜再形成时的承载性能,可见再形成边界条件下气体承载力明显减小,油膜承载力和接触承载力明显增大。

图8 2种边界条件最小膜厚对比

图9 活塞环作用力变化趋势(再形成边界条件)

3 结论

考虑活塞环-缸套系统的贫油润滑和高爆发压力影响,基于无再形成边界条件研究了贫油条件下的润滑和承载问题,具体结论如下:

(1)贫油润滑下,受供油量影响,润滑承载区只占环宽的一部分,其余区域被环间气体填充,无再形成出口边界更贴合工程实际。

(2)高边界气体压力下,活塞环-缸套间的气体承载力不可忽略,特别是在点火上止点附近,高爆发压力下的气体承载力甚至会大于油膜承载力和接触承载力。