Inconel 718 合金表面纳米多层CrAlN/CrN涂层的制备及高温摩擦学性能研究

2023-06-05宋宇涛李春玲张淑珍尚伦霖张广安

宋宇涛,李春玲,张淑珍,尚伦霖,张广安

(1.兰州理工大学机电工程学院,甘肃 兰州 730050;2.中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州 730000)

0 前 言

Inconel 718 合金因具有良好的抗氧化、抗疲劳、抗蠕变和焊接、加工性能,以及较高的强度和长期组织稳定性而被广泛应用于航空、航天、冶金和核能等领域[1]。然而,表面硬度低、耐磨性差等问题严重影响了以Inconel 718 合金为基材的轴、轴承、转子等关键运动零部件在高频、高载、高温交互作用工况中的服役寿命。因此,优化基材的力学性能和摩擦学性能,对提高以Inconel 718 合金为基材的零部件在极端工况下的使用性能至关重要。

制备耐磨防护涂层是改善基材表面硬度和耐磨性的有效方法之一[2],国内许多研究者开展了Inconel 718 合金表面涂层制备和相关性能研究的工作。夏思瑶等[3]采用化学气相沉积技术在Inconel 718 合金表面制备了铝化物涂层,研究了涂层及基体在650 ℃的高温持久性能及在455 ℃的疲劳性能,发现铝化物涂层试样的高温持久性能相比于基体小幅提高,铝化物涂层也在一定程度上降低了基体的疲劳性能。丁坤英等[4]采用超音速火焰喷涂技术在Inconel 718 合金表面制备了WC-17Co 涂层,考察了涂层在室温至300 ℃温度范围内的疲劳性能,发现涂层的疲劳寿命在该温度范围内随环境温度的上升而下降。廖孟德[5]采用多弧离子镀技术在Inconel 718 合金表面制备了氧化铬涂层,研究了涂层在室温至800 ℃范围内的摩擦学性能,发现涂层在800 ℃条件下具有最低的磨损率。付英英等[6]采用磁控溅射技术在不锈钢基材上制备了CrN 和CrAlN 涂层,考察了涂层在不同介质中的摩擦磨损机理。李文生等[7]采用多弧离子镀技术在316 不锈钢基体表面制备CrAlN 单层和CrN/CrAlN 多层涂层,研究了涂层在海水环境中的腐蚀磨损性能。此外,由于纳米多层结构涂层具有较高的硬度和韧性[8,9],而被广泛用作切削刀具表面的减磨耐磨涂层。目前,在Inconel 718 合金表面制备多层、纳米多层结构涂层及其高温摩擦学性能的研究工作较少,其制备工艺和性能还需要进一步研究。为此,本工作采用多弧离子镀技术在Inconel 718 合金表面制备纳米多层CrAlN/CrN 涂层,分析其相组成、微观结构、力学性能和在不同温度下的摩擦学性能,并对相关磨损机制进行探究,为Inconel 718合金基材零部件在不同温度条件下的表面耐磨防护提供参考。

1 试 验

1.1 涂层制备

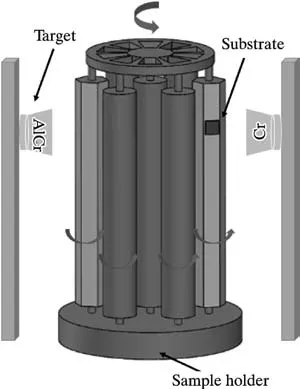

采用多弧离子镀沉积系统,通过溅射AlCr 靶[64%(质量分数,下同)Al+36%Cr]和Cr 靶(纯度99.9%),在Inconel 718 合金基体(30 mm×30 mm×2 mm)表面沉积CrAlN/CrN 涂层。首先将Inconel 718 合金基体抛光至表面粗糙度Ra≤0.25 μm,再分别使用石油醚和无水乙醇超声清洗15 min,并用干燥N2吹干后固定在样品架上。涂层沉积前将基体加热到420 ℃,并抽真空至4×10-3Pa 后通入100 mL/min 高纯度Ar 气,在200 V偏压下解离、蚀刻基体40 min。随后通入高纯度N2并保持腔内压强为4 Pa,先开启Cr 靶沉积CrN 过渡层,再同时开启AlCr 靶和Cr 靶,通过样品转架的自转和公转沉积厚度及成分均匀的CrAlN/CrN 层,图1 为基体装夹方式及转架示意图。沉积过程中,基体偏压为50 V,靶基距为20 cm,转速为3 r/min,沉积时间为90 min,详细参数见表1。

表1 CrAlN/CrN 涂层的沉积参数Table 1 Deposition parameters ofCrAlN/CrN coating

图1 基体装夹方式及转架示意图Fig.1 Schematic diagram of substrate clamping method and sample holder

1.2 涂层表征

采用PANalytical 型X 射线衍射仪(XRD)分析涂层的物相结构,以Cu Kα 射线源作为X 射线发射源,扫描速度为7 (°)/min,扫描范围为20°~90°。使用微区XRD 对磨痕内部进行测试。采用TESCAN MIRA3 型扫描电子显微镜(SEM)观察涂层的表面形貌和横截面的微观结构,并通过SEM 配套的能谱仪(EDS)测量涂层中元素的含量。使用PerkinElmer PHI-5702 型X 射线光电子能谱仪(XPS)分析涂层中元素的化学态。采用TTX-NHT2 型纳米压痕仪表征涂层的硬度和弹性模量,在涂层表面进行了4 次测试并计算其平均值,其中金刚石压头的法向载荷为30 mN,最大压痕深度设定为250 nm,为避免基材对涂层的影响,压痕的深度小于涂层厚度的1/10。通过CST3 型划痕测试仪评估涂层和基体之间的结合力,施加载荷为1~100 N,划痕长度为5 mm。

1.3 摩擦学试验

使用UMT Tribolab 型往复式摩擦磨损试验机在室温、350 ℃和650 ℃下研究涂层和Inconel 718 合金基体的摩擦学性能,采用直径为6 mm 的Al2O3球作为对磨副,设置参数如下:往复滑动频率2 Hz,法向载荷2 N,摩擦时间1 800 s,往复行程长度5 mm。使用D-100 型二维轮廓仪测量涂层磨痕的横截面面积,每个磨痕上至少选择3 个不同位置,通过式(1)计算磨损率(W):

式中,V为磨痕的磨损体积,mm3;F为法向载荷,N;S为磨痕总长度,mm。

2 结果与讨论

2.1 涂层结构与微观形貌

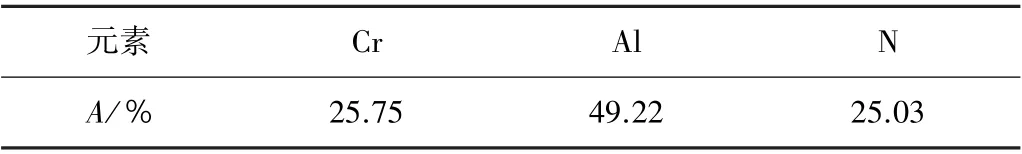

表2 为CrAlN/CrN 涂层的成分。图2 为CrAlN/CrN 涂层的XRD 谱,涂层存在4 个衍射峰,分别对应于fcc-CrN 相的(111)、(200)、(220)和(311)晶面。图2中的衍射峰与CrN 的标准PDF 卡片76-2494 中对应的峰位大致相同,但仍有略微的偏差,这归因于半径较小的Al 原子取代了Cr 原子,通过固溶形式存在于CrN 晶格内,从而引起晶格参数的变化,使衍射峰发生偏移。据报道[10],涂层的择优取向由应变能(Uhkl)和表面能(Shkl)确定。当由表面能主导时,涂层沿(200)晶面生长;当由应变能主导时,涂层则沿着(111) 晶面生长[11]。因此,CrAlN/CrN 涂层在(200)晶面具有择优取向,意味着涂层的生长主要由表面能控制。

表2 CrAlN/CrN 涂层的成分(原子分数) %Table 2 Composition ofCrAlN/CrN coating(atomic fraction)%

图2 CrAlN/CrN 涂层的XRD 谱Fig.2 XRD patterns ofCrAlN/CrN coating

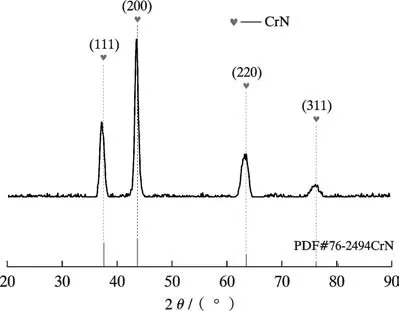

图3 为CrAlN/CrN 涂层表面和截面的SEM 形貌。从图3a 中可以看出,CrAlN/CrN 涂层表面粗糙度较大,粗糙度均值约为400 nm,此外,涂层表面分布着许多微孔洞和金属液滴,呈现多弧离子镀制备硬质涂层的典型形貌特征。从图3b 中可以看出,涂层的微观结构呈柱状生长方式,无明显的缺陷,这有助于改善涂层的力学性能。此外,CrAlN/CrN 涂层由底部的CrN 过渡层和顶部的CrAlN/CrN 纳米多层组成,厚度分别为2.32 μm和7.64 μm,CrAlN/CrN 涂层总厚度为9.96 μm。同时,对图3b 中涂层截面A 区域放大后可观察到明暗相间的层状条纹(如图3c 所示),表明涂层为纳米多层结构。

图3 CrAlN/CrN 涂层表面和截面的SEM 形貌Fig.3 Surface and cross-sectional morphologies of CrAlN/CrN coating

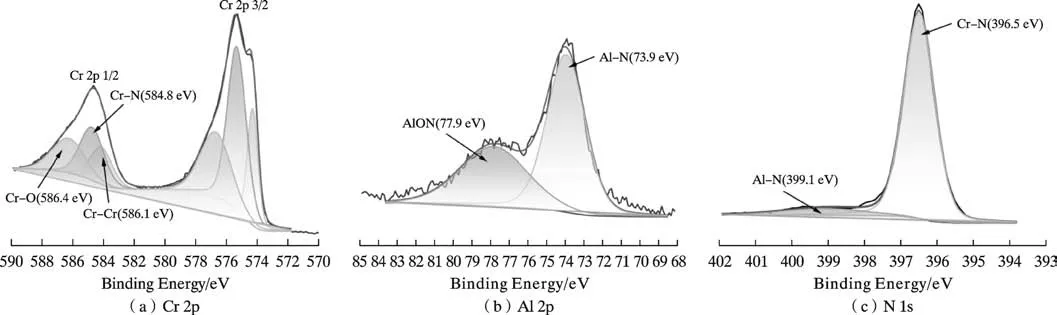

图4 为CrAlN/CrN 涂层的XPS 谱。图4a 中,Cr 2p 3/2 和Cr 2p 1/2 可拟合为584.1,584.8,586.4 eV 附近的3 个峰,分别对应于Cr-Cr、Cr-N 和Cr-O 键[12]。拟合图4b 后获得2 个峰,位于73.9 eV 处的峰对应于Al-N键,位于77.9 eV 处的峰则对应于氮氧化铝[13]。图4c 中呈现出Cr-N 键的强峰,位于396.5 eV 处,而399.1 eV 附近的弱峰则对应于Al-N 键[14]。XRD 谱(图3)和XPS谱(图4)均表明CrAlN/CrN 涂层中以CrN 相为主。

图4 CrAlN/CrN 涂层的XPS 谱Fig.4 XPS patterns of CrAlN/CrN coating

2.2 涂层的力学性能

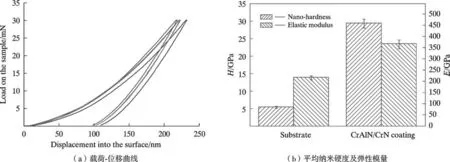

图5 为CrAlN/CrN 涂层的载荷-位移曲线和平均纳米硬度(H) 及弹性模量(E)。表3 为CrAlN/CrN 涂层及Inconel 718 合金基体的力学性能。

表3 CrAlN/CrN 涂层及Inconel 718 合金基体的力学性能Table 3 Mechanical properties ofCrAlN/CrN coating and Inconel 718 alloy substrate

图5 CrAlN/CrN 涂层的载荷-位移曲线和平均纳米硬度及弹性模量Fig.5 oad-displacement curves and average nano-hardness and elastic modulus

由图5 和表3 可以看出,CrAlN/CrN 涂层的硬度和弹性模量均远远高于Inconel 718 合金基体。此外,H/E能够反映抵抗弹性应变失效能力,而H3/E2能够反映抵抗塑性变形的能力[15,16]。CrAlN/CrN 涂层的H/E和H3/E2均大于Inconel 718 合金基体。以上结果表明纳米多层CrAlN/CrN 涂层具有良好的抵抗弹性应变和塑性变形的能力,这有利于提高涂层的耐磨性。

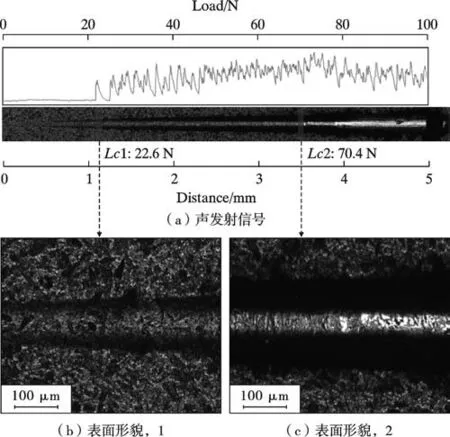

图6 为CrAlN/CrN 涂层在划痕测试载荷变化期间产生的声发射信号和划痕的表面形貌。划痕试验开始时,表面痕迹较浅,载荷增大到22.6 N 时,声信号发生突变,划痕表面出现微小的裂纹,这表示涂层开始失效,此时的临界载荷为Lc1,通常被定义为裂纹起始点[17]。随着载荷继续增大,涂层开始连续剥落,划痕中有基体裸露,此时的临界载荷为Lc2,通常用于定义涂层的结合力[18]。据此分析,Inconel 718 合金表面CrAlN/CrN 涂层的Lc2 值约为70.4 N,CrAlN/CrN 涂层与基体表现出良好的膜-基结合力。

图6 CrAlN/CrN 涂层在划痕测试载荷变化期间产生的声发射信号和划痕的表面形貌Fig.6 Acoustic emission signal and surface morphologies of CrAlN/CrN coating during scratch test load change

2.3 涂层的摩擦学行为

图7 为CrAlN/CrN 涂层和Inconel 718 合金基体在室温(RT)、350 ℃和650 ℃下的摩擦系数曲线和磨损率。由图7a 可以看出,涂层在室温和350 ℃下的摩擦测试中经过短时间跑合后进入稳定期,摩擦系数分别约为0.5 和0.7,相比Inconel 718 合金显得低而稳定;当温度升高到650 ℃时,涂层的摩擦系数与Inconel 718合金相当,稳定阶段降至0.33 左右,达到涂层的最低摩擦系数,这主要是由于涂层在高温摩擦过程中发生了氧化,涂层在连续的摩擦过程中形成了氧化物层而产生润滑效果,从而降低了摩擦系数[19]。如图7b 所示,CrAlN/CrN 涂层在室温和350 ℃下的磨损率分别为1.5×10-6mm3/(N·m)和1.7×10-6mm3/(N·m),远远低于Inconel 718 合金的6.2×10-5mm3/(N·m)和1.9×10-4mm3/(N·m),表现出优异的耐磨性能。650 ℃时涂层的磨损率较Inconel 718 合金明显升高,约为1.2×10-5mm3/(N·m),这可能是由于涂层在高温下硬度降低,导致涂层磨损加剧。

图7 CrAlN/CrN 涂层和Inconel 718 合金基体的摩擦系数曲线及磨损率Fig.7 Friction coefficient curve and wear rateof CrAlN/CrN coating and Inconel 718 alloy substrate

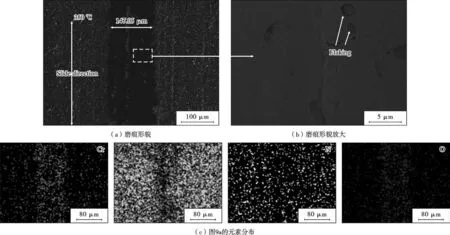

为了进一步探究CrAlN/CrN 涂层的磨损机理,分别对CrAlN/CrN 涂层在不同温度下的磨痕形貌进行分析。CrAlN/CrN 涂层在室温下的磨痕形貌及元素分布见图8。在室温下,涂层的磨痕较浅,磨痕宽度为182.19 μm,磨痕表面较为光滑,部分区域分布着少量磨粒,磨损机制主要为磨粒磨损。图8c 表明,磨损痕迹内O 元素较为富集,表明涂层在室温下磨损时也会发生轻微的氧化现象。

图8 CrAlN/CrN 涂层在室温下的磨痕形貌及元素分布Fig.8 Wear trace morphologies and elemental distribution of CrAlN/CrN coating at room temperature

CrAlN/CrN 涂层在350 ℃下的磨痕形貌及元素分布见图9。350 ℃时,可以观察到磨痕的宽度(147.05 μm)小于室温下的宽度,其磨痕内部平整光滑,并未发现材料黏附或磨屑堆积的现象,只出现了少量片状剥落的情况,这是由于在负载条件下的摩擦过程中,应力集中在中心接触区域,产生微裂纹,随着摩擦过程的继续,裂纹不断扩展,最终使涂层发生剥落,磨损机制主要为疲劳磨损。图9c 显示Al 元素主要分布在涂层未磨损区域,而Cr 和O 元素富集在磨痕内,表明涂层在350 ℃下的摩擦过程中形成了部分Cr 的氧化物。

图9 CrAlN/CrN 涂层在350 ℃下的磨痕形貌及元素分布Fig.9 Wear trace morphologies and element distribution of CrAlN/CrN coating at 350 ℃

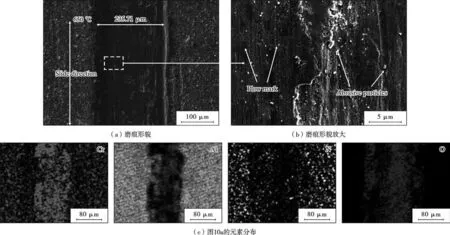

CrAlN/CrN 涂层在650 ℃下的磨痕形貌及元素分布见图10。650 ℃时,可以观察到磨痕的宽度(235.71 μm)相比室温和350 ℃下的更宽,表明涂层在650 ℃下的磨损较为严重。观察发现,磨痕内分布着大量磨屑颗粒,同时还出现了许多平行于滑动方向的犁沟,这是摩擦过程中磨粒划伤涂层表面造成的。CrAlN/CrN涂层在650 ℃下的磨损机制以磨粒磨损为主。图10c显示磨痕内出现了Cr 和O 元素的富集,表明磨痕内形成了Cr 的氧化物。

图10 CrAlN/CrN 涂层在650 ℃下的磨痕形貌及元素分布Fig.10 Wear trace morphologies and element distribution of CrAlN/CrN coating at 650 ℃

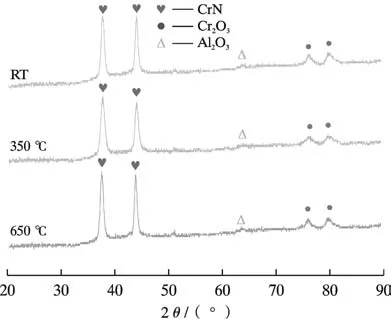

此外,随着测试温度的升高,磨痕内部的Cr 氧化物富集现象愈加明显,大量的氧化物覆盖在磨痕表面,使EDS 分析时得到的Al 元素含量明显降低。为了进一步分析涂层的摩擦产物,对磨痕内部进行XRD 分析,CrAlN/CrN 涂层在不同温度下磨痕内的高分辨XRD 谱如图11 所示。由图11 可知,涂层在不同温度下的衍射峰位置相同,包括涂层本身的CrN 强峰,以及Cr2O3和Al2O3的弱峰,表明涂层在不同温度下摩擦时均发生了氧化现象。

图11 CrAlN/CrN 涂层在不同温度下磨痕内的高分辨XRD 谱Fig.11 High-resolution XRD patterns ofCrAlN/CrN coating within the wear marks at different temperatures

3 结 论

(1)通过多弧离子镀技术沉积了纳米多层CrAlN/CrN 涂层,其主要由fcc-CrN 相组成,在(200)晶面择优取向。涂层由CrN 过渡层和CrAlN/CrN 纳米多层组成,总厚度约9.96 μm。

(2)CrAlN/CrN 涂层的硬度高达(29.3±1.2) GPa,H3/E2为(0.189±0.019) GPa,相比于Inconel 718 合金基体显著提高。涂层与合金基体间的结合力约为70.4 N,表现出良好的结合强度。

(3)CrAlN/CrN 涂层在不同温度下摩擦时均有氧化现象发生,且氧化现象随着温度的升高而加剧。此外,涂层在室温和350 ℃下表现出优良的耐磨性,磨损机制分别以磨粒磨损和疲劳磨损为主;在650 ℃下磨损率升高,主要表现为磨粒磨损。