聚醚醚酮化学镀Ni-P 及Ni-Cu-P 镀层微观结构及性能对比研究

2023-06-05周柏玉

周柏玉

(郴州职业技术学院现代装备制造学院,湖南 郴州 423000)

0 前 言

聚醚醚酮(PEEK)及其复合材料这种特种工程塑料因具有优异的耐热稳定性、耐腐蚀性、阻燃性、耐疲劳性和高的比强度等特性,在航空航天、汽车、电子电气领域应用广泛[1]。然而无论是聚醚醚酮本身还是经掺杂改性后的聚醚醚酮复合材料,其导电性相对金属而言还相差甚远。导电性差而造成其对电磁波的屏蔽效果差的缺点,使得聚醚醚酮及其复合材料在电子电气领域的应用受到限制。

为了解决聚醚醚酮电磁屏蔽效果差的问题,本团队利用化学镀技术在聚醚醚酮表面沉积了一层Ni-P二元合金[2,3],镀Ni-P 后的聚醚醚酮展现出了良好的耐蚀性和优异的电磁屏蔽性能。但是在使用过程中发现Ni-P 镀层容易在空气中因氧化而失去光泽,且因硬度不高,在与其他零件相互作用时会出现磨损。为了提高Ni-P 镀层的性能,满足化学镀镀层的更高使用要求,常在Ni-P 镀液中引入Cu、W、Co、Mo 等第三元素[4-7]。研究发现,在Ni-P 镀液中引入Cu 元素获得的Ni-Cu-P 三元合金相对于Ni-P 二元合金具有更好的耐磨性、耐蚀性和导电性[8]。研究还发现,Cu 元素在化学镀过程中既可以是稳定剂又可能是催化剂[9,10],起稳定剂作用时,将抑制Ni 元素的沉积,使镀层更为均匀和致密;起催化剂作用时,将加速Ni 元素的沉积,恶化镀层形貌。材料的性能是由其内部结构决定的,因Cu 元素对镀层结构的影响是多变的,所以Cu 元素对镀层性能的影响也会存在多种可能。上述关于Ni-Cu-P镀层性能的研究中,硫酸铜(CuSO4·5H2O)的浓度都较高,且多集中在对比Ni-P 和Ni-Cu-P 镀层在盐或碱溶液中的耐蚀性,而关于Ni-P 和Ni-Cu-P 镀层在HNO3溶液中的耐蚀性的对比研究还未见到。为此,本工作在Ni-P 镀液中加入低浓度CuSO4·5H2O(0.400 g/L),探索了低浓度CuSO4·5H2O 对镀层沉积速率及结构的影响,对比研究了Ni-P 和Ni-Cu-P 镀层的耐磨性和电磁屏蔽性能以及在3.5%NaCl 和16.8%HNO3溶液中的电化学性能。

1 试 验

1.1 原 料

基体材料选择由吉大特塑工程研究有限公司提供的碳纤维(CFS)体积分数为30%、经压模成型制备而成的碳纤维增强聚醚醚酮,尺寸为φ100 mm×2 mm,基体材料使用丸粒尺寸为150 目的石英砂进行喷丸处理。将试样切成尺寸为15 mm×20 mm×2 mm 的小试样,在长度为15 mm 边一侧中间位置打φ2 mm 通孔用于悬挂。

1.2 化学镀前处理

化学镀Ni-P 和Ni-Cu-P 前处理工艺相同,均为:除油→粗化→敏化→活化。

除油液成分和处理条件为:NaOH(80 g/L)+Na2CO3(60 g/L)+Na3PO4(47 g/L),85 ℃浸泡10 min,取出后去离子水清洗。粗化液成分和处理条件为:HF(100 mL/L)+H2SO4(100 mL/L),常温浸泡2 min,取出后去离子水清洗。敏化液成分和处理条件:SnCl2(30 g/L)+HCl(50 mL/L),常温浸泡8 min。活化液成分和处理条件:PaCl2(0.5 g/L)+HCl(8 mL/L),常温浸泡5 min。

1.3 化学镀Ni-P 和Ni-Cu-P

化学镀Ni-P 和Ni-Cu-P 施镀温度均为70~85 ℃,pH 值均为4.1~6.6,施镀时间均为120 min。化学镀Ni-P和Ni-Cu -P 的化学镀工艺条件一致,化学镀Ni-Cu-P的镀液为仅在化学镀Ni-P 镀液中加入了0.400 g/L 的CuSO4·5H2O,具体配方如表1 所示。镀液所需试剂均为分析纯。

1.4 性能测试

1.4.1 沉积速率分析

镀层沉积速率采用称重法分析,如公式1 所示。

式中v——镀速,μm/h 或μm/min

Δm——施镀前后样品的质量差,g

A——尺寸为15 mm×20 mm×2 mm 小试样的表面积,cm2

ρ——镀层的密度,g/cm3,本工作近似取8.0 g/cm3

t——施镀时间,单位为h 或min

1.4.2 物相分析

采用JEOL JSM-5310 型扫描电镜(加速电压为10~25 kV,束斑直径为2~3 mm,探测深度为2~3 mm)观察镀层表面形貌,用其自带的INC250 型能谱仪(EDS)分析镀层的成分。采用Dymax 型X 射线衍射仪[铜靶Kα 线,电压50 kV、电流300 mA、扫描速度4(°)/min、步长0.02°]分析镀层的物相结构。

1.4.3 硬度、粗糙度及耐磨性测试

用VMH-002V 型显微硬度计测量镀层的硬度,载荷为0.98 N,保压时间15 s;采用TR300 型表面粗糙度仪测试镀层表面的粗糙度Ra。硬度及粗糙度均取3 组试样,每个试样测量3 次,取3 次测量结果的平均值。在MM-200 磨损实验机上进行镀层磨损试验。对磨试样为Φ30 mm 的GCr15 淬火钢环,磨损所加载荷为30 N,转速为200 r/min,每磨损5 min 取下试样用电子天平称重,总磨损时间为30 min。

1.4.4 电化学性能测试

采用美国Princeton 应用研究公司生产的电化学综合测试系统—versaSTAAT3 测量镀层的极化曲线和电化学阻抗谱,分别在3.5%NaCl 和16.8%(质量分数)HNO3溶液中测试镀层的电化学性能。采用传统的三电极体系,以面积为1 cm×1 cm 的铂电极为辅助电极,饱和甘汞电极为参比电极,测试面积为0.49 cm2的试样作为工作电极。测试前将试样浸入测试溶液中静置15 min,以获得稳定的开路电压。极化曲线测试的电压范围为±250 mV(相对于开路电压),电位扫描速度为50 mV/min。

1.4.5 电磁屏蔽性能测试

使用北京EMC 抗扰实验室型号为CT-1 的法兰同轴测试装置,根据GJB 6190-2008 对镀层的电磁屏蔽性能进行测试。测试的工作原理图如图1 所示。

图1 电磁屏蔽性能测试仪器简图Fig.1 The sketch of electromagnetic shielding effectiveness tester

2 结果与讨论

2.1 沉积速率对比

为研究Cu 元素对镀层沉积速率的影响,在其他条件相同的情况下,考察了Ni-P 和Ni-Cu-P 2 种镀层的沉积速率随化学镀施镀温度及镀液pH 值的变化规律,如图2 所示。

图2 施镀温度和镀液pH 值对镀层沉积速率的影响Fig.2 The effect of temperature and pH on the deposition rate

图2a 为施镀温度对镀层沉积速率的影响,由图可见,随着镀液温度的升高,Ni-P 和Ni-Cu-P 镀层的沉积速率均增大。根据化学镀动力学和粒子碰撞理论及公式:q=exp(-ε/KBT)可知,镀液中粒子的有效碰撞占总碰撞的分数q随着化学镀温度T的升高而增大,镀层的沉积速率增加(式中:ε为反应临界能;KB为波尔兹曼常数)。由图2a 还可知,当镀液温度超过75 ℃后,温度对镀层沉积速率的影响减小,且随着温度的升高,镀液的稳定性降低,容易分解,使得镀层的表面质量降低,因此化学镀施镀温度不宜过高。图2b 为镀液pH值对镀层沉积速率的影响,由图可见,随着镀液pH 值的升高,化学镀Ni-P 和Ni-Cu-P 的沉积速率先增大后减小,在pH 值为6.1 时达到最大值。由式(1)~(3)可知,随着镀液pH 值的升高,镀液中H+浓度降低,促进式(1)、(2)的正向反应,加速镀层沉积。但是当pH 值升高到一定值之后,随着镀液pH 值的继续升高,镀液中H+浓度降低变缓,但OH-浓度却急剧增加,式(3)的正向反应受到抑制,镀层沉积速率降低。

由图2a 和2b 还可知,在不同的施镀温度和镀液pH 值下,化学镀Ni-Cu-P 的沉积速率都比化学镀Ni-P的沉积速率高,这说明镀液中Cu 元素在化学镀过程中主要起了催化剂的作用,在Cu 元素的催化作用下,促进了Ni 的沉积,加速了镀层的沉积速率。

2.2 形貌、成分及结构对比

图3 为Ni-P 和Ni-Cu-P 镀层的表面形貌。由图可见,Ni-P 镀层为典型的结瘤状组织,镀层致密且连续,但结瘤的大小不均匀(图3a);Ni-Cu-P 镀层的结瘤较Ni-P 镀层的更均匀、致密,但是在结瘤的表面形成了一些菜花状的组织,菜花状组织恶化了镀层的形貌(图3b)。

图3 Ni-P 和Ni-Cu-P 镀层SEM 形貌Fig.3 The SEM photographs of the Ni-P and Ni-Cu-P coatings

表2 为能谱仪测得的Ni-P 和Ni-Cu-P 镀层成分,由表2 可知,Ni-Cu-P 镀层中Cu 的含量为7.40%,Ni和P 的含量较Ni-P 镀层的低。此外,无论是Ni-P 镀层还是Ni-Cu-P 镀层,P 的含量均超过了10%,研究表明,当镀层中P 含量超过10%时,镀层将出现非晶态,且非晶比例随P 含量的增加而增加,而非晶态的出现对镀层性能有重大影响[11]。

表2 Ni-P 和Ni-Cu-P 镀层的成分(质量分数) %Table 2 The coating composition of Ni-P and Ni-Cu-P coatings(mass fraction ) %

图4 为Ni-P 和Ni-Cu-P 镀层的X 射线衍射谱(XRD),由图可见,Ni-P 镀层在2θ=45.0°附近有一Ni的馒头峰,说明Ni-P 镀层为非晶结构;而Ni-Cu-P 镀层除了在2θ=45.0°附近有Ni 的馒头峰外,还在2θ=43.4°和50.3°出现Cu 的尖锐特征峰,通过对比粉末衍射卡片可知,这2 个峰分别对应Cu0.81Ni0.19的(111)和(200)晶面[10],表明在Ni-Cu-P 镀层中出现了Cu和Ni 的固溶体,此时镀层为微晶和非晶组成的混晶结构。

图4 Ni-P 和Ni-Cu-P 镀层的X 射线衍射谱Fig.4 The XRD spectra of the Ni-P and Ni-Cu-P coatings

2.3 硬度、粗糙度及耐磨性

为了分析镀层的耐磨性,首先测试并对比研究了2种镀层的硬度和粗糙度,所得的数据如表3 所示。由表3 可知Ni-P 和Ni-Cu-P 镀层的硬度分别为645.9 HV 和679.9 HV,Ni-P 和Ni-Cu-P 镀层的粗糙度(Ra)分别为1.11 μm 和1.38 μm。Ni-Cu-P 镀层的硬度更高是因为化学镀Ni-Cu-P 过程中,因为Cu 和Ni 的氧化还原性不同,Cu 元素优先沉积在基体表面,先沉积的Cu 可作为镀层后续生长的形核核心,起到细化晶粒的作用[12]。此外,Ni-Cu-P 镀层为混晶结构,相较于非晶结构的Ni-P 镀层,其内部存在更多的晶体缺陷,能够更有效地抑制变形的进行。Ni-Cu-P 镀层更粗糙的原因主要是化学镀Ni-Cu-P 沉积速率更快以及镀层节瘤表面形成的菜花状组织。

表3 Ni-P 和Ni-Cu-P 镀层的硬度和表面粗糙度Table 3 The hardness and roughness of Ni-P and Ni-Cu-P coatings

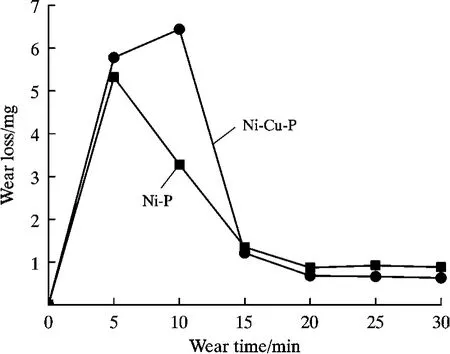

图5 为2 种镀层的磨损量-时间曲线。

图5 Ni-P 和Ni-Cu-P 镀层的磨损量时间曲线Fig.5 The curves of time-wear loss of the Ni-P and Ni-Cu-P coatings

由图5 可见,2 种镀层的磨损量都随着磨损时间的延长先增后减,Ni-P和Ni-Cu-P 镀层分别在磨损5 min和10 min 后磨损量达到最大值。在磨损开始阶段,Ni-Cu-P 镀层的磨损量较Ni-P 镀层的大,而磨损时间超过10 min 后,Ni-Cu-P 镀层的磨损量较Ni-P 镀层的小。这是因为磨损初期,由于Ni-Cu-P 镀层表面更粗糙,镀层表面更容易被磨损,所以磨损量更大,而且由于Ni-Cu-P 镀层的硬度更高,粗糙表面需要更长的时间才能被磨平。随着磨损的进行,镀层粗糙表面被磨平,镀层的硬度对镀层的耐磨性起主要作用,此时硬度更高的Ni-Cu-P 镀层磨损量更小,表现出更优的耐磨性。

2.4 电化学性能

图6 为2 种镀层在3.5%NaCl 和16.8%HNO3溶液的电化学极化曲线和阻抗谱曲线,计算得到的腐蚀电位、腐蚀电流密度和电荷转移电阻列于表4。由图6a可知,Ni-P 和Ni-Cu-P 镀层在3.5%NaCl 溶液中都存在自钝化作用,极化曲线中有一钝化平台。由图6c 和6d 可见,Ni-P 和Ni-Cu-P 镀层在2 种溶液的阻抗谱中都只出现了1 个容抗弧,说明电化学阻抗谱的时间常数为1,图中的插图为阻抗谱经拟合后的等效电路。由表4 可知,无论在3.5%NaCl 还是在16.8%HNO3溶液中,Ni-P 镀层的腐蚀电位更正、腐蚀电流密度更小、电荷转移电阻更大,说明Ni-P 镀层具有更好的耐NaCl和耐HNO3腐蚀性。这是因为Ni-P 镀层为非晶结构,Ni-Cu-P 镀层为混晶结构,在混晶结构中存在着大量的晶界、位错等晶体缺陷,腐蚀过程中,这些缺陷区域容易形成大量的微电池,加速腐蚀。

图6 Ni-P 和Ni-Cu-P 镀层在不同溶液中的极化曲线和阻抗谱Fig.6 Potentiodynamic polarization curves and EIS spectra of Ni-P and Ni-Cu-P coatings in different solutions

表4 2 种镀层在不同溶液中获得的腐蚀电位、腐蚀电流密度和电荷转移电阻Table 4 Ecorr、Jcorr and Rct values obtain from potentiodynamic polarization and EIS curves in 3.5%NaCl and 16.8%HNO3 solution

2.5 电磁屏蔽性能

图7 为聚醚醚酮基体及基体化学镀Ni - P 和Ni-Cu-P后材料的电磁屏蔽性能曲线。由图7 可见,在频率为30 MHz~1.5 GHz 范围内基体的电磁屏蔽性能仅为20 dB 左右,而通过化学镀后电磁屏蔽性能提高到了69 dB 以上,且化学镀Ni-Cu-P 后材料的电磁屏蔽性能比化学镀Ni-P 后的电磁屏蔽性能更好。物体对电磁波的屏蔽作用主要通过反射衰减、吸收衰减和界面反射衰减。化学镀Ni-Cu-P 的镀速较化学镀Ni-P的更快,施镀时间相同,Ni-Cu-P 镀层厚度更厚,而且研究表明Ni-Cu-P 镀层比Ni-P 镀层的导电性更好[13],Ni-Cu-P 镀层对电磁波的吸收效果更好。此外,Ni-Cu-P 镀层表面更粗糙,有更大的表面积反射电磁波,能更好地反射电磁波,所以Ni-Cu-P 镀层表现出比Ni-P 镀层更好的电磁屏蔽性能。

图7 Ni-P 和Ni-Cu-P 镀层的电磁屏蔽性能曲线Fig.7 EMI SE of the Ni-P and Ni-Cu-P coatings

3 结 论

(1)化学镀Ni-Cu-P 具有更快的沉积速率,Ni-P镀层为致密的非晶态节瘤状组织,Ni-Cu-P 镀层为致密的混晶态菜花状组织。

(2)Ni-Cu-P 镀层具有更高的硬度和更粗糙的表面,粗糙的表面使得Ni-Cu-P 镀层在磨损初期耐磨性较差,但由于硬度更高,使得Ni-Cu-P 镀层在磨损后期耐磨性变好。

(3)Ni-P 镀层的电化学性能更好,而Ni-Cu-P 镀层的电磁屏蔽性能更优。Ni-P 镀层更适合在腐蚀性环境中使用,Ni-Cu-P 镀层更适合作为电磁波的屏蔽材料使用。