铝合金轮毂在典型大气环境中的腐蚀及其防护措施

2023-06-05李家威路东柱王玉平李婷婷黄彦良侯保荣

李家威,路东柱,王玉平,李婷婷,黄彦良,侯保荣

(1.中国科学院海洋研究所中国科学院海洋腐蚀与生物污损重点实验室,山东 青岛 266071;2.青岛海洋科学与技术(试点) 国家实验室海洋腐蚀与防护开放工作室,山东 青岛 266237;3.齐鲁工业大学(山东省科学院) 材料科学与工程学院,山东 济南 250353;4.中国科学院海洋大科学研究中心,山东 青岛 266071;5.广西科学院广西近海海洋环境科学重点实验室,广西 南宁 530007;6.南通中科海洋科学与技术研究发展中心,江苏 南通 226006;7.保定市立中车轮制造有限公司,河北 保定 071000)

0 前 言

铝合金因其质量轻、力学性能优良以及耐蚀性相对较好等特点,在汽车、船舶、高速列车等交通运输行业呈现良好的应用趋势[1-3]。据统计,每年铝合金车轮全球的需求量达数亿只,铝合金车轮轮毂已应用在各种各样的车型中[4]。其中,铸造铝合金轮毂以其铸造流动性好、气密性好、价格相对低廉、外形美观等特点,已经在轿车行业得到普及[5,6]。A356 铝合金因其具有线收缩性小、无热裂倾向等优异的铸造性能,热处理后可获得较好的强度、韧性、塑性等综合力学性能以及后续防腐蚀工序易操作等特点,成为铸造轮毂的首选材料。尤其是近年来对节能减排和汽车轻量化的要求越来越高,具有减重节能特性的铝合金的开发与应用得到普遍关注[7]。

20 世纪20 年代初,普加其公司首次将磨砂铸造铝合金轮毂替代钢铁轮毂安装在赛车上,20 世纪50 年代,铝质车轮轮毂在家用汽车上得到普及。1958 年,首批铸造铝合金在美铝公司进行大规模量化生产,以后的几十年中,铝合金车轮的耐磨损、耐腐蚀工艺性能得到了不断优化提升[8]。1979 年,美国开始把铝合金轮毂作为标准轮毂,并制定了一系列标准。

1980 年初,铝合金轮毂才刚刚在中国内地起步,但随着时间演变,这个新兴产业却迎来了爆炸式的投资发展。到21 世纪初,国内共有50 多家铝合金车轮厂,因成本限制,大部分采用性能较差、成本低的低压铸造工艺[9]。据媒体报道,截止2020 年,我国铝合金轮毂的生产已超过全球生产总量的一半。铝合金汽车轮毂正在向轻量化、耐腐蚀的方向发展[8]。

1 大气环境因素对腐蚀的影响

虽然铝合金具有很好的铸造性能和力学性能,但也会在长时间的使用中发生腐蚀。腐蚀不仅会带来经济损失,还会引发一些不可挽回的事故。据调查,我国2014 年的腐蚀成本约为2.1 万亿人民币,占当年GDP的3.34%[10],全世界年均腐蚀报废和损耗的金属约为1 亿吨,占年产量的20%~40%[11]。

铝合金在一般大气环境下使用会在材料表面自发地生成具有一定保护能力的氧化膜,但是在一些恶劣环境中,表面氧化膜容易被破坏,基体发生电化学腐蚀,腐蚀现象会出现在氧化膜破损或不均匀处,导致材料性能下降甚至报废,主要反应如下:

阴极:

周和荣等[12]研究表明,气候环境和大气中的污染物是Al 及其合金大气腐蚀的主要影响因素,其中气候因素主要包括大气的相对湿度、温度、降雨、日照时间、风速和降尘等,大气腐蚀性污染物成分主要有SO2、Cl-、SO3、NOx、CO2、有机物及烟尘固体颗粒等。

大气相对湿度是轮毂腐蚀最直接的原因之一,较高的相对湿度会促进水分在轮毂表面形成水膜[13],Na+和Cl-会溶解到水膜中,增加水膜的导电性,水膜中氧的扩散速率也较高;由于阴极反应吸收氧气,因此电化学腐蚀的反应速率得到显著提高。温度的变化会影响金属表面的含水量、金属表面水化壳的凝聚以及电化学反应速度,继而影响大气腐蚀速度;同时,铝合金腐蚀程度也与大气中的O2浓度、CO2浓度、SO2浓度、Cl-浓度直接相关,大气中的腐蚀性成分相对浓度的增加加剧了腐蚀反应。

Jiang 等[13]通过在南海放置合金进行对照试验探究大气腐蚀机理。对于南海腐蚀场地,大气环境中存在大量的海盐(Na+和Cl-),并且由于当地的高辐照、强降雨和高湿度,合金表面发生了较为严重的电化学腐蚀。在空气中湿度超过75%的环境下,Na+和Cl-就会进入水膜,增加了电导率,加剧腐蚀发生。

高蒙等[14]研究了NaCl 沉积对7B04 铝合金大气腐蚀行为的影响,并对SO2和NaCl 协同作用进行了探讨,结果表明,NaCl 与SO2共存对7B04 铝合金的大气腐蚀具有一定协同效应,同时存在时,引起的腐蚀大于二者单独存在时引起的腐蚀之和。

Esmaily 等[15]在室内环境下,通过控制变量的方法测试了铝镁合金在3 个不同的温度下表面腐蚀产物的产生速度,发现在其他影响变量不变的情况下,腐蚀产物的产生速率与试验温度成正相关。

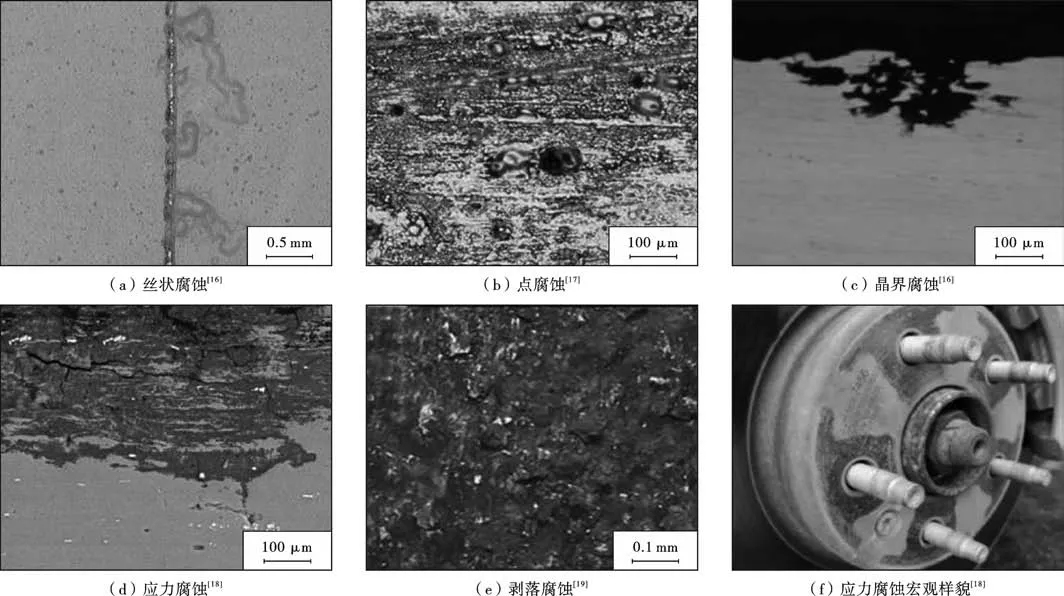

在恶劣环境中铝合金常见的腐蚀类型主要有:丝状腐蚀、点腐蚀、晶界腐蚀、应力腐蚀、剥落腐蚀,见图1。

图1 5 种腐蚀示意Fig.1 Schematic diagram of five types of corrosion

丝状腐蚀一般出现在大气湿度比较大的环境中,例如青岛、海南等,这种腐蚀现象在有涂层防护的镁、铝及其合金的表面最易出现。腐蚀纹路一般是以丝带状出现,因而被称为丝状腐蚀,如图1a 所示,丝状腐蚀一般发生在金属材料的涂膜层下,又称膜下腐蚀。韩福余等[16]研究发现丝状腐蚀一般不会对金属材料结构产生太大的影响,但会损害金属制品的表面形貌及其美观性。

点腐蚀是在材料表面产生的点状腐蚀,铝合金表面氧化膜缺陷处是发生点腐蚀的主要位置[20]。同时点腐蚀也是铝合金材料中最为常见的一种腐蚀现象。周松等[17]证明了航空铝合金在3 种不同环境下(潮湿空气、盐水和模拟油箱积水环境中)主要发生了点腐蚀,如图1b 所示。

穿晶腐蚀和沿晶腐蚀也是2 种常见的腐蚀类型[21-23]。穿晶腐蚀是沿任意方向出现的腐蚀,沿晶腐蚀主要是通过晶粒之间的晶界出现的腐蚀现象,如图1c 所示。1940 年开始,科学家就对铝合金的晶界腐蚀进行了研究,大部分晶界腐蚀都是通过阳极性质的晶界构成物(溶质贫化区或沉淀相)与晶格本体的腐蚀电位差异形成电偶腐蚀,进而导致晶间腐蚀[24]。

应力腐蚀又被称为应力腐蚀开裂,是腐蚀介质与铝合金内部的应力共同作用下发生的一种腐蚀现象[18,24,25],如图1d,1f 所示。应力腐蚀一般在铝合金内部产生,在材料表面并不会发现腐蚀迹象,一旦发生,极易出现事故。

剥落腐蚀是一种材料出现形变时,顺着形变轨迹形成的腐蚀现象,剥落腐蚀属于选择性腐蚀,随着腐蚀的加重,腐蚀产物会使金属薄层像鳞片一样脱落,因而被称为剥落腐蚀[19,27,28],如图1e 所示。铝合金受剥落腐蚀的影响很大,一般会以剥皮或鼓泡的形式存在。

De La Fuente 等[29]研究了铝合金长期暴露于乡村、城市、工业和海洋环境中时的腐蚀产物,发现铝的腐蚀在乡村和城市环境中微乎其微,合金表面观测到的Al(OH)3氧化层相比于其他环境也很薄;铝在海洋和工业环境中腐蚀十分严重,存在大量严重的腐蚀坑,据观察合金表面也覆盖有大量含硫和氯的腐蚀产物。

钟勇等[30]研究了铝合金在湿热海洋、干热沙漠、寒冷乡村、暖温高原4 种大气环境中的腐蚀行为,在户外自然环境中进行试验,通过宏观腐蚀形貌分析、金相显微形貌分析、腐蚀深度分析,对比研究2 种铝合金在不同大气环境中的腐蚀行为和规律,发现铝合金在不同大气环境中表现出不同的耐腐蚀性,观察到的腐蚀行为均表现为点蚀、晶间腐蚀和剥蚀的混合腐蚀。

Elola 等[31,32]研究了暴露在正常环境中纯铝的点蚀分布,发现暴露在侵蚀性大气中的纯铝的点蚀密度在早期与时间呈线性规律,长期暴露后则趋于稳定。

李波等[33]通过研究3 种铝合金在不同高腐蚀环境下的腐蚀发现,6061 铝合金和2195 铝锂合金在高浓度Cl-、腐蚀液中的腐蚀方式是由点腐蚀向面腐蚀转变,而7075 铝合金则是逐步出现大面积龟甲状裂纹。

Wang 等[34]通过在我国西部盐湖大气环境中4 a的暴露试验,研究了2024 铝合金的局部腐蚀行为。研究发现此环境下铝合金腐蚀速率远高于同类材料在我国中东部地区多数典型环境气候的腐蚀速率,并发现随Cl-浓度的升高,2024 铝合金的开路电位不断降低,耐蚀性变差,间接表明富盐干旱大气环境对于Al 及铝合金腐蚀作用较大。

Hu 等[35]通过大气暴露现场试验,研究了挤压铝合金7075-T6 的长期大气腐蚀行为,发现挤压7075-T6 在沿海大气中暴露20 a 后,发生了明显的剥落和晶间腐蚀,其力学性能急剧下降。在工业和沿海工业环境中,挤压7075-T6 的质量损失很高,腐蚀产物主要是硫酸铝氢氧化物水合物(Al2SO4[OH]·H2O 和AlSO4[OH]·5H2O)。

以下主要介绍沙漠环境、湿热海洋环境、亚热带湿热环境、温带海洋工业环境、湿润城市环境、高盐环境、热带季风环境这7 种典型的腐蚀环境中铝合金的腐蚀状况。

1.1 沙漠环境

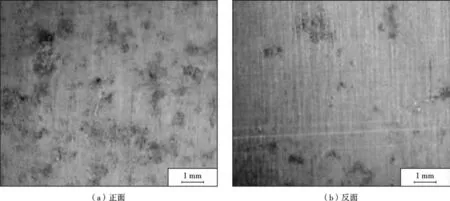

我国西北地区常年风沙少雨,沙漠环境条件下的土壤盐碱化是该环境与我国其他环境最为不同的特点,郭初蕾[11]通过现场暴露试验,研究2B06 新型铝合金在库尔勒南疆沙漠环境1~5 a 腐蚀行为和规律,发现样品正面沉积了一层黄色沙土,试样正反面存在着不规则的黑色点蚀,扫描观察可知覆盖物为浮土,如图2 所示,有着加速样品腐蚀的作用,其导致铝合金在干旱沙漠腐蚀效率也较高,虽不及海洋环境腐蚀速率,但也与湿润城市环境相接近。而赵全成等[36]却发现铝合金暴露于相对湿度较低的干热沙漠环境,表面形成的腐蚀产物膜层会阻止腐蚀的进一步发生,相比于湿热海洋环境铝合金腐蚀相对缓慢。

图2 2B06 合金暴露在沙漠环境5 a 后腐蚀形貌Fig.2 Corrosion morphology of 2B06 alloy exposed to desert environment for 5 a

1.2 湿热海洋环境

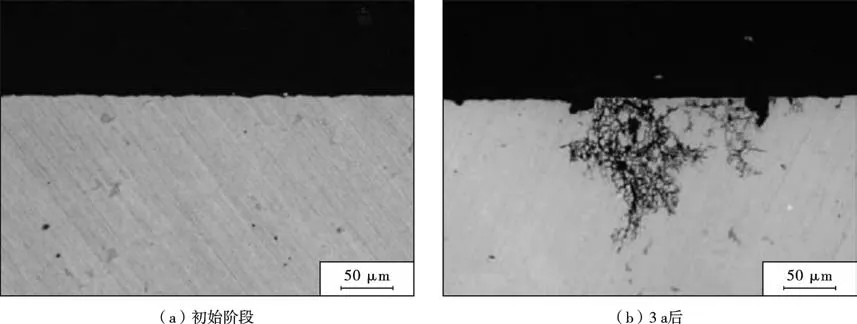

海南省万宁市以及广东省湛江市宝钢钢铁基地处于极具代表性的湿热海洋环境中,全年潮湿多雨。朱红嫚等[37]研究了1050A 和6A02 在万宁几种海岸点暴露0.5,1.0,2.0 a 的腐蚀行为,发现越靠近海岸线,大气中Cl-含量越高,大气湿度越大,腐蚀产生的越快,说明空气湿度和Cl-浓度对铝及其合金有很大的影响。赵全成等[36]在万宁、敦煌2 种环境下开展铝合金大气腐蚀试验,研究了2 种典型大气环境对7A85 铝合金腐蚀的影响,在湿热海洋大气环境中,随暴露时间的延长,7A85 铝合金的腐蚀逐渐加深,如图3 所示,腐蚀情况相比于沙漠环境下更为严重。

图3 7A85 铝合金在万宁典型大气环境中暴露3 a 的金相显微形貌Fig.3 Metallographic Morphology of 7A85 Aluminum Alloy Exposed to Atmospheric Environment in Wanning for 3 a

1.3 亚热带湿热环境

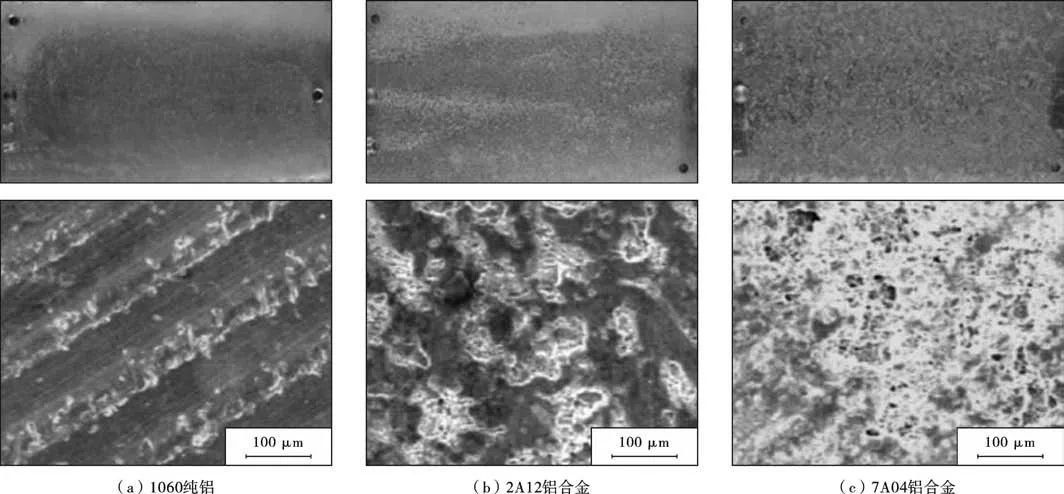

我国的江津地区为亚热带湿热环境的代表地,同时也是酸雨环境以及工业污染环境的交汇地。周和荣等[38]通过在我国江津典型的环境下进行大气暴晒腐蚀试验,测定了1060 纯铝、2A12 铝合金和7A04 铝合金在该地区的腐蚀速率,利用了扫描电子显微镜、能谱仪、红外光谱仪和X 射线衍射仪等分析了3 种铝合金的腐蚀形貌、元素分布和腐蚀产物,发现随腐蚀时间的延长,铝及其合金腐蚀产物不断增多,腐蚀产物形貌呈块状或粒状,呈现不均匀的凹凸形貌,如图4 所示,腐蚀产物主要为Al(OH)3和Al2(SO4)3·14H2O。

图4 铝合金在江津腐蚀6 个月后的宏观形貌及除去腐蚀产物的表面形貌[38]Fig.4 Macroscopic morphology of aluminum alloy after 6 months of corrosion in Jiangjin and surface morphology after removing corrosion products[38]

1.4 湿润城市环境

湿润城市乡村环境以广州为代表,郭初蕾[11]采用现场暴露试验的方法,研究2B06 和1420 这2 种新型铝合金在我国广州(湿润城市环境)1~5 a 腐蚀行为和规律,发现试样正反面差异比较大,正表面覆盖着灰白色的腐蚀斑点以及白色颗粒状产物,试样反面则是以一些黑色的斑点为主,使用SEM 观察样品微观形貌发现呈蜂窝状结构,腐蚀产物以γ-Al(OH)3、Al2O3·3H2O、水合羟基硫酸铝和水合硫酸铝为主。

1.5 高盐环境

高盐环境常指Cl-浓度过高水分缺失的盐碱地带,在北美地区分布最为广泛。本田出口到北美地区的汽车因受该地高盐环境影响,车轮轮毂铝合金出现黑斑状腐蚀。张厚敏[39]分析了在该环境中A356 铝合金汽车轮毂出现腐蚀的原因:其一,因该地常年高温少雨,土地水分蒸发大,大气中Cl-浓度高、灰尘多,易造成腐蚀;其二,轮毂中含有的铜锌等杂质与铝的电位不同,易形成原电池对铝进行腐蚀。据此制定了一套更加适合北美盐害地区环境的A356 铝合金化学成分标准,有效提高了汽车轮毂的力学性能和耐腐蚀性能。

1.6 温带海洋工业环境

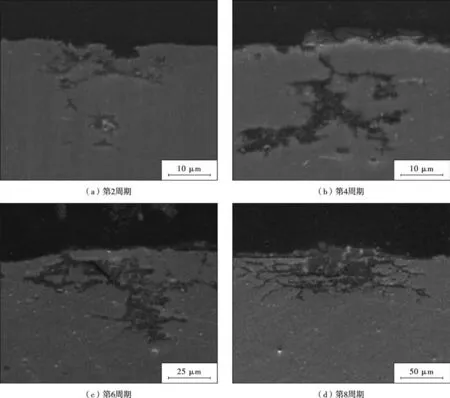

山东省青岛市是我国海洋工业环境的代表,全年空气湿润,Cl-浓度高,工业污染大,SO2浓度、CO2浓度高。杨浪等[40]研究了6061 铝合金在模拟工业-海洋大气环境下的腐蚀行为、机理及腐蚀形貌,观察发现在该环境下的腐蚀由点蚀引起并扩展;同时,试样发生沿晶腐蚀,8 个周期后沿晶腐蚀裂纹扩展深度达80 μm 下,如图5 所示。模拟工业-海洋大气环境中的硫化物不仅对试样表面的点蚀产生很大影响,而且硫酸根离子会随着腐蚀介质深入晶界,加速沿晶腐蚀。力学性能分析表明,腐蚀8 个周期后试样的延伸率大幅下降,断裂机理发生改变,点蚀和沿晶腐蚀导致6061 铝合金从韧性断裂转变为解理脆性断裂。Zhao 等[41]将7A85 铝合金在青岛大气环境中暴露5 a,发现铝合金整体出现了大量的点蚀和晶间腐蚀,主要析出物为Al2CuMg 和Al7Cu2Fe 金属间化合物颗粒,这些颗粒不仅诱发了缺陷膜,而且在析出-基体电偶腐蚀偶中作为阴极相,导致了点蚀的发生。此外,大气中的硫化物转化为亚硫酸盐离子,深入晶界区,加速点蚀和晶间腐蚀。

图5 6061 铝合金在不同试验周期后腐蚀截面的SEM 形貌[39]Fig.5 SEM images of corrosion sections of 6061 aluminum alloy after testing for different cycles[39]

1.7 热带季风环境

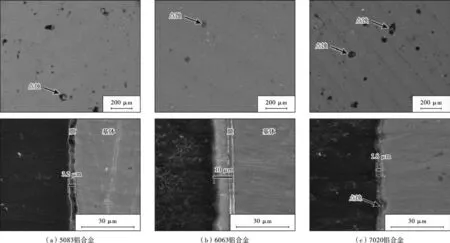

热带季风环境以泰国曼谷为代表,常年多雨潮湿,王力等[42]研究了5083、6063 和7020 铝合金在泰国热带季风地区的腐蚀情况,对合金进行户外暴露试验,采用微观显微观察、电化学试验、化学成分分析等对3 种铝合金腐蚀形貌及腐蚀机理进行研究,如下图6 所示,研究发现5083 铝合金表面分布直径约50 μm 的点蚀坑,腐蚀产物层厚为2~3 μm,腐蚀产物较为致密;6063铝合金中Zn、Si、Fe 等合金元素含量较少,表面氧化膜较厚且致密性较高,表面点腐蚀坑较少;而7020 铝合金含有较多Zn 元素,表面氧化膜薄且致密性较低,但表面腐蚀最为严重。

图6 3 种铝合金曼谷暴晒1 a 后的微观表面和截面SEM 图像[42]Fig.6 The micro surface and cross-sectional SEM images of three kinds of Al alloys exposured in atmospheric enviroment in Bangkok area for 1 a[42]

不同环境对于铝合金腐蚀的影响各不相同,因此研究不同环境下的铝合金腐蚀现象尤为重要。为保护铝合金、增加金属的耐腐蚀性能,一些发达国家在19世纪末就开始规划建立环境腐蚀站点。20 世纪初,美国材料与试验协会(ASTM)最先建立典型环境下的腐蚀试验场地,开展了一系列金属、防护涂层的试验[11]。随后日本、苏联等国家也投入了大量人力物力建立多个外部环境腐蚀试验站点[43]。据统计,现如今全球共设有400 多个环境腐蚀试验站,基本包含所有环境特征,如沙漠、干旱、热带、寒带、海洋、工业、乡村等环境条件[44]。

而在国内,室外环境腐蚀检测站点起步于1980年,经过数年的积累,一些单位如北京科技大学、钢铁研究总院、中国科学院海洋研究所、中国科学院金属研究所等在我国不同地区都设立了一些腐蚀试验站。中国科学院海洋研究所在青岛、三亚等国内典型城市,斯里兰卡、印度尼西亚等一带一路沿线国家,以及“科学号”科考船上都设有腐蚀试验站,目前已在腐蚀防护理论体系完善、国家重点项目选材以及材料的研发上发挥了重要作用。

2 铝合金轮毂的防腐措施

为了解决铝合金的腐蚀问题,研究人员进行了大量的试验,也找到一些有效抑制合金腐蚀的措施,可以对铝合金进行自身改性、表面处理等方法进行保护。

2.1 基体改性

基体改性是一种通过在材料内部改变其元素配比比例来调控材料性质的方法,一般可以调整材料主要元素比例、微量元素比例、加入稀土元素等方法来进行改性,达到增加材料的防腐蚀性能的作用。

2.1.1 调控合适的主相元素比例

比如控制镁/锌比例在2.7 左右时,有助于获得较好的抗腐蚀性能[45];而铜元素的添加会使铝合金耐腐蚀性能降低,易产生热裂纹,铝合金中铜含量通常在2.5%~5.0%范围内,可以增强铝合金的强度并减缓合金的腐蚀性。

2.1.2 适量的微量元素

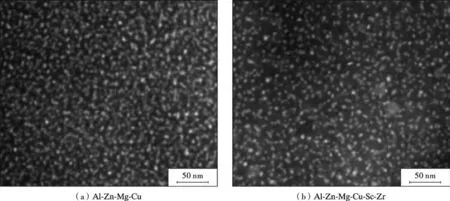

铬、镍、锆、锶等微量元素加入,可以增大晶界析出相的尺寸,减小析出相的密度[46],如图7 所示,使晶界析出相的间距增大,晶界析出相的不连续性增加,这些相的变化,使其耐腐蚀性得到有效提高[47]。

图7 Al-Zn-Mg-Cu(-Sc-Zr)合金120 ℃时效48 h 晶内析出相的HAADF-STEM 形貌[46]Fig.7 Intragranular Precipitates of Al-Zn-Mg-Cu-(Si-Zr) Alloy Aged at 120 ° C HAADF-STEM image[46]

2.1.3 加入稀土元素

稀土具有深脱氧、深脱硫的作用,还可以变质和细化夹杂物,抑制晶粒长大,从而提高金属材料的塑韧性、疲劳性能、耐磨性、耐蚀性等。在铝合金中通过熔炼等方式适当地添加稀土元素可以提高材料耐腐蚀性能。

Rometsch 等[48]发现加入钪等稀土元素可以有效提高铝合金的耐腐蚀性,但当稀土元素含量超过一定量时,耐蚀性能反而会变差。

2.2 表面处理

表面处理技术是在基体表面通过各种方法形成一层具有保护性质表层的方法。铝合金基体防腐表面处理一般有微弧氧化、金属涂层、有机涂层、化学转化膜等方法,其中金属涂层和化学转化膜这2 种方法最为常见。

2.2.1 微弧氧化

微弧氧化是将材料放到电解液中,利用电化学原理,将材料表面在高温高压下通过电弧放电,使其表面附着上一层陶瓷膜层的方法。微弧氧化大致分为阳极氧化、火花放电、深层氧化和弧光放电4 个阶段,而具体步骤与使用的具体材料相关,每个过程不尽相同[49]。微弧氧化完成后,由于过程中高压放电打击,膜层表面会存在大量孔洞,为进一步提高陶瓷膜层的耐腐蚀性,还需对陶瓷膜进行封孔处理。韩东锐等[50]研究了6061 铝合金微弧氧化层厚度和封孔处理对其耐海水雨水腐蚀性能的影响,发现材料在微弧氧化后使用时发生的腐蚀类型主要为点蚀,封孔处理后点蚀明显减少,膜层厚度则对耐腐蚀性影响不大。

微弧氧化有环保、工艺简单、耐腐蚀性能好以及对材料结构包容性大等优点,在加工复杂零件时有奇效,极大改善了镀膜的综合性能,但和金属涂层比较,其膜层均匀性难以控制、无法大批量生产大型零件以及成本高、耗时长的缺点仍限制着该技术的大面积推广。

2.2.2 金属涂层

铝合金表面通过电镀、化学镀、离子镀、喷涂、热扩渗、阳极氧化等方法形成的一种具有保护性的金属涂层[51-53]。金属涂层保护法形成的镀层工艺简单、成本低、耐腐蚀性也较好。

Lu 等[54]利用热扩渗技术在空气中进行多次粉末致密扩散合金化处理,将铝层附着到合金上,形成了牢固紧密且耐腐蚀性好的富铝金属涂层。李志强等[55]利用热喷涂方法,在5083 铝合金基体上制备了10 种不同厚度的铝锌金属涂层,并测得涂层的电导率小于5083基体的,涂层电导率随着涂层厚度的增加而减小。

2.2.3 有机涂层

有机涂层是利用油脂、橡胶、沥青等有机聚合物,在材料表面形成一层保护膜层,达到绝缘、耐热、防腐防潮功效的一种方法,并且有机涂层不需要很高的镀层条件要求,是一种污染性小的涂层[56]。该类涂层对在温度较低和腐蚀性一般的介质中使用的化工材料及石油化工设备有很好的保护作用,但当材料使用温度过高时,有机涂层的性能就会被下降,耐腐蚀性也会大打折扣。潘建华等[57]利用“有机底涂-真空镀-有机面涂”三重涂层取代了普通的电镀“镍-铜-铬三金属镀层”,整体涂层厚度大于110 μm,有机底涂时涂层厚度也通常在80 μm 以上,这种工艺生产的轮毂有利于环保节能和提高效益,其轮毂性能也与普通电镀涂层性能相当。开发具有更好的热稳定性和优异耐腐蚀性的新型有机涂料,或者是将有机-无机结合的复合型防腐涂料,都具有广阔的应用前景和很好的发展趋势。

2.2.4 化学转化膜

利用化学或电化学方法在铝合金基体表面沉积一层性能稳定涂层的方法称为化学转化膜法。该方法制作的涂层有着耐腐蚀性、耐磨性高等特点。如今比较常用的是铬酸盐转化膜、氧化物转化膜、磷酸盐转化膜,都是将活泼的金属单质转化为不活泼的化合物来抑制腐蚀现象的发生。此工艺也可作为涂层前处理工艺、涂装底层工艺以及着色所使用,但该涂层工艺常用铬酸盐和镍酸盐,会对环境造成严重破坏。

3 总 结

铝轮毂主要有丝状腐蚀、点腐蚀、晶界腐蚀、应力腐蚀、剥落腐蚀等常见腐蚀类型,其中点腐蚀最常发生,应力腐蚀危害性最大;大气环境因素对于铝轮毂的腐蚀影响明显,相较之下,湿热海洋环境中铝合金腐蚀最为剧烈,而沙漠环境中的材料腐蚀研究还较少。可从材料自身改性和表面处理两方面对铝合金进行防护,提高其耐腐蚀性能。

汽车已经成为日常工作生活中不可或缺的一部分,为满足当下社会节能环保的这一时代主题,汽车轮毂必将朝着轻量化、便捷化、高性能化的方向蓬勃发展,这使轻质铝合金在轮毂上的应用越来越多,需要根据汽车轮毂具体服役环境和服役特点提出针对性的防腐蚀技术和方法,以提升特种环境中汽车轮毂的服役年限。