喷涂及激光熔覆制备难熔金属涂层的研究现状

2023-06-05王守勇冯胜强

崔 烺,王守勇,尹 飞,冯胜强,刘 光,贾 利

(1.中国兵器科学研究院宁波分院,浙江 宁波 315103;2.陆军装备部驻南京地区军事代表局驻烟台地区军事代表室,山东 烟台 264000)

0 前 言

随着航空航天、国防军工、机械电子制造的不断发展,越来越多的机械构件面临着愈加复杂、恶劣的服役工况,对构件材料的性能提出了更高要求,比如耐电弧烧蚀、耐高温磨损及腐蚀等,寻找合适的材料及制备工艺是解决防护领域的关键。难熔金属材料在防护领域扮演着重要的角色[1],工业领域常用的难熔金属材料主要包括钨(W)、钼(Mo)、钽(Ta)、铌(Nb)、铼(Re)及其合金等,具有高熔点、高硬度以及优良的高温性能等特点,被广泛应用到航空发动机、燃气轮机等高温机械制造领域[2,3]。然而,当前难熔金属材料的应用仍存在以下几方面问题:(1)大多数难熔金属材料密度较大,W、Ta、Re 的密度分别为19.35,16.68,21.04 g/cm3,与单位体积的其他金属相比其质量也往往较大,在工业领域无疑增加了能源的消耗,与“绿色经济”、“轻量化发展”[4]等工业发展理念相违背;(2)难熔金属材料熔点高、导热系数低、脆性大,对加工的刀具及方法提出了较高的要求,导致整体材料加工难度较大;(3)难熔金属在地球中含量较少、较为稀有,这无疑导致整体材料价格高昂。

涂层是一种典型的表面强化技术手段,通过在基体表面制备难熔金属涂层,可在一定程度上有效避免上述问题,减少经济成本,并且可在不改变基体性能的基础上使其具有难熔金属优良的力学性能、高温性能[5]。粉末型热(冷)喷涂及激光熔覆技术具有涂层综合性能优异、工艺成熟度高、重复性操作强、成本较低的特点,是制备难熔金属涂层的主要手段。鉴于难熔金属涂层在制造业中发挥着越来越重要的作用,本文首先介绍了Mo、Ta、W、Nb 及其合金等难熔金属涂层的等离子喷涂、冷喷涂、激光熔覆制备工艺,归纳总结了不同工艺的特点。在此基础上,分析对比了不同工艺制备难熔金属涂层的微观组织及性能,并分析了针对当前制备难熔金属涂层存在的问题从涂层材料成分及结构、制备工艺参数及后处理3 个方面做出的改进进展。最后对难熔金属涂层的制备技术发展尚存的问题与发展方向进行了展望,旨在为相关领域工作人员提出可行性参考。

1 难熔金属涂层制备技术

1.1 等离子喷涂技术

等离子喷涂(Plasma Spray,PS)是以高温等离子体作为热源,将粉末颗粒加热至熔融或半熔融状态,以一定速度喷射到经预处理的基体表面形成涂层的工艺[6]。该工艺具有能量密度高、可喷涂材料广泛的优点,特别适合高熔点材料涂层的制备。近年来,PS 工艺已被广泛应用于制备导电耐磨Mo 涂层、耐烧蚀W 涂层及耐腐蚀Ta 涂层[7-10]。但PS 工艺高热量导致残余应力较大,涂层层间、涂层与基体间结合强度较弱。针对这一难题,笔者团队研究了PS 工艺中不同结构参数对Mo/8YSZ 热障涂层残余应力的影响,研究发现通过设计功能梯度热障涂层并合理调控结构参数,可将残余应力和应力突变情况减小,有效提升涂层与基体的结合强度[11]。进一步地,结合有限元仿真软件建立PS工艺温度场发现,通过增大喷枪扫描速度,能够降低喷涂构件的最大温度梯度,有效缓解涂层高温环境易剥落现象[12]。然而,对于难熔金属涂层的制备,PS 工艺还面临着氧化、孔隙高等问题尚待解决。

1.2 爆炸喷涂技术

爆炸喷涂(Detonation Spraying,DS)是利用燃气和氧气爆炸燃烧产生的热量将粉末颗粒加热加速喷向基体形成涂层的技术[13]。由于热源温度高(高达4 000℃)、粉末颗粒飞行速度高(可达1 200 m/s),因此,可制备难熔金属涂层。Ulianitsky 等[14]通过爆炸喷涂在钢基体上制备出高质量的Mo 及Ta 涂层,涂层由固态、半熔融和完全熔融的颗粒形成,部分氧化钽在喷涂过程中发生了还原,Ta2O5的含量(质量分数)从粉末中的30%降低到涂层中的13%~17%。Wang 等[15]在DS-W涂层中得到类似结果,可能归因于W2C 与氧化钨(WOx)反应以去除涂层中的氧的原因,同时DS 过程中颗粒的高飞行速度和低沉积温度也是涂层中氧含量较低的重要影响因素。Rybin 等[16]采用DS 技术在Cu 基体上制备了致密、无缺陷的500 μm 厚纯W 涂层,W 粉末的沉积率高达60%,同时发现DS 工艺会导致W 晶粒发生细化,在等离子体的偏滤器和热核反应堆第1壁组件的防护涂层方面具有潜在应用价值。但该工艺制备涂层的速率较低,如何实现快速、高效制备涂层是该工艺研究的热点。

1.3 激光熔覆技术

激光熔覆(Laser Cladding,LC)是指将金属粉末、丝材等材料以不同方式送至基体表面上,经高密度激光束辐照使其熔化,并快速凝固,与基体形成冶金结合的涂层制备工艺方法[17]。丁睿谦等[18]利用LC 技术在TA2 钛合金表面制备了纯Ta 涂层,涂层与基体形成良好的冶金结合。Guan 等[19]通过在Cu 基体上激光熔覆Nb过渡层,用于抑制直接熔覆Zr 过程中脆性Cu-Zr金属间化合物的形成。Su 等[20]在纯Nb 基板上通过LC 制备了Nb/Y2O3涂层,并对涂层的抗热震性能和耐Ce 腐蚀性能进行了研究。虽然LC 工艺制备难熔金属具有良好的前景,然而,对一些特定的基体与涂层组合,比如Cu 基体-Mo 涂层,由于两者间熔点差别较大,无法形成冶金结合,LC 工艺很难在低熔点基体材料表面制备难熔金属涂层。同时,LC 是一种对裂纹敏感的快速加热快速冷却(103~106K/s)工艺,工艺窗口比较狭窄,尤其针对具有高韧脆转变温度的W、Mo 金属而言,高温熔化后在凝固过程中常伴随大量裂纹出现。

1.4 冷喷涂技术

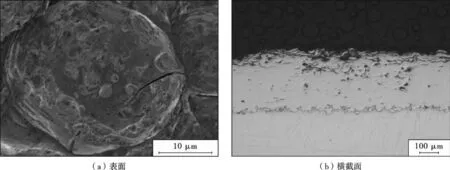

不同于PS、DS 及LC 工艺,冷喷涂(Cold Spray,CS)是一种固态涂层制备技术,其依靠高速气体(氮气、氦气、空气或混合气体等)带动粉末颗粒(微米或亚微米级)在完全固态下高速撞击基体,发生塑性变形产生结合并形成涂层[21]。由于喷涂过程中粉末颗粒不经过熔化和凝固,粉末颗粒几乎没有氧化、相变及晶粒长大等缺陷[22],特别适合对氧敏感、温度敏感、高光反射率等材料涂层的制备。Ta、Nb 具有优异的韧性,较低的屈服强度,CS 能够获得致密的Ta、Nb 涂层[23,24]。CS不仅可应用于微米级别厚度的涂层制备,也可应用于大尺寸构件的增材制造。Barnett 等[25]利用CS 技术增材制造出了直径20 mm、长900 mm、壁厚2 mm 的耐烧蚀Ta-10W 复合枪管内膛,并成功将其与钢炮管进行了爆炸包敷焊接,在制造塑性较好的难熔性金属构件方面显示出较好的应用前景。笔者团队前期成功在316L不锈钢基材表面冷喷涂Ta 涂层,涂层孔隙率仅为0.5%[26]。同时,笔者团队对冷喷涂Mo 涂层进行了研究,由于氮气加速效果较差,氦气冷喷涂是制备Mo 涂层的有效手段,但由于Mo 材料本体的塑性差、脆性高,冷喷涂过程中颗粒易发生脆性断裂(图1a),涂层内部裂纹、孔洞较多(图1b),脆性材料难以实现有效沉积仍是冷喷涂工艺的局限性之一。

图1 冷喷涂Mo 涂层表面及横截面形貌Fig.1 Surface and cross-section morphologies of cold sprayed Mo coating

2 制备工艺及组分调控

目前,难熔金属涂层的制备主要存在2 个方面的问题:(1)涂层内部缺陷,具体表现在氧化导致的缺陷(孔隙、裂纹及未结合区等),由于高温下氧(O)元素易向晶界处偏析,与W、Ta、Mo、Nb 发生反应生成氧化物,在晶界析出,剥削晶界强度,降低材料的塑性,导致难熔金属在喷涂、激光熔覆及增材制造过程中常伴随着大量的裂纹、气孔出现(如图2 所示)[27];(2)涂层与基体的结合强度较低,特别是很难在低熔点基体材料表面制备高结合强度的难熔金属涂层,涂层无法与基体直接形成可靠的冶金结合,导致服役寿命较低。因此,如何保证难熔金属在沉积过程中晶界不被污染及改善涂层与基体的结合性能是制备高质量涂层的关键。目前,研究人员主要从涂层组分及结构、制备工艺及后处理等方面进行调控,改善涂层内部缺陷,提高涂层与基体结合性能。

图2 增材制造Mo 出现的裂纹[27]Fig.2 Cracks in Mo in additive manufacturing[27]

2.1 涂层组分及结构调控

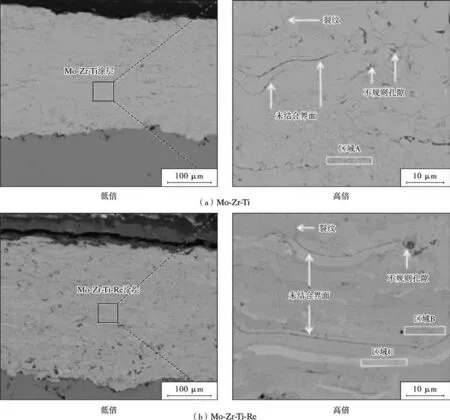

针对难熔金属Mo 及W 的脆性,通常以合金化的方式来改善金属的塑性及抗氧化性。研究表明,以合金化的形式将Zr、Ti、Re 等添加至Mo 中,可使Mo 电子结构发生变化,降低原子键的方向性,抑制Mo 由金属键向共价键的转变,进而降低堆垛层错能,改善Mo 的脆性。Xi 等[28]对比研究了Re 的添加对PS 制备Mo-Zr-Ti 涂层微观组织及力学性能的影响,结果表明,Re的加入能够有效降低涂层内部缺陷(见图3),且Re 的加入使涂层的硬度、弹性模量和断裂韧性分别提高了21%,9%,30%,力学性能的提高主要归因于涂层内部的Re 富集区域可以抑制裂纹的萌生和扩展。

图3 等离子喷涂制备Mo-Zr-Ti 及Mo-Zr-Ti-Re 涂层显微组织[28]Fig.3 Microstructure of Mo-Zr-Ti and Mo-Zr-Ti-Re coatings prepared by plasma spraying[28]

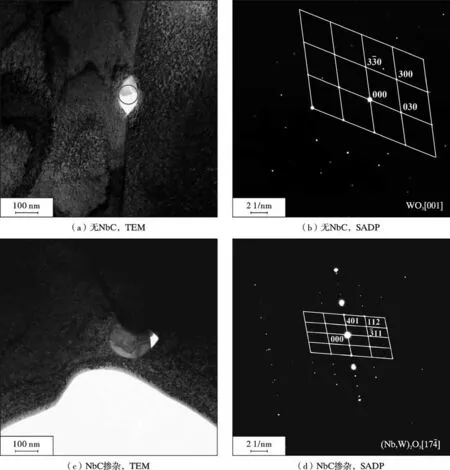

O 杂质是热喷涂及激光熔覆涂层的层间产生缺陷(孔隙、裂纹及未结合区等)的主要因素之一。由于O杂质通常以氧化物的形式存在晶界处,会对涂层的力学性能产生负面影响[29,30]。通过引入活性元素或者自熔性材料将氧化物的分布从晶界转移到晶粒或者去除O,能够减弱氧化物带来的的负面效应[30],是提高涂层性能的有效手段。Hou 等[31]研究了NbC 掺杂对PS-W涂层微观结构和热力学性能的影响,结果表明,无NbC的W 涂层由α-W 和微量WO3组成,WO3颗粒呈椭圆形态,具有尖锐的两极并分布在晶界上(图4a,4b)。相比之下,NbC 掺杂W 涂层则由α-W、NbC 和(Nb,W)2O5组成,(Nb,W)2O5颗粒具有准球形形态并且主要分布在晶粒中(图4c,4d)。与不含NbC 的W 涂层相比,掺杂NbC 的W 涂层具有更低的孔隙率、更高的热导率、更高的硬度和杨氏模量以及更高的抗开裂能力。Mrdak 等[32]利用PS 沉积由75%Mo+25%NiCrBSi 组成的混合粉末Mo-NiCrBSi,获得Mo 基自熔性涂层,有效地解决了Mo 涂层开裂问题。Sampath 等[33]指出:通过将Mo2C 添加到Mo 粉末中,可降低PS-Mo 涂层中的氧化物含量,这是由于C 可作为除氧剂;同时,在连续滑动接触条件下,与纯Mo 涂层相比,Mo-Mo2C 涂层的摩擦性能显着提高。

图4 无NbC 和NbC 掺杂的钨涂层中氧化物TEM 及SADP[31]Fig.4 TEM and SADP of oxides in tungsten coatings without NbC and NbC doping[31]

虽然通过合金化及添加活性元素可以改善PS-Mo及PS-W 涂层的脆性和氧化,但由于PS 工艺在大气环境下作业,仍无法避免粉末颗粒发生氧化。CS 是一种固态沉积技术,可以避免粉末颗粒发生氧化,然而由于Mo 和W 的脆性,CS 几乎无法制备致密的Mo 及W 等脆性涂层。通过添加软质相可实现软-硬复合涂层的制备。学者们[34,35]对CS 制备W-Cu 复合涂层进行了研究,结果表明,虽然CS 可以制备无氧化的W 基复合涂层,但由于W 难以发生塑性变形,W 颗粒粘附的主要机制是由于高速冲击而机械嵌入Cu 基体中,复合涂层中W 的质量分数不超过52%,同时,在富含W 的区域易产生孔隙。

难熔金属材料与常规材料物理性能(熔点及导热等)差别较大,直接在基体表面喷涂(熔覆),涂层与基体界面存在较大热应力、结合性能较弱。适当的过渡层是实现基体与涂层形成可靠性的重要途径。Ng等[36]引入Ni 作为Mo 和Cu 之间的过渡层,实现了Cu-Ni-Mo各层之间的冶金结合,在Cu 表面激光熔覆成功制备出无裂纹的Mo 涂层。Wang 等[37]通过在W涂层与316L 基体之间引入W/316L 过渡层,降低了DS-W与基材之间热力学性能的不匹配,提高了涂层的抗热冲击性能。也有学者通过Ti 过渡层来实现等离子喷涂W 涂层与CrZrCu 基体之间的优异结合[38]。

2.2 制备工艺调控

2.2.1 真空等离子喷涂

真空等离子喷涂(Vacuum Plasma Spraying,VPS)是在低压充氩气的密闭容器中进行的喷涂。与传统大气等离子喷涂(Atmospheric Plasma Spraying,APS)相比,能够避免材料发生氮化及氧化。Chong 等[8]对比研究了VPS-W 涂层和APS-W 涂层的表面形貌,结果表明,VPS-W 表面没有出现裂纹及分层,但在APS-W 涂层表面发现了局部微裂纹。种法力等[39]研究发现,VPS 制备的W 涂层的孔隙率与氧含量均低于APS 工艺,结合强度优于APS 工艺。Ding 等[40]采用APS、VPS 2 种工艺制备Ta 涂层,通过对比分析表明,与APS-Ta涂层相比,VPS-Ta 涂层氧化更少、结构更致密,具有更好的化学稳定性和更高的硬度,与钛基板结合更好。此外还有研究表明,使用还原性气体H2和惰性Ar 气混合保护气氛可显著减少氧化,最大限度地保持Mo 颗粒的固有特性[30,41]。同时,由于低压环境下几乎没有氧,粉末颗粒没有氧化,涂层层间结合得到提高,VPS 也可用来制备大厚度难熔金属涂层。Moon 等[42]利用VPS 在铁素体-马氏体钢表面制备了厚度达3 mm的W 涂层,涂层孔隙率小于1%,硬度380~400 HV,达到块体W 硬度的80%~95%。

2.2.2 超音速等离子喷涂

传统APS 工艺制备涂层过程中,粉末颗粒飞行速度较慢,容易发生氧化,涂层容易出现鼓包和脱落等缺陷[43]。超音速等离子喷涂(Supersonic Atmospheric Plasma Spraying,SAPS)是一种结合了空气等离子喷涂的高温特性和高速氧燃料喷涂的高速特性的复合工艺。与传统APS 工艺相比,SAPS 工艺最大的特点便是颗粒飞行速度高(可达600 m/s),高速飞行速度可以尽可能地减少颗粒飞行中的氧化。同时,高速飞行的颗粒还会致密化已沉积的颗粒,形成类似CS 工艺的“夯实”效果。更低的氧化程度和更致密的结构显著增强了涂层的韧性和延展性[44,45]。因此,SAPS 工艺被认为是制备高性能难熔金属涂层的关键方法之一。Xi等[41]采用SAPS 技术在Cu 合金表面沉积纯Mo 涂层,Mo 涂层中氧含量仅为3.49%,而电弧喷涂、火焰喷涂及等离子喷涂Mo 涂层中氧含量分别为33.9%,13.9%,29.1%。Huang 等[46]采用SAPS 技术在Cu 表面沉积了孔隙率2.3%、氧含量0.1%的纯W 涂层。同时,Mo-Zr-Ti、Mo-Zr-Ti-Re[28]及Mo-W[47]等合金涂层也被成功制备。笔者团队利用SAPS 技术在15-5PH 钢表面制备了结合强度高达61 MPa 的Mo 涂层,并研究了SAPS工艺中辅助气体He 气流量对Mo 涂层的微观形貌、显微硬度、粘结强度和摩擦学性能的影响,结果表明增加辅助气体He 气流量,粉末颗粒对涂层的夯实作用增加,涂层的密度、硬度、结合强度增加,磨损率下降[48]。

2.2.3 超音速激光沉积

在CS 过程中,高速飞行的颗粒撞击基体,发生塑性变形并与基体形成有效结合,形成第1 层,后续颗粒撞击在先前沉积的颗粒表面发生变形,进而形成结合,这种情况适合于软粉末-硬基体及软粉末-软基体组合,当硬粉末-软基体时,首层硬质颗粒高速撞击基体,硬质颗粒难以发生塑性变形,软基体发生塑性变形,颗粒直接嵌入软基体内部,形成结合,后续硬质颗粒撞击在已沉积颗粒表面,颗粒及基体均难以发生塑性变形,后续颗粒无法实现有效结合,而对于硬粉末-硬基体,首层颗粒难以与硬基体形成有效结合,因此CS 适合于塑性好、强度低的材料,对于高强度或脆性材料难以现实有效沉积。

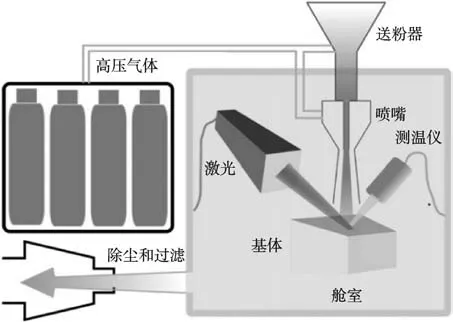

2006 年,英国剑桥大学的O’Neill 等[49]提出激光辅助冷喷涂(Laser Assisted Cold Spray,LACS)技术,原理如图5 所示,利用激光辐照对高速飞行的粉末颗粒和基体进行加热和软化,促进颗粒和基体发生塑性变形形成涂层。与其他激光增材制造技术相比,LACS 仍是固态沉积技术,只是沉积温度较冷喷涂高,从而避免与许多基于激光技术相关的热应力、变形、稀释和微观结构转变等问题。在难熔性金属涂层材料方面,Jones等[50]使用LACS 在钼基板表面制备了致密度95%的W涂层。笔者团队采用LACS 技术制备出了孔隙率低于0.5%的Mo 涂层。LACS 技术突破了单一冷喷涂无法沉积致密的高强度、高硬度材料的局限性,其主要依靠提高沉积温度,增强材料的塑性流变。提高沉积温度一方面引起塑性变形增加,颗粒沉积率升高,另一方面过高的温度会导致粉末颗粒在沉积时发生相变、氧化等问题,降低性能。因此,沉积过程中温度控制是LACS 的关键,工艺优化仍是LACS 的研究重点。

图5 LACS 结构示意[49]Fig.5 Structure diagram of LACS[49]

2.3 后处理调控

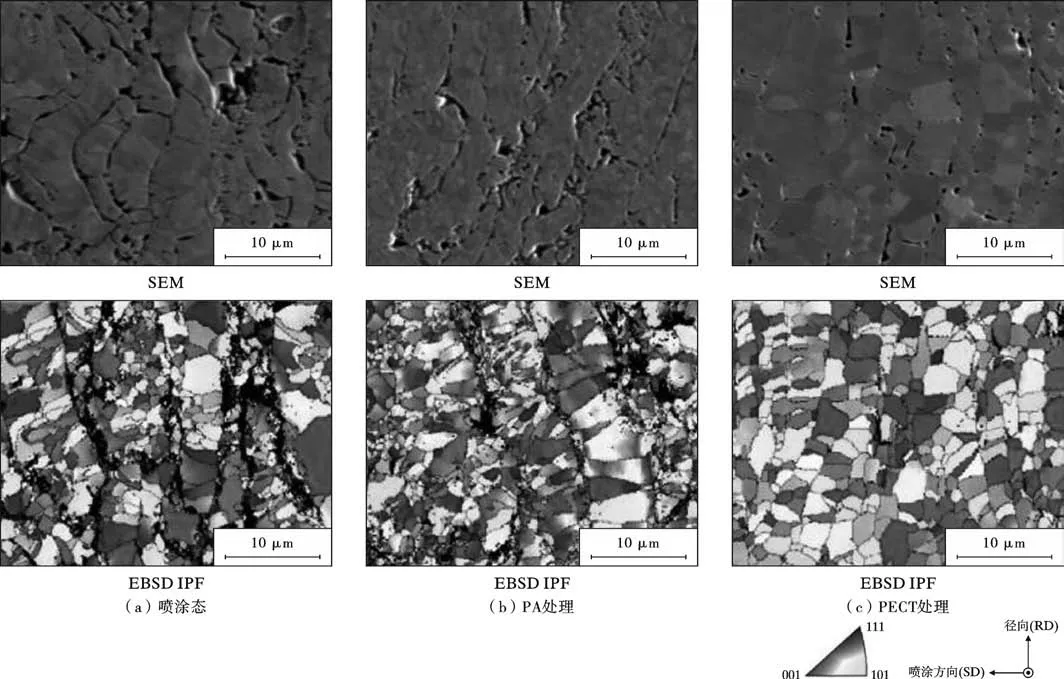

热喷涂涂层具有一些难以消除的固有缺点,例如杂质含量高、孔隙率高和物理力学性能低,然而由于其成本相对较低、沉积速率高且便于原位修复受损涂层,热喷涂仍是制备难熔金属涂层的主要手段。热处理能够促使颗粒发生再结晶、界面融合,降低位错密度,提高喷涂材料的力学性能[51,52]。研究表明[52],退火后APS-W 涂层中晶粒长大并形成有序排列的柱状晶体,降低了孔隙率,提高了致密性。同时,在一定温度下退火处理,可使涂层中的氧化钨分解还原成纯钨,从而降低氧含量,提高涂层的纯度。Huang 等[30]发现,APS-W涂层经793 ℃、1 h 和910 ℃、2 h 真空退火后,O 含量从0.48%降低到0.06%,硬度和导热系数分别提高了50%和100%。Lee 等[29]对比研究了加压退火处理(Press-Annealing,PA) 和脉冲电流处理(Pulsed Electric Current Treatment,PECT)对APS-W 涂层微观组织及力学性能的影响,结果表明PECT 处理加速了W 原子的扩散,能获得更均匀和致密的涂层,颗粒板状边界显著减少,高角度晶界数量增加,晶粒尺寸增大,如图6所示。退火热处理也能消除CS-Ta 涂层的孔隙,融合颗粒之间的界面,致密化涂层,提高了力学性能,改善了涂层的腐蚀性能[53]。然而,难熔金属涂层的退火温度较高,高温会对基体材料产生不利影响,合适的后处理工艺仍是未来难熔金属涂层研究的热点。

图6 喷涂态和后处理后的W 涂层SEM 和EBSD IPF 形貌[29]Fig.6 Microstructures of the as-sprayed and the post-treated tungsten layer[29]

3 难熔金属涂层的性能

W 具有高熔点、高密度、低溅射产额、优良的热导率,是未来国际热核试验反应堆中等离子体表面装甲材料的主要候选者之一[54],作为防护涂层常与Cu 合金及不锈钢等材料形成结合。由于W 与Cu 的热膨胀系数差别较大,且无法形成冶金结合,APS、VPS 及SAPS 制备的W 涂层与Cu 基体结合强度处在15~45 MPa 之间[46,8]。较低的结合性能是阻碍W 涂层应用的关键问题之一。DS-W 涂层与铜基体的结合强度超过100 MPa,涂层硬度850 HV,远高于APS 和VPS 工艺制备的W 涂层,同时显示出优异的耐磨性能[16]。涂层较高的硬度主要由两方面原因导致:一方面,DS-W 涂层的晶粒或晶界中弥散分散高硬度的W2C 强化相,可以增加涂层的显微硬度;另一方面,DS 过程中高速飞行的W 颗粒撞击涂层表面时,产生“锻压”效应,该过程将减小W 涂层中的晶粒尺寸和微孔,增强涂层对外力变形的抵抗能力[16],这种效应也发生在冷喷涂过程中。Wang 等[15]系统研究了APS-W 涂层和DS-W 涂层在不同能量密度下的耐热冲击性能,发现:DS-W 涂层比APS-W 涂层具有更好的热机械性能;在3.5 MJ/m2的能量密度下APS-W 样品开始开裂和熔化,而DS-W 样品在4.0 MJ/m2的能量密度下开始出现裂纹;此外,当能量密度为4.5 MJ/m2时,APS-W 样品的整个表面已经熔化,而DS-W 样品上只有几处可见的裂纹;导致这种结构的主要原因是DS-W 涂层较低的孔隙、高热导率和高结合强度,在高热负荷下,高热扩散率会引起涂层表面较低的温度和较小的热应力,涂层不易剥落。SLD 工艺在Mo 板上沉积纯W 涂层,三点弯曲试验计算中点外表面应力为724 MPa,表现出与锻造钨相似的强度[50]。

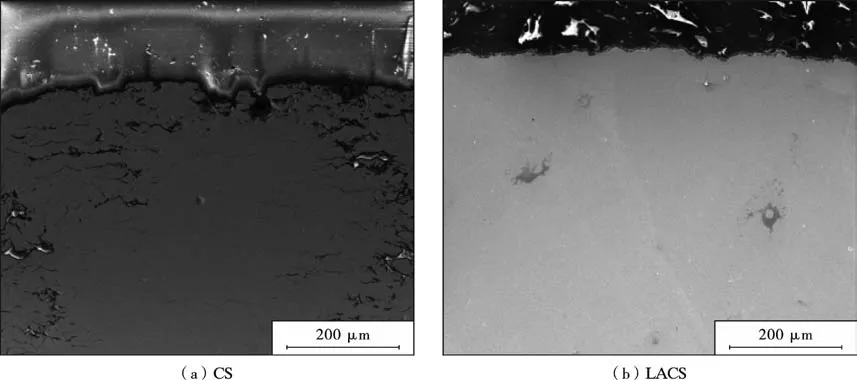

Mo 是一种耐烧蚀材料,具有很高的热硬度和熔化温度。Mo 涂层在各种工业应用中用作减摩及耐烧蚀材料,例如汽车活塞环、纸张加工机械、航空涡轮发动机及电磁炮导轨表面防护涂层,国内外学者对Mo 涂层的耐磨性能进行了大量研究。Hwang 等[7]指出,由于纯Mo 涂层的脆性,在高磨损载荷下,涂层层间会产生裂纹,从而导致涂层分层。惠阳等[55]研究了SAPS-Mo涂层与7075-Al 合金摩擦副的载流摩擦磨损性能,结果表明,当滑动频率由5 Hz 提升至20 Hz 时,起弧率由1.13%提升至8.24%,Mo 涂层电弧烧蚀现象明显。有学者为增加Mo 涂层的摩擦学性能,通过添加金刚石[26]、MoSi2[45]、Al-Si[7]、W[47]等增强相来强化Mo 涂层,提升涂层的耐磨性。然而,由于热喷涂Mo 涂层存在的氧化、孔隙等缺陷,SAPS-Mo 的导电率仅有6%IACS。针对这一问题,笔者团队采用LACS 技术成功制备了Mo 涂层,并与氦气CS 制备的Mo 涂层进行了对比,涂层微观组织如图7 所示。结果表明,LACS 制备的Mo 涂层致密、无明显裂纹,孔隙率低于0.5%,导电率约21%IACS,而CS 制备的Mo 涂层存在大量因喷涂颗粒变形不均匀而产生的间隙,孔隙率6.5%,导电率仅为9%IACS。然而,由于激光辐照较高的温度,LACS-Mo涂层中发现部分Mo 颗粒发生熔化,后续需要开展更多关于LACS-Mo 涂层的工艺及性能研究。

图7 CS 与LACS 制备Mo 涂层微观组织对比Fig.7 Microstructure comparison of Mo coatings prepared by CS and LACS

Nb、Ta 具有优异耐腐蚀性和良好导电性等性能,在航空航天、船舶、兵器、医疗等行业有广泛应用空间。LC-Nb/Y2O3涂层在1 400 ℃下熔融Ce 腐蚀4 h 后表现出优异的耐腐蚀性[20]。CS-Nb 涂层的超导性临界温度与块体Nb 的临界温度近似,有望应用在超导加速器领域[23]。Jafarlou 等[24]采用CS 制备的Ta 沉积体的抗拉强度高达484 MPa,但几乎没有塑性。笔者团队利用CS 技术制备了孔隙率低至0.5%的Ta 沉积体,Ta 沉积体自腐蚀电流密度较316L 块体降低了一半,具有优异的耐腐蚀性能[26]。由于PS 过程中的氧化,涂层中含有大量氧化物,显著提高了涂层硬度与耐磨性。通过优化PS 过程中的辅助气体(He 气)流量,笔者在Cu 合金表面制备了结合强度达59 MPa 的Ta 涂层,与6 mm Si3N4摩擦副在5 N、5 Hz 条件下的磨损率仅为1.2×10-3mm3/(N·m),表现出较优异的耐磨性能[10]。李英等[56]采用PS 工艺在医用纯Ti 基体表面制备出微纳米多层Ta 涂层结构,结果表明Ta 涂层具有典型微纳米多层结构特征,与基体结合强度好,具有良好的蛋白吸附能力。丁玎[9]研究了Ti 基表面用PS 工艺制备Ta 涂层的生物性能,结果表明经低温热处理,未完全氧化的Ta 基涂层呈现出更好的细胞相容性和促细胞成骨分化能力。Singh 等[57]在可生物降解镁合金ZK60 表面等离子喷涂羟基磷灰石-钽(HAP-Ta)复合涂层,提高了Mg 合金耐腐蚀性能。

4 问题与展望

难熔金属涂层可在节约成本的基础上使其具有优良的力学性能、高温性能,近年来利用PS、CS 及LC 等工艺制备难熔金属涂层已取得一定的进展,但仍然存在一些问题。这些问题表现在:

(1)W、Mo、Ta、Nb 等金属熔点高,在用冷却快的PS 及LC 等工艺制备时,存在粉末颗粒易发生氧化、涂层致密度不高,易变形及开裂等问题,需通过材料成分设计及成形工艺角度去优化涂层性能,但工作量较大,因此可开展难熔金属涂层高通量计算与设计研究,结合仿真计算与试验,建立体系-工艺-性能数据库系统;

(2)与PS 及LC 工艺相比,CS 工艺成形温度低,制备的涂层几乎无氧化,为难熔金属涂层的制造开辟了新的路径,但由于CS 工艺依靠粉末颗粒发生塑性变形形成结合,在制备Ta 等塑性较好材料具有一定优势,在制备高强度、高硬度的钨及钼材料方面束手无策,多能场复合工艺是解决此问题的有效手段,应开展多能场复合工艺沉积机理及性能研究;

(3)相比较于块体材料,涂层材料的内部结合较差、缺陷较多,如何改善涂层内部颗粒结合状态是未来研究的重点,需加强涂层后处理的研究。