MPDB蜂窝铝试验后处理方法的研究

2023-05-31王立民王青贵朱鑫

王立民,王青贵,朱鑫

1.中国汽车技术研究中心有限公司,天津 300300;2.中汽研汽车检验中心(天津)有限公司,天津 300300

0 引言

现如今,汽车市场日渐繁荣,不同尺寸类别的车辆迎合不同消费群体的需求,各自占据了一定的市场份额。在小型、中型、大型车辆之间,质量和结构等特征存在很大差异[1]。同尺寸级别中,不同车型的前端结构也不尽相同。上述原因导致车对车碰撞事故中,两方车辆损伤和乘员伤害值是不同的[2]。通常来看,质量更大,前端结构刚度更强的车辆会对碰撞另一方车辆造成更严重的伤害[3]。因此,碰撞兼容性作为新的研究热点越来越被消费者和车企重视。

碰撞兼容性旨在同时提升撞击车辆本身和被撞车辆的保护性能[4]。在被动安全领域,不仅要考虑车辆对车内乘员的保护性,也要降低车辆的攻击性,在车对车碰撞时降低对被撞车辆的伤害[5]。MPDB(moving progressive deformable barrier)试验是一种能评价车辆碰撞兼容性的新型车对车前向偏置碰撞形式,不仅引入先进的Thro假人参与评价车辆的乘员保护性,还能评价车辆的攻击性。这是许多其他种类碰撞试验不具备的检测能力[6]。EURO-NCAP在其2020版评价规程中引入MPDB试验形式。紧随其后,C-NCAP在其2021版评价规程中也引入了MPDB试验形式[7]。

MPDB试验后需要对变形的蜂窝铝进行扫描,生成最大单元尺寸不超过10 mm的点云数据。创建边长为20 mm的等距网格点,生成1 400个网格,沿碰撞方向将网格中心点投影到变形后蜂窝铝扫描面上,可得出1 400个网格侵入量数据。使用评价区域内全部侵入量数据作为元素计算标准差(standard deviation,SD),用于评价车辆攻击性。MPDB试验是目前众多碰撞试验类型中唯一一个对蜂窝铝进行试验后分析、处理和评价的试验形式。

1 MPDB蜂窝铝概述

1.1 材料与结构

MPDB蜂窝铝组成部件主要包含背板、包层、中间板、接触板和3层蜂窝铝块。3层蜂窝铝块所用材料相同,但结构尺寸各异。后层深度为90 mm,单元尺寸为6.3 mm;中层深度为450 mm,单元尺寸为9.5 mm;前层深度为250 mm,单元尺寸为19.1 mm。各蜂窝铝块使用黏合剂黏合到相邻薄板上。前后两层铝块碰撞变形力恒定,而中间层碰撞力随着变形量的增加而增加。

1.2 区域划分评价

按照标准,在蜂窝铝正面中部划定了一块矩形区域作为评价区域,只有评价区域内结构的变形量、相交点的X值才参与SD值的计算与评价。在Z向上,评价区域底面距地面距离为250 mm,顶面距地面距离为650 mm,整个评价区域高度为400 mm。评价区域的宽度是随车宽不同而不同的变化量。对于左舵乘用车,蜂窝铝右边缘与车辆中心对齐。因此适用于左舵车的蜂窝铝评价区域右边缘距蜂窝铝右边缘为200 mm,左边缘距离蜂窝铝右边缘距离为45%的车辆宽度。因此,车辆宽度越大的车辆,评价区域越广,参与计算SD值的数据点个数越多。一般来讲,车辆宽度越大的车辆,前端结构中的纵梁间距越大,保险杠和小腿支架等结构也越宽。因纵梁这样的主吸能结构造成破坏的区域离蜂窝铝右边缘越远,需要更宽的评价区域来检测主吸能结构造成的结构损伤。

1.3 标准偏差计算

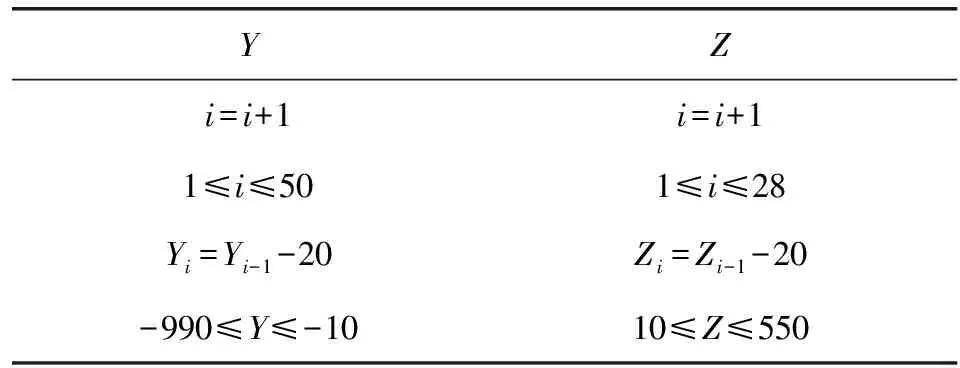

在蜂窝铝碰撞面的表面上,需要创建1 400个以20 mm为边长的等距网格点。本文按表1中Y、Z坐标值生成网格点。

表1 1 400网格点Y、 Z坐标

50种Y坐标值和28种Z坐标值两两组合,生成1 400种Y、Z坐标组合,对应到蜂窝铝碰撞面上形成了1 400个位置点。分别以这些点为中心,向±Y和±Z4个方向扩散10 mm,形成边长为20 mm的方格,整个蜂窝铝碰撞面被划分成1 400个方形区域。以方格中心点的变形量表征整个方格的变形情况。图1为MPDB网格点投影方法,展示了投影到碰撞后蜂窝铝扫描面上的1 400个点。计算SD值公式如下:

(1)

图1 MPDB网格点投影方法

1.4 蜂窝铝处理过程

将MPDB蜂窝铝安装在台车上后,针对蜂窝铝建立坐标系,以台车的运动方向为基准,以后、右、上3个方向作为X、Y、Z3个坐标轴的正方向。以面向蜂窝铝的左下角点为坐标系原点,在蜂窝铝背板左右两侧边法兰上建立试验后恢复坐标系用的蛙跳点。

试验后将蜂窝铝从台车上拆下,通过蛙跳点恢复坐标系。之后,使用扫描设备开始扫描MPDB蜂窝铝的前面,即与车辆撞击面、左右两侧面和上下两面。扫描完成后,处理并输出“.STL”格式的扫描面。

将扫描面导入到Polyworks软件中,引入Y、Z坐标固定的1 400根线,沿X轴方向与扫描面相交,得到相交点。由于坐标系原点选在蜂窝铝的左下角点,相交点X方向坐标值即为该点蜂窝铝的变形量或被侵入量。

2 蜂窝铝常见问题处理归纳

在处理蜂窝铝过程中遇到的常见问题有:

(1)因孔隙未形成交点。扫描面上难免会出现各种孔隙,如果求相交点的直线恰从扫描面上的孔隙或未被扫描面覆盖区域穿过,则无法形成交点,无法提供该点位置的变形量数据。

(2)一条直线相交后形成多个交点。碰撞后蜂窝铝的形态多种多样,可能会形成板材褶皱、材料的错位断层、斜形深孔等,当相交直线穿过这些位置后可能会形成两个或多个交点。

(3)深孔位置无法形成扫描面。三维激光扫描仪的工作原理在于激光束发射到物体表面后,物体表面反射激光束,每一条激光线由CCD传感器采集,最终形成高精度点云数据。在碰撞过程中蜂窝铝可能会被纵梁、吸能盒、小腿支架等部件洞穿刺入,形成截面形状各异的深孔。对于孔深与直径之比过大的深孔,激光无法照射到孔的底部或比较深的侧壁,导致这部分结构无法在扫描面中成型。深孔底部扫描面的缺失造成这片区域无法形成有效相交点反映这部分的侵入量。

上述种种情况导致1 400根相交直线与扫描面直接形成的交点参差不齐,无法直接使用。有的位置没有交点,有的位置存在多个交点。因此需要对相交生成的全部交点进行分析处理,最终得到完整代表1 400个位置的变形量数据。

3 蜂窝铝常见问题解决方法

3.1 微小孔隙的“就近原则”处理法

针对相交线穿过扫描面上细小孔隙无法形成交点的情况,要先在全部交点中检索这些位置。将全部相交点的坐标值从Polyworks软件中输出,放置于excel文件中逐一检查,在20 mm的间距或步长下,遇到某位置坐标缺失,则对应位置未形成交点。检索到所有未相交直线后,在Polyworks软件中逐一定位到这类直线,在沿X方向视角下,未相交直线投影到Y、Z平面成为一个点,以此点为圆心,向周围扩散寻找距离圆心最近的扫描面,以最近扫描面上点X坐标作为该直线对应位置上扫描面的变形量。因连续曲面上相邻位置的变形情况也应是均匀连续的,对于局部区域内出现的未相交点,使用上述方法获得对应位置的变形量是科学合理的。

3.2 一根相交线上多个交点的选取原则

一根相交线上出现多个交点,在Polyworks软件输出后的数据点中,会出现同一种Y、Z坐标下,有多个X值对于这种情况,在一条总的原则下,需要视情况而定。总体原则为选取因大车撞击,结构入侵导致的蜂窝铝最大被压溃深度。在蜂窝铝中部的评价区域内,经常出现因大车前端结构撞击出现的斜向断层或斜向深孔,这种位置需要选择最深交点的X值作为变形量,即多个X值中选择最大值。

而对于蜂窝铝上下两面和左右侧面,这些位置通常因为板材屈曲、褶皱,会与相交线形成多个交点。在MPDB工况中,大车前端纵梁、保险杠和小腿支架等攻击性强的结构件通常与蜂窝铝正面接触,造成结构塑形溃缩变形。这些结构件从4个侧面侵入的可能性极低。因此,对于碰撞面四周外围一圈网格(宽度为40 mm的矩形框)的侵入量。通常选择表面相交点提供的变形量,即多个X值中选择最小值。通常来讲,该宽度40 mm的网格框不在评价区域内,其侵入量值不会对最终SD值有影响。但若不能选择正确的侵入量值则会影响最终变形云图的呈现,从而干扰工程师对于该位置真实变形情况的认知。

3.3 深孔底部侵入量测量方法

对于出现深孔的情况,在现有扫描技术下,蜂窝铝上出现的深孔会严重影响扫描质量,导致该位置扫描面缺失。在最终的扫描结果中,会出现一块面积较大的空洞,造成连续多个聚集的相交线无法正常形成交点。针对这种情况,为解决问题(1)论述的“就近原则”法不再适用。

孔的深度未知,孔边缘的侵入量无法等效替代孔底部或侧壁的侵入量,为了获得深孔底部准确的侵入量,可用柔性三坐标测量仪在恢复坐标系后,将探针伸入到深孔底部,按对应的Y、Z坐标值寻找测量位置,探测X点坐标值。或者使用卷尺测量深孔底部距离孔边缘参考点的距离,在边缘参考点变形量的基础上加上孔的深度可得出孔底部的变形量。上述两种方法相比较,使用柔性三坐标测量的方法精确度更高,但是对于一些深度大、孔径小的结构,探针也无法接触到孔底部,卷尺测量的适应性更高。

3.4 蜂窝铝扫描前预处理

当蜂窝铝正面受力较为集中时,局部区域上会出现应力集中的现象,然而超过蜂窝铝包层铝板材料的抗拉强度的局部应力会使得包层铝板出现撕裂的情况。沿裂口左右两侧结构落差较大时,会露出内部银白色蜂窝状铝材,其表面非常光滑。常规蜂窝铝包层表面喷涂有蓝色哑光漆,当扫描激光照射到哑光漆上,能形成分散的漫反射光线,有利于被扫描设备中的传感器捕捉,更好地形成扫描面;当扫描表面光滑的内部银白色铝材时,扫描光线反射后形成单向镜面反射,非常不利于传感器采集反射光线,严重干扰扫描面成形。这是扫描面在内部银白色铝材区域出现大量孔隙和碎面的重要原因。

在碰撞过程中,当车辆前端结构侵入到蜂窝铝内部后,不仅对蜂窝铝形成了沿X向的压溃,还和蜂窝铝形成了紧密的挤压、接触和钩连。试验后,当台车和大车分离时,前端结构可能会对蜂窝铝造成不同程度的二次伤害、二次变形,如部分蜂窝铝包层面板或内部铝材外翻翘起,严重的情况下会出现整块蜂窝铝与本体分离。这种二次变形在蜂窝铝评价中是不能接受的,会干扰到对蜂窝铝真实变形情况的测量。

对于具有上述情况的蜂窝铝,需要在扫描前对蜂窝铝进行预处理。本文根据损伤情况不同制定出不同的处理策略:

(1)对于大块蜂窝铝与本体分离的情况,要将分离体压回本体,使两者尽量接触,并且不会使蜂窝铝进一步变形,按分离前原位置摆放后固定。

(2)对于蜂窝铝包层面板和内部铝材的外翻,需要使铝材复位,修整板材走向,使面板与内部压溃的铝材匹配贴合,必要时可使用平头螺丝压实固定。

(3)对于包层面板撕裂后露出的白色蜂窝状铝材,可在其表面喷涂白色显像剂。显像剂附着在光滑铝材表面后,形成一层哑光漆面,能有效提高扫描效果。

做好预处理工作对蜂窝铝评价工作可以起到事半功倍的效果,不管是因地制宜的蜂窝铝预处理措施,还是自成逻辑的相交点识别方法,最终目的都是为了获得蜂窝铝真实准确的变形情况。

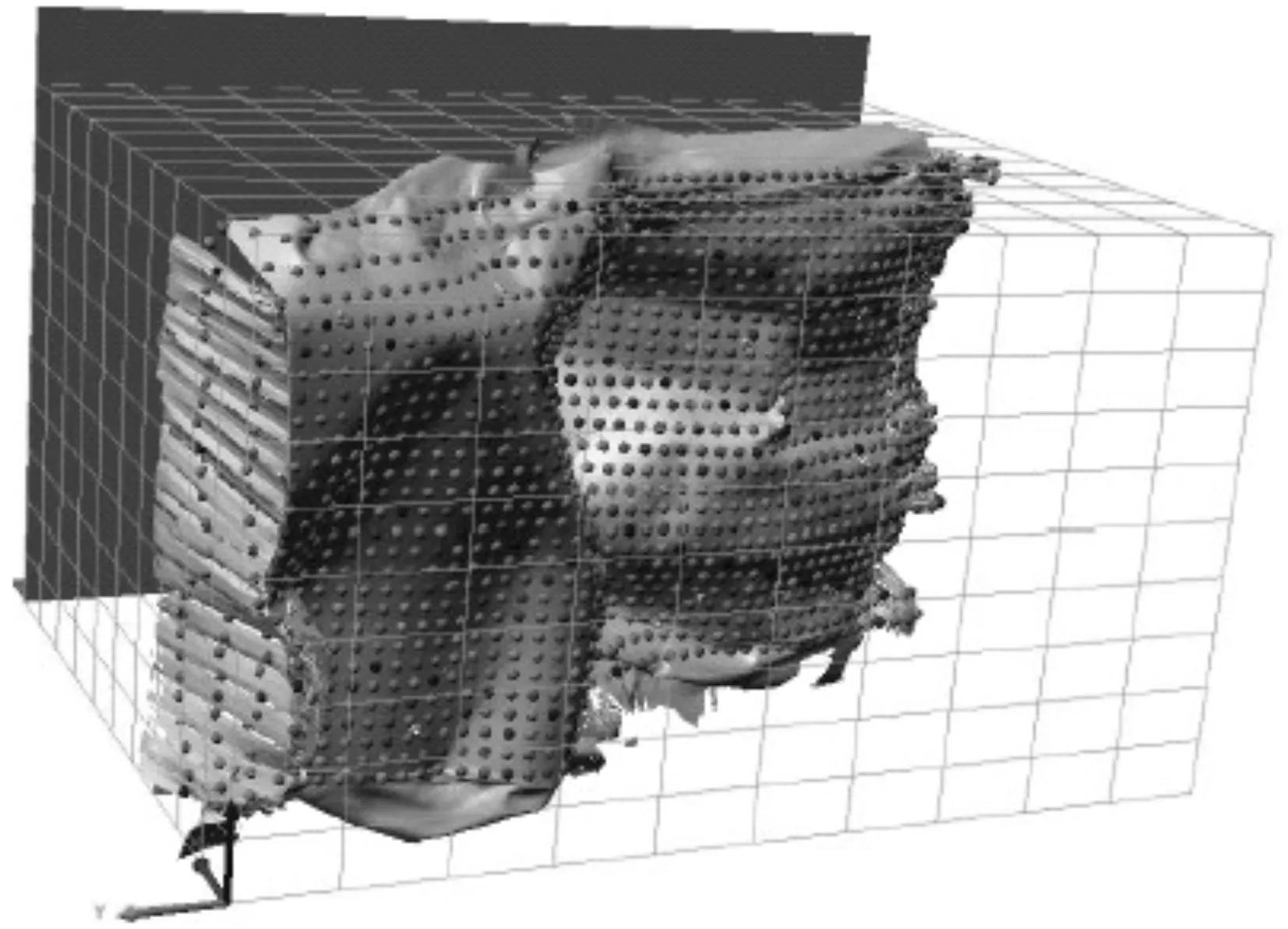

图2为一块损伤较为严重的典型MPDB试验后蜂窝铝。由图2a可知,因纵梁撞击导致右侧包层板出现大面积撕裂且在车辆分离时钣金外翻,露出大片内部白铝和蜂窝铝被压溃后出现的深孔;由图2b可知,在不影响正常被压溃的状态下,压回外翻包层钣金和蜂窝铝,使钣金贴合蜂窝铝压溃后正常造型并加以固定;由图2c可知,蜂窝铝底部难以形成扫描面,白铝部分出现大量孔隙,扫描面不均匀且不连续。

图2 典型MPDB试验后蜂窝铝

4 MPDB蜂窝铝数据快速处理程序

第3节中详细阐述了不同情况下的网格变形量确定方法。但如果全部由人工筛选排查,效率很低。因此,本文提出一种编程逻辑,基于Delphi开发环境编译程序,并封装成软件。借助计算机的庞大运算能力,实现对经由Polyworks输出的原始相交点数据值的快速分析处理。

本程序针对第3.1和3.2节中论述的方法予以实现,主要完成两项功能,总结如下:

(1)检索未生成交点的位置,在输出文件中,对相应位置坐标点予以补充,该位置X值赋“0”。

(2)对同一位置上的重复交点进行筛选,输出X值最大的数据点。

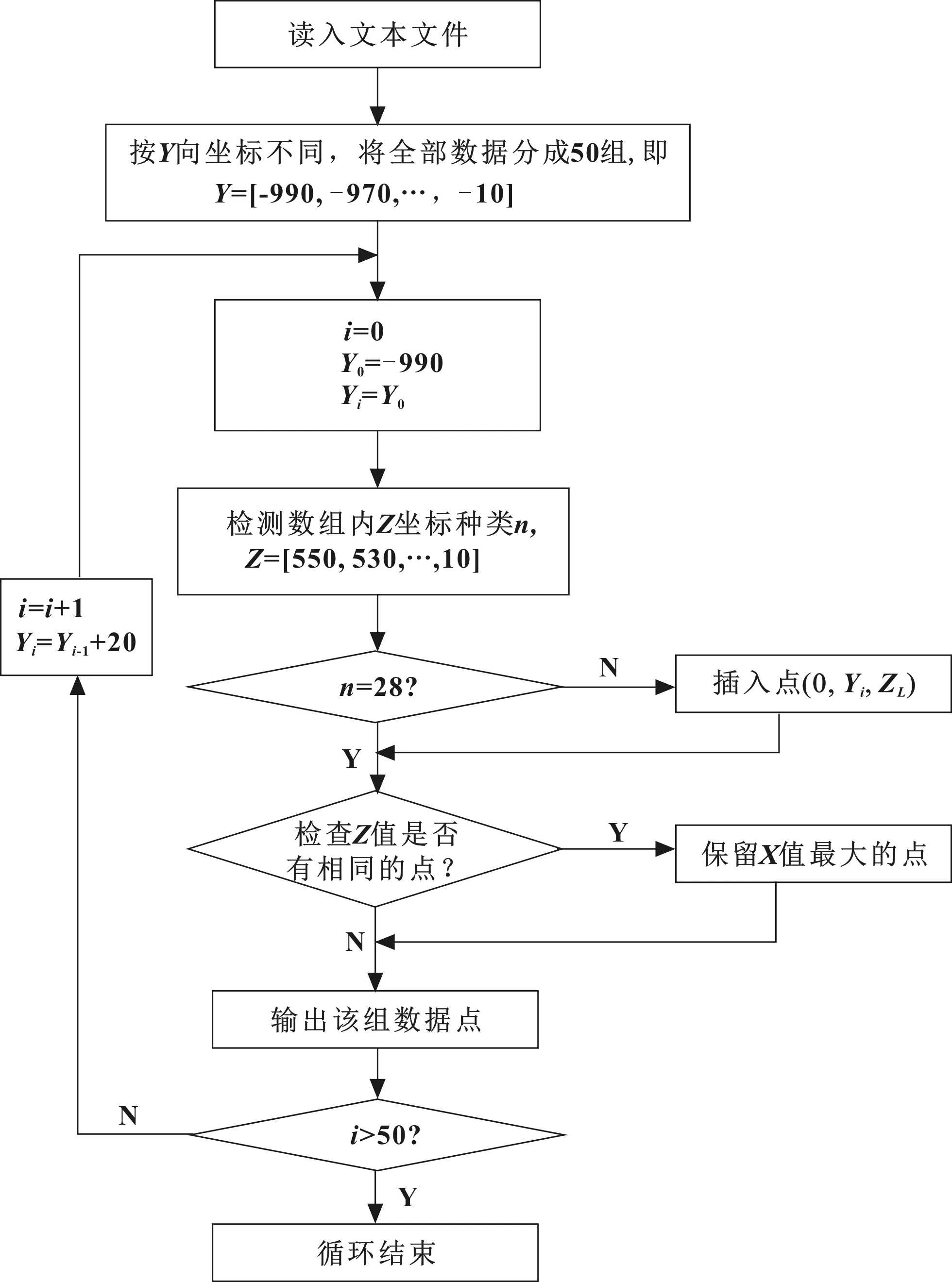

这两项功能具有不确定性弱、逻辑性强、数字化程度高等优势,是从本文第3节中提取出的最适宜程序化的功能。图3为MPDB蜂窝铝数据快速处理程序逻辑。

图3 MPDB蜂窝铝数据快速处理程序逻辑

由图3可以看到,MPDB蜂窝铝数据快速处理程序具体实现过程如下:

(1)读入文本文件。

(2)利用分隔符将文本文件中的数据进行分组,并将分组后的数据逐行读取存入数组中。

(3)文本中的数据根据坐标点Y方向的不同,可以分成50组,并将Y方向相同的数据点存入同一组数组中。

(4)检查同一数组中数据点的Z值种类是否少于28个,如果少于这个数,则插入数据点,直至同一数组中有28种Z值,插入点的X、Y、Z分别为(0,Yi,ZL),其中Yi为对应组的Y值,ZL为缺失位置的Z值。

(5)在同一数组中,从第一个数据点遍历数组,检查是否存在重复点。如果存在重复点,则需要比较X方向的大小值,然后留下X方向大的数值,并记录重复次数。

(6)利用记录的重复次数指导数组指针移向下一个数据点。

(7)输出该数组的全部坐标。

(8)循环50次。

(9)保存文本。

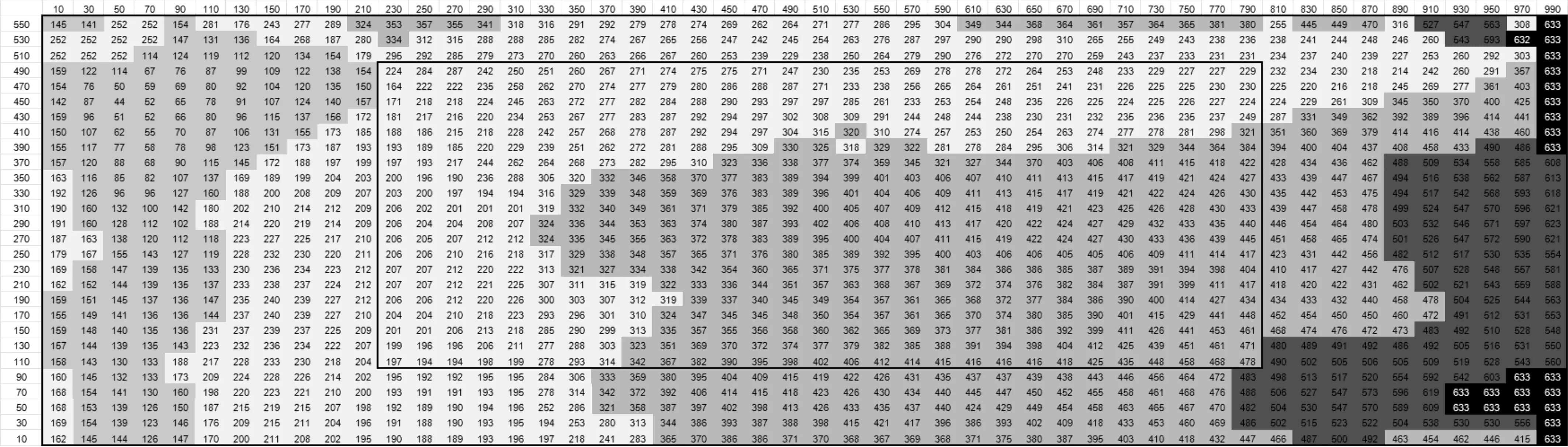

5 MPDB蜂窝铝变形云图

MPDB蜂窝铝快速处理程序能够节省大量重复性人工劳动,但终究只是一项遵循固定逻辑执行的数据处理工具,智能化程度较低,不能识别扫描面和感知蜂窝铝的真实变形情况。使用快速处理软件输出处理过的文件后,对X是“0”的点通过“就近原则”法填充侵入量值。之后,需要将1 400个数据点通过云图展示。

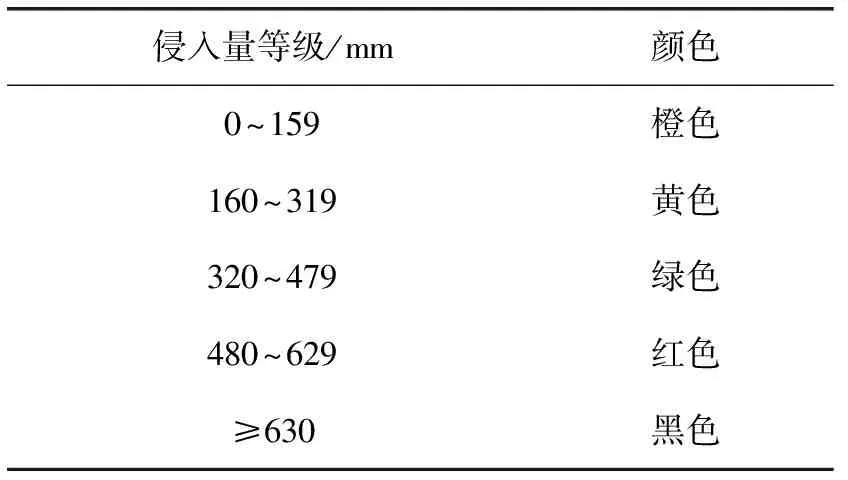

蜂窝铝云图是在YZ投影面上,将1 400个侵入量值按YZ坐标值大小顺序平铺排列放置在1 400个网格中,如图4所示。在蜂窝铝云图中,不同等级的侵入量数据按照不同的颜色予以区分,用较为浅淡的颜色表征侵入量较小的等级,深重的颜色表征侵入量较深的等级,具体赋色规律见表2。这样的展示方式,使得整个蜂窝铝的变形情况非常直观生动,不仅能够明确每个网格的侵入量,也能识别不同网格之间以及不同区域之间变形量的关系。

图4 MPDB蜂窝铝变形云图

表2 MPDB蜂窝铝变形云图中侵入量等级与颜色对应关系

蜂窝铝表面包层板及内部溃缩后压实的蜂窝铝在局部结构上具有连续性,在检查云图时,如果发现变形量突变的点或区域,如一片黄色区域中包围一块红色或黑色区域,要追溯到真实试验后蜂窝铝和扫描面上查看。有些突变是真实存在的,如因结构件穿刺形成的深孔。有些突变是不合理的,需要结合实际情况予以修正。经过云图校核过的1 400个数据点可作为最终结果,用于计算SD值,分析车辆攻击性。

6 结束语

SD值是评价车辆攻击性的重要指标,为了准确计算SD值,需要对MPDB蜂窝铝进行一系列的处理。在实际操作过程中,因扫描面质量和形状等原因造成直接输出的网格点无法直接使用。本文梳理了几种典型问题并给出解决办法,从中提取两种逻辑性强的功能,基于Delphi开发环境编译并封装成数据处理程序,高效精准获得1 400个网格侵入量。本文的MPDB蜂窝铝数据快速处理程序实用性强,经大量工作实践证明能够大大减少蜂窝铝处理时间。使用蜂窝铝变形云图,可对网格变形量进行校核并对不同区域变形深度进行可视化展示。