某乘用车转向轴黏滑噪声的分析及优化

2023-05-31顾佳

顾佳

蒂森克虏伯普利斯坦汽车零部件(上海)有限公司,上海 201315

0 引言

黏滑摩擦广泛存在于机械系统中,发生在具有相对运动的接触面之间,表现为接触面周期性出现黏滞-滑动的自激振荡现象[1-2],引发系统振动噪声问题。整车系统中具有相对运动摩擦面的结构广泛存在,Yoon等[3]研究了由制动引起的制动器黏滑现象;张立军等[4]研究了不同刮刷速度下刮水器的黏滑振动;Li等[5]研究了考虑黏滑摩擦特新的离合器驱动盘自激振动现象;Spencer等[6]对传动系统中伸缩花键的黏滑现象进行了台架试验分析,评估了接触面润滑剂,花键材料,温度等对黏滑摩擦现象的影响。

管柱电动助力转向在中小型乘用车中应用占较大比例,其工作原理使得管柱电动助力转向轴在工作中承受了较大的扭矩[7]。转向轴在设计中考虑到整车碰撞后的溃缩,吸收路边颠簸的振动等原因,一般采用可伸缩滑动副设计。实际工作中当大扭矩传递到转向轴处,由于车辆的转向机刚性有限而导致转向系点C位置发生微小变化,这样造成了转向轴滑动副在一定扭矩的作用下同时出现相对运动,容易诱发黏滑摩擦噪声现象。

1 问题描述

某乘用车行驶里程为2 000~10 000 km,通电情况在原地向一侧打方向盘到任意角度,双手放开的一瞬间存在急促沉闷“咚”异响。在低速(<25 km/h)行驶过程中,当方向盘换向时,存在相同急促沉闷“咚”异响。本文针对问题车辆进行ABA交换试验,异响问题无法复现,即只要拆除转向轴再次装回原车辆,故障消失且无法再次复现。待故障车再次行驶2 000~10 000 km时,异响重复发生。为精准定位异响源,使用振动噪声测试设备采集助力电机,转向轴节叉,内外套管的振动加速度及近场噪声,如图1所示。

图1 振动噪声测试设备采集点

振动噪声测试结果如图2所示,加速度最大发生在点C,也就是内管节叉处。瞬时振动加速度达到1.6g,且振动加速度对应峰值和麦克风捕捉的噪声相一致。这表明了噪声源在内管节叉处,从设计上分析,内管节叉只能和外管能发生相对滑动,因此问题基本锁定为内外管滑动过程中黏滑噪声问题。

图2 振动噪声测试结果

2 转向轴异响机制分析

2.1 异响原因分析

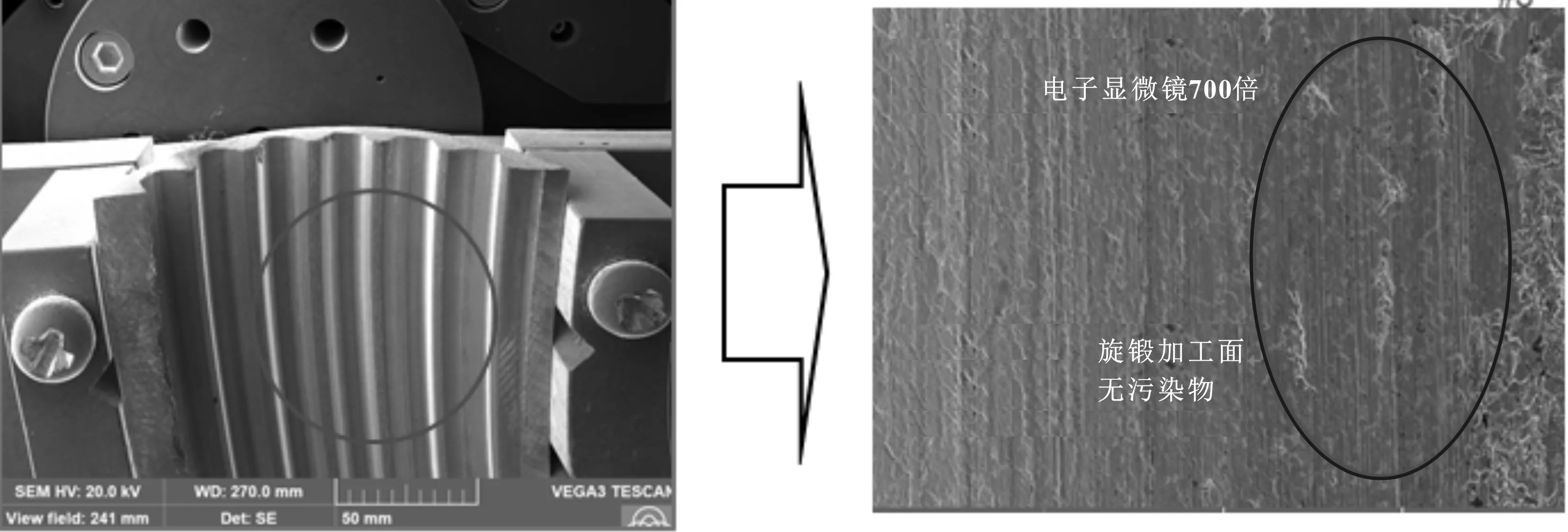

一般认为在滑动副的花键配合区域,油膜被破坏即润滑效果损坏后的相对运动会造成黏滑噪声。但拆装转向轴必然会大范围移动滑动副使被破坏的表面油膜重新建立,故拆装转向轴后异响短期内无法复现。通过对转向轴的内外管拆解,对滑动副油脂进行红外光谱仪(FTIR)检测发现油脂污染严重,基油和增稠剂已经变性。对污染油脂处理后做进一步能量色散X射线光谱仪(EDX)检测表明,残留物中有大量微小的(直径约10 μm)金属和氧化物混合物。经排查,疑似内花键旋锻成型加工过程中残留物质(金属颗粒、金属氧化物和油脂混合物,每次旋锻完成零件都会有一定的金属残留物混在旋锻油里面)附着在花键表面,而在后续化学清洗过程中未能完全清洗干净。在对噪声件内花键加工面的电子显微镜观察也印证了这一观点,如图3所示。

图3 电子显微镜检测内花键加工面(问题件)

2.2 黏滑摩擦机制分析

摩擦系统有4个部分组成,分别是一对摩擦副、润滑介质和环境。相对应转向轴摩擦系统:摩擦副是外管内花键和内管塑料衬套,油脂起到摩擦过程中润滑作用,外界环境主要是温度和湿度。黏滑现象,也被称为滑黏现象或者简称为黏滑,是发生在两个相互滑动物体间的一种自激跳跃运动。摩擦副之间的黏滑可以描述为表面相互粘连和相互滑动之间的交替,摩擦力也会发生相应的变化[8]。黏滑和速度、摩擦副材料性质、受力情况、工作温度、表面润滑情况等多种因素相关。摩擦副相互接触发生相对运动时,需要克服摩擦副表面粗糙峰的不平整(弹性或塑性)。这就导致出现摩擦力的波动,当波动足够剧烈时(摩擦力是速度、摩擦副材料属性、载荷的函数)就产生持续的黏滑现象。

用简单的物理模型表示:当物体受到驱动力FN作用时,物体在没有运动之前(瞬间),受到阻力静摩擦力fs作用,即FN-Fs>0,此时产生加速度a1。之后,由于受力的不平衡,物体开始运动,静摩擦力转换为动摩擦力,且动摩擦力小于静摩擦力,此时产生加速度a2。即FN-fd>0且fs>fd,所以a2>a1。 在动静转换的一瞬间,由于a2>a1,加速度的变化造成冲击振动,冲击振动会产生噪声,当这个过程反复出现的时候(静止和运动反复出现),就是产生黏滑和持续的噪声。同理,当这个冲击振动大的时候噪声也就大,而冲击振动是由动静摩擦力的差值决定的,所以当动静摩擦力差值大的时候,产生的噪声也就大。进一步将此模型转化为质量-弹簧机械系统的单自由度力学模型[9],如图4所示。将接触面粗糙峰直接的接触简化为并联的弹性部件和阻尼部件。将整个接触面所有的粗糙峰之间的接触整合成一个大的并联的弹性部件和阻尼部件。

图4 质量-弹簧机械系统的单自由度力学模型

对图4所示的模型进行受力分析,可以得到如下微分方程:

(1)

式中:k为弹性系数;kx为弹性效应项(与运动方向相反取负值);c为阻尼系数;cv为阻尼效应项,阻尼大小与速度正相关(与运动方向相反取负值);f(v)为摩擦力,f=Fs-vλ;F为驱动力,默认F>Fs>0;v为速度,v>0,且在很短的时间内服从该方程。

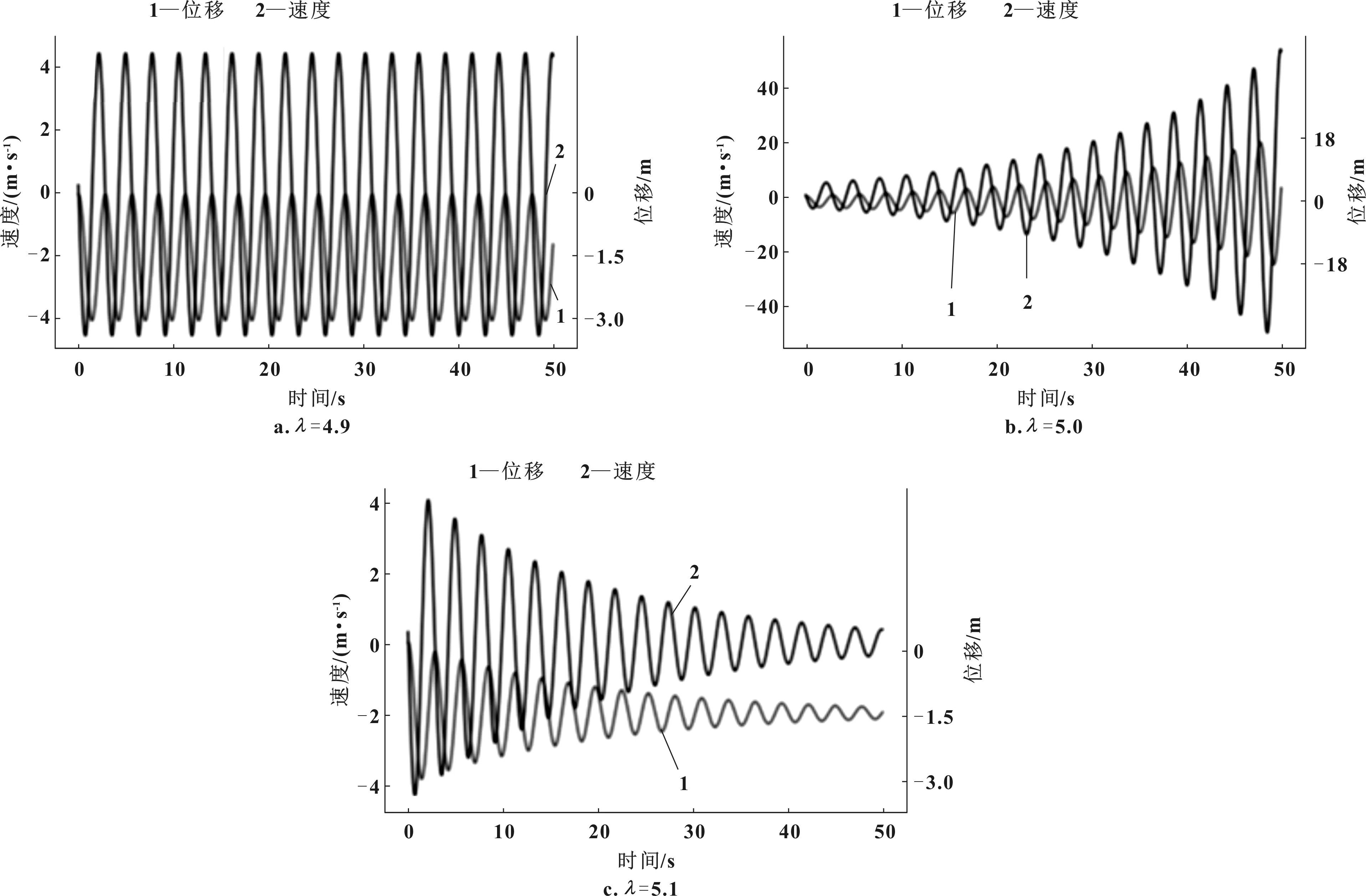

使用Python软件中from scipy.integrate import odeint模块进行数值求解。给出如下假设Fs=10,F=15,c=5,k=5,v0=0.3,并且λ分别选取4.9,5.0,5.1,得到力学模型数值求解结果,如图5所示。

图5 力学模型数值求解结果

由图5可以看到,当给物体初速度时,λ=5.0物体会一直做简谐振动;当λ= 5.1时,物体的振动会越来越剧烈;当λ=4.9时,振动会因为阻尼的影响逐渐停止。

f=Fs-λv

(2)

其中λ为速度系数,表示速度减小和摩擦力减小的关系。也就是说,λ值越大,动静摩擦力的差值越大。这就表明动静摩擦因数差值越大,发生黏滑和噪声的趋势越大。

(3)

由公式(3)可以看到,c-λ的值是影响振动是否出现衰减的关键因素。当c-λ>0时,代表阻尼作用的c大于代表动静摩擦力差值的λ,振动会被吸收;当c-λ<0时,代表阻尼作用的c小于动静摩擦力差值的λ,振动会越来越不稳定。所以增加阻尼系数可使系统更好地吸收振动,防止黏滑和噪声产生的关键因素[9]。而润滑油膜是直接影响到阻尼系数的关键因素之一。

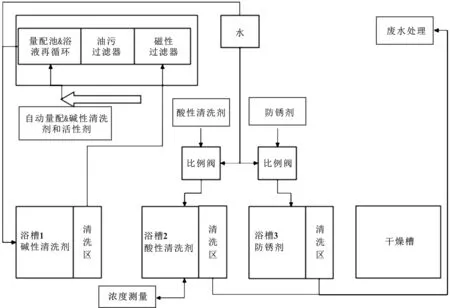

3 工艺优化方案

通过对问题件的拆解分析表明,外管内花键的残留物是油混合物和金属残留物。可分成两类:一类是有机物,如长链矿物油、旋锻油和空气反应的氧化物、PTFE油脂;另一类是无机物,如旋锻产生的金属粉末、机加工产生的金属碎片。碱性清洗剂配合超声波清洗,可以将有机残留物从加工表面松脱,清洗剂将其带到表面,漂浮在浴槽中被过滤器撇去,这是一个物理转换。而无机残留物在旋锻过程中被压制到表面,最终形成一种“金属糊”,清除它必须使用酸性清洗剂。酸性清洗剂能溶解固体,能有效溶解“金属糊”,这是一个化学转换。超声波清洗流程如图6所示。经过超声波清洗的外管内花键拆解后对旋锻加工面分别进行FTIR(红外光谱仪)检测和EDX(能量色散X射线光谱仪)检测,均未发现有机污染物和无机金属污染物。对加工面电镜进行扫描检测,如图7所示。由图可知,内花键旋锻加工表面已无污染。

图6 超声波清洗流程

图7 电子显微镜检测内花键加工面(超声波清洗件)示意

4 模拟台架试验设计

针对转向轴黏滑噪声在整车上的表现为一定里程后出现且一旦拆卸在短期内无法再次复现的特点,为了验证转向轴改进方案的有效性和高效性,必须在线下台架上模拟出整车对转向轴的综合工况,并且能够复现转向轴黏滑噪声。第一步是整车综合路况路试的数据采集,在路试过程中需要采集相关参数有:转向轴扭矩、转向轴滑动副伸缩距离、伸缩频率、循环时间和转向轴工作温度。经过对路试采集数据的汇总和分析,对转向轴工作最有代表性的是比利时路段和侧放停车路段。

图8为比利时路段转向轴的伸缩距离和伸缩频率。图9为比利时路段电机输出力矩和驾驶员手力矩,由图可知,最大电机输出力矩为0.7 N·m,最大驾驶员手力矩为3.2 N·m。

图8 比利时路段转向轴的伸缩距离和伸缩频率

图9 比利时路段电机输出力矩和驾驶员手力矩

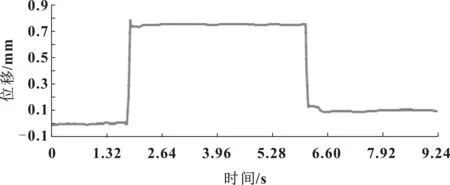

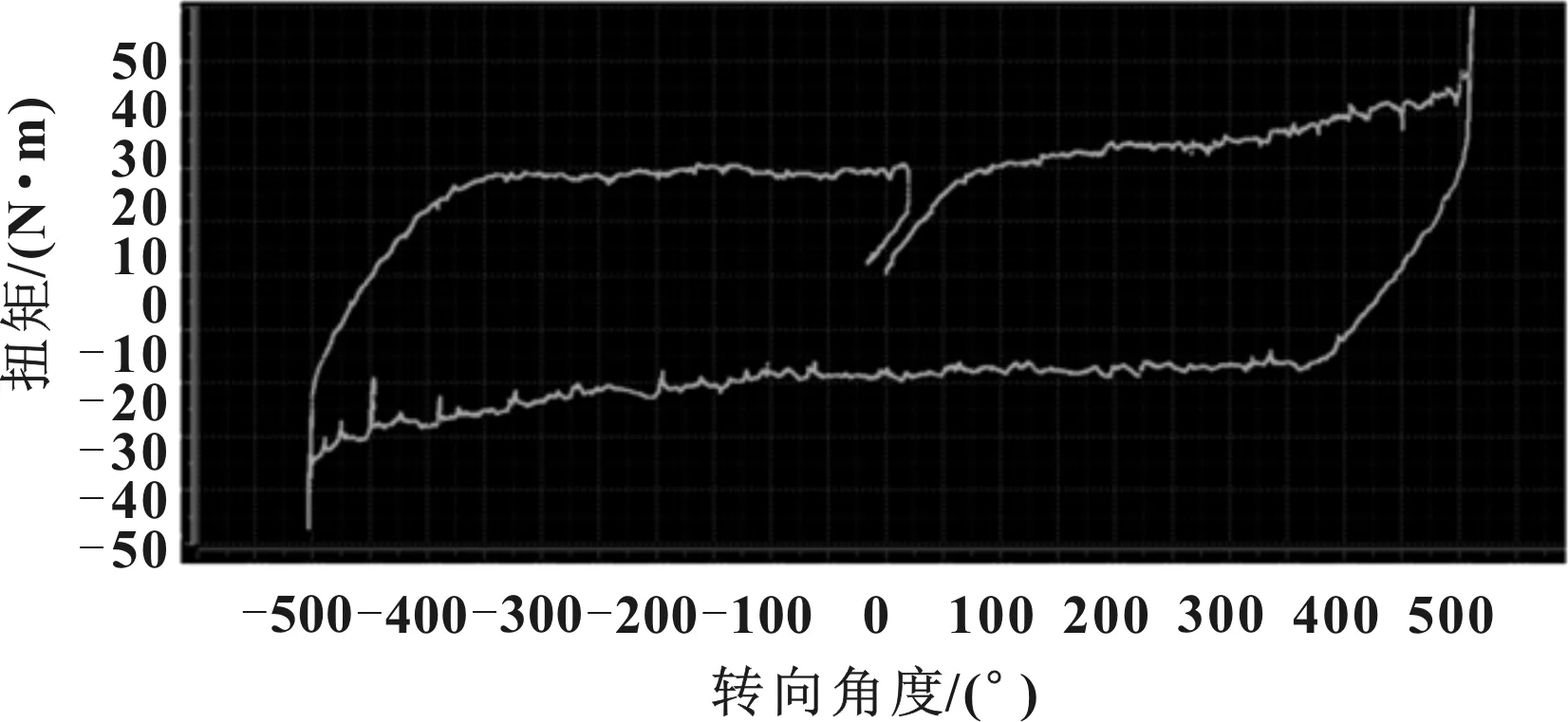

根据蜗轮蜗杆的放大比例以及传动效率和转向轴的传动效率,可以计算出转向轴的工作扭矩为15.8 N·m。同时测得比利时路转向轴最高温度为31.6 ℃。侧放停车路段转向轴的伸缩距离和伸缩频率可以使用同样方法获得,如图10所示。通过测试可知,转向轴的工作扭矩约为40 N·m(排除方向盘打到接近极限位置的区域),如图11所示。

图10 侧放停车路段转向轴的伸缩距离和伸缩频率

图11 侧放停车路段转向轴扭矩

根据采集的路谱,整理归纳得出黏滑噪声模拟试验台架参数见表1,整个试验步序1+2需完成562次循环。经试验验证在转向轴经过100个循环左右,试验台架进入到模拟侧放停车工况时,转向轴每一次伸缩,即能清晰地听到急促沉闷“咚”异响,同时接触转向轴能明显感受到随异响的振动。当拆卸转向轴再次安装后,启动试验台架异响消失,经过100循环左右后异响再次发生,完全与整车的转向轴噪声特征相吻合。

5 方案有效性验证

5.1 模拟台架试验

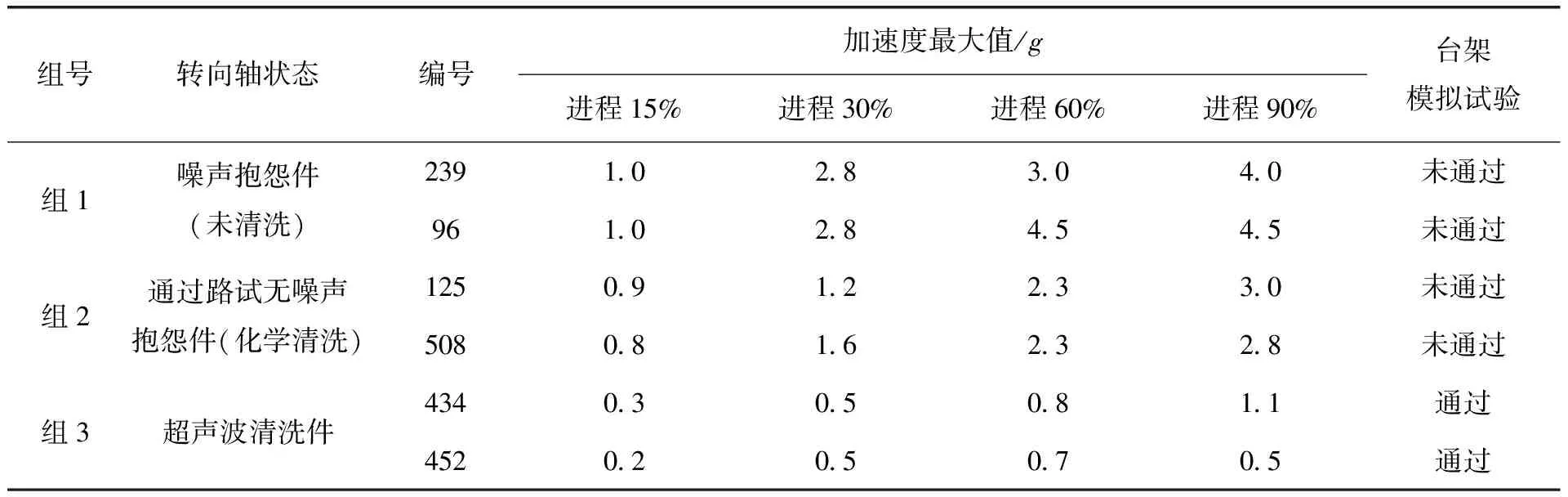

对经过超声波工艺清洗过的转向轴进行模拟台架试验验证。为了清楚地对比清洗前后的效果,试验安排了3组:组1为确认的转向轴噪声抱怨件(无清洗);组2为通过整车路试耐久后转向轴无噪声抱怨件(化学清洗);组3为超声波清洗后转向轴。3组零件上试验台架,按照之前拟定的模拟工况经行试验,为进一步获得客观的可评价数据,试验中在转向轴滑动副贴上加速度传感器,在离滑动副5 mm处安置麦克风,捕捉黏滑噪声。

通过振动加速度传感器与麦克风信号对比发现:当加速度不大于0.9g时,麦克风信号没有异响;当加速度在1.6~0.9g时,麦克风信号有轻微异响;当加速度大于1.6g时,麦克风信号有明显异响。3组模拟台架试验结果见表2。试验结果表明:组1在模拟实验15%进程后开始发出异响,30%进程后异响明显且不断加大;组2在30%进程中开始发出异响,60%进程后异响明显且不断加大但异响始终好于组1;组3直至进程60%都无异响,在进程90%有一件轻微异响。纵观3组样件,明显组3的噪声表现最为优异,从而验证了超声波清洗对消除转向轴黏滑噪声的有效性。

表2 3组模拟台架试验结果

5.2 整车路试试验

整车路试试验是整车开发流程中必不可少的验证环节,它能最有效、全面、真实地验证产品是否在整个设计寿命内满足绝大多数的使用工况。

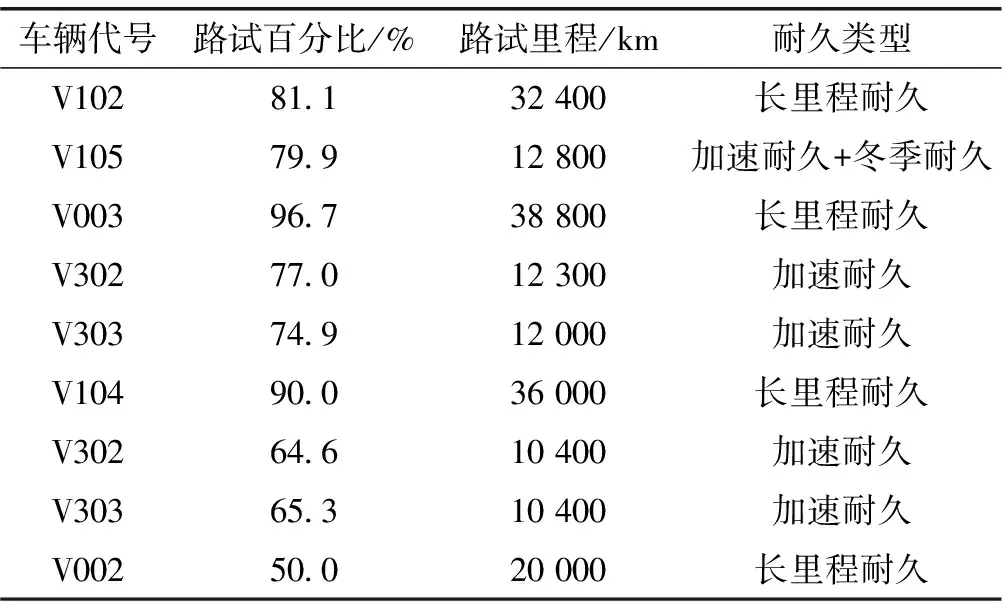

本文通过对不同车辆进行超声波清洗转向轴路试试验,超声波清洗转向轴路试汇总见表3。由表可以看出,超声波清洗转向轴在客户的路试端全部通过考核,并且测试结果显示均无噪声,即无一例抱怨转向轴噪声。这也验证了本文的改善方案是可行的,有效解决了转向轴黏滑噪声问题。

表3 超声波清洗转向轴路试汇总

5.3 售后市场统计

一般整车厂通过 IPTV(incidents per thousand vehicles)来统计车辆各个零部件的质量情况。整车厂对于IPTV的要求一般是小于0.5。这里展示了两款车型在切换超声波清洗转向轴前后的IPTV 统计,如图12所示。结果表明两款车12个月的IPTV分别从200和150降到了几乎为零。所以从售后市场上的数据反馈来看,改善是相当成功的,彻底解决了转向轴黏滑噪声问题。

图12 两款车型IPTV统计

6 结束语

本文针对某乘用车管柱电动助力转向轴黏滑噪声问题,使用了NVH测量锁定噪声源,通过理论研究和拆解分析检测发现油膜破坏是造成转向轴黏滑噪声的原因。增加超声波清洗工艺对旋锻外管内花键进行清洗,可以去除加工残留的有机物和无机物。同时又对整车路试数据采集制定了模拟台架试验参数。最后对工艺优化后的转向轴进行台架模拟和整车路试的验证,确认了有效性。在工艺优化后转向轴批量生产后收集了市场的售后数据,数据再次表明改善后的转向轴彻底消除了黏滞噪声的问题。