壁面滑移速度对滑动轴承性能的影响分析

2023-05-31叶君香许永利郭中外沈卫英

叶君香,许永利,郭中外,沈卫英

1.浙江警官职业学院安全防范系,浙江杭州 310018;2.浙江申发轴瓦股份有限公司,浙江杭州 311800

0 引言

轴承是机械设备中重要的组成部分之一,也是发动机的重要零部件,根据摩擦特点分为滚动轴承和滑动轴承,其中滑动轴承在零部件中起到关键作用,如曲轴的滑动轴承等。随着旋转设备对性能要求越来越高,滑动轴承对现代机械设备的安全和可靠性越来越重要,因此对滑动轴承的性能要求也有了更加严格的标准,不仅要求滑动轴承的承载能力变得更大,还需提升寿命和可靠性及减少振动等综合性能,为此需要从多个角度深入研究滑动轴承润滑特性。

壁面滑移速度是滑动轴承在工作时会出现的一种现象[1-5],当固体颗粒的运动速度小于流体得到的运动速度时,两者的差值就是壁面滑移速度。根据国内外文献,出现壁面滑移速度有利于减小轴承的摩擦阻力和摩擦因数[3-8]。为了研究壁面滑移速度对滑动轴承性能的影响,本文利用CFD对滑动轴承在发生壁面滑移现象时进行数值计算和分析,定量研究壁面滑移速度对滑动轴承的承载力、扭矩和压力分布的影响,综合评价壁面滑移速度对轴承性能的影响[6-10]。

1 滑动轴承模型的建立

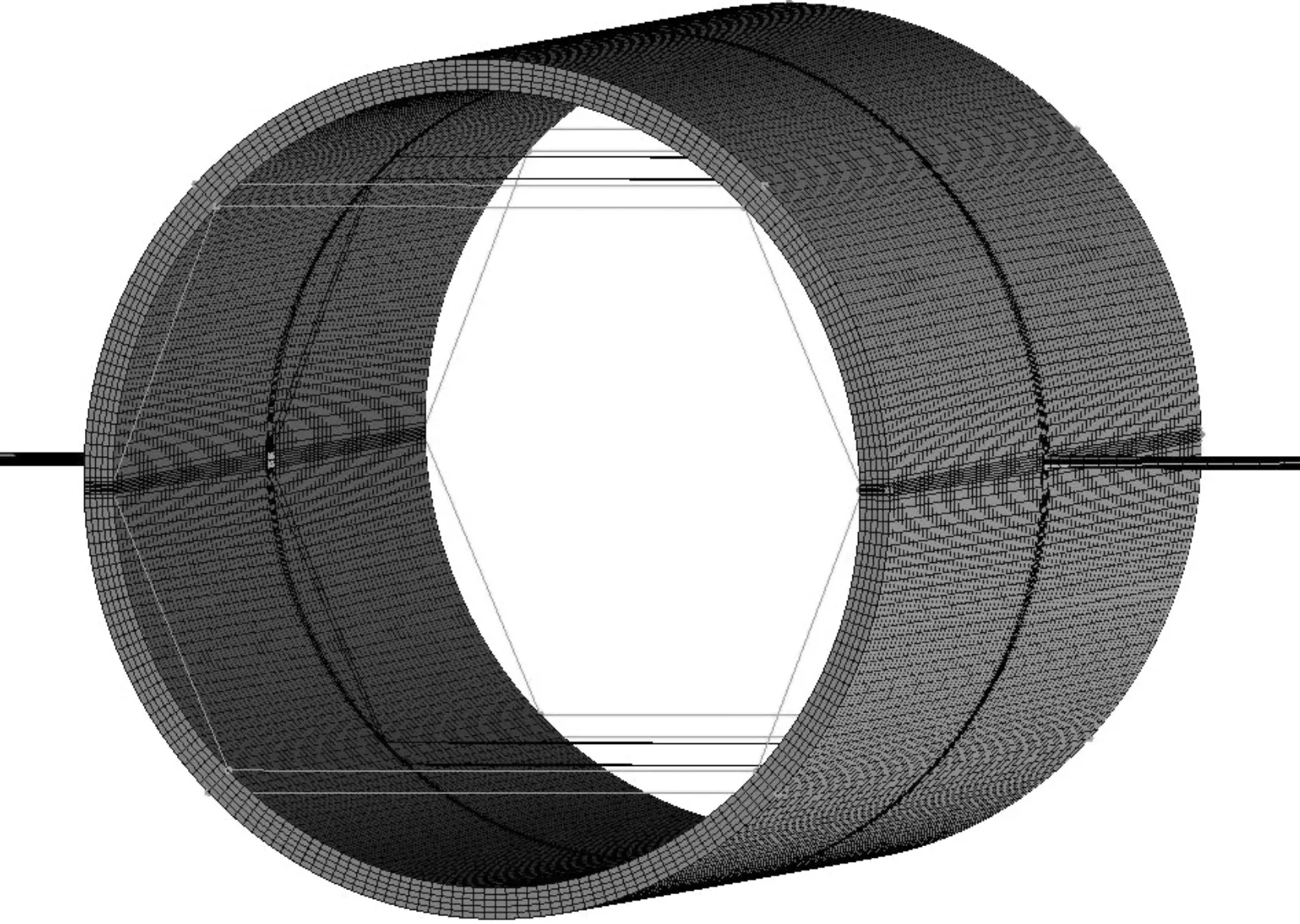

1.1 滑动轴承模型的网格及边界设置

设定轴承直径D=30 cm,载荷F=32 500 N,转速n=3 000 r/min,设计的滑动轴承是自动调心式,在轴承两端有两个供油管,进油温度为40 ℃。在Workbench建立模型,并在菜单栏中选择CFX双击Geometry进入建立界面。先绘制草图然后拉伸建立模型,建模完成之后就可以进行网格的划分。这个软件会对建完的模型自动进行网格划分,但因为滑动轴承中间油膜的厚度很薄,所以需要对其放大处理后重新进行网格划分,再通过MATLAB编写程序将放大的油膜等量缩小代替之前滑动轴承模型的油膜。滑动轴承的网格示意如图1所示。

图1 滑动轴承的网格示意

划分完网格后,需要对模型进行边界条件设置。导入Mesh文件,先设置滑动轴承材料的参数:进口压力为0.15 MPa,出口压力为100 Pa,旋转轴转速为3 000 r/min,油的密度为850 kg/m3。然后在CFD中选择“Finite Slip Wall”,这是有限元滑动墙,只适用于层流。当壁面剪应力大于临界应力时,在不直接求解的情况下,计算了剪切变薄边界层边缘的壁面速度。ANSYS CFX通过使用移动壁面模拟滑移,计算公式如下:

(1)

式中:Uw为剪切变薄边界层边缘的壁面速度;Us为滑移速度;τc为临界应力;τn为正应力;τ为壁面剪应力;m为正功率;B为压力系数;p为压力。

1.2 滑动轴承计算模型和参数

1.2.1 计算轴承特性数

轴承特性数是用来评价滑动轴承工作状态的无因次数,其计算公式为:

(2)

式中:ω为角速度;ψ为选定间隙比;pm为平均压力;η为黏度,η=1.5×10-6N·s/cm2。

1.2.2 计算最小油膜厚度

最小油膜厚度是某一瞬间轴承油膜厚度的最小值,其计算公式为:

hmin=c(1-ε)

(3)

式中:ε为轴承偏心率;c为半径间隙。

通过式(3)计算得出hmin=0.019 8 cm。

1.2.3 设定轴颈与轴瓦表面粗糙度和不平度平均高度

按使用要求设定轴颈表面粗糙度,轴颈表面不平度平均高度h1=0.000 32 cm;按使用要求设定轴瓦表面粗糙度,轴瓦表面不平度平均高度h2=0.000 63 cm。

1.2.4 计算轴颈挠度和轴颈偏移量

轴颈挠度一般用来衡量轴颈的水平,其计算公式为:

(4)

式中:B为轴承宽度;D为轴承内径。

通过式(4)计算得出γ1=1.129×10-8cm。由于设计的滑动轴承为自动调心式,所以轴颈偏移量γ2=0。

1.2.5 计算许用最小油膜厚度并校核

最小油膜厚度[hmin]=S(R1+R2+γ1+γ2)=0.001 43 cm(取S=1.5),由于hmin≥[hmin],所以油膜厚度可以使用。

1.2.6 计算功耗

功耗,即功率的损耗,是输入功率和输出功率之间的差值,计算公式为:

N=Fμrω/1 000=μFψrω/1 000

(5)

式中:Fμ为摩擦力;μ为摩擦因数;F为荷载;r为轴半径。

通过式(5)计算得出N=2 204 W。

1.2.7 计算总流量

kQ1为承载区流量系数,根据文献[11]取值为0.12。

kQ2为非承载区流量系数,计算公式为:

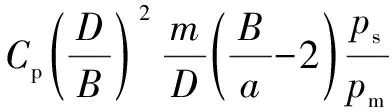

(6)

式中:ps为供油压力;ζ为系数。

通过式(6)计算得出kQ2=0.027 5。

kQ3为槽泄流量系数,根据滑动轴承设计的要求,滑动轴承需要两个供油槽,所以选用的公式为:

(7)

式中:m为供油槽宽度;ϑ为系数;a为阻油槽宽度。

通过式(7)计算得出kQ3=0.005。

总流量计算公式为:

Q=Q1+Q2+Q3=2(kQ1+kQ2+kQ3)Ψr2ωB

(8)

通过式(8)计算得出Q=1 293 cm3/s。

1.2.8 校核进油温度

滑动轴承选定使用的润滑油为HU-22,预选平均油温tm=56 ℃。计算润滑油温升,计算公式为:

(9)

通过式(9)计算得出温升Δt=10.1 ℃。

校核进油温度,计算公式为:

t1=tm-Δt

(10)

通过式(10)计算得出温升t1=45.9 ℃,小于一般滑动轴承规定的温度65 ℃。

2 壁面滑移速度对轴承性能的影响分析

下面将在不同偏心率、不同滑移速度以及不同表面产生壁面滑移速度的条件下,研究滑移速度对轴承性能的影响,本文的壁面滑移速度取值分别为0.3、0.5、0.7、1.0、1.3 mm/s。

2.1 壁面滑移速度对承载力的影响

不同偏心率下壁面滑移速度对承载力的影响如图2所示。滑动轴承出现壁面滑移现象时,轴承受到的承载力会有明显降低。在同一偏心率下且轴承滑移速度也相同时,壁面滑移现象出现在轴面上轴承承载力的变化比在轴瓦上出现下降更快。而且随着滑移速度的增加,轴面承载力下降得更快,说明壁面滑移速度影响轴承承载力下降非常明显。

图2 不同偏心率下壁面滑移速度对承载力的影响

2.2 壁面滑移速度对扭矩的影响

不同偏心率下壁面滑移速度对扭矩的影响如图3所示。扭矩变化和承载力变化相似,扭矩也因出现壁面滑移现象而降低,轴面变化大于轴瓦的变化。当壁面滑移速度增大时,扭矩下降速度加快,说明壁面滑移速度越大轴承工作扭矩越小。而且相同滑移速度下,扭矩下降的速度相同,说明扭矩下降速度与表面位置无关。

图3 不同偏心率下壁面滑移速度对扭矩的影响

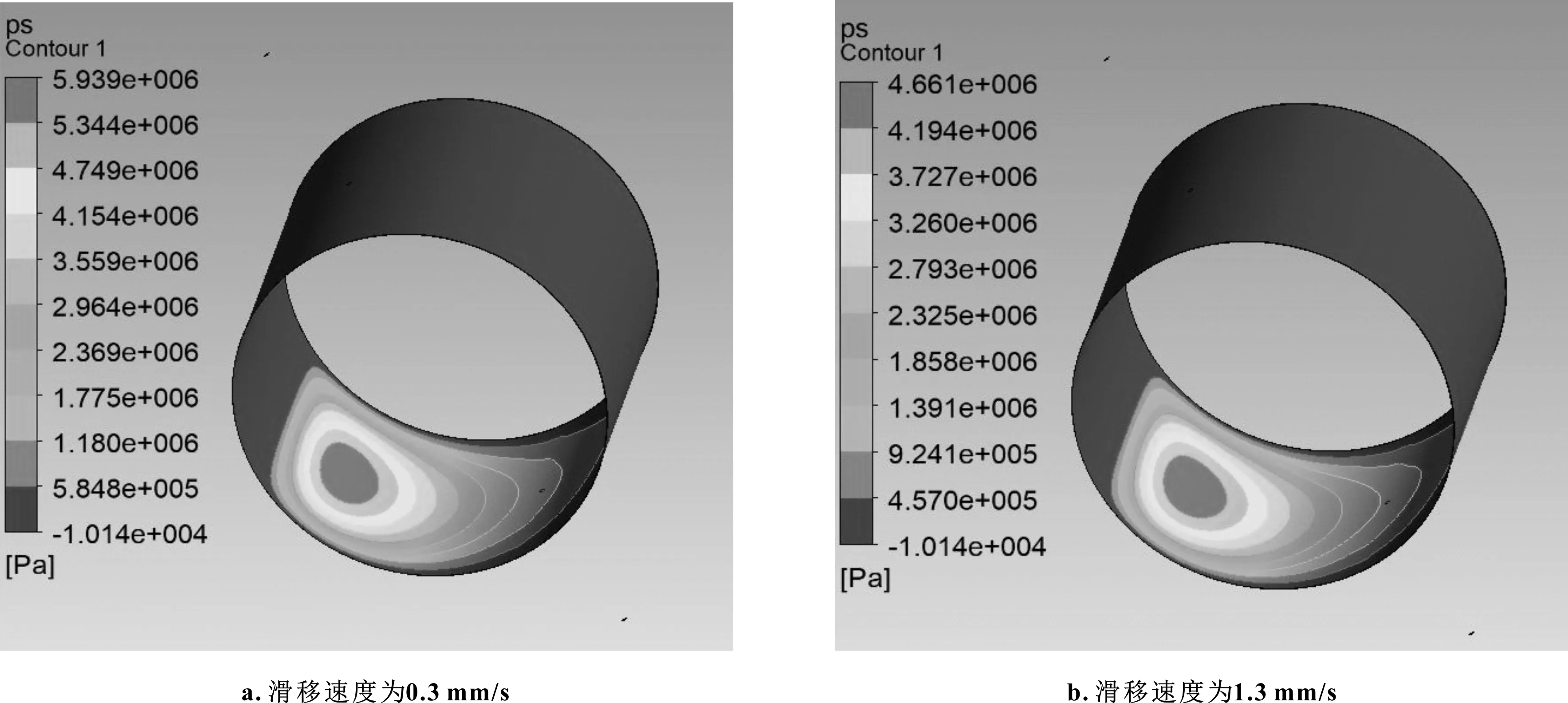

2.3 壁面滑移速度对压力分布的影响

通过壁面滑移速度为0.3和1.3 mm/s的轴承压力云图的对比,发现随着轴承滑移速度的增大,轴承受到的压力会变小,说明壁面滑移速度对轴承运行时承受的压力有影响,且滑移速度越大压力也就越小,但是受压面有扩展的迹象。对相同滑动轴承中出现壁面滑移速度不同形成的压力进行对比。偏心率分别为0.34、0.55、0.75的轴承压力云图如图4至图6所示。

图4 偏心率为0.34的轴承压力云图

图6 偏心率为0.75的轴承压力云图

3 结论

为研究壁面滑移速度对滑动轴承性能的影响,利用CFD进行滑动轴承油膜性能数值计算,设置不同偏心率以及滑移速度,根据壁面滑移现象在轴承中出现的位置来研究壁面滑移速度对轴承性能的影响。

(1)当轴承偏心率变大时,出现壁面滑移现象时扭矩的减小也会变得更加明显;当壁面滑移现象出现在轴瓦时,其影响要高于出现在轴面时,但并不明显;当壁面滑移速度变大时,轴承的扭矩就会变小。

(2)通过分析可知,滑动轴承的承载力会随着壁面滑移速度的增大而减小,但承载力的变化速度也是相对恒定的;偏心率越大,承载力下降速度也越快。根据压力云图的对比可知,壁面滑移速度越大,滑动轴承的最大压力分布就越大。