制动盘设计及流热固耦合分析

2023-05-31林子晗应龙谢彬

林子晗,应龙,谢彬

1.福建农林大学机电工程学院,福建福州 350002;2.福建农林大学金山学院,福建福州 350002

0 引言

制动盘作为盘式制动器的主要构件,在满足制动要求的情况下应具有较高的抗热衰退性能。在中国大学生电动方程式大赛中,赛道急弯多,路面情况复杂,赛车驾驶员需要根据赛道状况多次进行制动操作。在制动过程中,摩擦块接触制动盘,制动盘的动能转换为热能,温度快速上升。要在短时间内耗散制动系统产生的热能,以减缓制动盘的热衰退,维持赛车操作稳定性。制动盘采用打孔设计后的散热性能较实心盘有明显提升,故大多赛车队采用打孔盘。为实现制动系统轻量化,检验抗热衰退能力,在满足制动盘强度的情况下,对制动盘进行拓扑优化,并对赛车紧急制动时制动盘的温度场进行仿真分析。其中,热固模型侧重分析制动盘表面因摩擦产生的热能转化、制动盘内的热传导以及固体材料物理特性随温度的变化。流体模型侧重分析外流场的瞬态变化以及空气的物理特性随温度的变化[1]。

目前,国内外学者针对制动盘热结构耦合场的研究,取得了一定成果。Belhocine[2]采用ANSYS软件求解全盘式和通风式两种制动盘在制动工况下的温度场,通过热固耦合的方法,进行了瞬态热模拟和静态结构分析;马永江[3]针对制动盘摩擦生热和制动盘在高速气流中的散热问题,通过有限元软件进行了数值模拟。

本文以中国大学生电动方程式汽车大赛为背景设计赛车制动盘,运用ANSYS中的Structural Optimization模块、Coupled Filed Transient模块、Coupled Field Static和Fluent模块对制动盘进行拓扑优化和温度场以及应力场分析,为制动系统设计提供理论依据。

1 拓扑优化

1.1 拓扑模型的建立

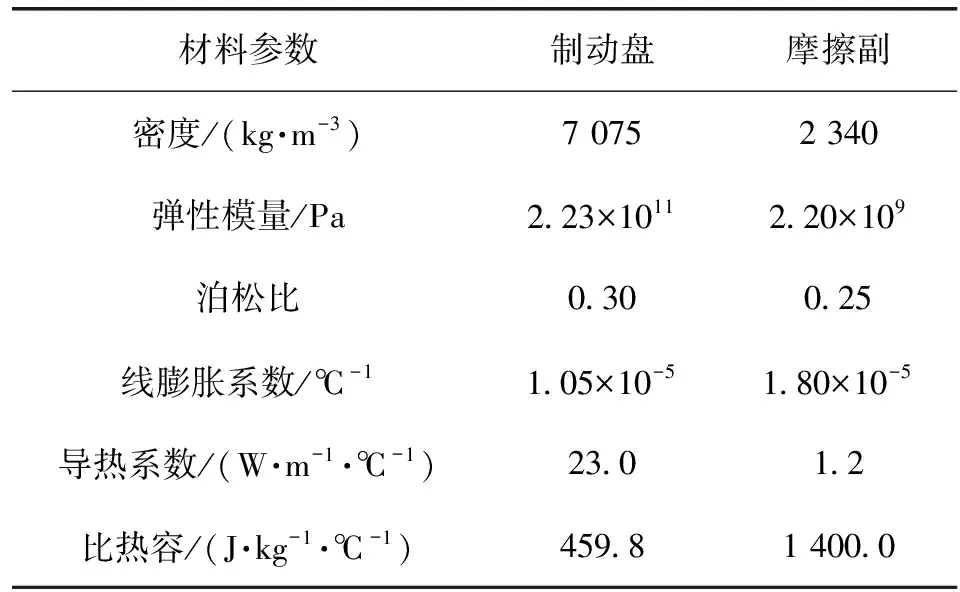

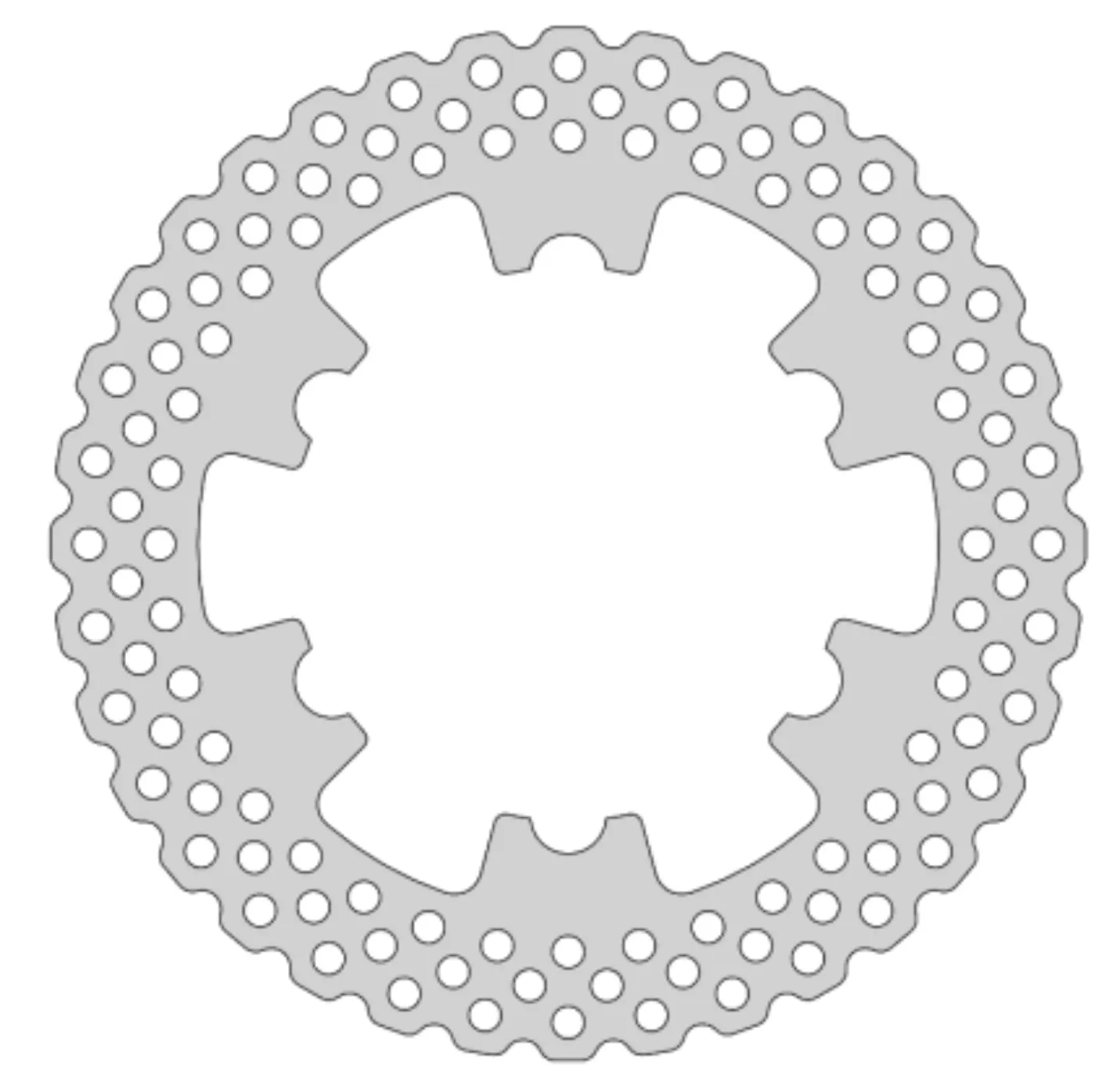

在Solidworks中对制动盘进行初步建模设计,制动盘为打孔盘,采用6个可浮动铆钉与赛车立柱铆接,质量为0.566 kg。外圈浅色区为可设计区域,内圈深色区为不可设计区域。制动盘拓扑模型如图1所示。

图1 制动盘拓扑模型

1.2 材料属性

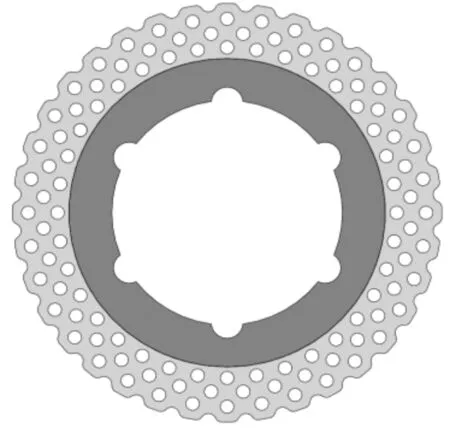

在Engineering Data模块中建立制动盘和摩擦副材料属性。制动盘选用材料为2Cr13,摩擦副为有机摩擦材料,其材料参数见表1。

表1 制动盘和摩擦副材料参数

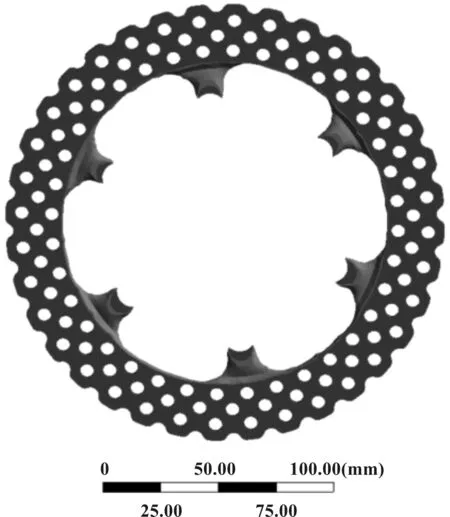

1.3 拓扑计算及结果分析

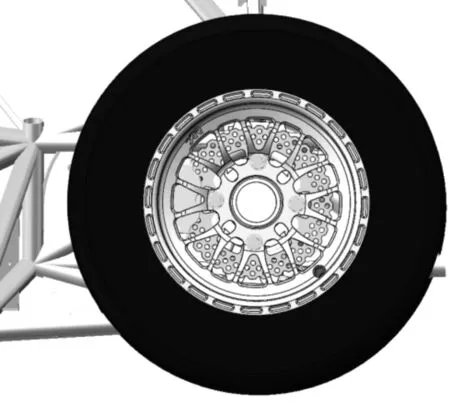

将三维模型导入Structural Optimization模块,对铆钉连接处设置固定约束,在制动盘上设置600 N·m的转矩,对摩擦副施加6 MPa的压力。设置深色区为排除区,保留阈值为20%,得到拓扑优化结果如图2所示。将拓扑后的模型导入Solidworks中进行尺寸优化,得到制动盘模型,其质量为0.458 kg,较未拓扑模型质量减轻19.08%,如图3所示。制动盘建模参数见表2,轮边总成模型如图4所示。

图2 拓扑优化结果

图3 制动盘模型

表2 制动盘建模参数 单位:mm

图4 轮边总成模型

2 热结构耦合场分析

2.1 网格划分

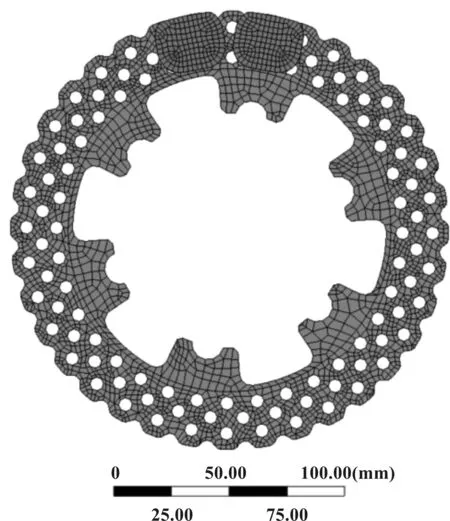

由于制动盘多物理场耦合的瞬态分析属于非线性问题,模型收敛困难,对模型网格进行优化,可提升模型计算结果精度,防止在大载荷下模型波速比大于1,导致模型收敛失败。采用扫掠方法,网格尺寸取2.5 mm,对制动盘及摩擦副进行网格划分。将制动盘切分为接触区域与非接触区域,加大非接触区域的网格尺寸,调整该区域网格尺寸为3.5 mm。所划分网格的平均单元质量为0.851,节点数为11 364,单元数为6 288。制动盘及摩擦副的网格划分如图5所示。

图5 制动盘及摩擦副的网格划分

2.2 热学理论分析

2.2.1 热传导

热传导通常发生在温度不均的同一物体内部或者存在温差的两接触物体之间[4]。本文假设制动盘是内部无热源的物体,表面相互接触方式有摩擦副与制动盘的摩擦接触、空气与摩擦副的表面接触以及空气与制动盘的表面接触。根据能量守恒定律,分析制动过程中的能量变化,计算出热流密度。假设制动时赛车的动能全部转化为热能,制动盘吸收的热量为:

(1)

式中:m为赛车总质量;v为制动初速度。

查阅相关文献[5-6]可知,在制动过程中80%~90%的动能转化为热能。因此,对式(1)进行修正:

(2)

式中:η为转化系数,取90%。

假设摩擦区域上的热量呈均匀分布,得到热流密度计算公式为:

(3)

式中:n为摩擦块数目;S为摩擦块面积。

假设在制动过程中,制动盘做匀减速运动,则热流密度与时间的关系式为:

(4)

2.2.2 热对流

空气流经制动盘表面发生对流换热,对于盘式制动器,主要是制动盘摩擦区域的对流换热,运用牛顿冷却公式来计算对流换热量:

q=hc1(tw-tf)

(5)

式中:hc1为对流传热系数;tw为固体表面的平均温度;tf为空气温度。

对流传热系数经验公式[6]为:

(6)

式中:kα为空气导热系数;D为制动盘直径;Re为雷诺数,Re=ωRραdα/μα,ω为角速度,R为轮胎滚动半径,ρα为空气密度,dα为制动盘特征长度,μα为空气动力黏度。

2.2.3 热辐射

在紧急制动过程中,摩擦副与制动盘接触产生大量热,制动盘内部微观粒子做热运动,并向外发射辐射能,制动盘与空气还存在辐射换热。辐射能计算方程为:

(7)

由于辐射能计算方程为非线性方程,为了计算简便,将式(5)代入式(7),将辐射换热系数折算成对流传热系数:

(8)

式中:E为辐射力;ε为辐射率;σ为斯蒂凡玻尔兹曼常数。

将对流换热系数与辐射换热系数进行累加,得到综合换热系数:

∑h=hc1+hc2

(9)

2.3 边界条件设置

设置环境初始温度为20 ℃。在摩擦副上施加6 MPa的压力,限制摩擦副在径向上的位移,设置摩擦因数为0.35,开启非线性开关,采用纯函数算法计算。在制动盘上添加旋转副,模拟赛车以90 km/h速度行驶时的紧急制动工况,设置制动盘初始旋转速度为96 rad/s,制动时长为2.5 s,制动减速度为10 m/s2,不考虑轮胎抱死情况。设置热流密度为7 228 387.85 W/m2,综合换热系数为6.4×10-5W/(mm2·℃)。开启自动分析步功能,设置初始步长为0.001 s,最小步长为0.000 1 s,最大步长为0.01 s,开启大变形开关。热固耦合场载荷边界条件设置如图6所示。

图6 热固耦合场载荷边界条件设置

2.4 仿真结果分析

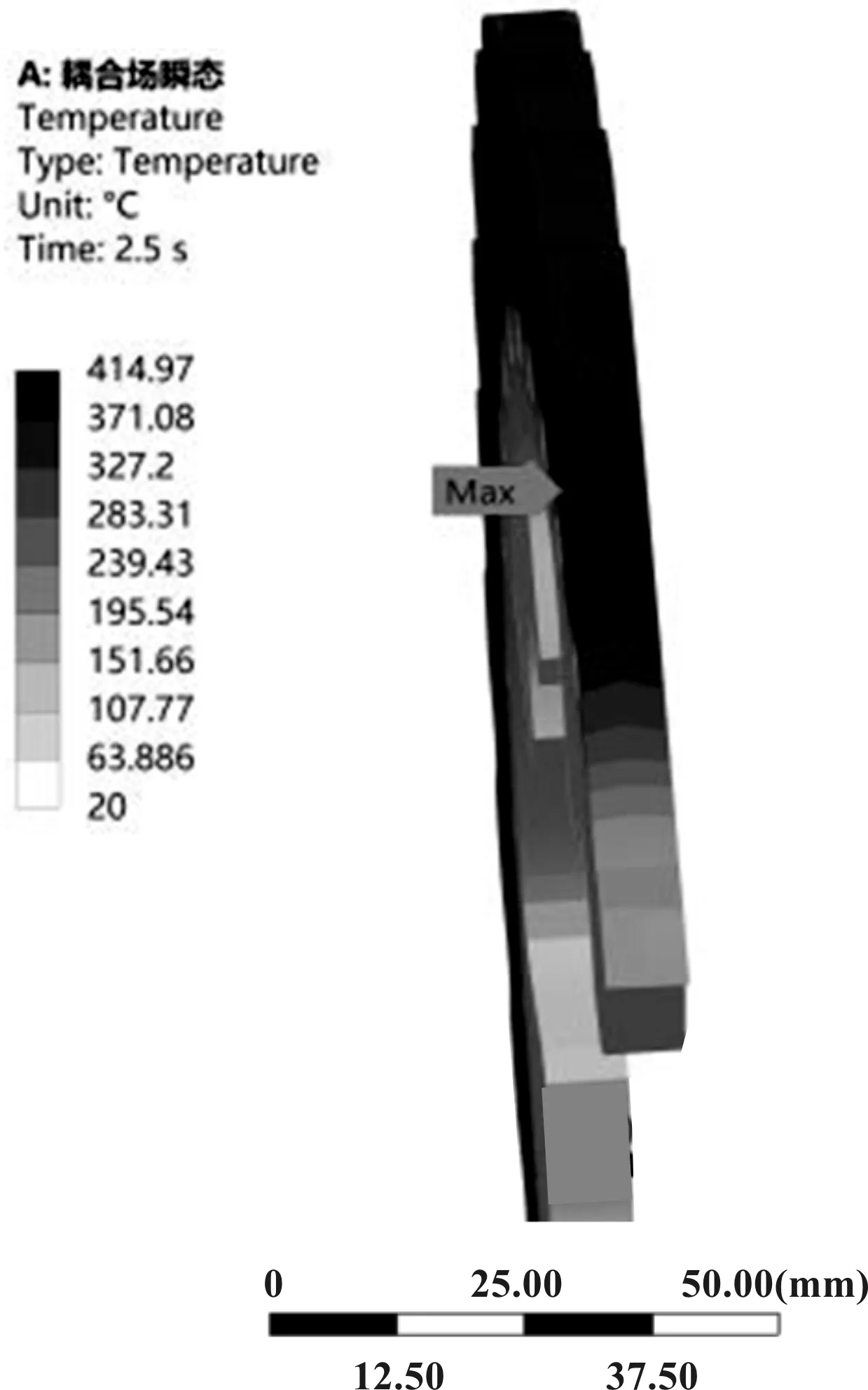

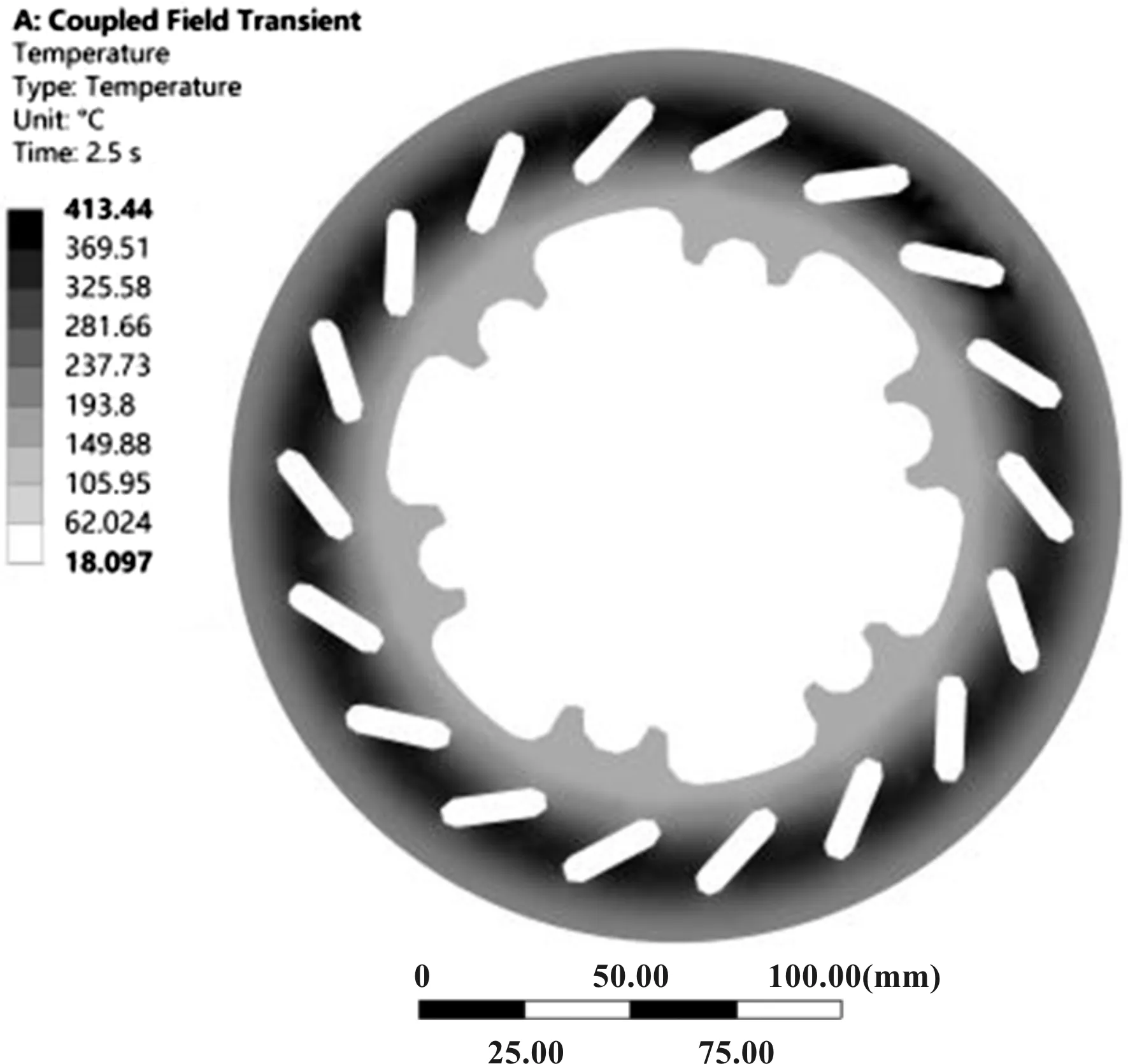

热固耦合场温度云图如图7所示。

图7 热固耦合场温度云图

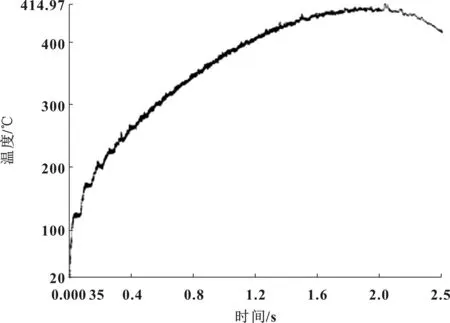

由图7可以看到,制动盘的最高温度为414.97 ℃,最低温度为20 ℃。最高温度区出现在制动盘与摩擦副接触区域,呈条带状分布。在制动盘旋转方向上温度逐渐降低,高温区呈斑点状分布。通过后处理模块导出制动盘的温度随时间变化曲线,如图8所示。分析可知,制动盘温度在0~1.3 s内迅速上升,在2.115 s时达到最高温度,2.135 s后制动盘温度呈缓慢下降趋势。

图8 制动盘温度随时间变化曲线

对制动盘最高温度处截面进行剖切,得到截面温度云图如图9所示。由图可以看出,制动盘截面的温度,在轴向上从中心向两侧摩擦表面方向递增,在径向方向上从中心向两侧递减;最高温度处位于制动盘摩擦表面。

图9 制动盘截面温度云图

3 流固热耦合场分析

由于紧急制动时,制动盘和周围空气的温度升高,且制动盘径向上各点的线速度不同,根据式(3)和式(4)可知,制动盘与空气的对流换热系数发生变化,辐射能也随着温度升高而改变。仅参考经验公式无法求解出较为准确的综合换热系数,求解出的理论温度值也不准确[7]。基于热固耦合场分析得到的结果,应用Fluent模块,进一步进行制动盘的流热固耦合场分析,模拟实际工况下的温度场。

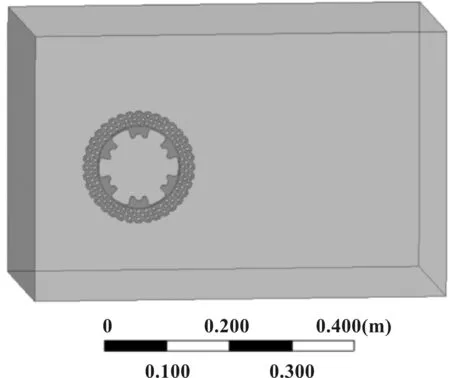

模拟制动盘周围的空间环境,设置长、宽、高分别为600、400、400 mm的流体域,如图10所示。

图10 流体模型

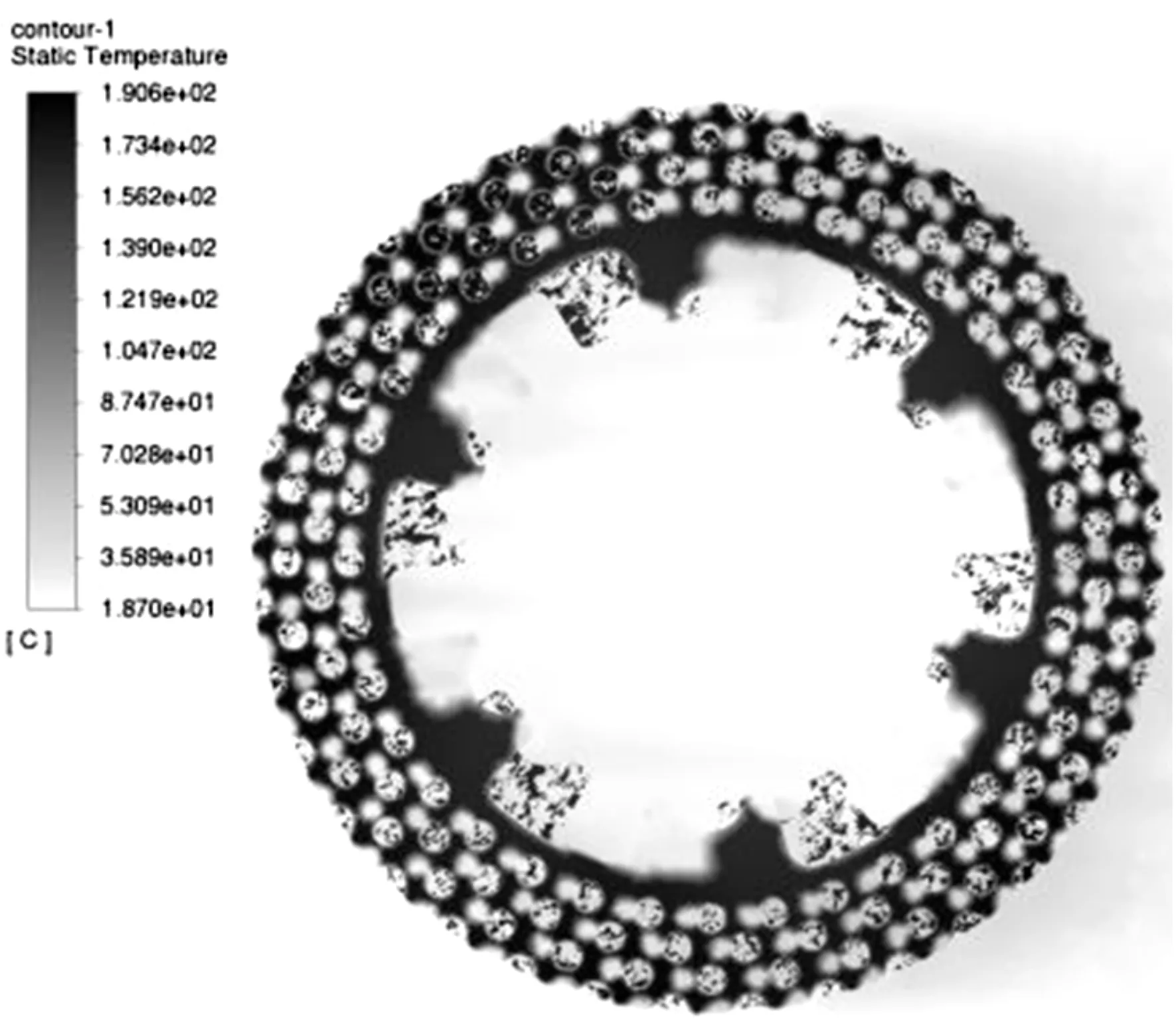

为简化模型,假设空气流速与车速相同。设置入口为速度入口,流体速度为25 m/s,出口为压力出口,入口、出口以及上下左右壁面的温度均为20 ℃。制动盘表面与周围空气的表面为热交换界面,网格交界面为耦合壁面。在制动盘上施加网格运动,转速为96 rad/s。设置求解方法为耦合类型,流体温度为20 ℃,导入热固耦合分析所得温度数据。流固热耦合场温度云图如图11所示。

图11 流固热耦合场温度云图

由图11可知,制动盘上的最高温度为190.6 ℃,位于制动盘外侧。由于非摩擦区域温度低,摩擦区域内侧与非摩擦区域相连接,外侧与空气接触,制动盘材料2Cr13的导热率大于空气,因此制动盘内侧的温度低于外侧。制动盘与轮芯连接处的最高温度为162 ℃,低于润滑脂的最高使用温度200 ℃。实际工况中,制动盘与摩擦块之间的接触为不均匀接触,故接触面积小于仿真中设置的接触面积,制动盘表面的实际温度低于理论温度。因此制动盘满足散热要求。

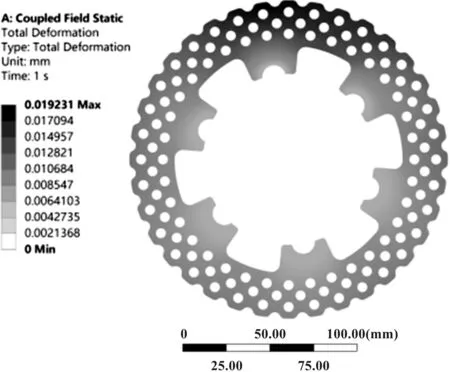

4 强度校核

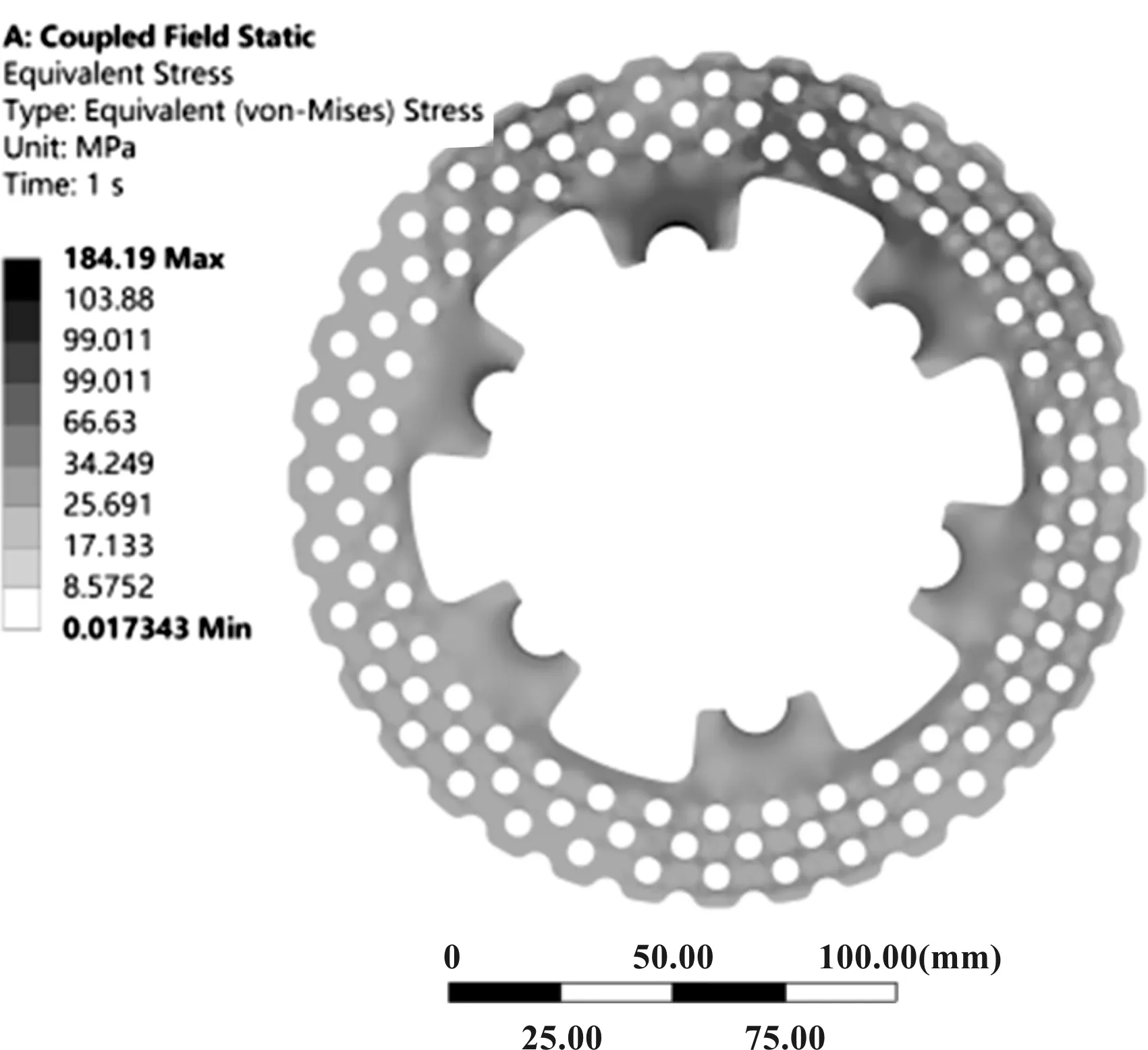

将模型导入Coupled Field Static模块,根据瞬态下流热固耦合场的仿真结果进行强度校核。对制动盘施加摩擦力,设置摩擦区域的温度条件为190.6 ℃,并在铆钉连接处施加固定约束。强度校核载荷边界条件设置如图12所示,求解得到的总变形量分布如图13所示,等效应力分布如图14所示。

图12 强度校核载荷边界条件设置

图13 总变形量分布

图14 等效应力分布

分析静力学耦合场的仿真结果可知,最大变形量为0.019 231 mm,发生在制动盘外边缘。最大等效应力为184.19 MPa,发生在铆钉连接处,低于材料屈服强度440 MPa。实际应用中,还需对材料进行热处理,在980~1 000 ℃油中淬火后回火,材料热稳定性和强度增大,可承受更高应力载荷,故制动盘满足结构强度要求。

5 结果对比

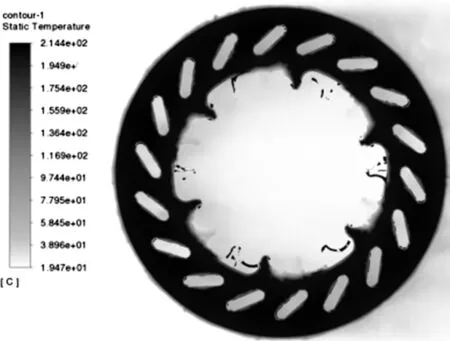

将优化后的仿真结果与旧方案的制动盘进行对比。旧方案的制动盘质量为0.519 kg,在相同工况下,其热固耦合场温度云图如图15所示,最高温度为413.44 ℃;流固热耦合场温度云图如图16所示,最高温度为214.45 ℃。

图15 旧方案热固耦合场温度云图

图16 旧方案流固热耦合场温度云图

由于制动盘直径较旧方案的增加5mm,摩擦块与制动盘的摩擦面积增大,制动力矩增大,摩擦产生的热量更多。由热固耦合场分析结果可知,不考虑流体运动对制动盘温度影响,制动盘的温度较旧方案的增加0.37%。通过流热固耦合场模拟实际工况,得到制动盘的温度较旧方案的降低11.1%,散热效果显著。

综上所述,同旧方案的制动盘相比,本文所设计的制动盘在满足结构强度的要求下,制动力矩增大,散热效果增强,质量减轻。

6 结论

本文基于有限元法对制动盘进行拓扑分析和流热固耦合场仿真,有利于赛车实现轻量化,可以检验制动盘的抗热衰退能力,为制动系统的设计提供理论依据。在制动盘与摩擦副接触位置打孔,且设置各散热孔的间距相近,能显著提高制动盘的散热性能,并保证结构强度。在设计制动盘时,应在轮芯与制动盘之间设置间隙,减小制动盘因热膨胀而施加在铆钉上的剪切载荷。