某商用车加速车内轰鸣分析与优化控制

2023-05-31涂晴邓欣邓磊张宏伟袁振松

涂晴,邓欣,邓磊,张宏伟,袁振松

1.江铃汽车股份有限公司,江西南昌 330052;2.江西省汽车噪声与振动重点实验室,江西南昌 330052;3.宝鸡职业技术学院,陕西宝鸡 721000

0 引言

随着国内消费生活水平的提高,消费者对汽车的要求也越来越高,汽车噪声、振动与声振粗糙度(NVH)已成为消费者的重要关注点。NVH性能给车内人员带来的感受是最直接的,会直接影响消费者对车辆的选择。因此,NVH性能已成为各主机厂在产品开发过程中极其重要性能。

加速车内轰鸣是车辆行驶过程中较为常见的振动噪声问题,轰鸣根本原因是共振引起的。当汽车出现加速车内轰鸣时,易造成车内人员耳朵出现压迫感、头晕甚至呕吐等[1]。

刘胜等[2]对车辆加速过程中出现的轰鸣问题,通过试验相关测试分析,确定空滤壳体模态偏低是导致加速轰鸣主要原因,同时通过CAE对其模态进行提升,实车上验证轰鸣改善明显。刘钢等[3]在通过对中冷器支架进行模态提升,同时改善中冷器橡胶垫的隔振效果,解决了车内轰鸣问题。李金录等[4]通过CAE分析并利用GPA和ODS等诊断方法确定了对车内噪声影响最大的钣金,通过对钣金结构优化,最终解决了车辆加速过程中车内轰鸣问题。

本文针对某商用车在产品开发样车阶段2挡小油门加速过程中车内前排出现轰鸣,压耳感强烈,严重影响车内舒适性。制定轰鸣原因分析鱼骨图,试验和CAE分析相结合进行排查分析,确定1 600 r/min轰鸣是一个系统性NVH问题,传动轴和后桥模态与后板簧左前安装点NTF峰值频率耦合,最终造成车内轰鸣问题。结合实际工程成本和工程实施性,最后决定采用后地板前后板筋连通和右侧踏板上下筋连通方案,降低车身响应,使车辆加速在1 600 r/min左右车内轰鸣消失。

1 车内轰鸣现象与诊断分析

1.1 车内轰鸣现象描述

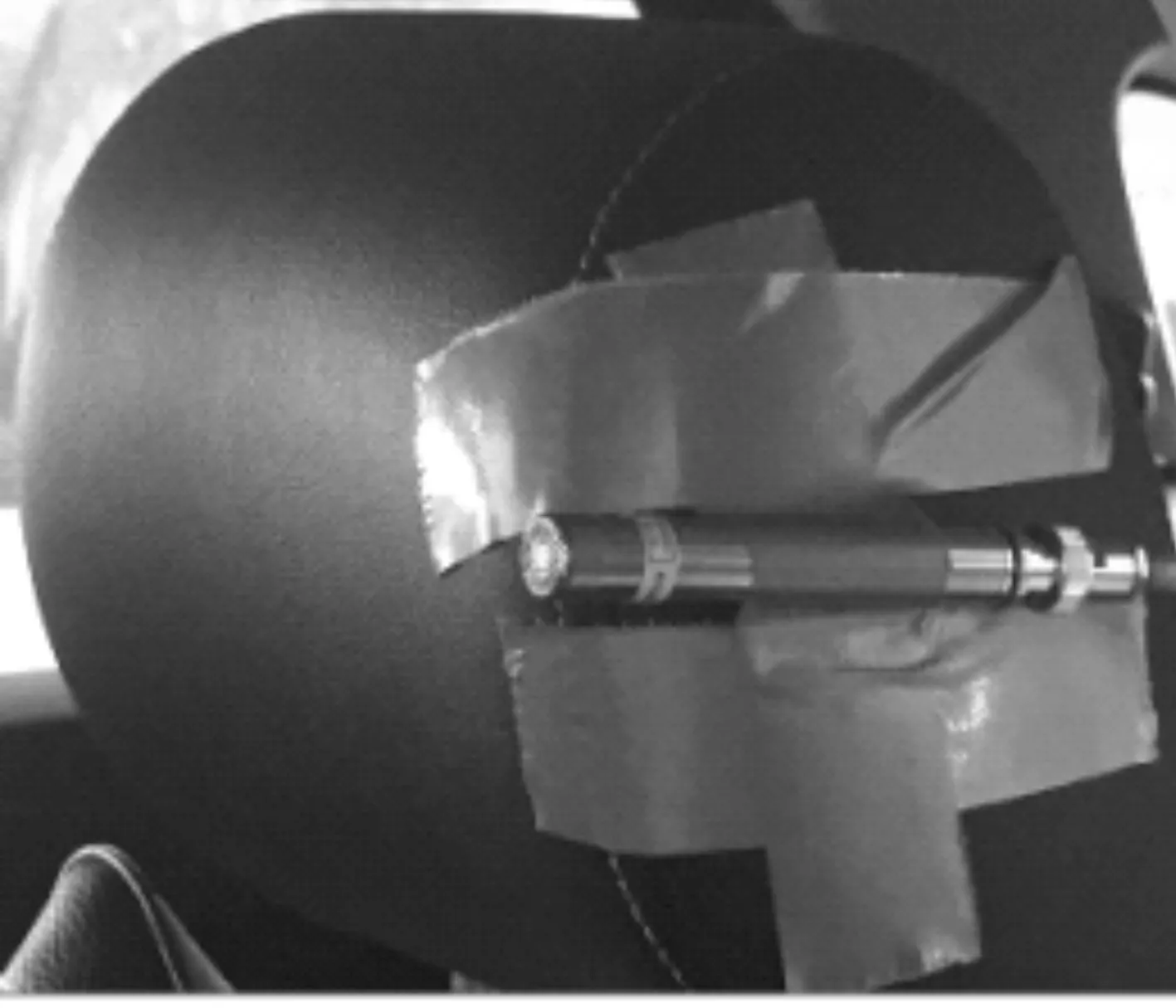

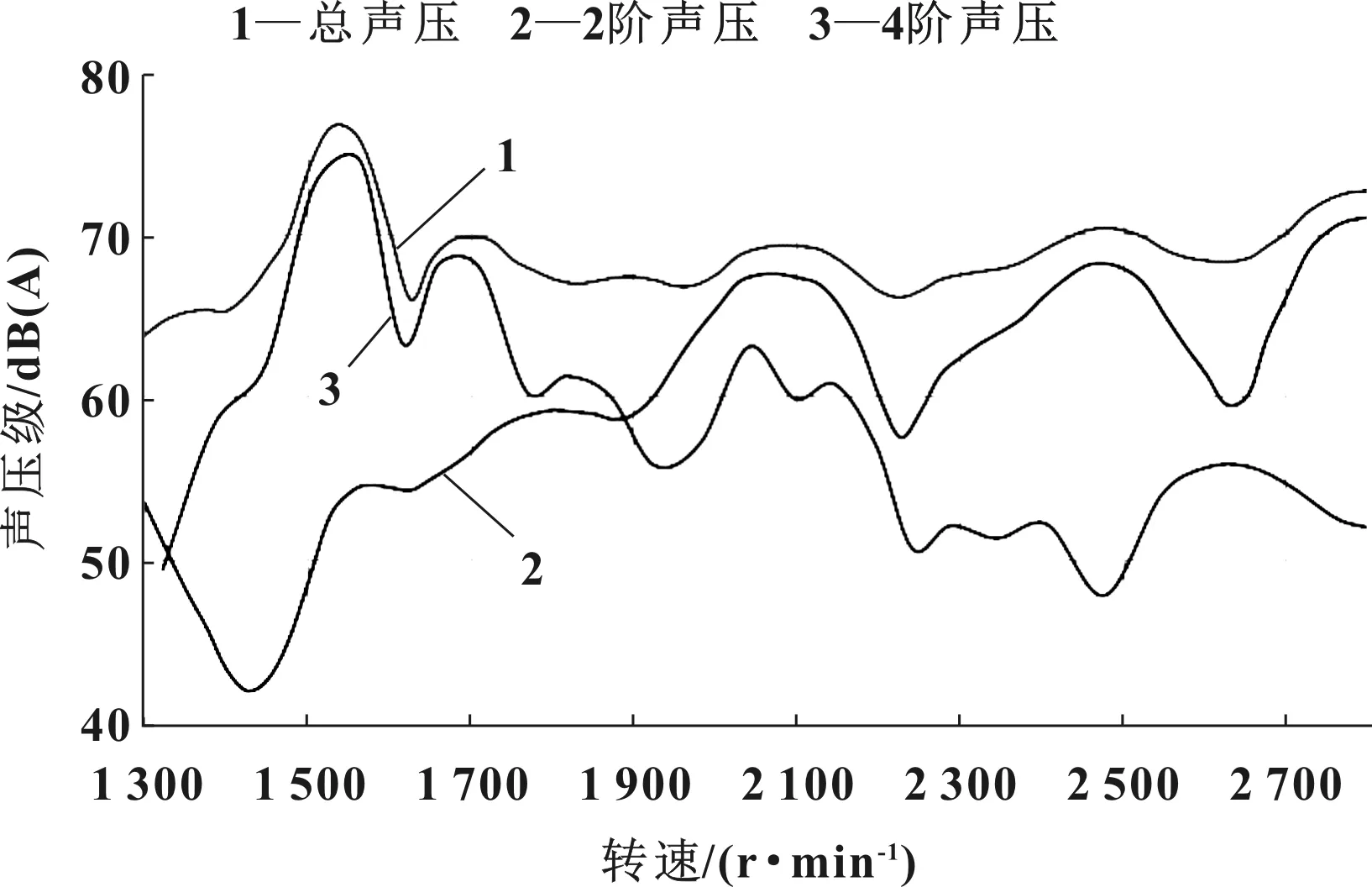

某商用车样车开发阶段,在NVH试验道路进行主观驾评,进行2挡小油门为加速时前排出现明显轰鸣,驾驶员压耳感强烈。进一步找出车内轰鸣原因,样车在NVH试验道路进行2挡小油门振动与噪声测试,利用LMS Test.Lab设备测试,车内麦克风布置如图 1 所示。相关试验准备完成后,在2挡小油门加速工况下对车内噪声进行数据采集。图2为车内总声压级、2阶及4阶声压变化曲线。由图可以看出,在1 600 r/min附近时有明显的峰值,且发动机四阶是主要贡献量。

图1 车内麦克风布置

图2 车内总声压级、2阶及4阶声压变化曲线

发动机激励频率f计算公式为:

(1)

式中:n为转速;i为阶次。

依据LMS Test.Lab所测数据,车内轰鸣声是发动机在1 600 r/min附近四阶激励导致,代入式(1)可得本文轰鸣问题频率为107 Hz左右。

1.2 轰鸣原因分析

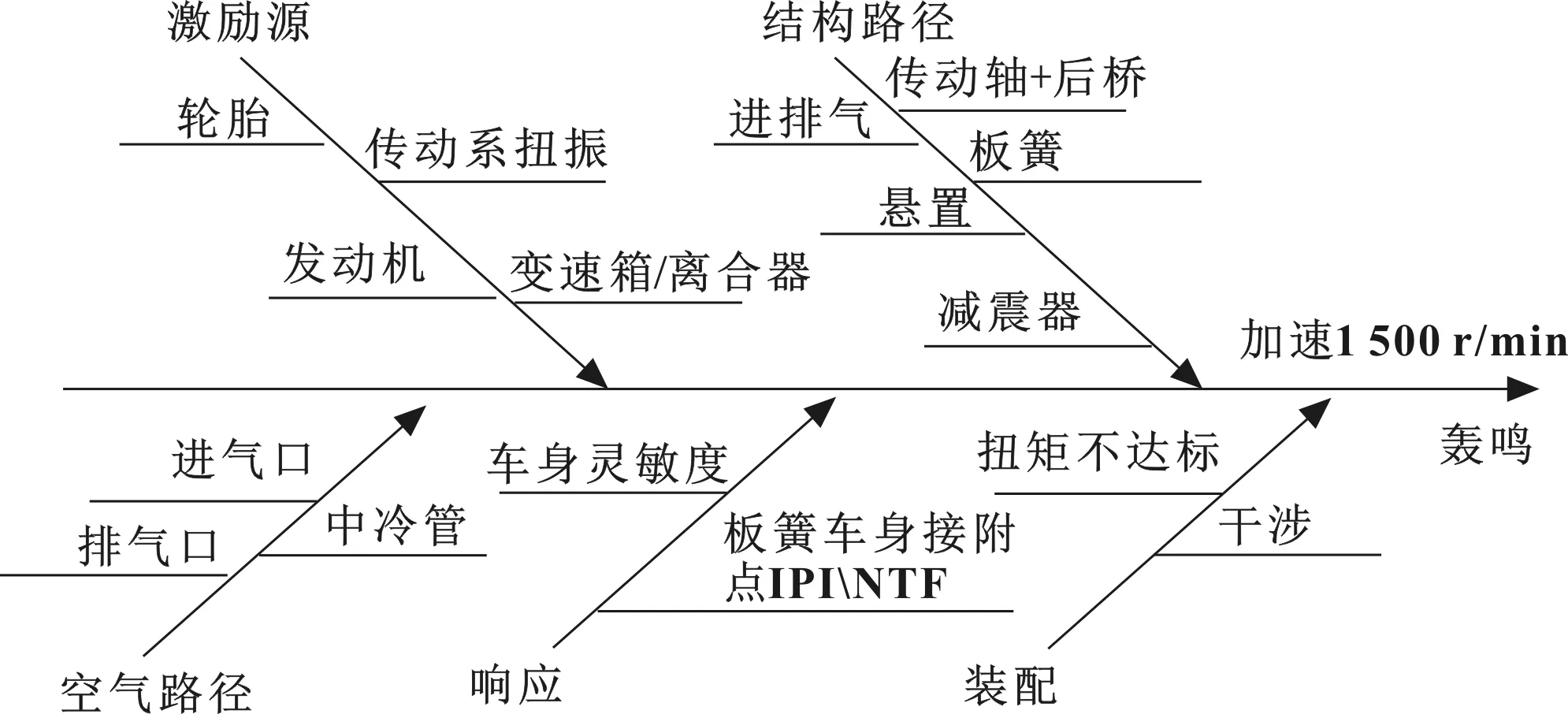

车内噪声通过车外空气传播或者车身结构传递到车内,都有可能导致车内噪声放大。在解决NVH相关问题常采用“源—路径—响应”的理论,图3为车内轰鸣原因分析鱼骨图。由图可知,激励源主要包括发动机本体、传动系扭振、变速箱等;传递路径包括进排气、悬置、传动轴和后桥等;响应包括车身灵敏度、车身接附点等。根据上述分析思路,利用LMS Test.Lab测试设备进行测试分析和排查,本研究由于篇幅所限,只针对影响轰鸣问题的关键因子详细阐述。

图3 车内轰鸣原因分析鱼骨图

1.2.1 路径分析

本文研究车辆为前置后驱方式,通过传动轴、后桥、板簧和减振器将激励传递到车内,与车身钣金耦合产生轰鸣。利用LMS Test.Lab测试设备对传动轴和后桥进行模态测试,图4为传动轴与后桥110.2 Hz的模态振型。同时CAE建立了传动轴和后桥的有限元模型,对其进行模态分析,在109 Hz存在模态,其振型如图5所示。综合测试和CAE分析结果,传动轴和后桥在110 Hz左右存在模态,与轰鸣问题频率相近,导致传动轴和后桥结构较为灵敏。

图4 传动轴和后桥110.2 Hz的模态振型

图5 CAE分析传动轴和后桥振型

1.2.2 车身响应分析

噪声传递函数(NTF)主要是指输入激励载荷与输出噪声之间的对应函数关系,在相关连接点施加单位激励力,最后得到车内人耳处噪声的响应值,用于评价车身结构对振动发声的灵敏度特性[5]。

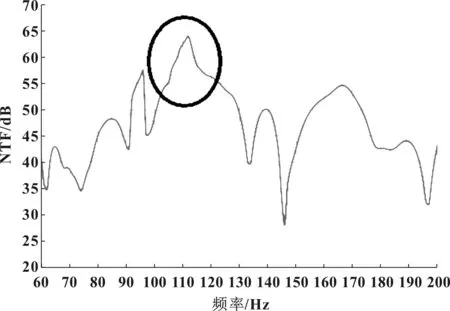

对后板簧左前安装点进行Z方向单位力的NTF测试,得到驾驶员左耳处的NTF数据,如图6所示。由图可知,在107 Hz峰值偏高,达到65 dB,超过60 dB的目标与问题频率一致。

图6 后板簧左前安装点Z向NTF测试曲线

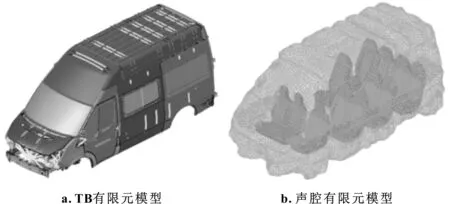

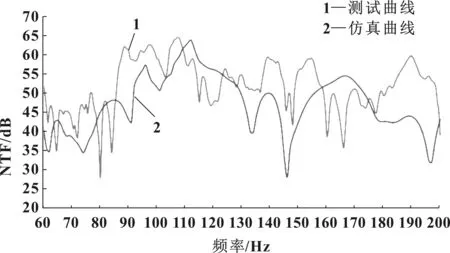

收集TB(trimbody)车身CATIA数据等参数信息,建立了TB有限元模型和声腔有限元模型,如图7所示。对后板簧左前安装点进行NTF分析,施加Z方向的单位力,响应点为驾驶员左耳,图8为后板簧左前安装点Z向NTF仿真曲线,图9为仿真与测试Z向NTF曲线对比。从NTF仿真结果可知,在112 Hz左右峰值较大,与问题频率相近。CAE模型内外饰、电子电气等采用集中质量,有限元模型与实物在制造和设计存在误差,仿真结果与实测结果不可能完全一致,仿真与测试NTF曲线趋势一致,表明建立的TB模型可用于下文的研究。综合测试与仿真Z向NTF结果可知,后板簧左前安装点在112 Hz左右与问题频率耦合,使得车身响应更灵敏。

图7 有限元模型示意

图8 后板簧左前安装点Z向NTF仿真曲线

图9 仿真与测试Z向NTF曲线对比

2 优化方案研究

解决车内轰鸣问题,常见优化方法有减小激励源振动、降低传递路径和降低车身响应。本文在传动轴增加轴瓦和后桥连接法兰增加惯量环减小路径传递、降低车身响应都能使车内轰鸣消失。

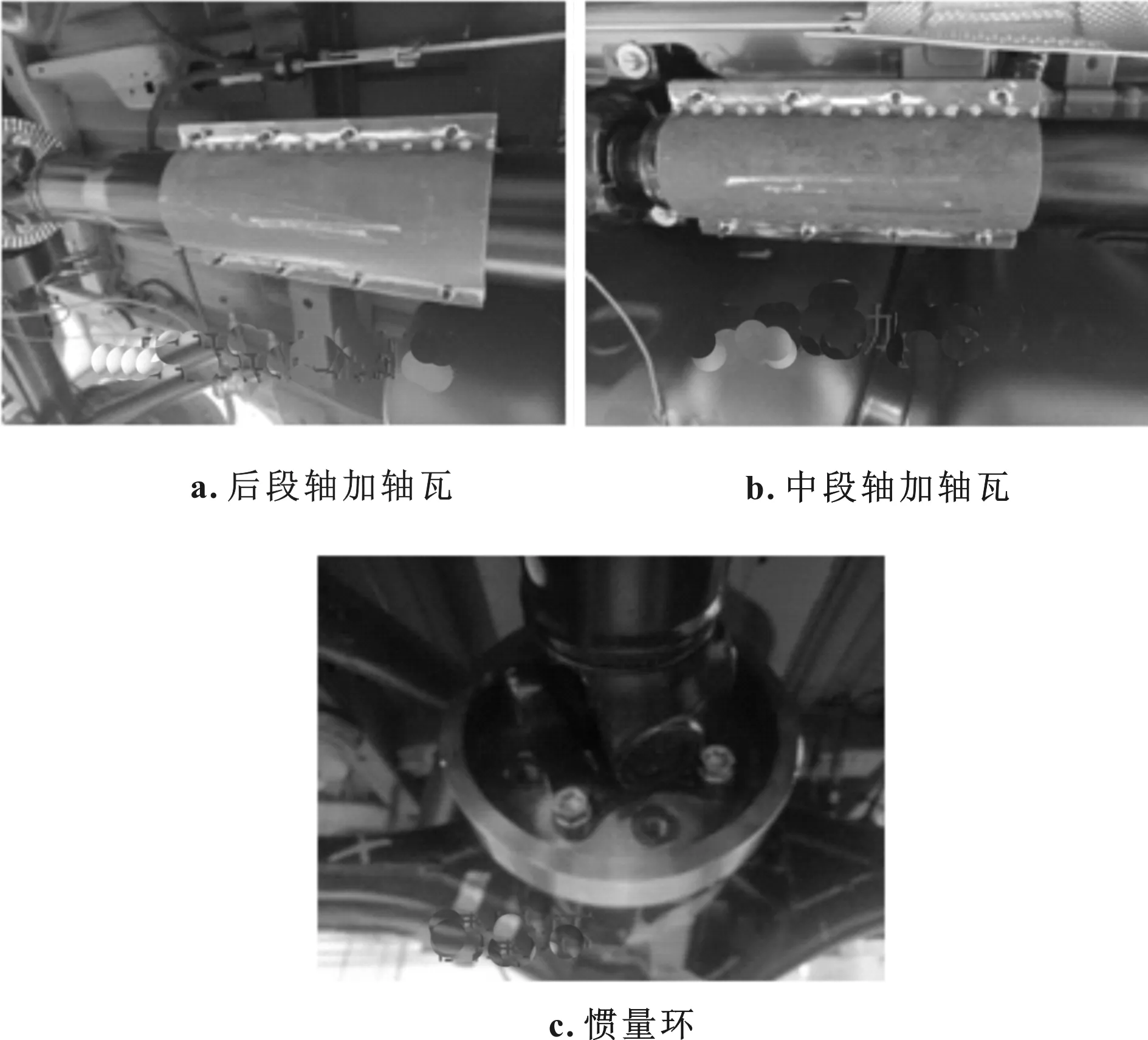

2.1 传动轴增加轴瓦和惯量环

在传动轴后端增加轴瓦以及传动轴与后桥连接法兰增加0.01 kg·m2质量为1.4 kg的惯量环,如图10所示。

图10 增加轴瓦和惯量环

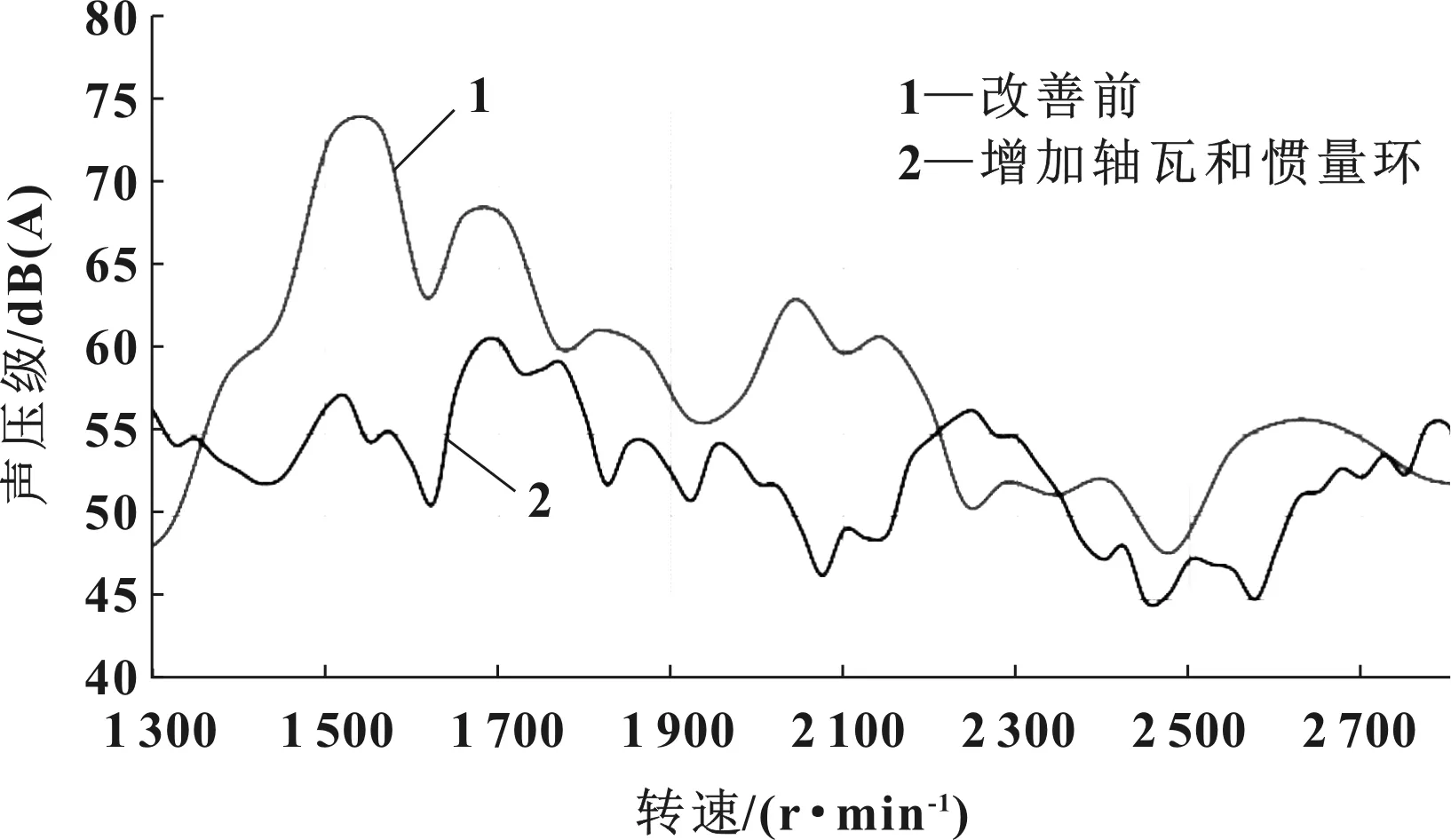

图11为车内4阶噪声前后对比,车内噪声降低10~15 dB(A),改善效果非常明显,车内轰鸣消失,主观感受可接受。

图11 车内4阶噪声前后对比

2.2 噪声传递函数(NTF)优化

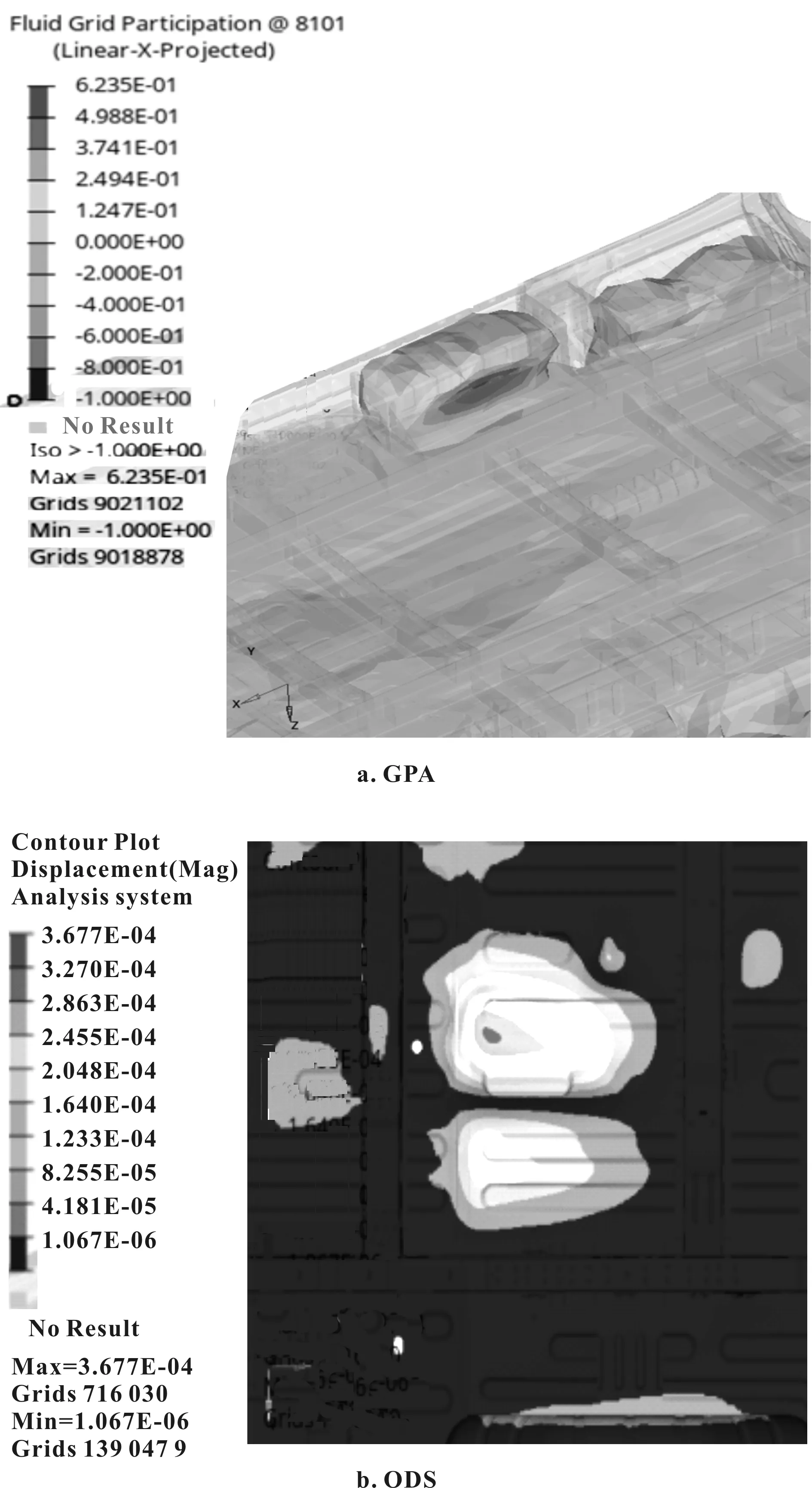

通过分析可知,板簧左前安装点到车内的噪声响应值偏大,表现为车身结构较为灵敏。本文运用有限元方法[6],在112 Hz处进行节点贡献量(GPA)及工作模态 (ODS)分析,结果如图12所示。

图12 GPA及ODS仿真分析结果

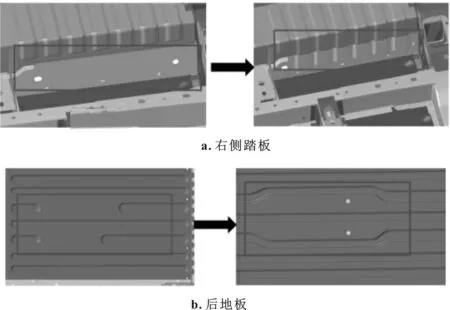

由图12的GPA和ODS仿真分析结果可知,在振动传递过程中,112 Hz 处右侧踏板和后地板存在局部模态,导致该处振动过大,又未能有效对该处振动进行控制,最终导致后板簧左前安装点到车内NTF曲线112 Hz峰值偏大。通过上述分析,提出对后地板前后板筋连通和右侧踏板上下筋连通方案:

(1)右侧踏板上下筋连通如图13a所示,提升该处的钣金刚度;

(2)后地板前后板筋连通,同时考虑到该处有座椅安装点,后地板结构如图13b所示。

图13 NTF曲线优化方案

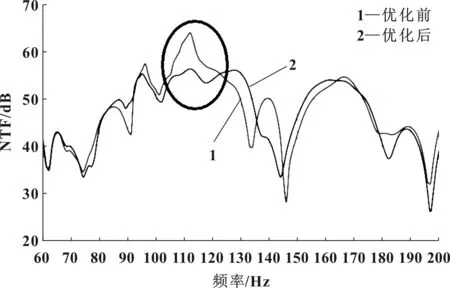

将车身结构优化数据更新至有限元TB模型中,进行NTF仿真分析。后板簧左前安装点Z向NTF曲线优化结果如图14所示。从NTF分析结果可以看出,优化后后板簧左前安装点Z向NTF曲线在112 Hz附近峰值下降8 dB,车身优化方案效果明显。

图14 后板簧左前安装点Z向NTF曲线优化结果

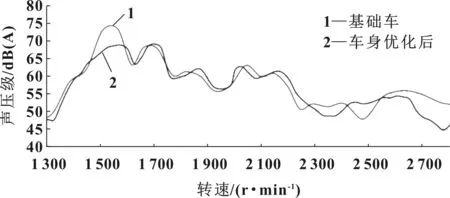

对车身优化件制作样件并进行实车道路验证,客观实测数据对比显示在1 600 r/min附近4阶声压级峰值下降4.5 dB(A),主观感受该转速下轰鸣消失,车内4阶噪声优化前后对比如图15所示。

图15 车内4阶噪声优化前后对比

通过优化研究,传动轴增加轴瓦和后桥连接法兰增加惯量环、对后地板前后板筋连通和右侧踏板上下筋连通两种方案,都能使1 600 r/min左右轰鸣消失,但增加轴瓦和惯量环单车成本需增加50元,且需重新进行耐久试验验证,花费的成本较大。而对后地板前后板筋连通和右侧踏板上下筋连通方案,只需对相关模具进行修模,且不用进行耐久试验验证,成本花费较少。综合多方面考虑,最终决定采用对后地板前后板筋连通和右侧踏板上下筋连通方案。

3 结束语

本文针对某商用车样车阶段出现加速轰鸣问题,根据转速和阶次确定了问题频率。运用“源头—传递路径—响应”分析理论制定了轰鸣原因分析鱼骨图,通过测试和CAE分析相结合确定了引起轰鸣问题的主要影响因子。提出传动轴增加轴瓦和后桥连接法兰增加惯量环、对后地板前后板筋连通和右侧踏板上下筋连通两种方案,最终结合工程实际提出了成本少且工程实施性强的优化方案,降低车身响应使车辆在加速1 600 r/min左右车内轰鸣消失,对解决同类轰鸣问题积累了工程经验和具有重要借鉴意义。