碰撞试验中自动紧急制动过程模拟方法的探讨

2023-05-31李月明商恩义王鹏翔习波波

李月明,商恩义,王鹏翔,习波波

吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

自动紧急制动(autonomous emergency braking,AEB)是指车辆在探测到极有可能发生碰撞时自动施加制动,用以降低车辆速度并尽可能地避免碰撞发生[1]。自动紧急制动系统(advanced emergency braking system,AEBS)是指实时监测车辆前方行驶环境,并在可能发生碰撞危险时自动启动车辆制动系统使车辆减速,以避免碰撞或减轻碰撞的系统。AEB动作通过AEBS实施。AEB技术能在现实中减少38%的追尾碰撞,且在城市道路(限速60 km/h)和郊区道路行驶的作用效果无显著差异[2]。2021年版中国新车评价规程(China new car assessment program,C-NCAP)和欧洲新车评价规程(European new car assessment program,Euro NCAP,E-NCAP)[3]等评价体系中都将AEB纳入了审核项,但并未在乘员保护评价方面将主动安全测试与被动安全测试有机结合。中国汽车技术中心通过对汽车被动安全测试技术现状及未来测试评价技术的发展趋势进行分析后指出,未来测试评价技术的布局重点主要包括主被动安全一体化、汽车自适应约束系统、碰撞相容性、新能源汽车及虚拟测评技术等。因此,在正面碰撞试验中加入AEB制动过程的方法有必要提前进行研究。

目前,模拟AEB制动过程,通常是设计一套独立于汽车自身的刹车系统,在牵引系统导向运动的基础上,在试验车辆尾部集成可编程的制动控制系统,控制车辆减加速度和速度的实现,并与牵引系统形成闭环控制。对于减速型台车,是在台车的尾部集成安装制动力可编程调整的预制动小车,与牵引导向系统闭环控制,实现从高速到低速制动后进行模拟碰撞。

陈晓东等[4]研究开发的钢筋阻尼式减速台车试验系统,其台车吸能器是通过将钢筋缠绕在销柱间增加拉出时的摩擦力对台车进行阻尼减速。本文依据台车吸能器工作原理设计了能安装在实车牵引轨道两侧的小型吸能器,在对试验车进行适当改造后使试验车运行至指定地点时能够受到钢筋的约束,并通过调整钢筋阻尼力模拟出试验车的AEB制动过程,同时也对其应用范围进行了扩展,使其能实现利用牵引方式加速后再进行减速的其他类似试验。

1 AEB制动减速度的确定

在《道路交通事故车辆速度鉴定》中指出了汽车滑动附着系数参考值,其中,以干燥的混凝土路面和沥青路面,车速处于48 km/h以下时相对较高,最高值为0.8~1.0,即车辆在实际道路下制动的减速度最大值均不会超过10 m/s2。在《乘用车自动紧急制动系统(AEBS)性能要求及试验方法》中定义紧急制动阶段时指出,在AEBS控制下,被试验车辆以至少4 m/s2减速度开始减速的阶段。因此,AEB制动下车辆减速度应为4~10 m/s2。

2 吸能器初始方案设计

当前,模拟实车碰撞的减速滑台的阻尼器可复现500 m/s2的减速度,与之相比,AEB的制动过程只需要复现4~10 m/s2的减速度。另外,减速台车吸能器布置在台车试验轨道上,碰撞行程最长约1 m,而模拟AEB的吸能器需要分布在牵引轨道两侧,以试验车在AEB制动下车速由64 km/h降至50 km/h后进行碰撞为例,制动距离需要10 m左右。因此,AEB模拟机构的设计只能遵循减速台车钢筋吸能器的设计原理,在结构上需要进行改造。

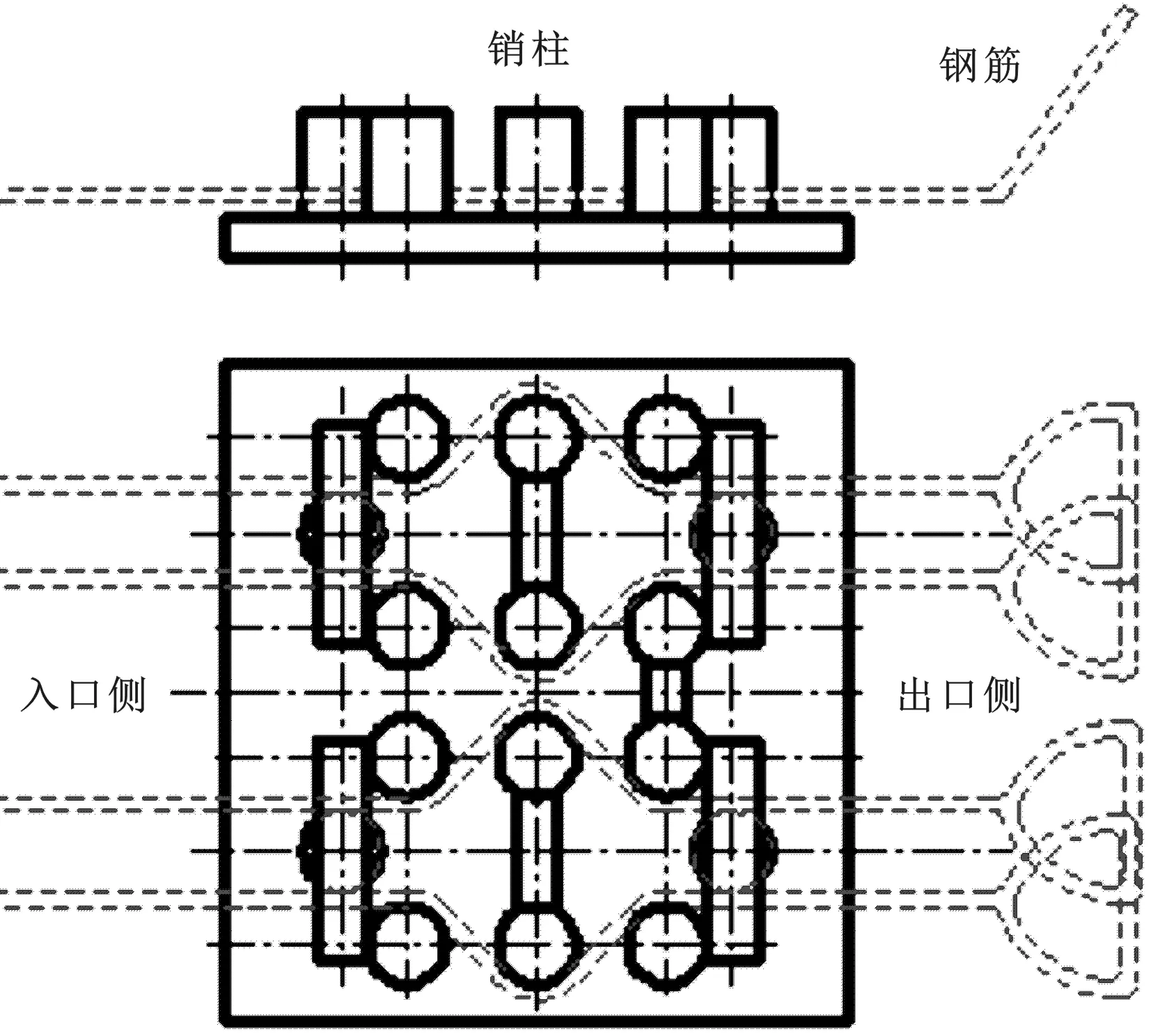

2.1 减速台车试验用钢筋阻尼式吸能器工作原理

减速台车试验用钢筋吸能器工作原理如图1所示。试验前,将吸能用钢筋两端通过销柱进行缠绕变形。试验时,台车前端的“C”形探头钻入吸能器中间撞在钢筋中部并带动钢筋前行,最终在钢筋拉出过程中产生的阻尼作用下停下来。台车减速度曲线可以通过钢筋的摆放方式进行调节:加速度幅值高,所摆放的钢筋就多;加速度上升斜率缓,钢筋摆放就比较分散;加速度曲线下降缓慢,钢筋出现长短不一使其被拉出的过程中陆续脱离[5-7]。

图1 减速台车试验用钢筋吸能器工作原理

2.2 AEB模拟机构的设计

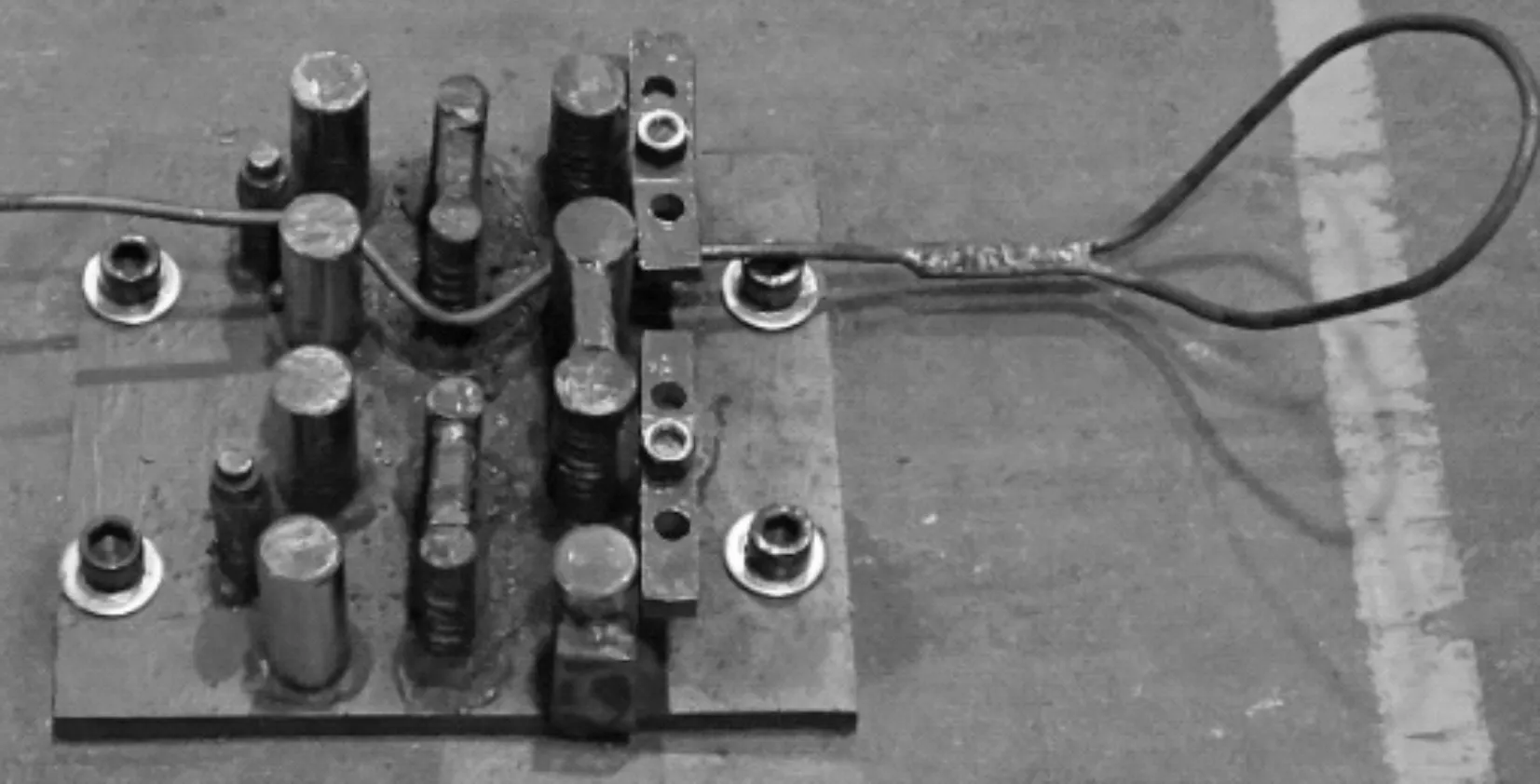

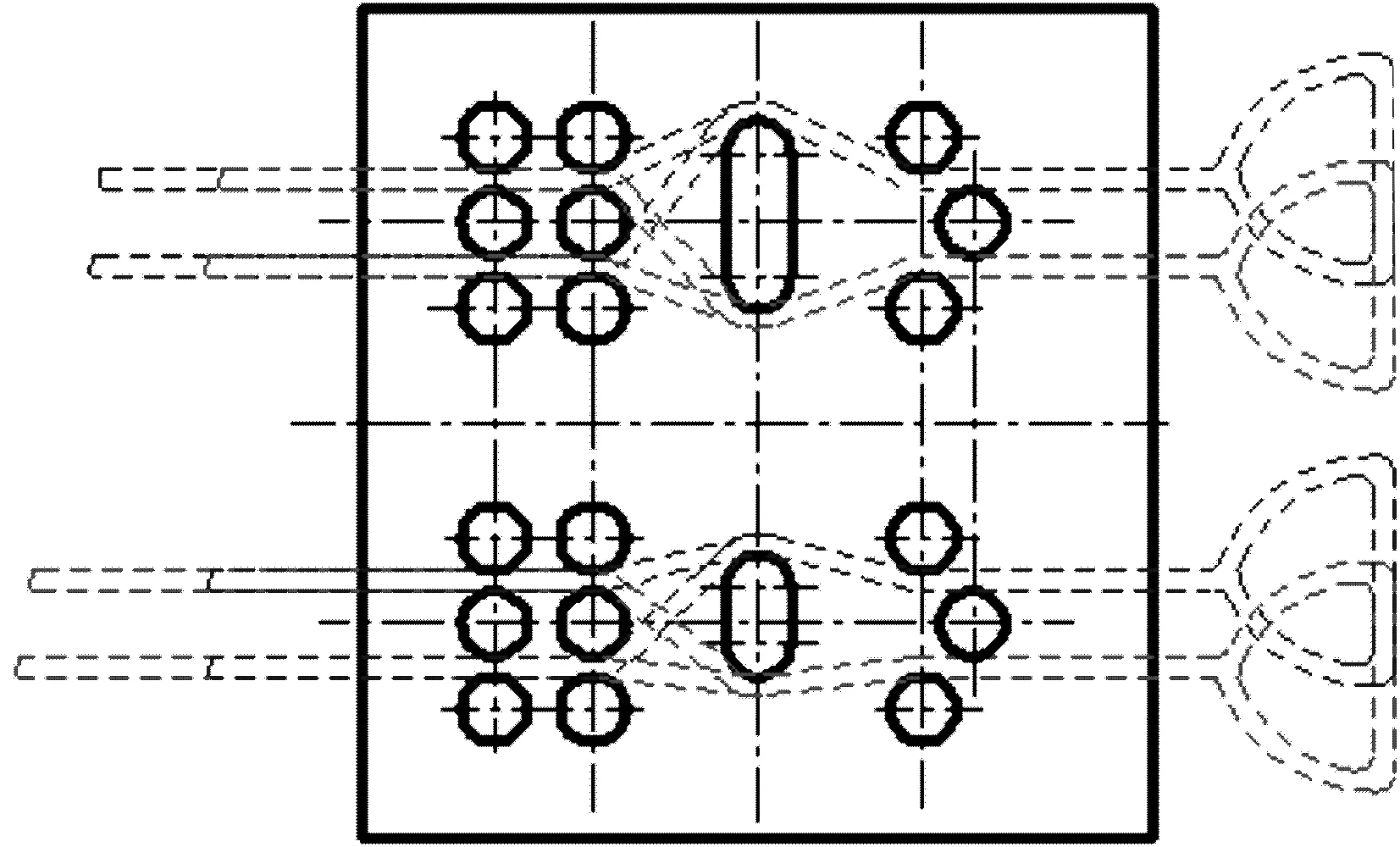

台车吸能器在50 km/h的碰撞下,对于2 t重的台车,单根钢筋产生的加速度幅值约为10 m/s2,且幅值近似恒定,即单根钢筋产生的阻尼力近似恒定,台车质量m与加速度a之间成反比关系[7]。AEB制动下乘用车减速度通常处于4~7 m/s2,在试验车为2 t的情况下,制动减速度约为台车吸能器单根钢筋作用产生减速度的1/2。因此,新设计的吸能器如果简单地将台车吸能器中间距离加宽至分布在轨道两侧,单根钢筋的阻尼作用也将超过复现目标要求。根据试验工况及台车吸能器工作原理,制定AEB模拟机构初始设计方案为:将台车吸能器两侧变形区拆分成两个小吸能器,分置在轨道两侧,同时,为了便于试验中钢筋拉出及拉出过程中钢筋与销柱间的相对关系不变,将销的布置方式由横置转为纵向布置。另外,为了试验中可以摆放更多钢筋来应对不同质量的车进行试验,以及后期便于对AEB模拟机构使用能力进行扩展,将两个小吸能器设计成4列销。在钢筋选材上,普通碳素结构钢材质的钢筋易于采购,调试阶段可以选作耗材。在钢筋布置方面,为了确保试验车辆直线行使,两侧吸能器钢筋布置始终对称,后期计数以单侧根数计。初始方案制定后,AEB模拟用小吸能器设计如图2所示。利用普通棒料和钢板加工了样机,其样机及钢筋缠绕方式如图3所示。

图2 AEB模拟用小吸能器设计

图3 小吸能器样机及钢筋缠绕方式

3 试验验证

3.1 台车试验验证

为了验证初始方案的阻尼能力,需要在实车牵引轨道上先进行台车试验验证。建立与实车碰撞相同加速度坐标系,前后方向为x向,车辆行进方向为正。

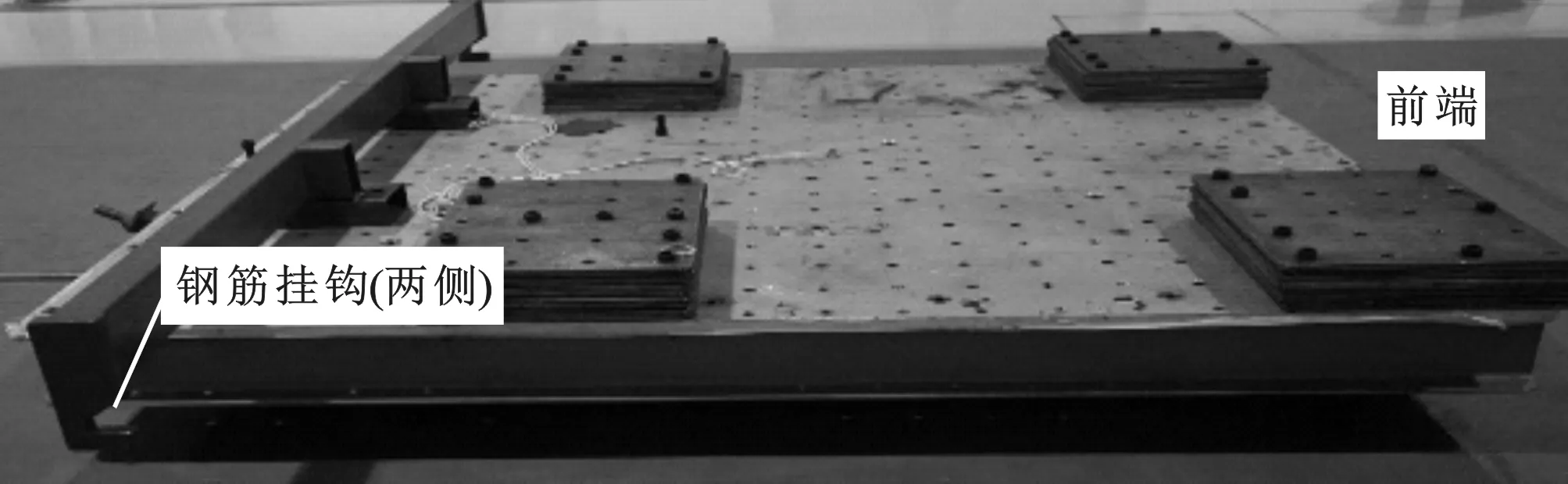

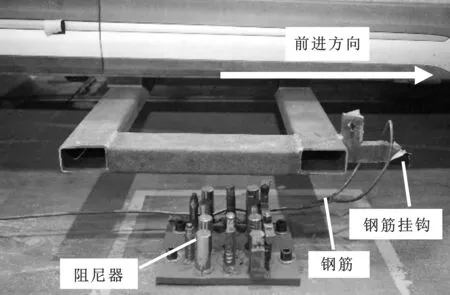

3.1.1 台车改造

在台车平台上安装了一根横梁,横梁两端分别焊有钢钩,在台车行至小吸能器时,能够确保台车两侧钢钩正好挂上小吸能器上钢筋前端的环形结构上,并能够带动钢筋前行。另外,在台车上进行配重,使其总质量为1 000 kg。改造后的台车如图4所示。

图4 改造后的台车

3.1.2 台车试验

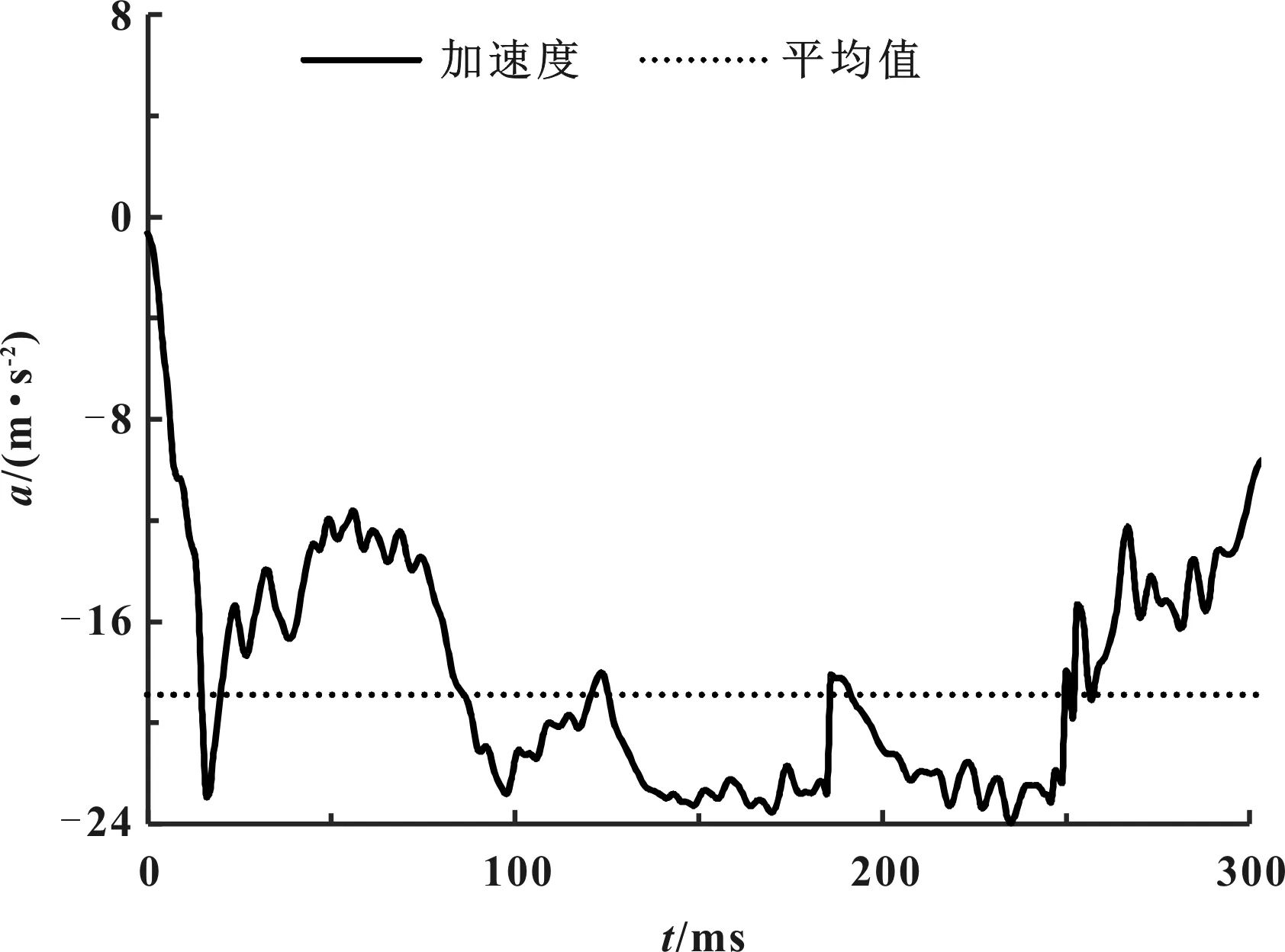

台车改造完成后,在台车上布置了x向加速度传感器并安装了采集系统,将小吸能器对称布置于牵引轨道两侧,并在每侧的小吸能器上摆放好一根钢筋,而后进行了速度为20 km/h的台车试验。台车试验加速度变化曲线如图5所示。

图5 台车试验加速度变化曲线

由图5可以看到,平均加速度为-19 m/s2,震荡范围为±7 m/s2,可计算出单根钢筋阻尼力约为19 kN。无论阻尼力的大小,还是加速度的震荡范围,台车试验结果表明该方案存在适当优化后可满足使用要求的可能性。

3.2 实车AEB模拟

3.2.1 阻尼加速度分析

在1 000 kg台车撞击下,台车产生的加速度为-19 m/s2。现有试验车约为2 700 kg,则依据试验车质量m与加速度a之间成反比关系,产生的加速度约为-7 m/s2。如果以25 km/h进行AEB模拟试验,则通过v2=2as估算钢筋长度为3.44 m,留出安全长度,选取试验钢筋长度为4 m。

3.2.2 实车改造

为了在实车底部安装钢筋挂钩,在实车底部加装了框架结构,将挂钩焊接在框架前端两侧。改造后的实车挂钩结构如图6所示。

图6 改造后的实车挂钩结构

由图6可知,当试验车行进至吸能器处时,车下挂钩正好挂上钢筋环,进而将钢筋从吸能器前端拉出,同时,受阻尼力作用开始减速行进。

3.2.3 实车试验

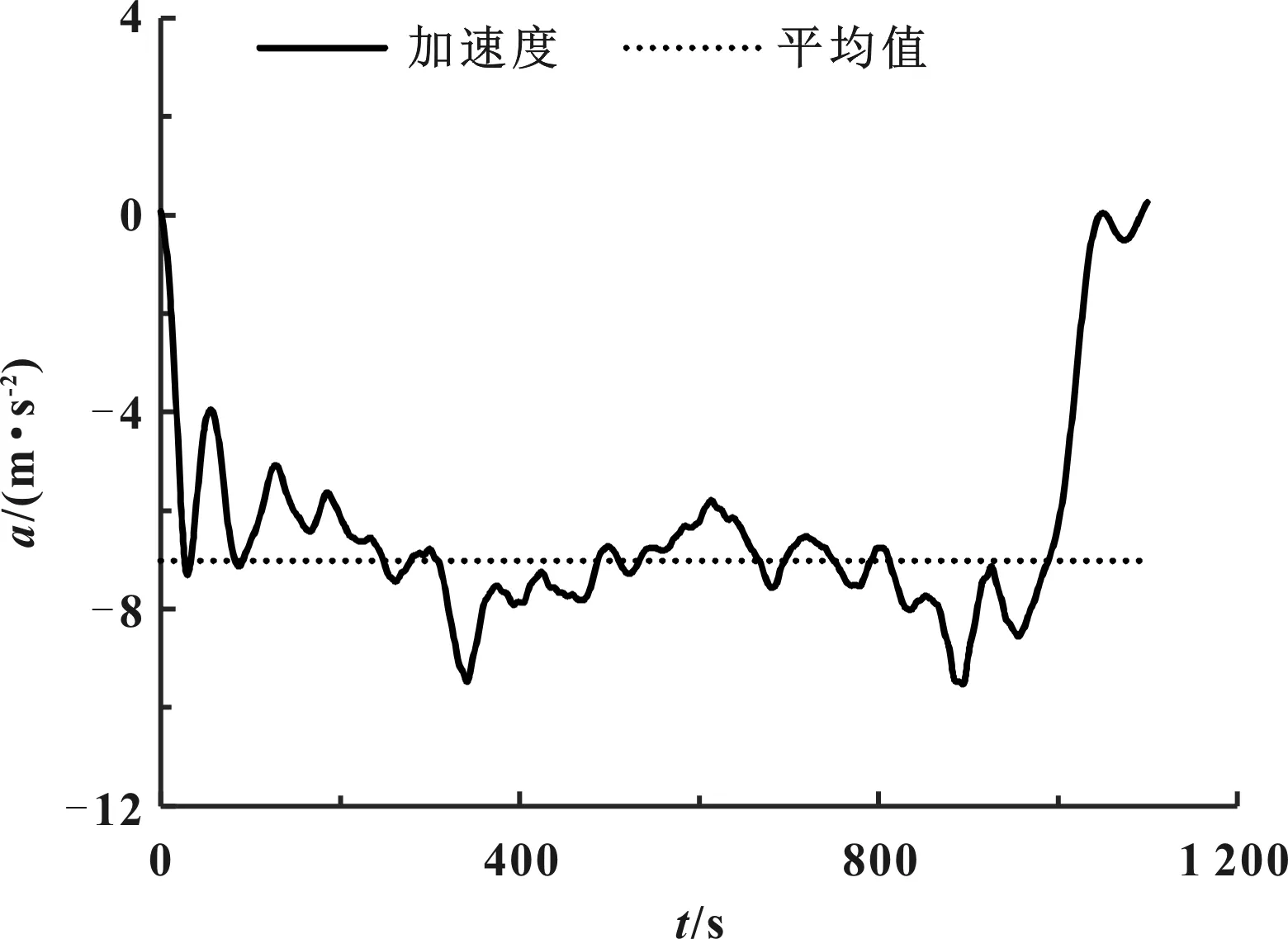

实车改造完成后,将两个吸能器分别固定在轨道的两侧,并在销柱间分别缠绕一根长度为4 m的钢筋,随后进行25 km/h的AEB模拟试验。实车试验加速度变化曲线如图7所示。钢筋从小吸能器的拉出过程如图8所示。

图7 实车试验加速度变化曲线

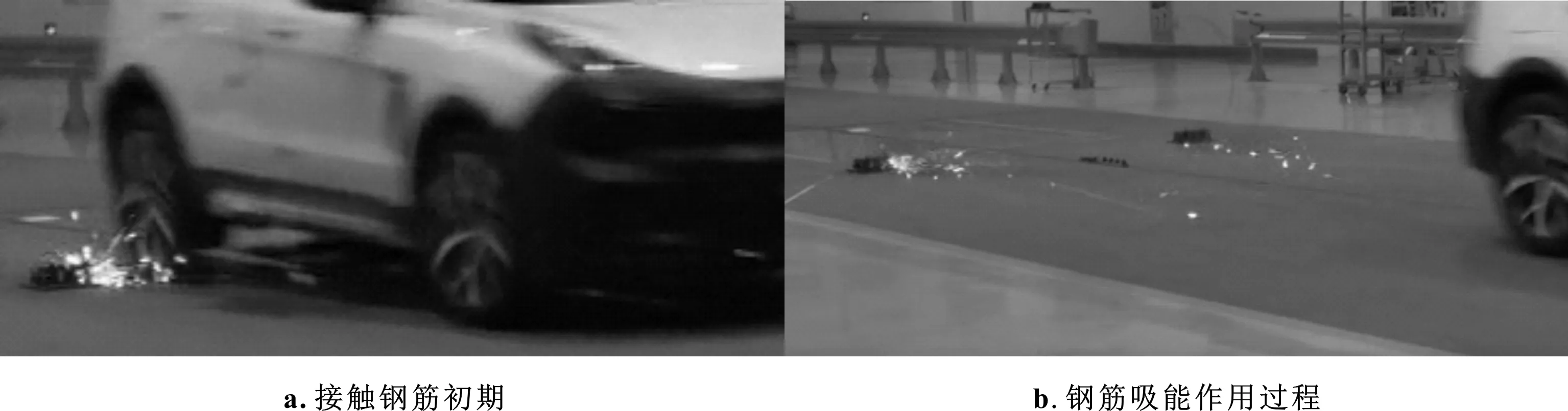

图8 钢筋从小吸能器的拉出过程

由图7可知,平均加速度为-7 m/s2,在持续1 s的减速过程中,震荡范围为±3 m/s2,震荡情况优于台车试验。在当前主动安全的评价中,关于AEB的评价只关注速度减少量,对减速过程稳定性并无具体要求,通过实车与台车验证,钢筋阻尼作用下产生的平均减速度稳定,即能够保证试验具有重复性。

由图8可知,在钢筋被拉出过程中,钢筋与销柱之间因摩擦会持续产生火花。

4 结果与讨论

在吸能器的AEB模拟能力验证试验中,初始设计方案下制作的吸能器存在以下问题:单根钢筋的阻尼力就可达到最大减速度要求,没有可调节性;现有4列销柱的组合结构在AEB模拟中没有调节作用;每列销在现有布置方式下,钢筋缠绕变形幅度过大,快速拉出过程中会产生高温,如果后期试验速度要求较高,存在钢筋在拉出过程中因温度过高阻尼性能发生改变甚至钢筋被拉断的可能性;销柱磨损严重。

针对上述问题,制定后续优化方案为:

(1)如图9所示,在初始设计方案的基础上,将每列销的中间销柱左右位置及宽度适当调整,同时,在入口处增加挡销,将钢筋缠绕方式调整为4种小变形缠绕方式和4种大跨度变形缠绕方式。小变形缠绕方式下产生的阻尼力均小于初始方案下的阻尼力,对于2 000 kg的试验车,最低阻尼力可降至2 kN左右,即可以调出1 m/s2的减速度,以此来减小钢筋被快速拉出过程中产生的摩擦力,避免产生过高温度导致钢筋性能改变。同时,在需要模拟较高减速度或试验车质量变化较大时,可以通过调节钢筋缠绕组合方式实现。对于4种大跨度钢筋缠绕方式,可用于后期扩展吸能器试验能力。对于8种缠绕方式下单根钢筋的阻尼力,可以通过试验求得。后期试验中所需的具体的钢筋组合方式,由于组合过程简单,技术人员可现场确定。

图9 小吸能器优化方案

(2)当前所用钢筋材质为芯部强度不高的普通碳素结构钢,将其更换为优质碳素结构钢材质并经正火处理的软状态钢筋,提高钢筋抗拉韧性,降低试验车在减速过程中产生的震荡。

(3)将销柱由普通材质更换为模具钢,并进行淬火处理,提高表面硬度及耐磨性。

优化后的设计方案可以适应不同质量的试验车及不同减速度的试验需求,一旦主被动安全一体化测试方案出台,根据方案中的实际要求可在图9的设计方案基础上进行适当完善便可立即实施。

5 结束语

在钢筋阻尼式台车吸能器工作原理及设计结构的基础上,设计了可置于牵引轨道两侧的吸能器,通过台车试验和实车试验验证,证明该设计方案可行,并在初始方案的基础上进行了优化,确定了最终可实施方案:通过4种阻尼力较小的缠绕方式组合可以模拟实车AEB的制动过程,通过4种大跨度钢筋缠绕方式可以进行阻尼偏大试验。