大承载低扰动六自由度磁卸载机构的设计

2023-05-12王舒雁崔晓海

王舒雁 吴 芊 杨 磊 崔晓海

1.北京控制工程研究所,北京 100194 2.精密转动与传动长寿命技术北京市重点实验室,北京 100194 3.中南大学,长沙410083

0 引言

空间磁悬浮旋转平台具有振动隔离、高指向精度、高转速稳定度、长寿命等特点,可有效提升旋转平台上载荷的精度。空间磁悬浮旋转平台固定于卫星平台舱,为载荷舱提供精密支承并驱动载荷舱旋转,对转轴位置和姿态实时精准控制。其复杂的控制方法和控制效果必须借助实际系统进行优化调整和验证。其中,用于将磁悬浮旋转部件进行地面重力卸载的装置,对实现控制方法的精准优化及整个系统的高精度性能验证至关重要。

为了消除重力影响,地面重力卸载装置被应用于航天机构的地面测试。地面重力卸载的主要方法有水浮法、悬吊法、气浮法、磁悬浮等[1-8]。

水浮法因需要被浮件浸入液体中,航天器产品中表面和内部的电子装备对水类等液体较为敏感,容易引起零件腐蚀和系统失效,水浮法不能满足产品安全可靠的试验要求。悬吊法是采用导轨等对产品进行吊挂重力补偿,适用于中小型机构的二维平面展开,且吊装体的硬性连接和运动过程中的摩擦力,均会引入较大的附加干扰,无法满足空间磁悬浮旋转平台的地面试验要求。气浮法有气球悬吊法和气浮支承法。气球悬吊法是用充氦气的气球吊挂产品,其结构简单,易于实现。但由于气球体积大,运动速度慢,不适用于大质量、运动频率较快的产品;气浮支承式主要通过气浮的方法在光滑的平台上将目标物托起来,通过抵消托举力与重力实现重力卸载。其利用气体压力,由气膜浮起物体,使物体可以在一定的空间自由移动。气浮支撑式卸载不仅因为加工、装配以及气体的黏滞阻力等因素会导致被卸载机构产生额外的力和力矩[9],而且气膜厚度的变化也会引起承载能力的变化,这些变化量均会引入附加的力和力矩。考虑到实际系统还要适用于热真空试验,气浮法卸载原理的装置均无法满足要求。与传统的机械悬吊和气浮轴承等支撑方式相比,磁悬浮重力补偿具有无机械摩擦、支撑力较大、定位准确度高而且兼容高真空环境等优势。

马国亮提出的一种基于音圈电机的主动悬吊方法[10]结合了磁悬浮和吊装两种方法,其原理为音圈电机驱动凯夫拉绳索吊起环形结构。对于这种柔性结构的振动,一般视为多自由度系统,具有多个频率和模态,易引入额外扰动。刘凯提出的零刚度磁悬浮重力补偿器[11],采用主、被动磁悬浮[12-13]利用洛仑兹力[14-15]实现驱动和定位,通过永磁体间的相互作用[16-17]产生的磁斥力和磁吸力实现对目标的重力补偿。其补偿器具有较低的固有频率和良好的隔振性能,但也存在输出力非线性、平衡点唯一、载重比偏低等局限。

针对空间磁悬浮旋转平台高精度地面卸载验证需求,需要研制相应的大承载、低扰动、高效率的磁悬浮卸载机构。

1 磁卸载机构设计要求

卫星在轨运行期间,为满足大惯量载荷(相机)精准旋转成像,需要空间磁悬浮旋转平台时时隔离、消除星上产品工作时产生的各种干扰力矩和振动。如:动量轮等执行机构产生的扰振力、旋转载荷舱不平衡量产生的干扰力和力矩、旋转载荷舱在轨道上运行带来的陀螺力矩[4]等干扰。为满足空间磁悬浮旋转平台在地面实现上述力矩、振动等模拟干扰噪声的试验测试,对重力卸载装置的基本要求是不能引入额外的力、力矩和阻尼等。因此在设计卸载装置时需要考虑的主要要求如下:

1)不能给空间磁悬浮旋转平台的转动带来额外的扰动力矩。空间磁悬浮旋转平台的转速控制稳定度为0.001(°)/s,重力卸载装置如果给系统引入额外时变的扰动力矩,会影响空间磁悬浮旋转平台的转动精度。

2)不能给空间磁悬浮旋转平台转轴姿态控制引入附加外力。空间磁悬浮旋转平台要求转轴偏摆不超过5″,对悬浮机构转轴引入时变的干扰力,会引起转轴旋转矢量的偏转,从而影响磁悬浮旋转平台的转轴动态指向精度。

3)卸载装置无法施加外部冷却设备,需要与产品一起经历长期的环境试验考核。

针对上述要求,本文设计了一种可以为磁悬浮旋转平台中心轴及外壳分别提供近零扰动、近零阻尼、可旋转磁卸载的精密机构。

2 磁卸载机构的设计

2.1 磁卸载机构的工作原理

磁卸载机构是基于洛仑兹力原理的直驱驱动机构,其原理与音圈直线电机类似。采用这种执行机构无需中间传动机构即可获得直线运动,避免了由于中间传动机构造成的结构复杂、噪声高、响应慢等不足,在有效抑制振动[18]的同时,能在竖直方向上提供较高精度的支撑力[19-20]。其工作原理较为简单,即通电线圈(导体)在磁场中产生推力,推力的大小与施加在线圈的电流成比例,其产生的洛伦兹力为:f=Bli(B为磁场强度,l为线圈的有效长度,i表示电流)。输出力与电流成线性关系,在磁密均匀性好(B为恒值)的前提下,输出力与位置无关,可实现稳定的重力支撑。

理想情况下,在轨工作的空间磁悬浮旋转平台的悬浮转动件(动子)相对于定子件仅有相对转动运动,但实际工作中其动子和定子间的运动不仅有轴向、径向的平动(均为±0.5mm)运动还有相对的偏转运动,为确保产品在地面试验的真实有效性,需要地面磁卸载机构在被悬浮件产生上述运动时,不产生额外的附加力和力矩,因此需要保证洛仑兹力中的磁场强度B在上述轴向和径向位移范围内为恒值。

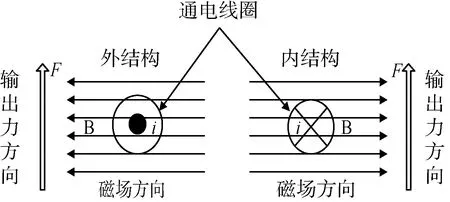

在磁卸载机构的外形和体积固定的情况下,为获得较大的输出力,不仅要提高磁场强度B,而且需用较大的电流i,大电流的引入会使机构的功耗增加,发热量变大,随之产生的过高温升会对机构造成损坏。为满足磁卸载机构在无散热措施情况下,长时间输出大于130kg的承载力,进行了沿径向双并联的机构设计,实现了轴向输出力的叠加,从而获得较大的输出力,其原理如图1所示。同时,由于内、外两组通电工作线圈放置于不同的表面上,扩大了线圈工作时的散热面,降低了磁卸载机构工作时的温升,规避了通常需要额外散热的繁琐措施。

图1 磁卸载机构工作原理示意图

2.2 磁卸载机构的电、磁设计

为了实现线圈工作磁场强度B恒定的设计目标,在设计卸载装置时主要采取了以下措施:1)采用双边钕铁硼永磁体设计,在有限空间内获得较大和恒定的磁场强度。双边永磁体极性相反,共同为线圈产生气隙磁势。双边永磁体有效提高了工作气隙磁场强度,也保证了磁场强度在径向方向的均匀性,如图2所示。由图2可知,双边磁体磁场密度的大小和均匀性均得到了明显的提升。(图2为单双边永磁体的仿真对比图)。2)每块永磁体采用无缝拼接。无缝拼接的磁体保证了磁场强度在圆周方向的一致性,更有利于保证工作磁场强度在其工作气隙三维空间内的一致性,可有效消除被测产品在旋转工作时产生的扰动力矩。如图3所示,无缝拼接磁体的磁场强度在圆周方向均匀性更好。图3为有缝与无缝拼接磁体的磁场仿真对比图。

图2 单、双边永磁体的磁场仿真对比图

图3 无缝、有缝拼接磁体的磁场仿真对比图

考虑到导电体和导磁体在磁场运动中会产生随运动速率变化的洛仑兹力和磁滞阻力,转动件中所选材料均应采用不导电材料和不导磁的材料,以消除转子转动时带来的附加阻尼力和扰动力。因此,磁卸载机构的转子线圈骨架摒弃了传统的金属材料,选用高强度、耐高温的聚酰亚胺膜塑料材料。

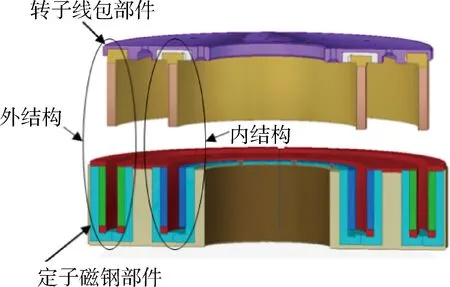

2.3 磁卸载机构的结构设计

据此设计的磁卸载机构为两个在径向方向并联的磁浮机构,采用大径向尺寸内部嵌套小径向尺寸机构的结构方式,如图4所示。这种双结构的磁卸载机构采用嵌套式结构,将内、外两组绕组线圈放置于不同的表面上,扩大了转子线圈工作时的散热面,降低了磁卸载机构工作时的温升。

图4 双磁路并联磁卸载机构半剖图

磁卸载机构为分体式结构,分为定子磁钢部件和转子绕组部件两部分,每部分均分为内、外两套结构(简称“双结构”),即定子磁钢部件包含内磁钢部件和外磁钢部件;转子绕组部件包含内转子绕组部件和外绕组部件。为满足空间磁悬浮旋转平台的6自由度运动需求(三方向平动空间(0.5mm),双结构磁卸载结构的直线运动行程设定为(3mm,双边径向活动机械间隙为1.5mm,均大于产品的实际最大位移量,可满足产品的工作需求。

2.4 磁卸载机构磁场的设计和仿真

双结构磁卸载机构的定子磁钢部件内每个单边设计为24块钕铁硼永磁体(双边共48块,双结构共采用了96块永磁体)无缝拼接,永磁体厚10mm,导磁环厚12mm。对定子磁钢部件气隙磁场强度的仿真值为0.515T,在径向方向和有效的轴向方向基本为恒值。计算可得“双结构”的内、外输出力系数分别为238.7N/A和393.8N/A。在“双结构”工作电流均为2.25A的情况下,其输出力分别达到537.08N和886.05N,总输出力为1423.1N,可完成空间磁悬浮旋转平台的地面重力卸载任务。

2.5 磁卸载机构热设计和仿真

双结构转子绕组选用耐高温的聚酰亚胺漆包线,双股并绕。计算动子线圈部件的重量约为20kg,为达到净输出力1200N,则需要磁卸载机构输出力大于1400N,可计算磁卸载机构输出力在输出力为1400N情况下的特性参数如表1所示。同时,鉴于Qy-2 0.62漆包线的一级降额电流值为2.25A,转子线圈最大允许工作电流均为4.5A,根据其最大允许工作电流可计算磁卸载机构可输出的最大力,并计算在最大输出力情况下电机的特性参数值,如表1中所示。

表1 不同工况下电机主要参数对应表

根据直流无刷电动机的原理[21],当电机外径尺寸为500mm时,其允许的电负荷值和热负荷值分别在370(460(A/cm)和2250(2900(A/cm)×(A/mm2)之间。“双结构”磁卸载机构的电负荷和热负荷的设计计算值(如表1)均满足航天器降额使用的要求,其降额值均小于0.32。

磁卸载机构在工作时,其发热体为双结构的转子线圈,转子线圈绕制在聚酰亚胺膜塑料的非金属材料骨架上,其骨架的导热系数为0.1~0.35[W/(m×K)],转子线圈部件处于定子磁钢部件的凹型槽内,与定子磁钢部件的单边间距为1.5mm,凹槽内空气对流很少,主要散热方式为热辐射。

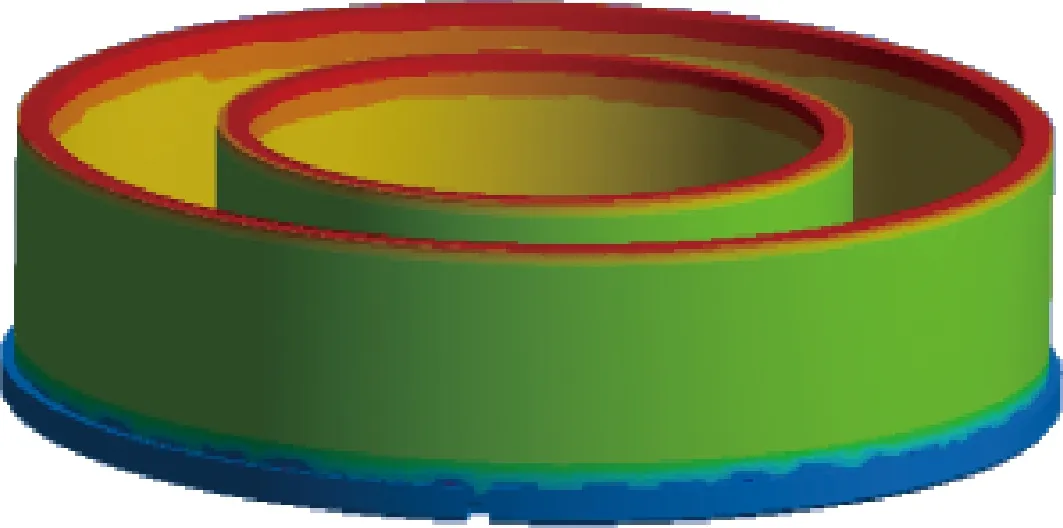

建立磁卸载机构的热模型,设置散热形式为转子线圈对定子磁钢内部的辐射散热和定子磁钢部件外圆与空气的对流散热。仿真计算在“双结构”绕组工作电流为2.14A和2A时,电机的热分布情况,其主要发热源为转子线圈,其热仿真图如图5所示。由仿真结果可知,转子线包的最高温度96℃在转子线圈骨架的顶部,转子线圈处的温度低于85℃,其仿真结果满足设计指标,可保证在不采取额外散热的措施下,机构工作的安全可靠。

图5 转子线圈热分布图

3 地面重力卸载系统的构建

3.1 地面重力卸载系统的结构设计

地面重力卸载系统有定子组件、转子组件、导电环及其驱动电机和导电环控制电路四部分。

地面重力卸载系统的定子组件由固定水平支架、定子安装转接支架、空间磁悬浮旋转平台定子部件转接工装、磁卸载机构的定子磁钢部件、空间磁悬浮旋转平台定子部件组成。地面重力卸载系统的转子组件由空间磁悬浮旋转平台转动部件、转子安装转接板、磁卸载机构转子线包部件组成。

考虑到磁卸载机构中转子线包部件的重量(实际重量16.8kg)远小于定子磁钢部件(110kg),因此选定磁卸载机构的转子线包部件与被测空间磁悬浮旋转平台的转动部件固联。磁卸载机构的定子磁钢部件与空间磁悬浮旋转平台的定子部件固定联接。磁卸载机构转子线圈在通以恒定电流后,通电线圈在定子磁钢部件产生的永磁场下,产生平行于轴向方向的电磁力,将固联在转子线圈部件上的空间磁悬浮旋转平台转动部件带动浮起。

空间磁悬浮旋转平台分为外壳体组件和中心轴组件,工作时两个组件相对转动。在地面测试试验时,选择悬浮外壳组件或是悬浮中心轴组件均可实现。当悬浮外壳体组件时,定义外壳体组件为空间磁悬浮旋转平台转动部件、中心轴组件为空间磁悬浮旋转平台定子部件;当悬浮中心轴组件时,定义中心轴组件为空间磁悬浮旋转平台转动组件、外壳体组件为空间磁悬浮旋转平台定子组件。

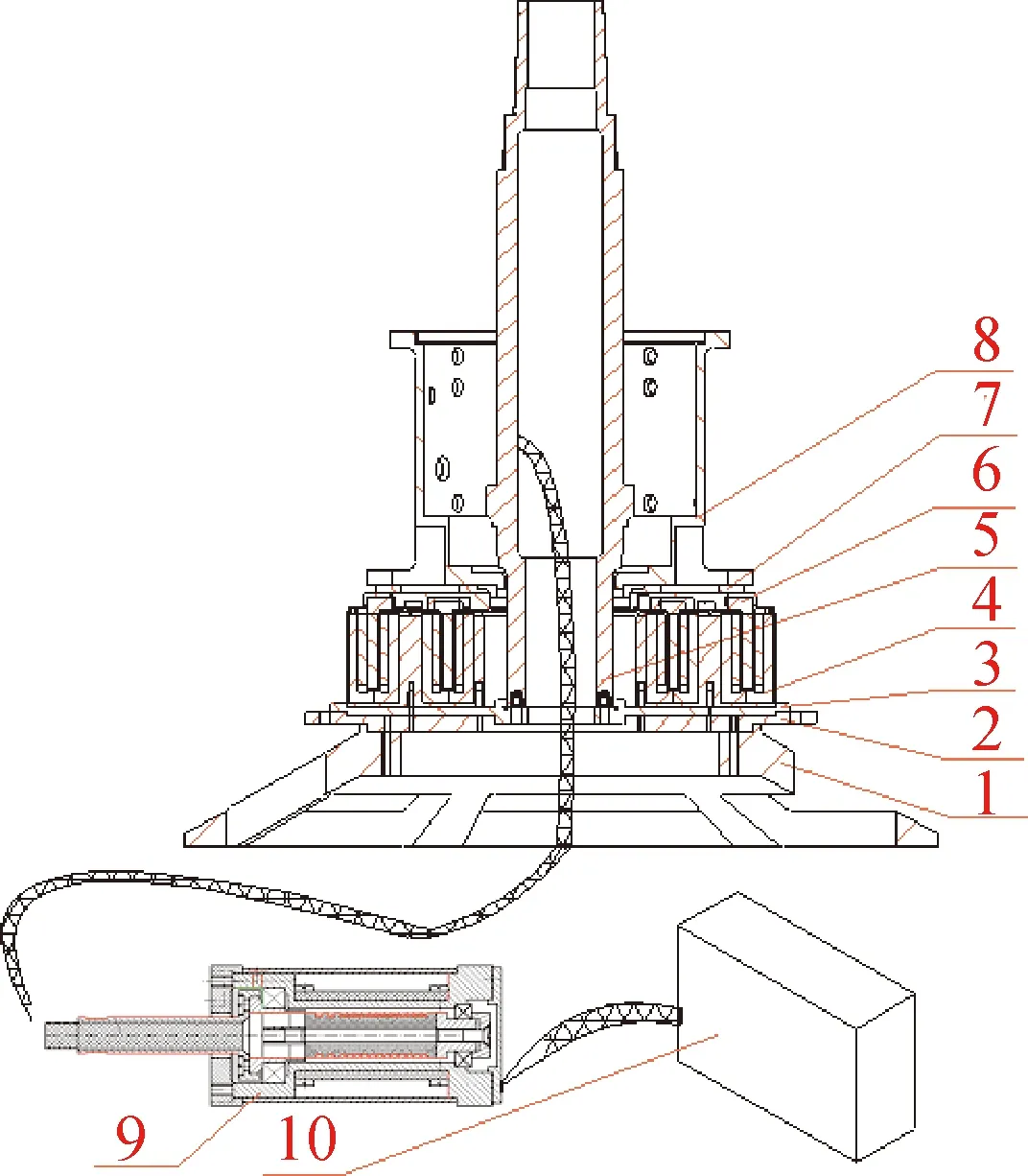

由于空间磁悬浮旋转平台外壳体组件上带有与外设备通讯的信号线及电源供电线,悬浮外壳体组件的结构相对复杂些(其结构如图6所示),比悬浮中心轴组件时需多配置两部分组件,分别为导电环及其驱动电机、导电环控制电路。

1.固定水平支架 2.定子安装转接支架 3.中心轴转接工装 4.磁卸载机构定子磁钢部件 5.空间磁悬浮旋转平台中心轴组件 6.转子安装转接板 7.磁卸载机构转子线包部件 8.空间磁悬浮旋转平台外壳体组件 9.导电环及其驱动电机 10.导电环驱动控制电路图6 空间磁悬浮旋转平台地面重力卸载系统构建图

3.2 地面重力卸载系统的具体实施方法

1)悬浮外壳体组件方案

将空间磁悬浮旋转平台外壳体组件的所有电连接引出线和磁卸载机构转子线包部件的引线由地面卸载系统中心轴的中心通孔中引出,再由导电环引出后与空间磁悬浮旋转平台外测设备和两路外置电源相连接。

两路外置电源输出线分别连接磁卸载机构“内、外”结构的绕组引出线上,两路外置电源采用恒流源,使电源输入“内、外”结构内绕组线圈中的电流保持一致且恒定,以保证磁卸载机构输出力稳定不变。在“内、外”结构工作电流均为2A的情况下,其输出合力为1150N,使空间磁悬浮旋转平台的外壳体组件起浮。通过测试设备驱动空间磁悬浮旋转平台转动,同时控制导电环驱动电路使导电环旋转,其旋转速度与空间磁悬浮旋转平台外壳体组件转动速度保持一致,以避免不同步旋转引起电连接线绞合。

2)悬浮中心轴组件方案

由于空间磁悬浮旋转平台中心轴组件中无电信号引线,因此悬浮中心轴组件时,不需要导电环及其驱动电机和驱动电机控制电路。将空间磁悬浮旋转平台外壳体组件的所有电连接引出线和磁卸载机构转子线包部件的引线直接与空间磁悬浮旋转平台外测设备和两路外置电源相连接。其它工作情况与悬浮外壳组件方案相同。

4 测试试验结果

4.1 磁卸载机构承载试验

在地面试验中,分别做了悬浮空间磁悬浮旋转平台外壳体组件和中心轴组件的测试。

1)悬浮中心轴组件:中心轴组件实测重量103kg,双结构磁卸载机构转子线圈部件16.8kg,双结构磁卸载机构实际负载119.8kg,“内、外”结构线圈工作电流分别为2.14A和2A,输出悬浮力1180.38N,总功耗为183.2W,持续通电3小时后,内、外线圈本体温度分别为64.5℃和62.4℃,其实际工作中电机内的温度均在其允许工作温度范围内,确保了在不采取额外散热的措施下,悬浮设备工作的安全可靠。

2)悬浮旋转外壳体组件:外壳体组件实测重量130kg,双结构磁卸载机构转子线圈组件16.8kg,双结构磁卸载机构实际悬浮146.8kg负载,双结构磁卸载机构内、外线圈工作电流分别为2.715A和2.74A,输出悬浮力1570N,总功耗为324.2W,持续通电0.5h后,内、外线圈本体温度均达到65℃,持续通电1h后,内、外圈本体温度达到80℃,考虑到设备使用的一级降额,在线圈本体温度达到85℃时需停机适当降温后使用。

4.2 磁悬浮旋转平台隔振试验

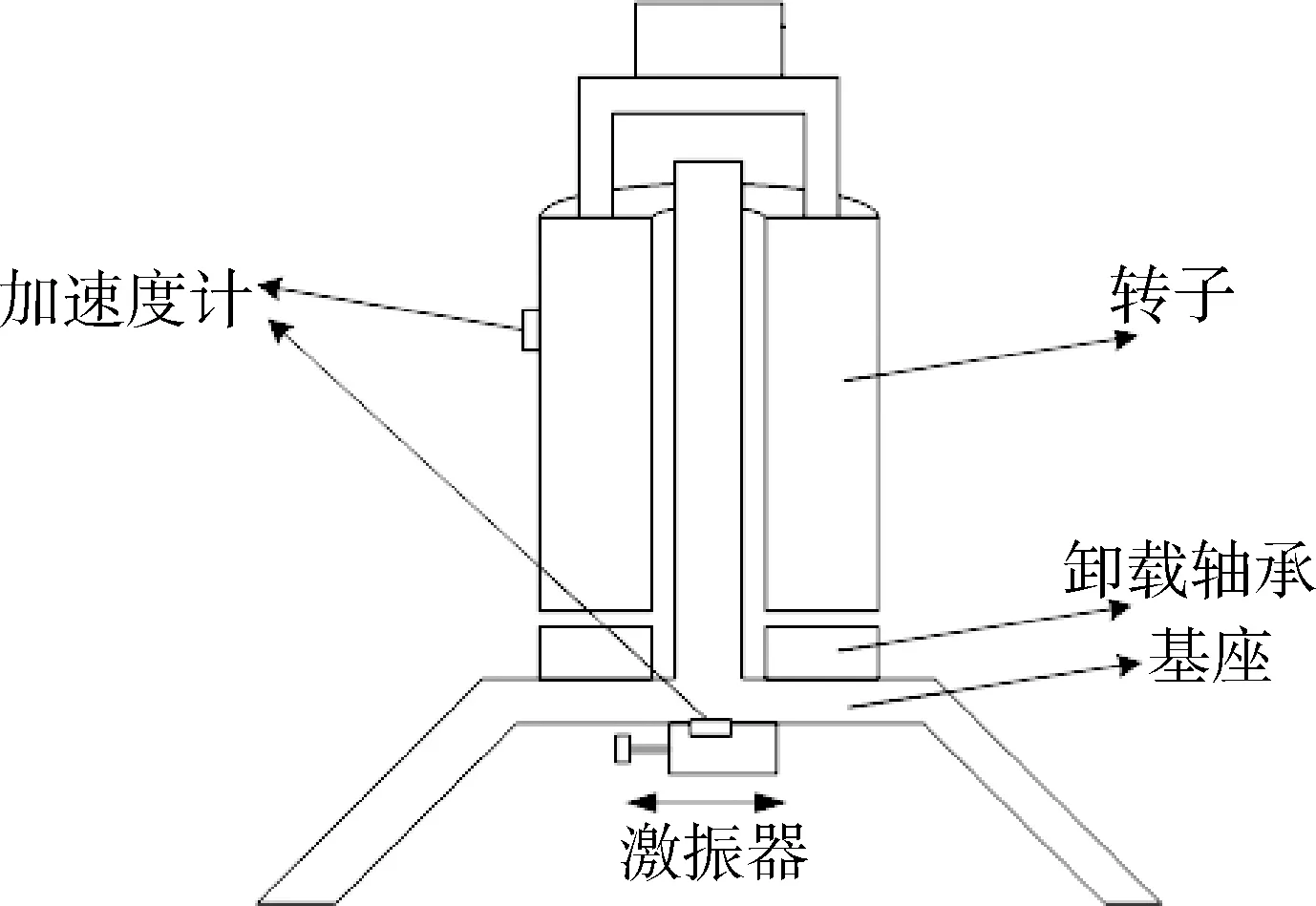

在地面悬浮外壳体组件和中心轴组件的试验中,为测试试验磁卸载机构的隔振效果,在基座上安装激振器,使用信号发生器给激振器提供0~100Hz扫频信号(频率线性增加,持续100s)。在基座和悬浮件上安装加速度计(如图7所示),采集基座和悬浮转子上加速度计的数据,分析在磁卸载机构不工作和工作时对空间磁悬浮旋转平台的隔振效果。

图7 磁卸载机构隔振试验系统图

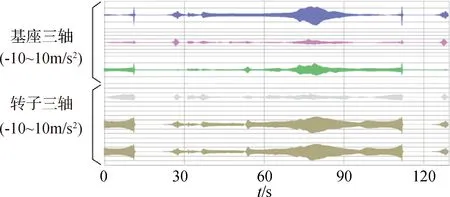

实测曲线如图8和9所示,对比实测悬浮转子的测试曲线,可得到磁卸载机构在工作时,对外界的振动抑制达到了95%,表明磁卸载结构的隔振效果很好,同时也说明了磁卸载机构没有给空间磁悬浮旋转平台系统引入明显的外界扰动力。

图8 磁悬浮旋转平台振动隔离效果验证(磁卸载机构不工作情况下)

图9 磁悬浮旋转平台振动隔离效果验证(磁卸载机构工作情况)

通过地面试验验证,双结构磁卸载机构的设计可满足空间磁悬浮旋转平台的地面卸载要求,但由于空间磁悬浮旋转平台外壳体组件的实际重量比预估值大,因此在长期悬浮外壳体组件时,需要间歇式工作以保证卸载系统工作的安全可靠。

5 结论

双结构磁卸载机构的设计可满足大承载六自由度运动的空间磁悬浮旋转平台的地面卸载要求,试验结果证明其隔振效果好。双结构磁卸载机构的安装装配要求精度不高,安装装配简单。工作时,仅需为“内、外”结构内的两组线圈提供一定的恒定电流,亦可保证输出稳定、无附加外力和阻力的悬浮力。