基于有限元分析的表贴式磁性转子工艺技术研究

2019-02-25刘亚龙王雨星李艳芳

卢 双,刘亚龙,王雨星,李艳芳

(1.中船重工电机科技股份有限公司,太原 030027;2.山西汾西重工有限责任公司,太原 030027)

0 引 言

大型永磁同步电动机转子上的磁钢装配方式有嵌入式和表贴式两种,对于嵌入式磁钢装配,如图1所示已有成熟的工艺技术,表贴式磁钢装配技术尚属空白。目前,船用调速永磁同步电动机的转子为磁性转子,转子磁钢为表贴式结构,外圆装有480块磁钢。这种大尺寸、多数量的表贴式转子磁钢装配是首次进行,为保证数百块大型磁钢的顺利装配,需要克服磁钢、磁轭之间的吸引力,同极磁钢之间的排斥力,异极磁钢的吸引力。在磁钢装配工装设计时,丝杠的大小由磁钢和磁轭的吸附力确定;压力太小,无法实现永磁体推进;压力过大,永磁体可能出现损坏,所以磁力计算是工装设计和使用的一项重要内容。磁钢数量众多,磁钢间吸力、斥力相互影响,因此磁钢装配工艺方法的确定对磁钢装配的安全性、可靠性至关重要。

图1 嵌入式磁钢装配图

1 总体分析

图2为表贴式磁钢转子装配图,转子共24极,每极有20块磁钢,每极中同极磁钢间的斥力、磁钢和磁轭的吸附力及相邻极磁钢的吸引力相互影响。

图2 表贴式磁钢装配图

为克服磁钢和磁轭之间的吸引力及同极之间的排斥力,采用螺杆进行推进,需对磁力进行计算;另外磁钢在推进过程中有可能发生磁钢侧翻,需采取一定的工艺方法提高装配可靠性。针对以上问题我们进行了如下工作:

1.1 磁钢磁力分析

磁体磁力的计算可以采用经验公式进行简单的计算。

该电机磁钢材料为钕铁硼材料N38EH,剩余磁通密度Br为1.22~1.25 T;充磁方向为平行充磁,永磁体和磁轭之间在零间隙状态下,最大吸力公式:

(1)

式中:F为吸附力;μ0为真空绝对磁导率;S为永磁体与磁轭作用面的面积;B为永磁体与磁轭作用面处的磁感应强度,表达式如下:

(2)

式中:L,W,H分别为永磁体长、宽和高,χ为测试点离永磁体表面的距离。

根据式(1)、式(2)可以求得吸附力。为了简化计算,采用磁力计算器计算永磁体和磁轭间的吸附力,磁力计算器界面如图3所示。选择磁刚牌号,输入永磁体尺寸L,W,H,可以计算出吸附力为1 353.3N。此计算结果仅为磁力估算,计算结果误差较大,为了精确计算采用有限元分析等数值法,对该电机永磁体装配过程进行仿真。

图3 磁力计算示意图

1.2 有限元建模仿真

在Maxwell中进行有限元建模,如图4所示,其有限元模型结构由磁钢、磁轭组成。

图4 物理模型图

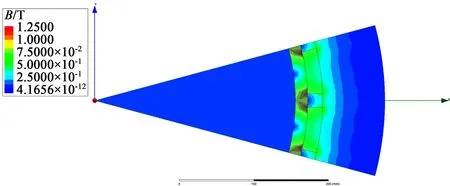

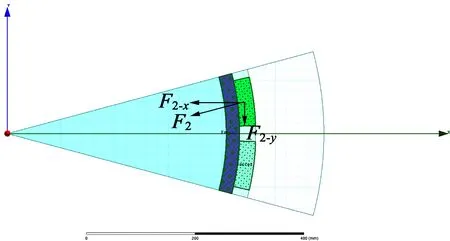

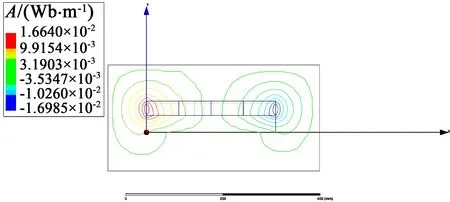

通过材料管理器对模型各部件进行材料定义,本文模型中的部件属性包括空气、硅钢、永磁体等,随后进行边界条件设置、求解选项参数设定、求解及后处理,后处理分析结果如图5~图7所示。图5为异极磁钢1、异极磁钢2和磁轭间磁力线图;图6为异极磁钢1、异极磁钢2和磁轭间磁密图;图7(a)为磁钢1、磁钢2和磁轭间的受力图,以磁钢1为对象进行受力分析;图7(b)为磁钢1和磁轭间的受力图,以磁钢1为受力对象进行分析;图7(c)为磁钢2和磁轭间的受力图,以磁钢2为受力对象进行分析,受力大小如表1所示。

图5 异极磁钢1、异极磁钢2和磁轭间磁力线图

图6 异极磁钢1、异极磁钢2和磁轭间磁密图

(a) 磁钢1、磁钢2和磁轭间的受力F1

(b) 磁钢1和磁轭间的受力F2

(c) 磁钢2和磁轭间的受力F3

表1 仿真分析磁力

从图5看出,磁力线从一个磁钢穿入磁轭后进入另一磁钢后形成回路,结合图6可以看出,两磁钢和磁轭间磁密最强,两相邻侧面磁密最弱;图7为分析的受力图,F1反映磁钢1和磁钢2、磁轭相互作用后的受力,F2和F3分别反映磁钢与磁轭作用的受力,由分析结果得出F1-x=-31.9 kN,F1-y=-9.4 N,磁钢1的受力主要集中在X轴方向,即磁钢1的受力主要是通过磁轭相互作用,力的方向垂直于磁轭,而可能引起磁钢侧翻的分力F1-y很小;磁钢1、磁钢2与磁轭的作用力中,F2-x=F3-x=-14.7 kN,F2-y=-F3-y=-2 kN,F2-y和F3-y的力主要靠磁钢槽侧壁和磁钢安装后克服;该仿真数值为模型计算长度为1 m的结果, 该电机每块磁钢长度67.2 mm,那么两相邻异极磁钢间可能引起磁钢翻转的吸力Fc=F1-y×67.2=0.63N,两块磁钢和磁轭间的吸附力为1 001 N。

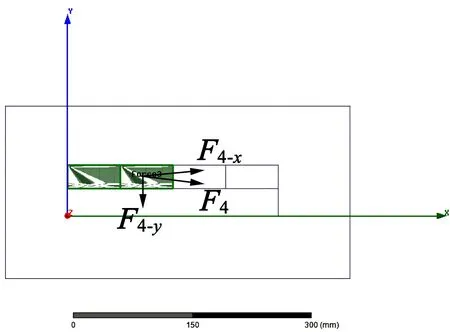

同理我们可以求得两块同极磁钢在非充磁方向的排斥力,图8为4块同极磁钢在轴向方向的磁力线图;图9为同极磁钢在轴向方向的磁密图;图10为2块相邻同极磁钢的受力图。从表2中看出,同极磁钢的轴向方向的排斥力为9 611 N,每块磁钢宽91 mm,模型计算长度为1 m ,那么磁钢间的排斥力约860 N。

图8 同极磁钢轴向磁力线图

图9 同极磁钢轴向磁密图

图10 同极磁钢受力图

磁力数值/kNF49.729 070F4-x9.611 108F4-y-1.510 428

2 磁钢装配工艺方案的确定

2.1 磁钢装配工装

经过有限元仿真分析得出,相邻异极磁钢间引起侧翻的吸引力约0.6N,可以忽略,同极排斥力860N,磁钢与磁轭之间的吸附力约为1 001N。从以上数据可看出,磁钢在安装时,推进过程主要克服磁钢与磁轭之间吸引力产生的摩擦力,两同极磁钢贴近时主要克服排斥力和摩擦力,磁钢和磁钢间的滑动摩擦系数μ取值0.15,则推进工装的最大推力:

F=μ×1 001+860=1 010 N

(3)

磁钢装配工装的设计主要包引导装置、推入装置。对于引导装置,我们根据产品结构,设计对应的引导装置;对于推入装置,我们采用螺旋结构实现磁钢的推进。本文采用传导性滑动螺旋结构,其优点是结构简单、工作平稳,但也有一些固有的缺点,如螺纹间摩擦力大、磨损大。在设计时,保证螺杆的直线度,减小其变形;其次是螺杆和螺母间的耐磨性。我们根据上述理论及仿真分析结果对推入装置主要零件进行设计校核。

2.2 螺杆设计

螺杆是在固定的螺母中旋转实现磁钢直线推进,速度较低,螺杆选45钢,梯形螺纹,螺母选不锈钢,查手册取许用应力P取10MPa。

螺杆工作时,螺纹牙工作面受压力作用,滑动螺旋传动需要进行耐磨性计算,使得工作压力P′小于许用压力P。按耐磨性条件,计算螺杆的中径d2,由耐磨性设计公式得:

(4)

结合产品自身特点,该磁钢截面尺寸长度为67.2mm,高度为30mm,在压力一定时,面积越大,压强越小,取d2=22.5mm;查手册取标准值,螺杆大径d=24mm,螺杆小径d1=20.5mm;相对应的螺母大径D=24.5,螺母小径D1=21mm,螺母中径D2=22.5mm,螺母高度H=56mm。

我们选择M24螺杆,梯形螺纹,螺距p0为3mm;其次对于该产品的要求,螺杆的长度l需大于1 600mm,才能满足使用条件,该螺杆长径比较大,需要校核螺杆稳定性。

2.3 螺杆稳定性校核

为了使螺杆有足够的稳定性,要求工作应力小于临界应力,稳定性校核需要计算柔度λ、临界应力σcr、稳定性计算。

柔度计算

(5)

(6)

式中:i为惯性半径;μ为长度系数,取1;l为螺杆长度;d1为螺纹小径, 取20.5mm,代入得,λ=312,查手册可知材料为45钢的螺杆的最小柔度λp=100,λ>λp,此类杆为大柔度杆;需应用欧拉公式计算计算临界应力σcr。

临界应力

(7)

式中:E为弹性模量,取200GPa。代入式(7)得到σcr=20.3MPa。

稳定性计算

对于长径比大的受压螺杆,螺杆承受的工作应力必须小于临界应力,螺杆的稳定性条件为n≥nw,n为螺杆稳定的计算安全系数,nw为螺杆稳定许用安全系数,对于传导螺旋nw=2.5~4.0。

主要零件的重要尺寸按照上述理论计算确定,其他尺寸和某些零部件如引导装置的尺寸则是根据经验或制造工艺决定。

2.4 磁钢装配工艺方法

单个磁钢和磁轭的吸引力大于相邻异极吸附力,单个磁钢装配时相邻异性磁钢间不会出现侧翻的现象。由于该电机磁钢数量众多,若采用常规的轴向安装方式,容易出现侧翻的现象。为减少不同极磁钢的吸引力,我们采用“分层式”周向磁钢装配方法,即周向安装磁钢,一层一层安装,既保证安装可靠性,又提高了效率。

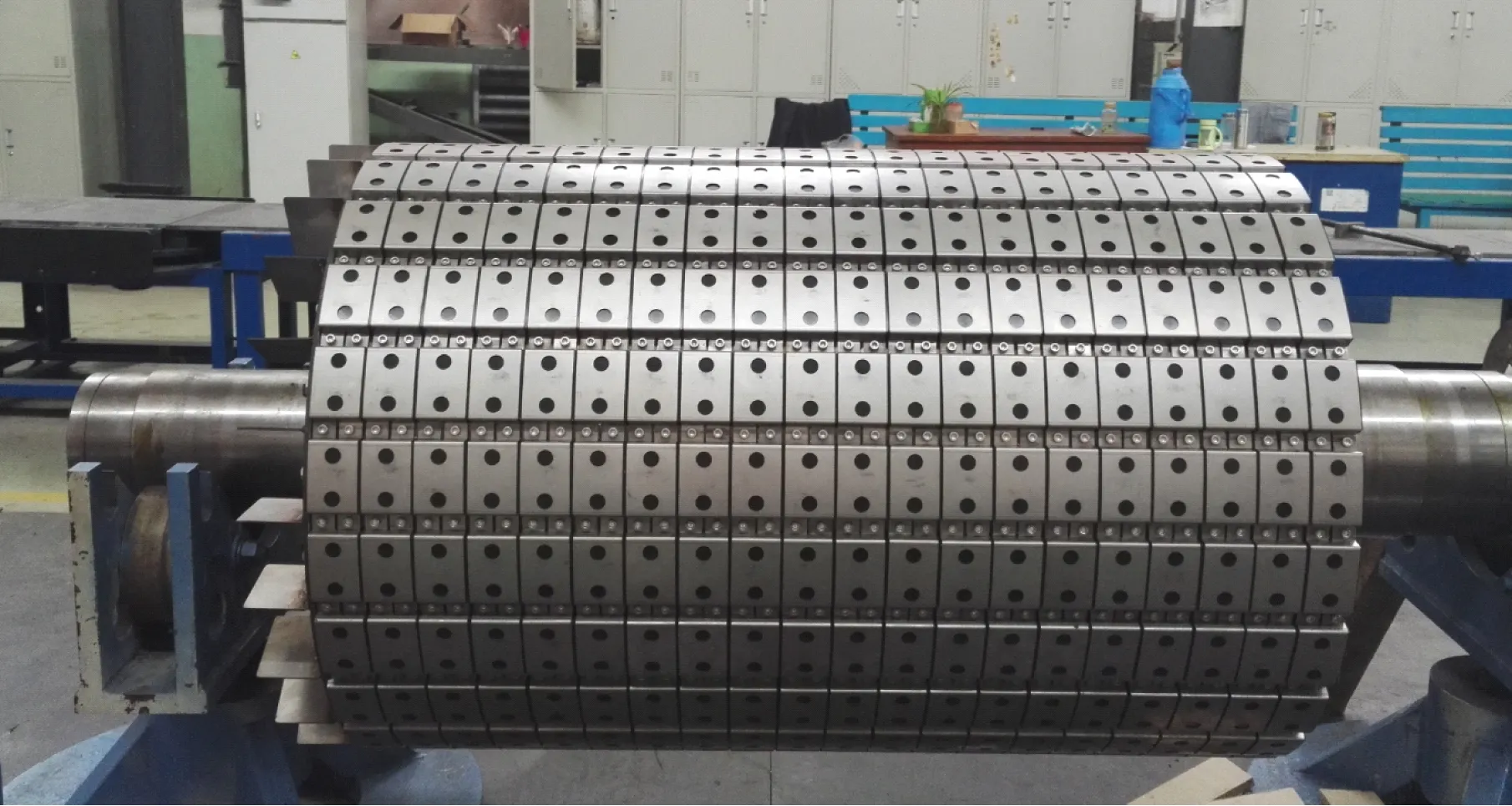

3 磁钢装配

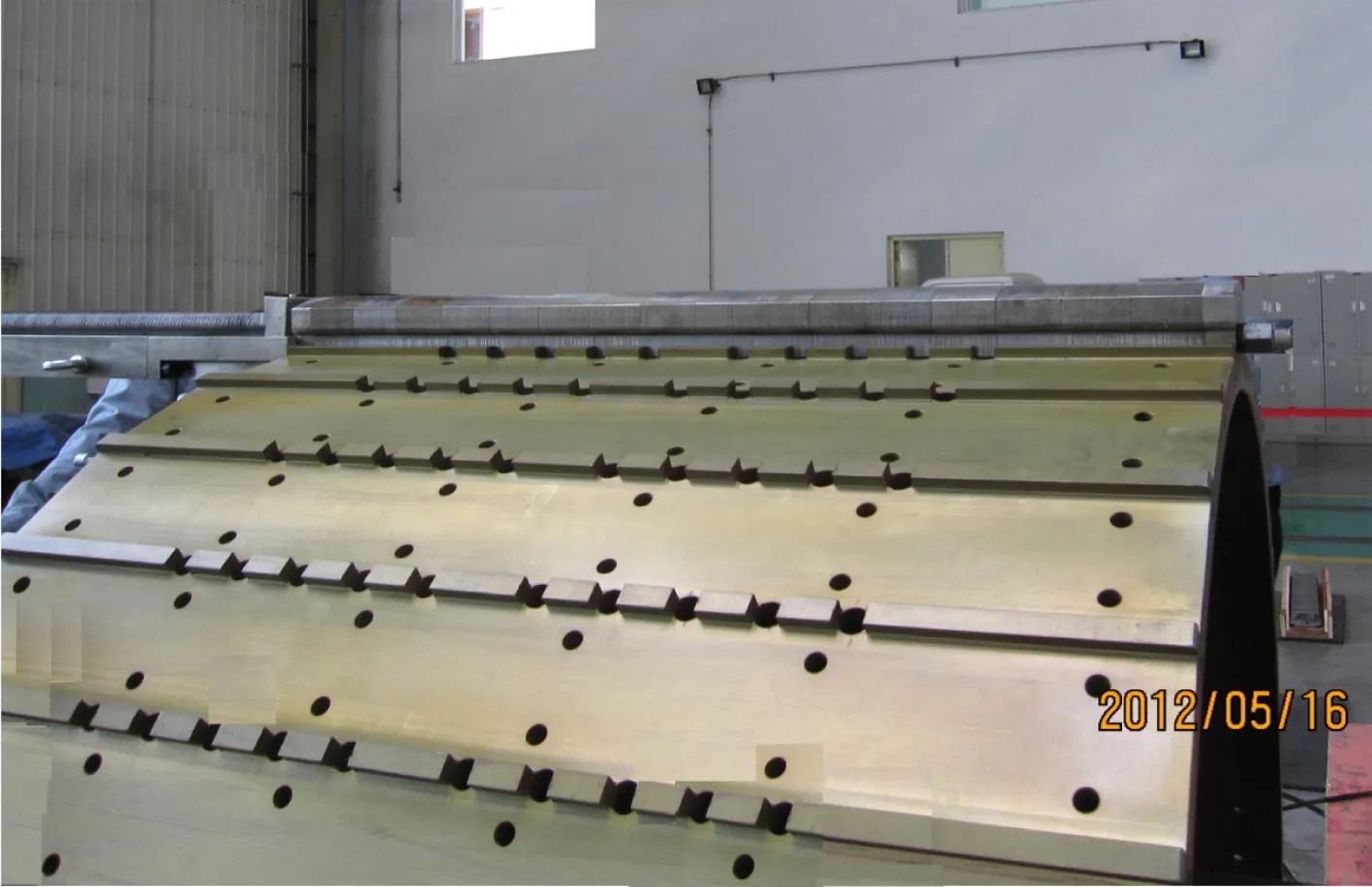

根据上述分析,设计了磁钢装配工装,并按照磁钢装配工艺方法进行装配,磁钢的导向装置和推进装置实现了磁钢顺利装配,并可实现磁钢多块同时安装;磁钢装配工装拆装便捷,周向安装磁钢极大地提高了装配的可靠性。磁钢装配完成图如图11所示。

图11 磁钢装配完成图

4 结论

为了保证数百块大型表贴式磁钢转子的顺利装配,在借鉴嵌入式磁钢装配经验的基础上,我们采用理论计算和有限元仿真分析的方法,对磁钢和磁轭间的吸引力、同极磁钢之间的排斥力、相邻磁钢的排斥力进行分析计算,根据分析结果确定磁钢装配工装和磁钢装配工艺方法。在设计磁钢装配工装时,丝杠的大小根据仿真结果进行设计校核;其次根据仿真的相邻磁钢的吸引力、同极磁钢的排斥力的大小,确定数百块磁钢的装配工艺方法,采用“分层式”磁钢装配方式,周向一层一层安装磁钢,确保了磁钢装配的可靠性,提高了装配效率。