小型电机环形磁钢粘接及其粘接强度提高

2021-05-16韦生

韦生

(贵阳万江航空机电有限公司,贵州 贵阳550018)

1 小型电机磁钢固定方式

电机正常工作需要外界提供一个稳定的磁场,现在很多小型电机都选择使用胶将磁钢粘接到电机壳体上对电机提供磁场。电机在运转过程中磁钢需要牢固的吸附在电机壳体上,电机才能稳定工作。如果粘接的磁钢出现脱落电机就无法正常工作,还会出现异响声音。因此研究磁钢与电机壳体高强度的粘接在一起的工艺方法,提高磁钢与电机壳体粘接的强度就显得非常重要。

2 粘接剂的选择

随着粘胶剂行业的发展,市场上的粘接剂种类繁多。电机需要在不同工种环境中稳定工作,又需要满足较长时期的使用寿命。当前工业化生产中需要高效快速生产以降低成本提高经济效益。因此粘接小型电机的粘接剂需要具有粘接强度高、固化时间短、较好的耐酸碱、水、油介质和耐高温、耐老化耐冲击性能。小型电机的电机壳体一般由镀锌钢板经过多道工序冲压成型,通过对比我们发现结构粘接丙烯酸脂胶可以满足磁钢粘接要求。其具有粘接强度高、快速固化、良好的耐酸碱、水、油介质和耐高温、耐老化耐冲击性能,特别适用于镀锌板粘接,在-40~150℃的环境温度中具有良好的稳定性。贴合后3~5 分钟初步固化,3~4 小时达到80%强度,24 小时后达到最大强度。粘接时按其A、B 组分的胶重量1:1 均匀混合使用。

3 磁钢粘接

3.1 瓦形磁钢和环形磁钢

图1 瓦形磁钢

图2 环形磁钢

小型电机常见的磁钢形态有瓦形磁钢和环形磁钢,见图1和图2。瓦形磁钢其中一片磁钢为磁场的N 极,另一片为S 极,常见的小型电机有两极和四极。环形磁钢是一个环形的整体磁钢,磁钢半边为磁场的N 极,另一边为S 极。

3.2 粘接原理

机械理论认为,胶粘剂必须渗入被粘物表面的空隙内,并排除其界面上吸附的空气,才能产生粘接作用。吸附理论认为,粘接是由两材料间分子接触和界面力产生所引起的。粘接力的主要来源是分子间作用力包括氢键力和范德华力。胶粘剂与被粘物连续接触的过程叫润湿,要使胶粘剂润湿固体表面,胶粘剂的表面张力应小于固体的临界表面张力,胶粘剂浸入固体表面的凹陷与空隙就形成良好润湿如果胶粘剂在表面的凹处被架空,便减少了胶粘剂与被粘物的实际接触面积,从而降低了接头的粘接强度。

3.3 环形磁钢粘接分析

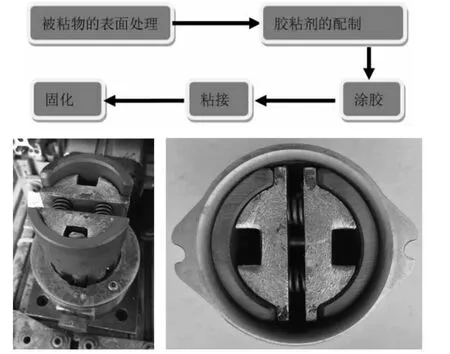

磁钢粘接分为以下五个过程:

图3 瓦形磁钢粘接前后

图4 环形磁钢粘接前后

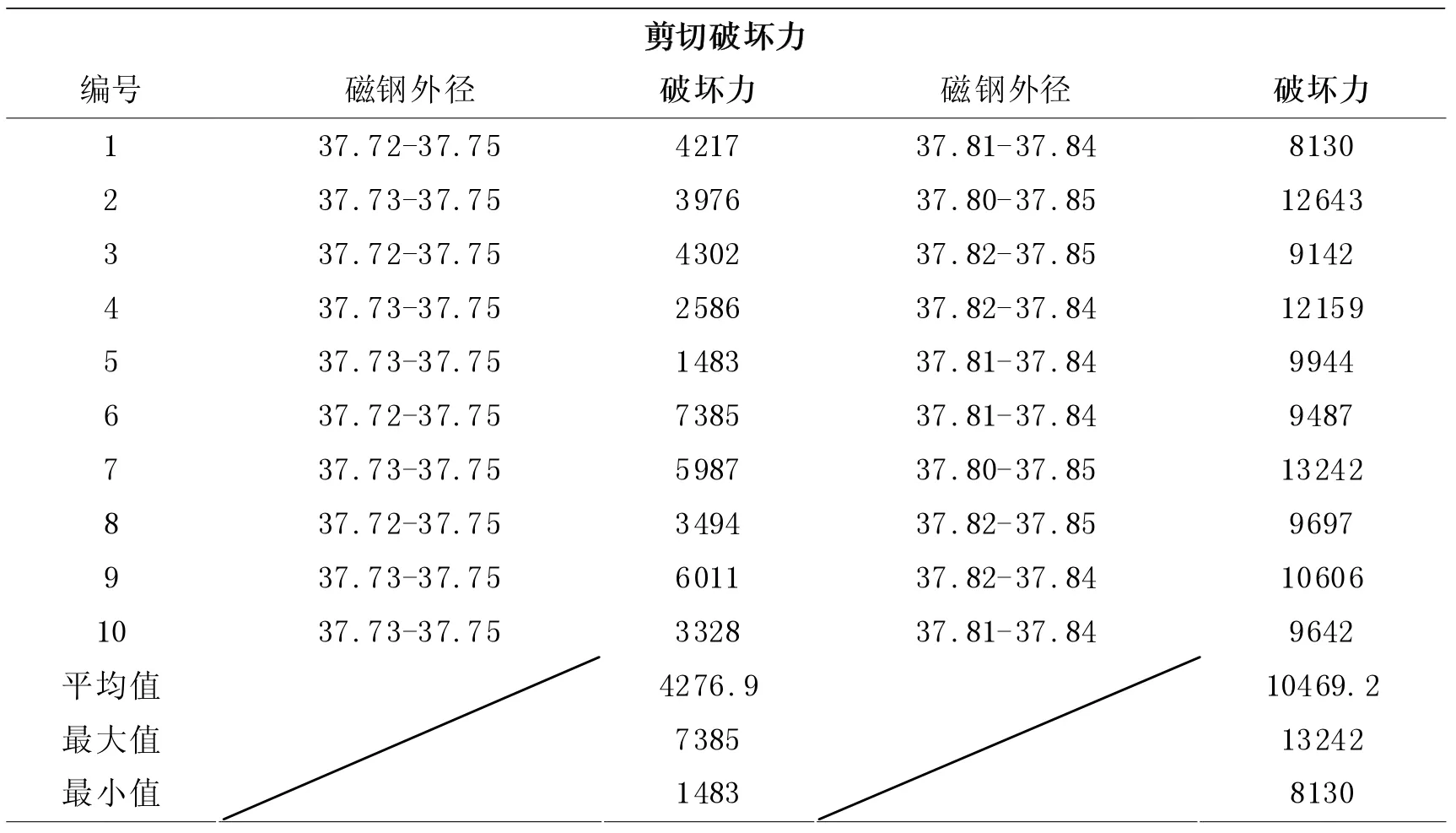

表1 (单位N)

从瓦型磁钢和环形磁钢粘接过程可以发现,瓦型磁钢工装上面的弹簧机构可以将其与电机壳体压紧,形成紧密的粘接面,粘接剂完全润湿磁钢和电机壳体的贴合面,容易得到较大的粘接强度。环形磁钢设计定型后为了实现套入电机壳体的便捷性,需要存在一定的配合间隙。粘接过程中不容易压紧到电机壳体表面,即使通过其它方式将环形磁钢和电机壳体进行压紧,也会出现一面压紧,另一面达到极限间隙状态,在间隙处胶粘剂不容易完全渗入磁钢和电机壳体表面,无法完全排除粘接界面上吸附的空气,较难得到较大的粘接强度。

3.4 环形磁钢粘接强度的提高

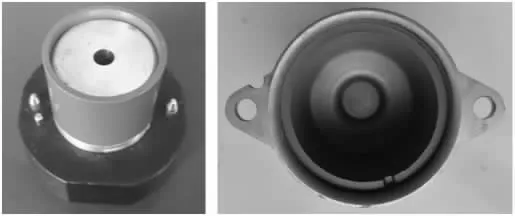

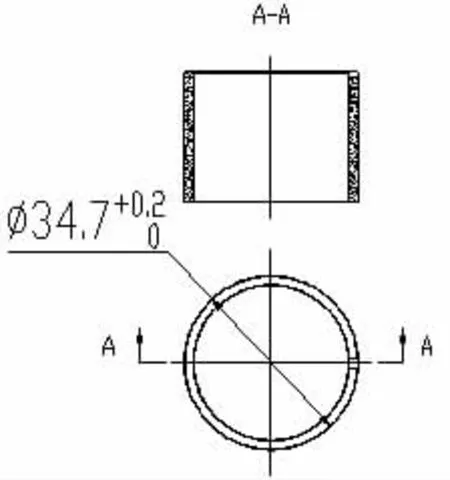

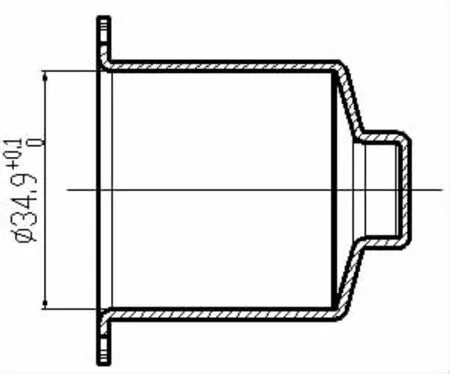

图5、图6 的磁钢和电机壳体为某产品环形磁钢设计初期的配合尺寸,磁钢外径介于34.7-34.9 之间,电机壳体内孔介于34.9-35 之间,两者配合间隙介于0.1-0.3 之间。由于配合间隙较大,粘接强度不足,该产品在交付客户初期重复出现磁钢脱落问题,客户不满意并索赔,从而造成一定的经济损失。

将环形磁钢外径下调整到34.8 后,加工样品与相同状态的电机壳体进行粘接测试。检测调整前后磁钢粘接强度的剪切破坏力(压脱力)见表1。

图5 磁钢

图6 电机壳体

从表中可知加大磁钢外径,减小环形磁钢和电机壳体的配合间隙后,环形磁钢粘接强度的剪切破坏力(压脱力)得到很大提高。改进后该形产品在后续交付客户的两年多时间内未再出现磁钢脱落问题。

4 结论

环形磁钢在粘接过程中不容易压紧到电机壳体表面,在满足生产装配的前提下,需要减小环形磁与电机壳体的配合尺寸,使粘接剂充分浸润粘接面才能得到较大的粘接强度。