基于Abaqus/Python的模具磨损仿真模块设计

2023-05-05唐伟琴李丽明潘玉娜李大永

唐伟琴,李丽明,潘玉娜,李大永*

(1. 上海交通大学 机械动力与工程学院,上海 200240;2. 上海应用技术大学 轨道交通学院,上海 201418)

0 引 言

模具的品质影响着产品的质量,模具寿命是模具品质的重要评估标准。因此,研究和预测模具磨损具有重要意义。模具磨损的研究方法主要包括实验研究和有限元分析。实验研究除了获取材料的磨损参数,还能直观地揭示模具磨损的微观机理,但是磨损实验过程需要耗费大量的时间,而有限元分析弥补了实验研究的不足[1]。

随着有限元分析技术的发展,商业软件DEFORM, Dynaform和Autoform相继开发了模具磨损模块。基于这些软件,学者们对挤压、冲压成型等模具磨损开展了一系列的研究。但是,商业化软件通常将磨损参数设定为常量,不能精确地反映模具的真实磨损情况[2]。一些学者基于修正Archard磨损理论,研究开发了模具磨损模型,比较有代表性的有:HOFFM-ANN等[3]开发的REDSY模具磨损模块分析系统,该系统考虑了模具磨损后几何变化,比传统的Archard模型精度更高;QIAO等[4]通过实验获得磨损参数和硬度随冲压次数的变化曲线,用于更新磨损模型,更加精确地反映了模具多次冲压的磨损情况;XIA等[5]引入磨损程度指数WSI评价模具的磨损,评估各个冲压参数对模具磨损的影响;聂昕等[6]构建了一种混合磨损动态模型,预测精度高于传统Archard模型。

本文在已有研究成果的基础上,构建了修正的Archard磨损有限元模型,基于Abaqus二次开发平台编译成磨损仿真模块,预测模具磨损深度。

1 修正Archard磨损模型有限元建模

经典Archard模型基本理论认为[7],模具的磨损量可表示为:

(1)

式中,W为模具磨损量(mm3),K为材料磨损系数,H为材料硬度(N/mm2),P为接触面法向力(mm),L为接触面相对滑移位移(N)。

有限元计算的基本原理是将问题离散后叠加。模型离散后,问题演变为研究第j步,节点i处(后简称为微元ij)的磨损量Wi, j。有限元计算可获得微元ij处的接触面法向压强pi, j,相对滑移速度vi, j和时间步长dtj,若假定微元ij处的面积为Ai, j,则

上式两边同时除以微元面积Ai, j,微元ij处的磨损量可表达为磨损深度

(3)

若总时间步数为n,一次冲压成型后,在节点i处的总磨损深度

(4)

式(3)中,材料磨损参数Ki, j和Hi, j随着节点和时间步数变化。在实际计算过程中,材料磨损参数根据实验测得的情况拟合成曲线代入式(4)计算。

2 磨损系统开发

模具磨损计算主要包括模具接触模拟分析和根据理论公式计算模具磨损深度。本文作者基于Abaqus二次开发平台的脚本接口,利用其中的odb对象模型[8],采用Python语言,编译磨损计算子程序(Enhanced Archard Module, EAM)。图1为EAM计算流程,从Abaqus输出中获取接触面相对滑移速度vi, j和法向压强pi, j等节点信息,通过用户输入模具材料磨损参数信息,计算各节点磨损深度,输出模具磨损深度云图。

3 磨损仿真系统精度校核

通过球—盘对磨磨损、杯形件10 000次冲压成型后模具磨损这2个实验算例,检验磨损仿真子程序的计算精度。

3.1 算例1球—盘对磨磨损

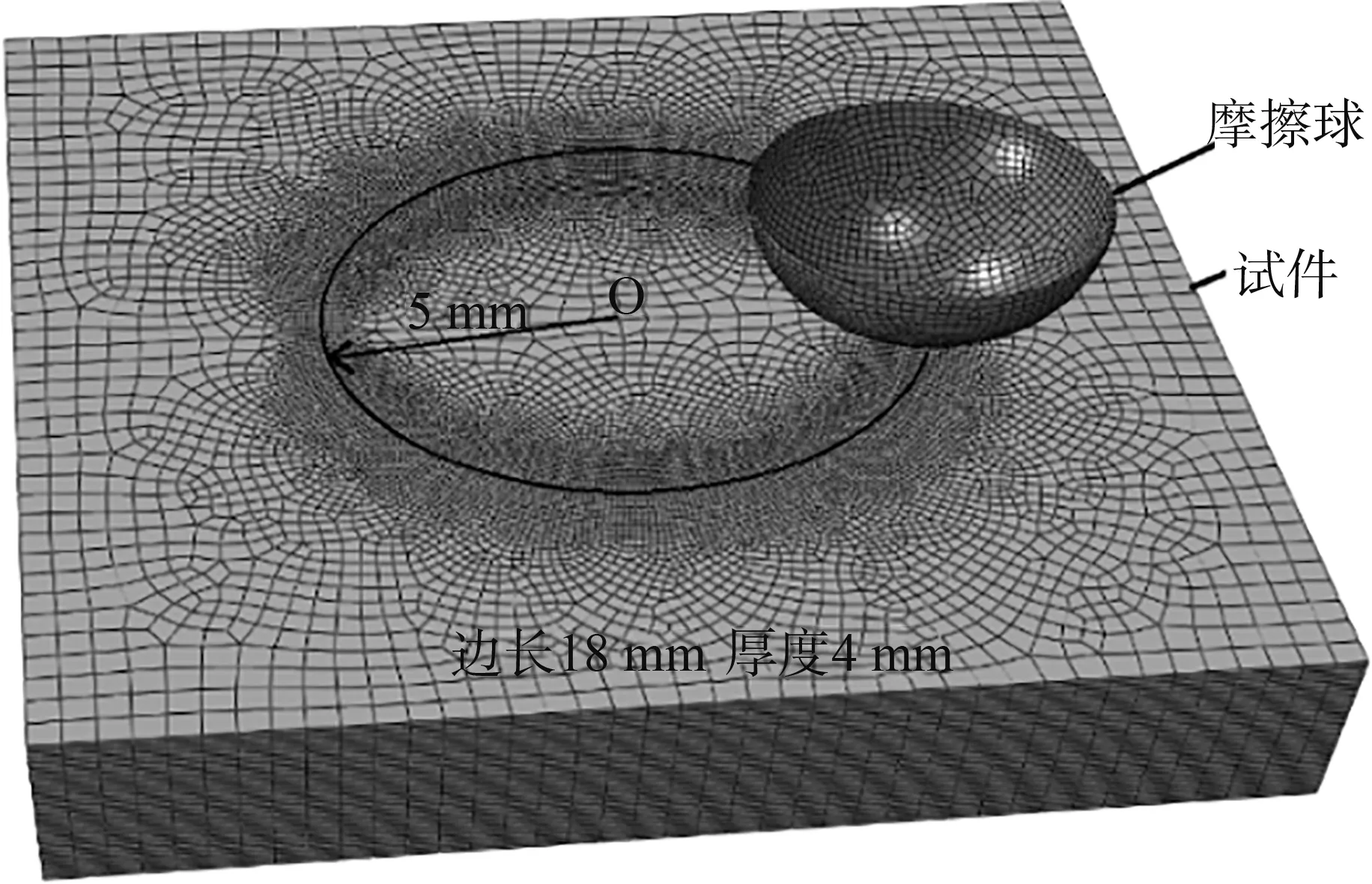

Cr12MoV球—盘对磨实验如图2所示,摩擦球半径为3 mm,试件尺寸为18 mm×18 mm×4 mm,摩擦球在试件上以380 rad·min-1速度转动,转动半径为5 mm,摩擦球与试件的接触压力为10 N。

(a) HT-1000高温摩擦磨损实验机

(b) 试件固定座

(c) 摩擦球

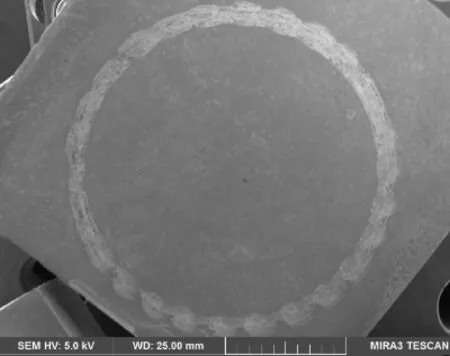

图3为摩擦球旋转5 min后,试件的宏观磨痕(图3(a))和微观形貌(图3(b))。图3(b)为采用3D光学表面轮廓仪,描绘和计算所得的试件表面形貌特征,磨痕宽度约为0.707 mm,试件平均磨损深度约为0.005 mm。

(a) 试件磨痕

(b) 微观磨痕形貌

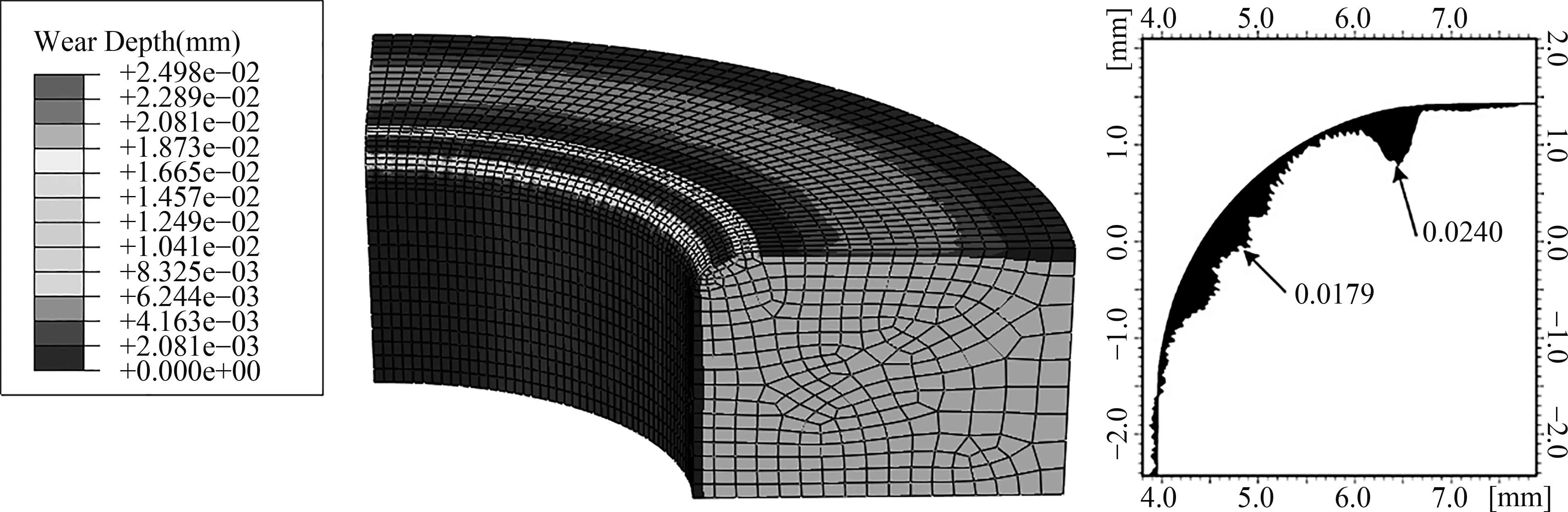

根据实验条件,建立如图4所示的球—盘对磨有限元模型。试件为变形体,摩擦球为刚体。在磨痕可能出现的区域,对试件网格进行加密,网格最小尺寸为0.01 mm。图5为EAM模拟所得试件的磨损深度云图,磨损深度在1.668×10-3~8.334×10-3mm之间,磨痕宽度约为0.600 mm。试件磨痕形貌、宽度和深度的分析结果表明,EAM模拟结果与实验结果吻合得较好,验证了EAM子程序对于分析对磨磨损问题的可靠性。

图4 球-盘对磨实验有限元分析模型Fig.4 Finite element model for the ball-on-disk wear test

图5 模拟所得试件磨痕和磨损深度云图Fig.5 Wear trace and wear depth of the specimen-calculated by EAM

3.2 算例2杯形件10 000次冲压成型模具磨损

根据ERSOY等[2]针对杯型件成型的磨损实验,建立了如图6所示的杯形件成型1/4对称有限元模型。表1所示为有限元建模参数,板料厚度为0.8 mm,压边力为22.4 kN,凹模材料为Laserform A6,板料材料为DC05。

图6 杯形件冲压成型过程中模具磨损有限元模型Fig.6 Wear analysis model for cup forming

表1 杯形件成型有限元模型参数

图7所示为10 000次冲压后凹模圆角处磨损深度,由图可知:模拟所得凹模圆角入口处的最大磨损量为2.498×10-2mm,实验结果为0.024 6 mm,与实验相比EAM模拟误差率仅为4.08%。

(a) EAM计算结果 (b) 实验结果

4 磨损模型应用实例

图8所示为某车型发动机外罩的1/2对称有限元计算模型。整个发动机外罩成型过程包括合模、夹紧及成型。表2所示为有限元建模参数,板料厚度为0.7 mm,凸凹模间隙设为板厚的1.1倍,压边力为100 kN,成型过程中凸模固定,凹模下压速度为400 mm·s-1。

图8 某车型发动机外罩有限元计算模型Fig.8 Wear analysis model for an engine hood during stamping process

表2 发动机外罩成型有限元建模参数

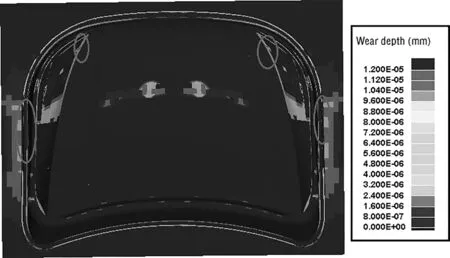

图9所示为EAM模拟一次成型后发动机外罩凹模和凸模的磨损深度分布云图,由图9可知:凹模的最大磨损量比凸模大,凹模在凹槽和棱线处磨损程度较为严重,凸模在棱线处存在较大的磨损,模拟结果与文献[6]中的结论相一致。

(a) 凹模

(b) 凸模

5 结 论

本文基于Abaqus二次开发平台,设计并建立了模具磨损分析模块,磨损参数可根据实际工况更新变化,得到如下结论:

1) 球—盘对磨磨损、杯形件冲压过程中模具圆角处磨损的研究结果均表明:在相同工艺条件下,所设计的磨损模块能够准确地模拟材料磨痕轮廓和磨损深度,模具磨损量的模拟与实验结果相对误差率在5%以内。

2) 采用磨损模块分析了某车型发动机外罩模具磨损,模拟所得的凸凹模危险区域与文献中结论相吻合,进一步验证了本磨损模型用于分析实际问题的可靠性。磨损模型能够准确预测模具磨损严重区域,为后续的模具优化设计提供了依据。