基于多场耦合的异形塑件控形模流分析

2023-05-05刘海初余松林王兴昌刘寒寒

刘海初, 余松林, 王兴昌, 刘寒寒

(1. 新疆工程学院 机电工程学院,新疆 乌鲁木齐 830023 2. 新疆工程学院工程技能实训学院,新疆 乌鲁木齐 830023)

0 引 言

塑料材料目前已经广泛应用在航空、造船、机械、汽车等多个领域,并在很多场合替代传统的金属材料。如何提高注塑模设计的成功率,缩短模具设计制造和验收周期,对生产企业来说具有非常现实的经济意义。注塑成型是热塑性塑料成型最主要的工艺方法,注塑成型中熔融态塑料在注塑机压力的作用下充满模腔,通过保压控温最终形成所需的塑料制品。虽然我国目前模具制造业已经发展的比较成熟,但是大中型异形塑件模具制造还存在设计周期长、返修率高等问题,因此,对大型异形塑件成型过程展开深入研究迫在眉睫。产生翘曲是大中型异形塑件成型过程最常见的问题,其主要原因是成型过程中塑件应力受温度场、压力场、材料特性和产品几何特性的影响,导致应力分布梯度过大。本文以吸尘器外壳为例,根据ABS材料的基本特性、塑件形状及精度要求和温度场等多维分析,合理布局模腔,设计和优化冷却系统,并进行翘曲分析和实验验证,最终提高了塑件成型质量。

1 塑件分析

1.1 材料基本属性分析

ABS是一种改性聚苯乙烯(Polystyrene, PS),具有强度高、质量轻的特点,是一类较理想的工程塑料,为各行业所广范采用。其黏度适中,温度和压力是影响其熔体流动性的主要因素。基本性能为:屈服强度50 MPa,拉伸强度38 MPa,熔点(黏流温度)130~160 ℃,拉伸弹性模量1.8 GPa,密度1.02~1.16 g·cm-3,成型收缩率0.4%~0.7%,溢边值0.04~0.05 mm[1]。

1.2 塑件特性分析

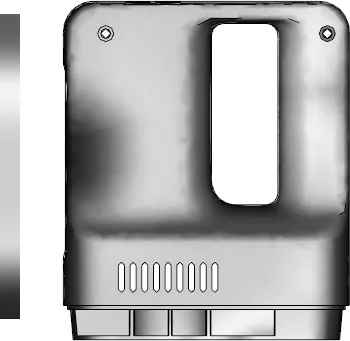

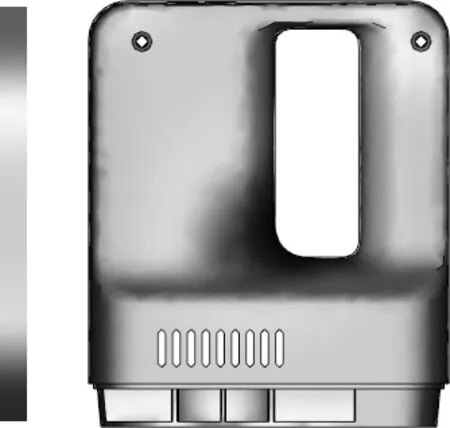

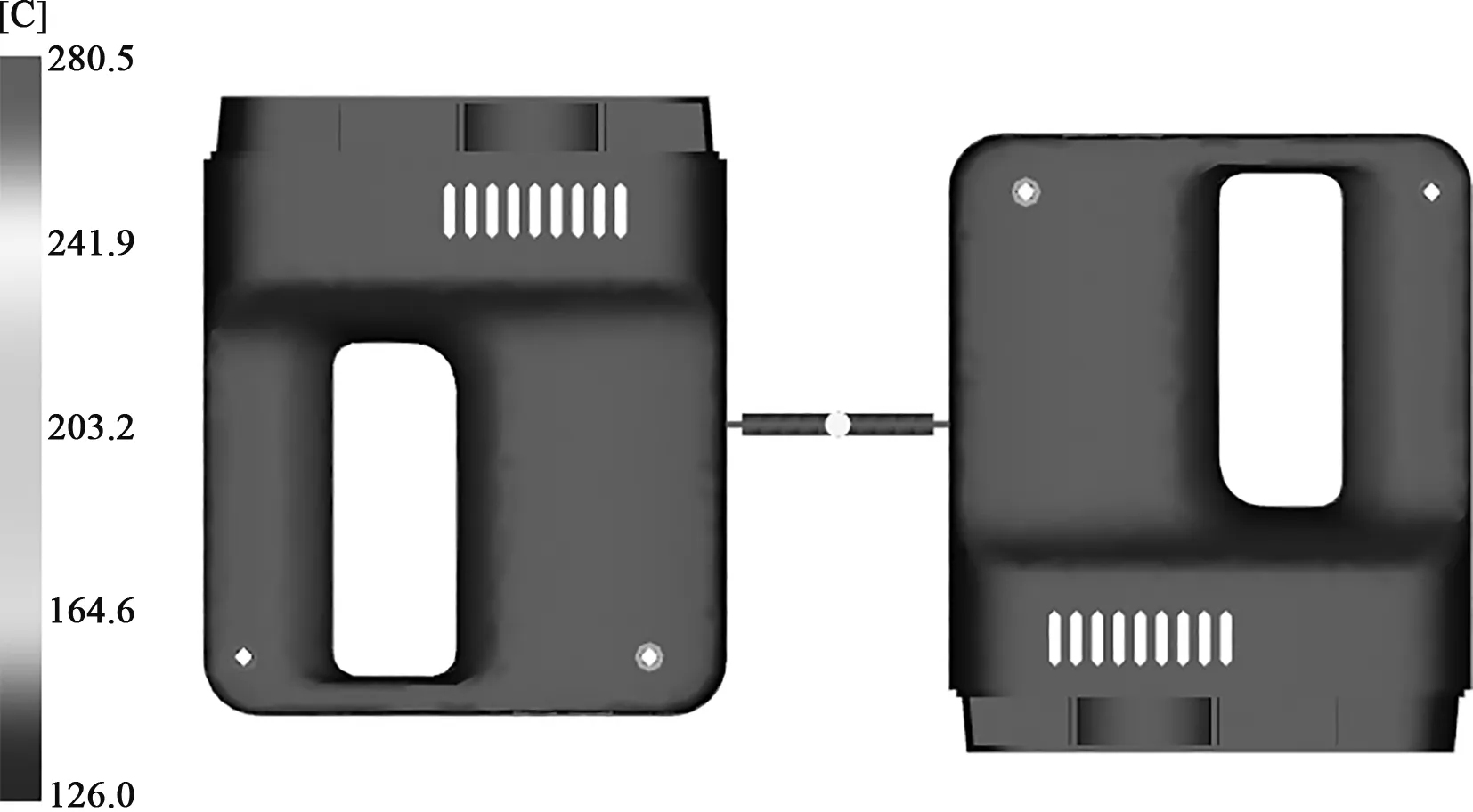

吸尘器外壳是典型的异形塑件,含有腔、孔、凸台、筋、窄缝和侧孔等多种几何要素,呈非对称形状。最大轮廓尺寸:168 mm×142 mm×46 mm,为中型塑件规格,尺寸精度为MT4,为一般精度等级。体积127.57 cm3,质量134 g,投影面积为205.5 cm2。图1为对塑件进行的壁厚分析结果,壁厚整体上是均匀的。局部壁厚虽大于塑件壁厚推荐值(2 mm),但整体还是处于ABS的推荐范围之内的。局部壁厚较厚处成型后可能会产生缩痕。吸尘器外壳侧壁均有2°左右的拔模斜度,不易出现黏模、卡模现象。塑件外表面要求光滑无缺陷,表面粗糙度为Ra0.8,根据国标所规定的塑料件表面粗糙度可知,注射成型工艺能够满足塑件表面粗糙度要求[2]。

图1 塑件壁厚分析Fig.1 Analysis of wall thickness of plastic parts

2 浇口位置及流动分析

2.1 浇口位置分析

绝大部分塑件的最佳浇口位置都在其几何中心附近。因为从此处开始,熔体流动到塑件的各个部位的流程大致相同,因此比较容易获得平衡的充填和保压过程。所以在模具设计中,对于结构较为复杂的塑件,大部分设计倾向于将浇口设计在塑件的中心区域。对吸尘器外壳进行浇口位置分析,其流动阻力如图2所示。其中,图2(a)为不限定浇口区域的分析结果,图2(b)为限定浇口区域的分析结果。蓝色区域为流动阻力最小处,浇口位置选择应优先考虑该区域。

(a) 不限定浇口区域

(b) 限定浇口区域

浇口位置的选择是模具能否成功的关键。从传统的设计角度来考虑,对于多腔模,浇口位置在塑件中部,浇口需采用点浇口,模具总体结构为三板式结构。如果采用侧浇口,两板式结构模具就能满足要求,则可大幅度降低模具的生产成本。

2.2 充填分析

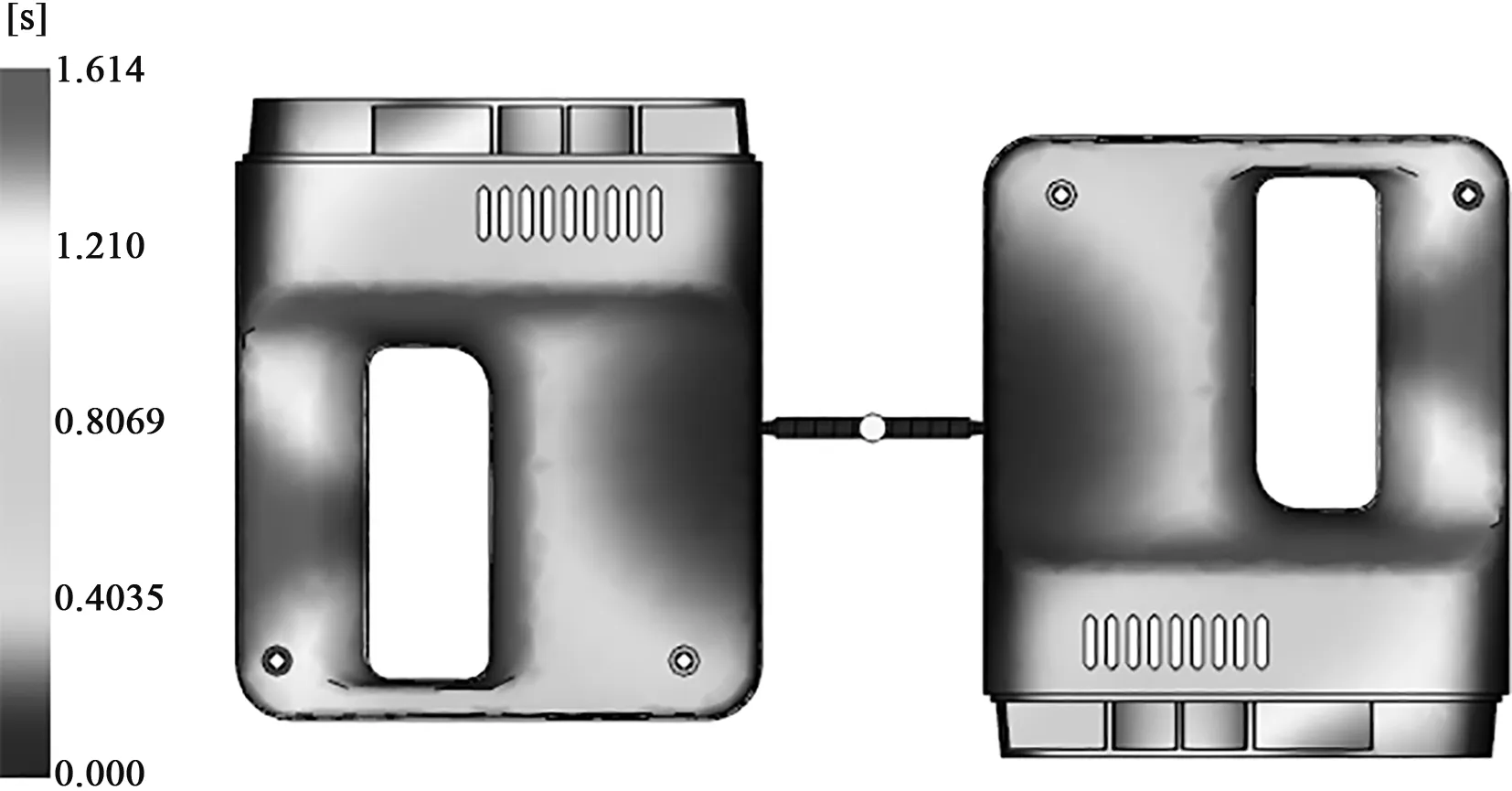

利用模流分析软件对侧浇口结构进行充填分析,结果如图3所示。

(a) 充填时间

(b) 速度/压力(V/P)转化时压力

(c) 流动前沿温度

(d) 熔接线

1) 图3(a)为充填时间结果,无短射现象。实际充填时间1.6 s,与设定的注射时间(1.4 s)相差在0.5 s以内。

2) 图3(b)显示了由速度控制转换到压力控制时,模腔内的压力分布。可知,速度/压力切换时模腔压力为42.07 MPa,小于ABS许用注射压力(120 MPa),同时也小于注塑机(海天SA2000/700)的最大注射压力(150 MPa)。

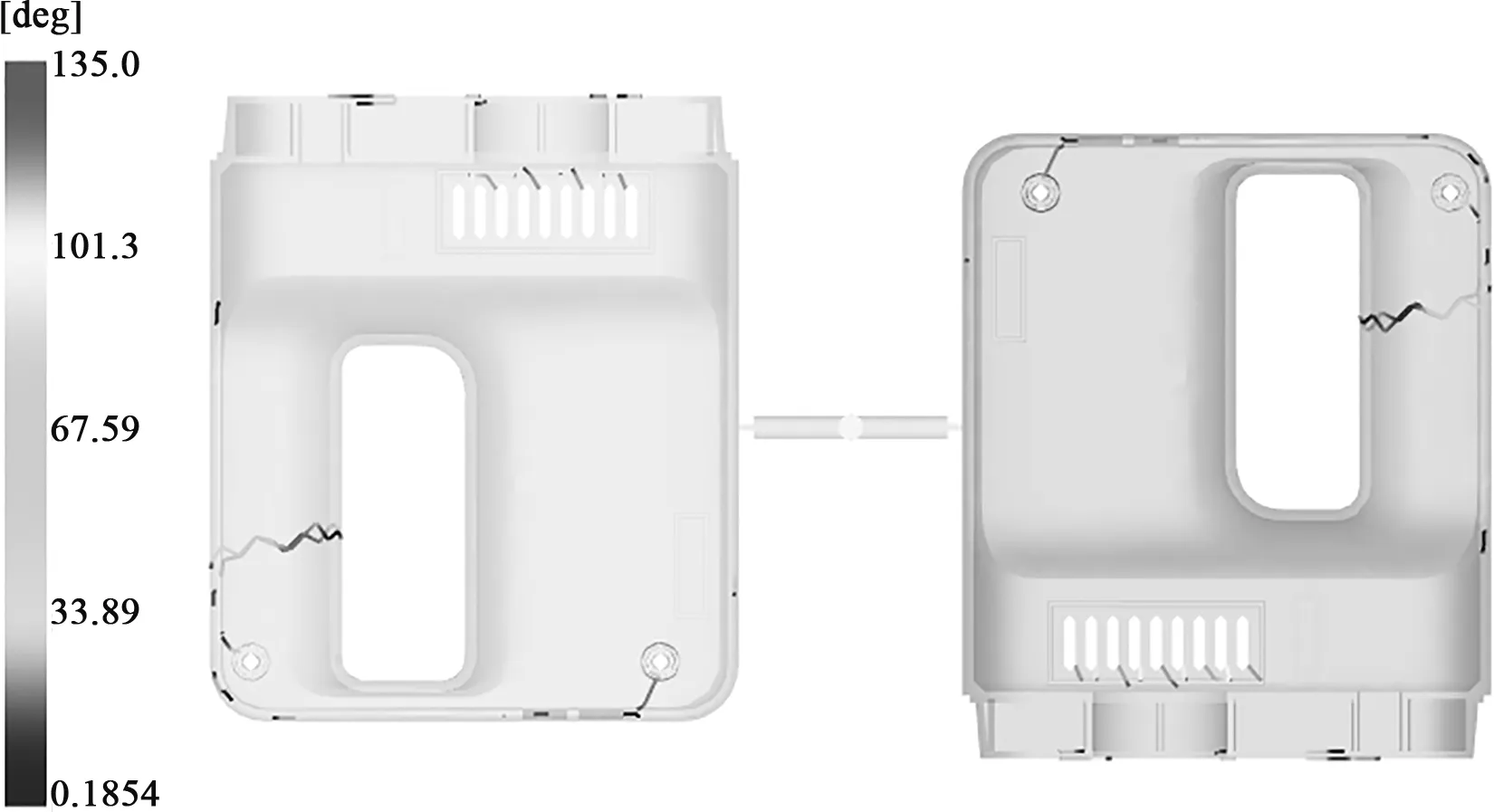

3) 图3(c)显示流动前沿温度为280.50 ℃。ABS的推荐工艺为:模温范围40~80 ℃,熔体温度范围240~280 ℃。经成型窗口分析后,推荐的工艺为:模温70 ℃,熔体温度280 ℃。流动前沿温度和推荐熔体温度基本一致,因此不会出现滞流情况。

4) 图4(d)表明熔接痕主要分布在最终充模处,这里也是熔体料流的最终汇合处,因此充模过程是平稳有序的。

经充填分析可知,采用侧浇口形式的两板式模具结构是可以保证塑件正常成型的。

3 冷却分析

3.1 冷却方案拟订与分析

3.1.1 冷却方案拟订

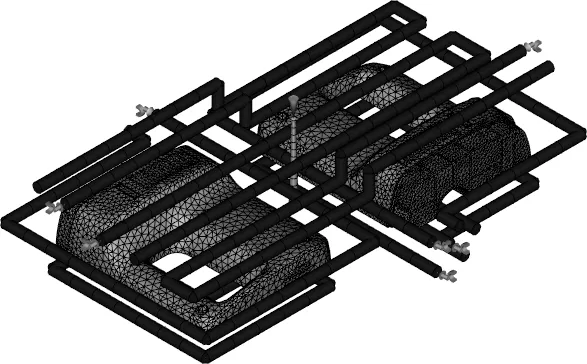

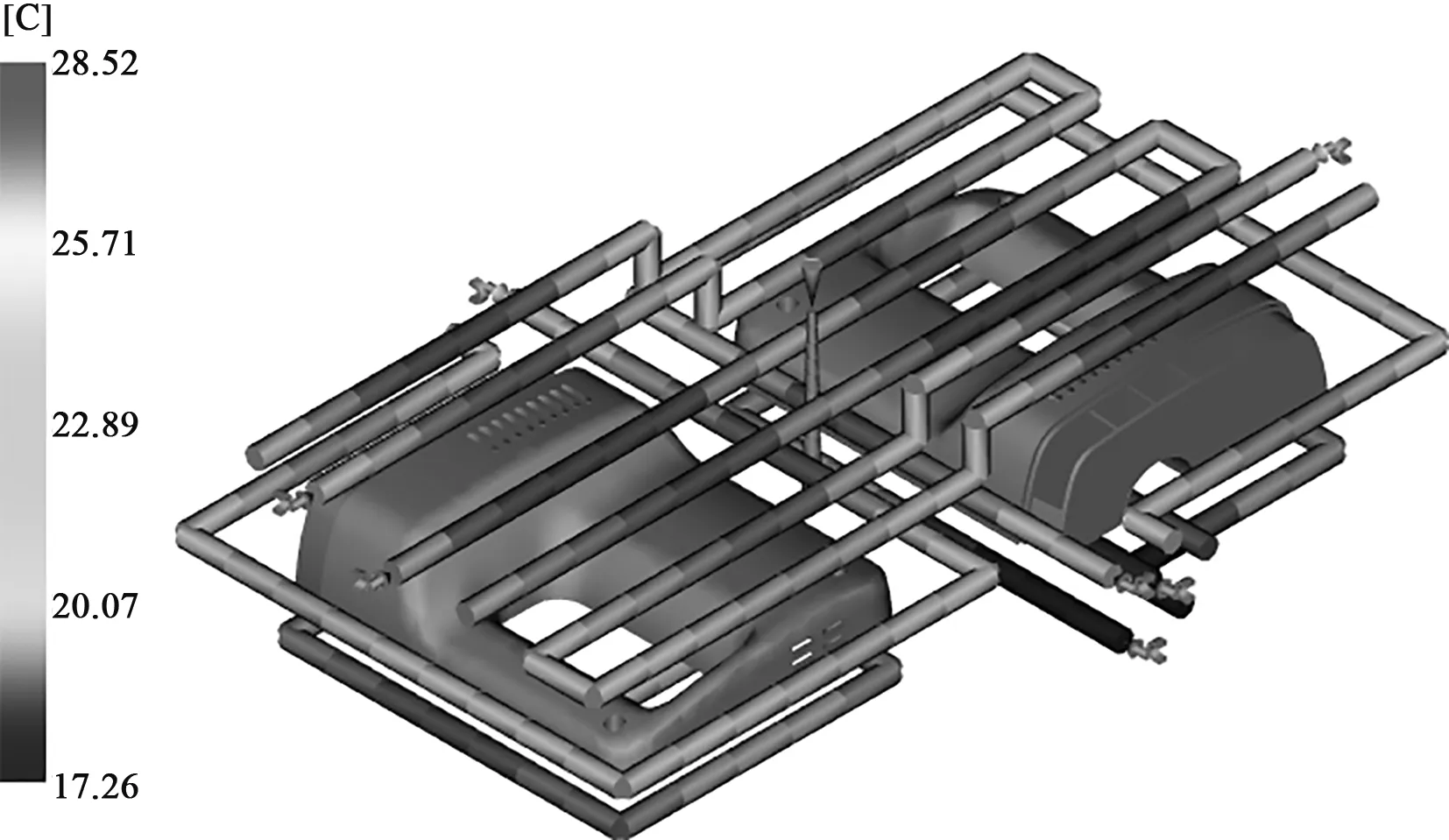

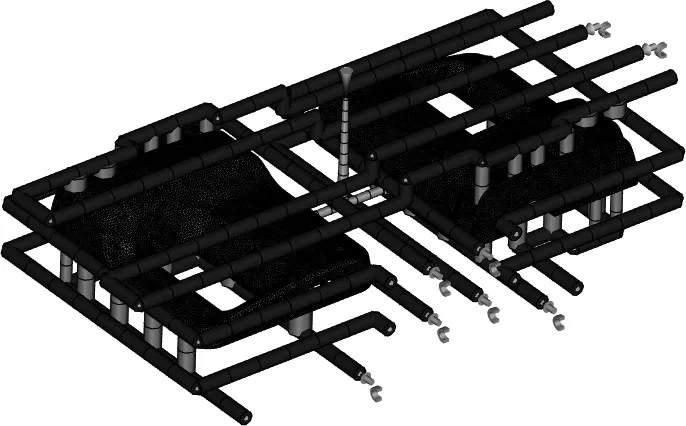

对初始冷却方案的分析结果是最终冷却方案的基础。初始冷却方案则遵循模具冷却系统设计的基本原则,不宜设计得过于复杂[3]。初步设定冷却水道布局如图4所示,由多个独立冷却水道构成。动模侧冷却水路中所需的水井及镶件冷却结构根据初始分析结果进行设置。

图4 初始冷却方案Fig.4 Initial cooling scheme

3.1.2 冷却分析

对初始冷却方案的分析结果如下:

1) 回路温度如图5所示,图5(a)显示了定模侧冷却回路入水口处温度约为25 ℃,出水口处温度为25.80 ℃,温差为0.80 ℃;动模冷却回路入水口处温度约为15.00 ℃,出水口处温度为16.00 ℃,温差为1 ℃;图5(b)显示了回路管壁温度,定模侧最低温度为25.10 ℃,最高温度为28.50 ℃,温差为3.40 ℃。温度场最大温差均在5.00 ℃范围之内,温差梯度基本合格[4]。

(a) 回路冷却液温度

(b) 回路管壁温度

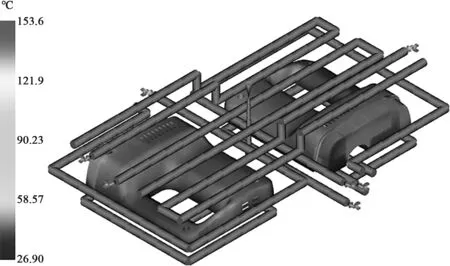

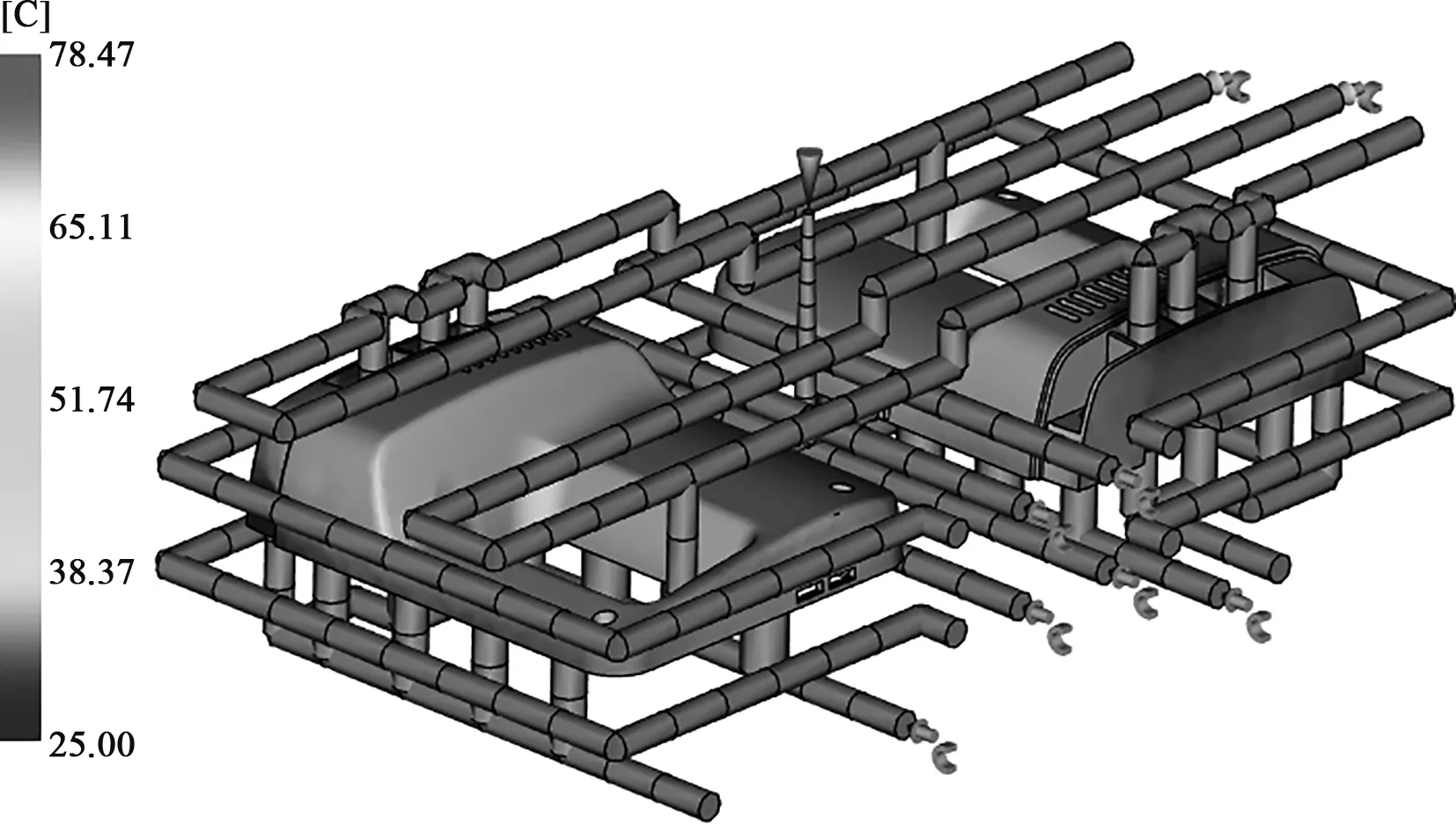

2) 由图6可知,塑件最高平均温度为153.60 ℃,其位置在塑件内部骨位处,此处壁厚较厚,且不均匀,而型芯侧的冷却管也较少,冷却效果比较差,存在积热情况,该温度高于材料顶出温度113 ℃,不利于塑件顶出。

图6 塑件平均温度Fig.6 Average temperature of plastic parts

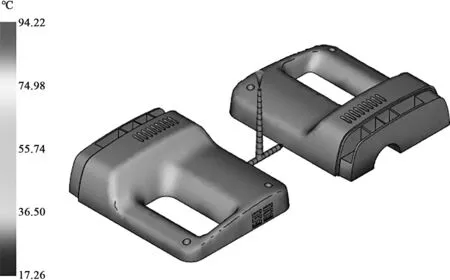

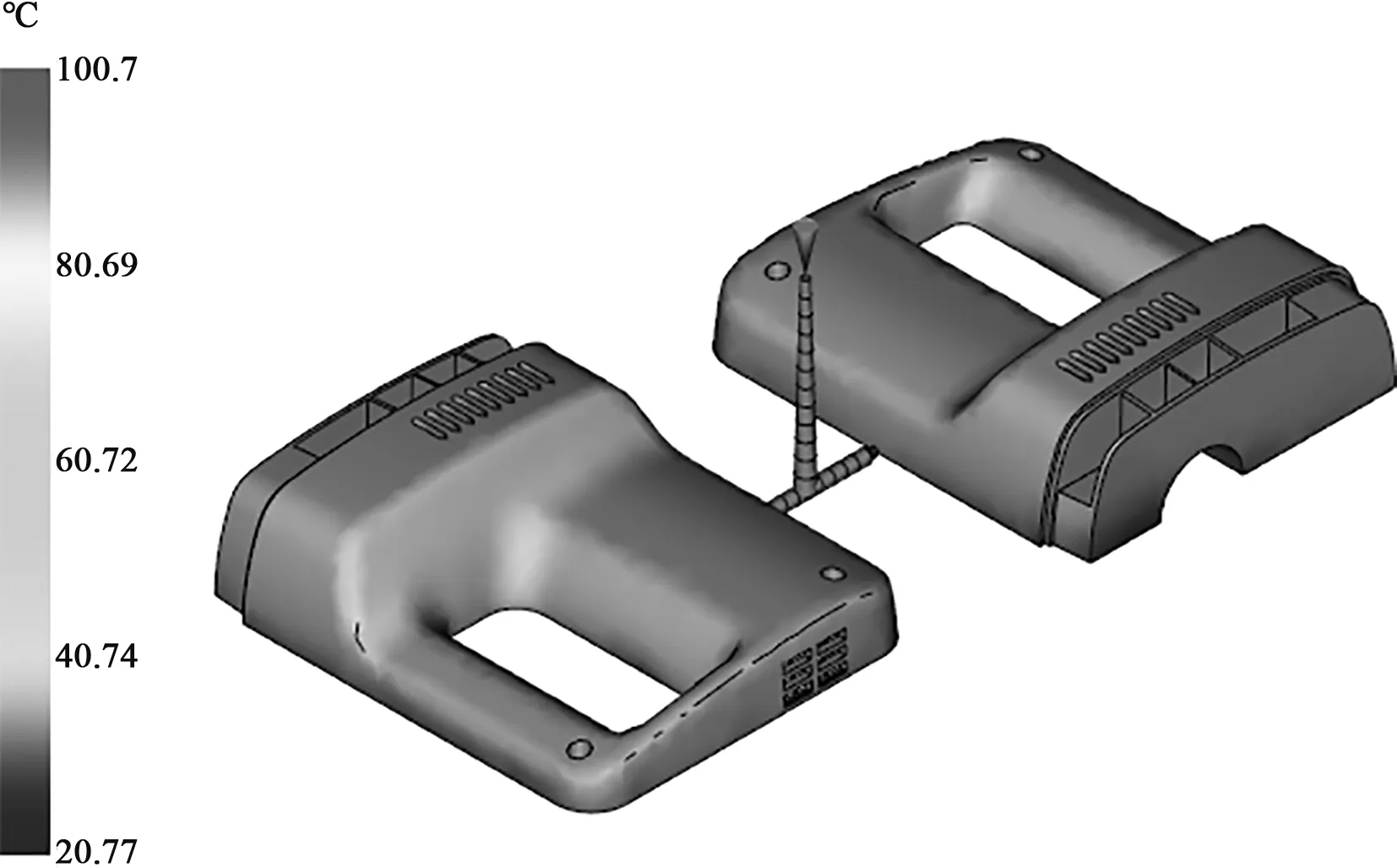

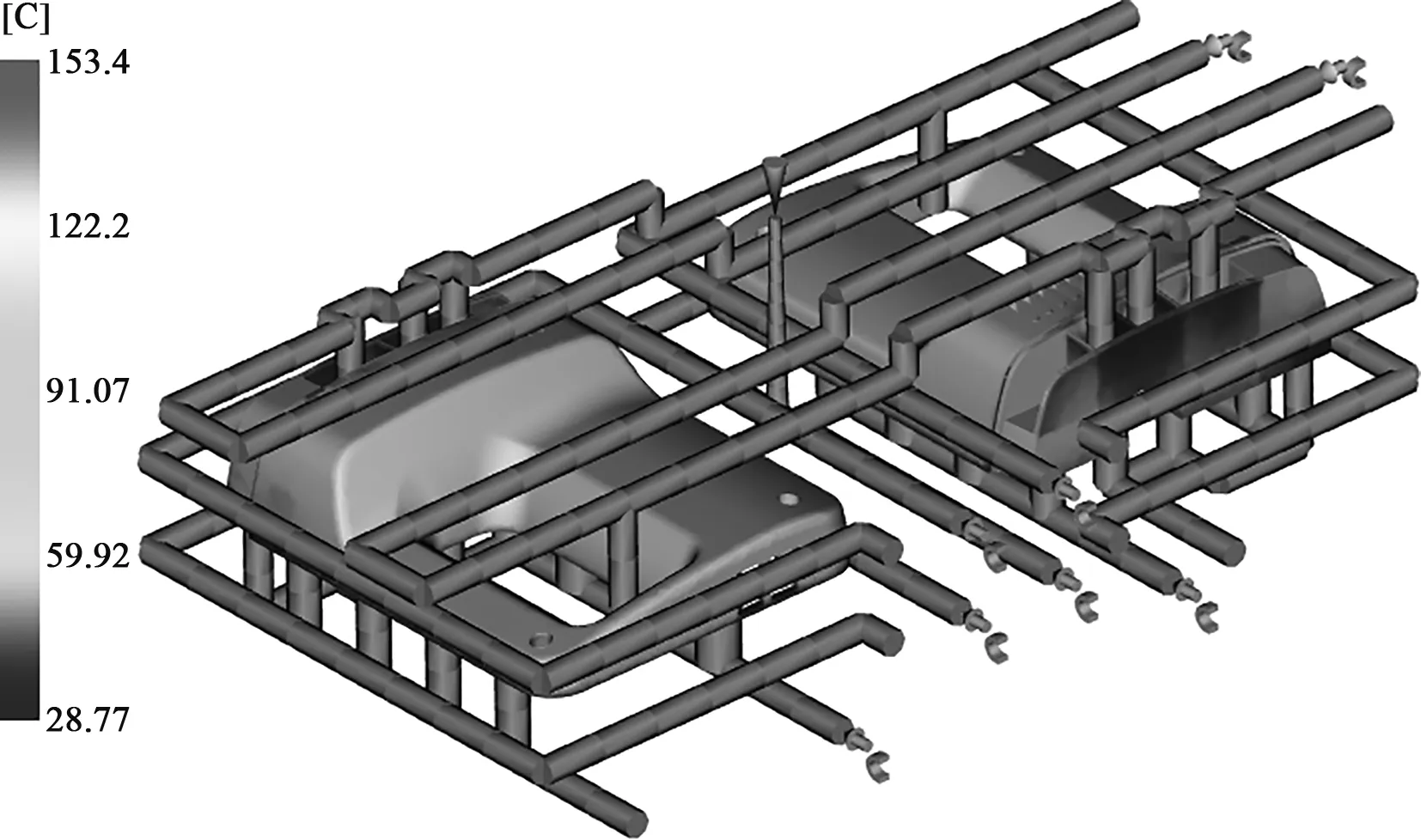

3) 图7显示了成型周期内型腔的模具侧和塑件侧的平均温度。图7(a)为模具侧温度,最高值为94.20 ℃,最低值为17.30 ℃,温差为76.90 ℃,超过了成型的允许值;图7(b)为塑件侧温度,最高值为100.70 ℃,最低温度为19.40 ℃,最大温差为81.30 ℃。塑件局部有积热情况,因此冷却系统需要进一步改良,以实现温度场温度分布优化[5]。

(a) 模具温度

(b) 零件温度

3.2 冷却方案优化分析结果

由前述冷却分析可知,塑件内侧温度场温差较大,因此需在塑件各个槽处均设置冷却水井以加强这些部位的冷却,优化后的冷却方案如图8所示。

图8 改进后的冷却方案Fig.8 Improved cooling scheme

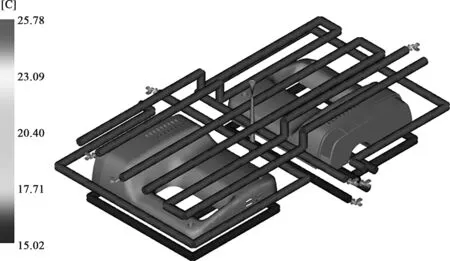

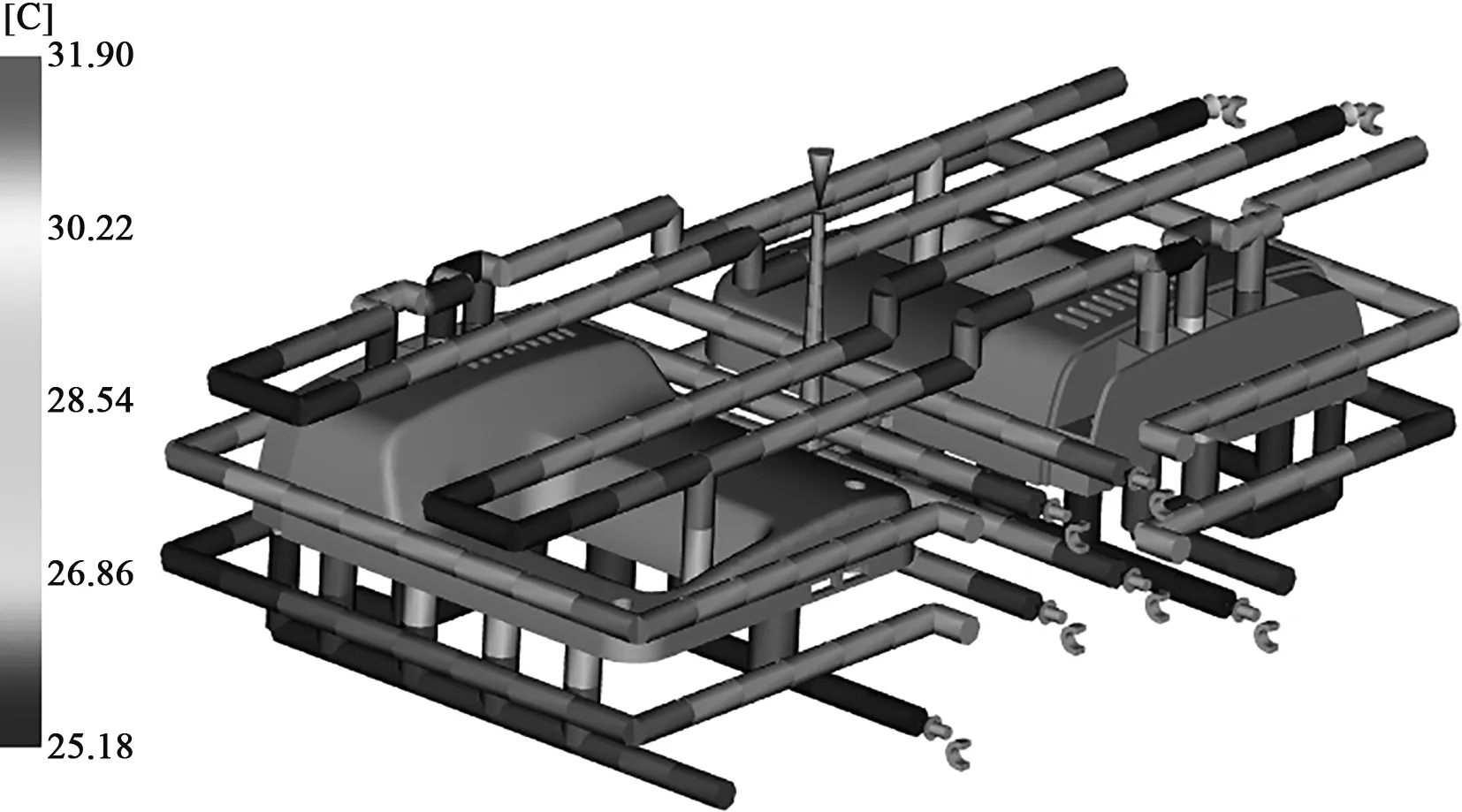

1) 如图9所示,回路冷却液温度及回路管壁温度的温度场最大温差均在5 ℃范围之内,温差梯度基本合格[11]。

图9 回路管壁温度Fig.9 Temperature of loop pipe wall

2) 如图10所示,模具最高温度为78.50 ℃,最低温度为25.00 ℃,温差为53.50 ℃,基本满足该塑件成型要求,可适当提高进水温度[7]。

图10 塑件模具侧温度Fig.10 Temperature at the mold side of plastic parts

3) 如图11所示,塑件最高温度为73.98 ℃,最低温度为28.39 ℃,没有超过允许的顶出温度[8]。因此该优化方案可以有效地改进冷却系统的设计,改善冷却效果。

4 产品翘曲分析及实验验证

塑件在冷却过程中,由于塑件结构特性、压力场压力和温度场温度分布不均,导致塑件各部位冷却速度不一致,使塑件产生收缩不均。此外,塑料的大分子链在注塑时由于剪切应力的作用,会高度取向,而在不同的冷却速度下,尤其是缓慢冷却过程中,这种取向会松弛[9]。在这些如模具结构和成型工艺参数等多种因素的综合作用下,模内势必会产生不均匀的内应力分布,从而造成塑件产生收缩和变形的缺陷。

图11 塑件平均温度Fig.11 Average temperature of plastic parts

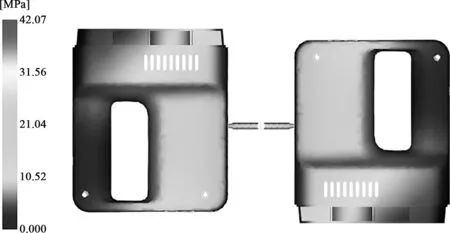

4.1 翘曲分析

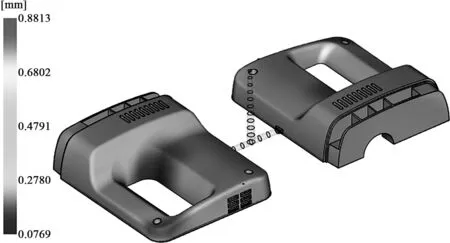

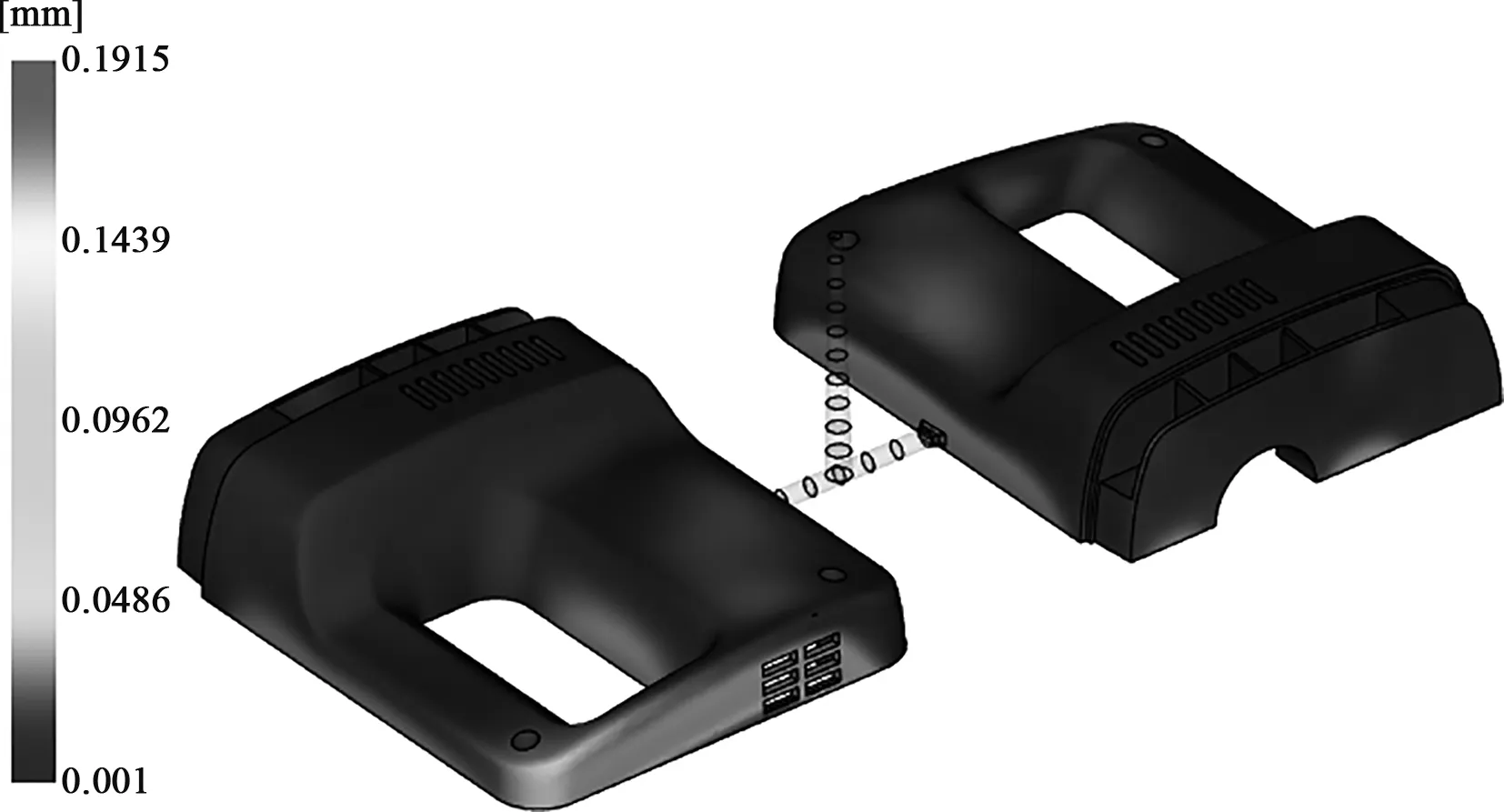

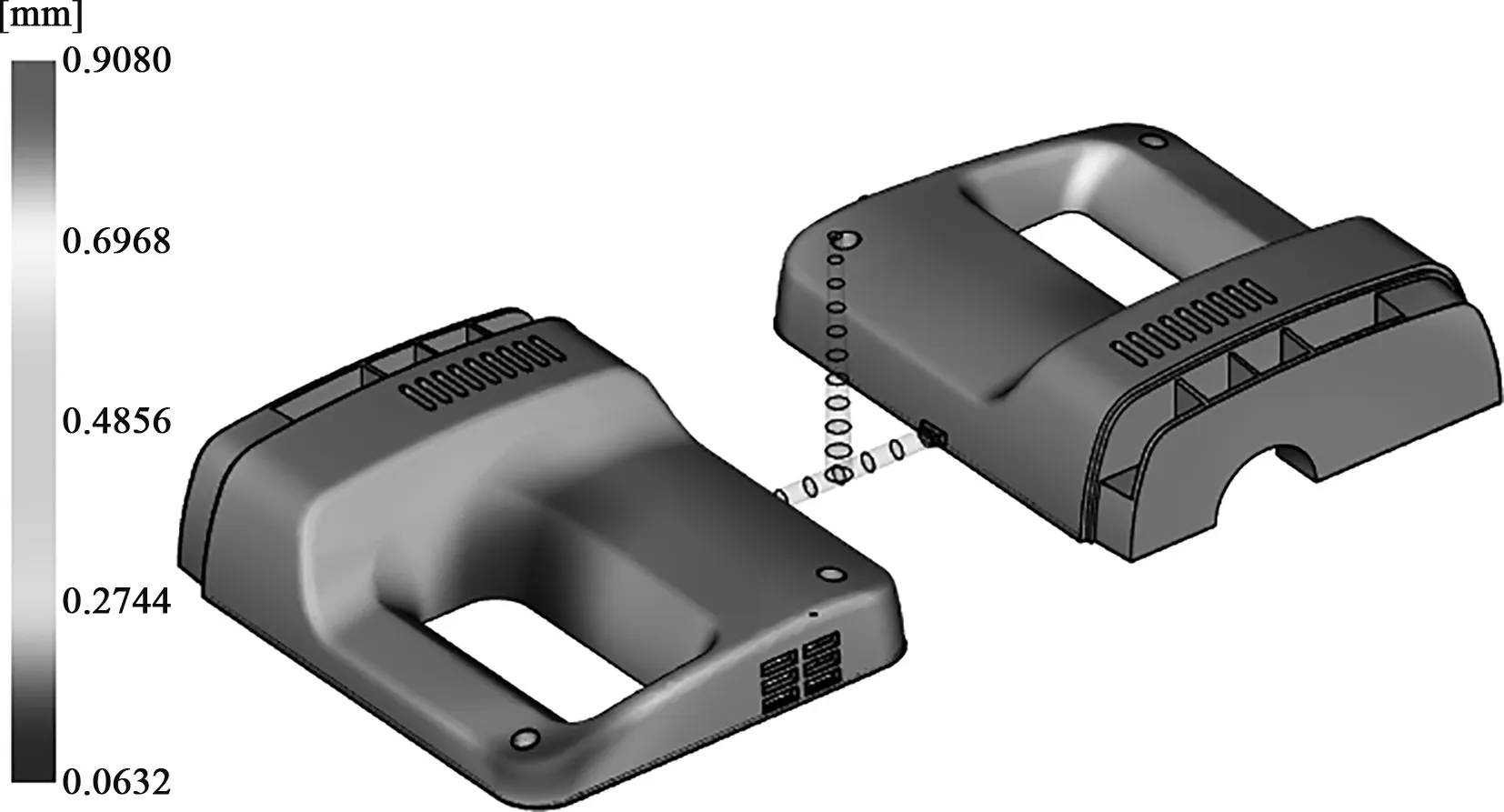

由图12可知,所有效应引起的变形量在0.076 9 ~0.881 3 mm之间(图12(a)),基本在塑件允许的公差范围之内,部分较小的尺寸略有超差。其中,因冷却不均匀造成的变形量在0.001~ 0.191 5 mm之间(图12(b));因收缩不均造成的变形量在0.063 2~0.908 mm之间(图12(c))。可知主要变形量是由于收缩造成的,可以通过调整保压参数和模腔尺寸进行修正。

4.2 优化成型方案

根据翘曲分析结果,可以确定引起塑件翘曲的主要因素为收缩不均,其次为冷却不均,而取向效应不会造成翘曲,因此可以提出模具结构和成型工艺的进一步优化方案。对于收缩变形,可以进一步分析塑件在X,Y,Z3个方向上不同的变形量。经分析塑件在X和Y方向上变形量较大,因此可以考虑修改塑件收缩率,将均匀收缩率设置为不均匀收缩率,同时调整保压参数。因冷却不均造成的变形量在塑件的X和Y方向上较大,而Z向变形量较小。因此对前后模水温差可不需进行调整,重点在调整冷却系统上,如调整冷却系统结构、冷却时间等[10]。前述分析及优化的过程在设计中始终是迭代进行的,最终得到理想的优化方案。

(a) 所有效应引起的变形

(b) 冷却不均导致的变形

(c) 收缩不均导致的变形

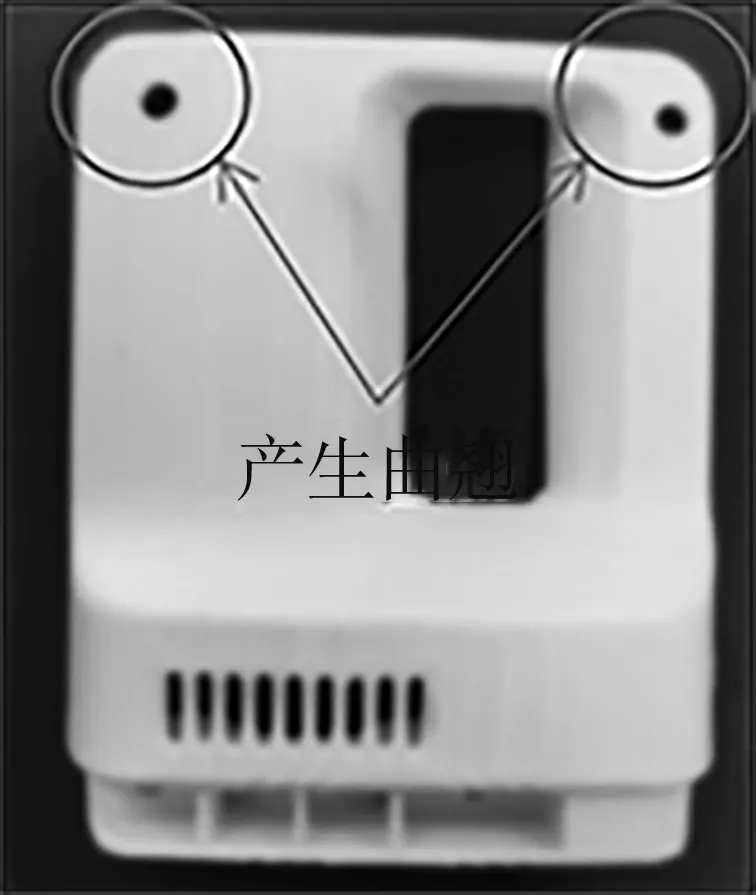

4.3 实验验证

实验参数为:注射时间1.6 s,注射速率155 cm3·s-1, 注射压力42 MPa,保压压力(一段34 MPa/6 s,二段25 MPa/3 s);温度(喷嘴)230 ℃,温度(一段)200 ℃,温度(二段)240 ℃,温度(三段)270 ℃,模温70 ℃;冷却水温度(定模25 ℃,动模15 ℃),冷却时间30 s;锁模力75 t。图13为吸尘器外壳实物对比图,图13(a)中塑件局部出现微小翘曲变形,翘曲区域与模拟分析区域基本一致;图13(b)为优化后成型实物,塑件成型无明显翘曲和缺陷,完全能满足正常使用。

(a) 优化前塑件

(b)优化后塑件

5 结 论

针对复杂异形塑件在成型过程中受温度场、材料特性和几何形状的耦合影响,常常发生翘曲的问题,通过对成型过程中熔体流动、保压和冷却过程进行多维度分析:改进浇口位置以简化模具结果;优化冷却系统实现合理控制温度场,使最大温差均在5 ℃范围之内;通过模流分析软件进一步预测产品翘曲并明确优化方向是模具设计行之有效的方法,为缩短模具设计和制造周期、降低模具制造成本提供了有力保证。