Q345钢矩形管弯曲成型质量的研究

2023-05-05王翠竹潘发兴王春华李飞鹏范绍平王小虎袁洞明

王翠竹, 汪 倩,潘发兴,王春华,李飞鹏,范绍平,王小虎,袁洞明

(1. 四川信息职业技术学院现代制造学院,四川 广元 628000;2. 西南交通大学材料科学与工程学院,四川 成都 610031)

0 引 言

近年来,金属薄壁矩形截面弯管件被广泛应用,但其在绕弯成型中暴露出的各种质量问题也日益引起工艺设计人员的关注。这些问题主要表现为成型后弯管件的矩形截面畸变严重、顶板减薄率过大甚至开裂、底板失稳起皱明显、回弹角度难以精确补偿等。而这些问题的产生与否以及程度大小则受到诸如管坯材料的力学性能、管坯截面的尺寸、弯曲角与相对弯曲半径的大小、各种工艺参数的取值等多种因素的影响。有鉴于此,国内专家关于此方面问题已开展了大量研究。如刘郁丽等[1-10]利用数值仿真方法探索了各参数对铝合金矩形管与黄铜矩形管绕弯成型后质量的影响;刘红等[11]研究了绕弯速度对大口径薄壁低碳钢矩形管90°绕弯后底板起皱程度的影响;邢忠文等[12]、牛卫中等[13]分别研究了尺寸参数对高强钢矩形管与方管90°绕弯后成型质量的影响;王翠竹等[14-15]研究了芯管间隙大小对JAC590Y高强钢矩形管180°绕弯时弯曲角度与半径对Q345钢矩形管绕弯截面畸变的影响。然而,到目前为止,针对弯曲半径对管子成型质量的研究主要针对铝合金矩形管与和圆管[16-18]。本文利用塑性成型领域广泛应用的Dynaform软件对两种厚度Q345钢薄壁矩形管在径高比R/h0处于3~5范围内的绕弯成型过程进行数值模拟,探讨径高比对Q345高强钢薄壁矩形管弯管成型质量的影响。并在R/h0为3且加工质量合格时,讨论能达到的最大弯曲角度极限。

1 金属薄壁矩形管件的绕弯成型及其质量缺陷

绕弯成型是广泛应用于各种新型金属薄壁管道弯曲成型工艺的一种关键工艺方式,具有成型精度高、工艺效率高、弯曲质量好、便于实现生产自动化等优点。如图1所示,将金属薄壁矩形管坯装入绕弯机中,利用夹块和镶块夹紧其头部,通过外部压块、防皱块及内部芯棒、芯头来支撑其管身,当弯曲模以角速度ω旋转时,管坯就随着弯曲模同时转动,以弯曲半径R(即管坯横截面形心到弯曲模轴线的距离)绕弯到所规定的弯曲角α。

图1 金属薄壁矩形管件的绕弯成型Fig.1 Rotary-draw bending of metallic thin-walled rectangular tubes

实践证明,成型后的管件在其弯曲段任一由截面角φ(见图1,0<φ<α)所确定的径向截面上,都会产生如图2所示的畸变形式。即管件的两侧板会向外侧突出,顶板、底板则向内凹陷;弯曲中性层顶板厚度有所减薄,而底板厚度则有所增加,严重时甚至会出现起皱。

为了更清晰地进行质量缺陷分析,定义管件弯曲段任一径向截面上中面高度缩减率η=1-h1/h0;局部壁厚减薄率Δ=1-t1/t0;图2中,w1、h1、t1分别为管件弯曲段在该径向截面上的最大宽度、中面高度与最小壁厚,如图2(b)所示。

2 仿真模型与参数设置

2.1 管坯的材料及其尺寸参数

Q345为一种广泛应用于桥梁、汽车、船舶、建材、压力容器等行业的低碳合金钢,其薄壁的钢板在标准静态与低应变率条件下的力学性能数据见表1[19]。

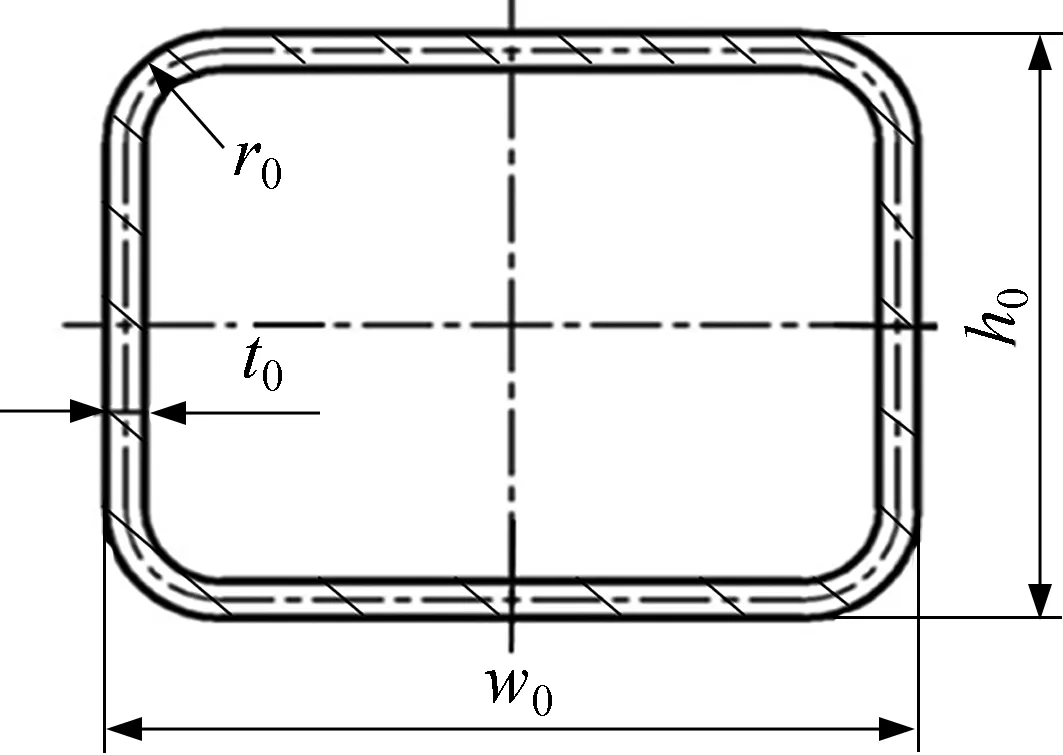

(a) 管坯横截面形状

(b) 管件径向截面形状

表1 Q345钢的力学性能参数

现采用符合国标GB/T 3094—2012[20]的2种尺寸Q345冷拔矩形钢管作为管坯,其横截面形状如图2(a)所示,尺寸如表2所示。

表2 管坯的尺寸

2.2 有限元模型

在Dynaform软件平台上可以构建薄壁矩形管坯和弯曲模、夹块、镶块、压块、防皱块、芯棒与芯头等工装的三维有限元模型,如图3所示。其中管坯进行四边形壳单元网格划分,取网格边长为0.5~3.0 mm,而弯曲模、夹块、镶块、压块、防皱块、芯棒与芯头等则被简化为刚体。对各模具部件位移和转角的运动形式通过设置对应的载荷来施加,各种维持不变的工艺参数被设定为表3所列数据。

图3 仿真中的有限元模型Fig.3 Finite element model in the simulation

表3 仿真中设定的工艺参数

2.3 管材的应力应变关系与硬化模量

ε1=ln(1+Agt)=ln[1+(0.16~0.17)]≈0.15,

σ1=Rmeε1=578e0.15≈672 MPa。

于是得管材的真实应力应变关系为

σ=σ1(ε/ε1)ε1=672(ε/0.15)0.15=893ε0.15,

管材的硬化模量Et=σ1≈672 MPa。

3 弯曲半径对管件成型质量的影响

将前述尺寸的矩形管坯在表3所列工艺参数下按表4所列模拟工况1~10,即5种弯曲半径下分别进行绕弯仿真(即相对弯曲半径为R/h0),鉴于之前论文[15]中各参数对于Q345矩形管侧板宽度扩展率的研究,已得出相对弯曲半径R/h0对弯曲段侧板宽度扩展率影响较小,所以在此不做进一步研究。

表4 不同相对弯曲半径R/h0下的工况

3.1 R/h0对管件弯曲段中面高度缩减率的影响

图4、5分别为模拟工况1~5,即管件壁厚t为2 mm时以及模拟工况6~10,即管件壁厚为3 mm 时管件中面高度缩减率η与截面角φ之间的关系曲线。10种工况所得数据显示:在5种相对弯曲半径R/h0下,无论相对弯曲半径R/h0取何值,其中面高度缩减率在50°~150°范围内稳定,并且当t=2 mm时,R/h0越小,中面高度缩减率在110°~150°范围内变化越明显,而在t= 3 mm时其中面高度缩减率大约在50°~150°范围保持稳定,但数值小于t=2 mm的情况,且当R/h0=3时数值远远超过R/h0为3.5的情况。可见,当R/h0为3时,此时两种厚度情况下加工出弯管已严重变形,并且在R/h0和壁厚同时影响的情况下,R/h0影响较大,因此在实际加工中,着重先考虑调整R/h0以满足加工要求。

图4 5种弯曲半径下管件的η与φ的关系曲线(t=2 mm)Fig.4 Relation curves between η and φ of tubesin 5 relative bending radius(t=2 mm)

图5 5种弯曲半径下管件的η与φ的关系曲线(t=3 mm)Fig.5 Relation curves between η and φ of tubes in 5 relative bending radius (t=3 mm)

3.2 R/h0对管件弯曲段局部壁厚减薄率的影响

图6为当管件壁厚为2 mm时,5种管件各横截面上壁厚减薄率与截面角之间的关系。由图6可知,无论R/h0取何值,其壁厚减薄率集中稳定在弯曲件截面角φ为150°~160°的区间,此现象也与图4所示管件中面高度缩减率η与截面角φ之间的关系曲线相似。当管件壁厚为3 mm时,除了相对弯曲半径R/h0取3时,其壁厚减薄率出现失稳现象,其他壁厚减薄率基本在弯曲段处于稳定状态,如图7所示。在管件壁厚为2 mm和3 mm时,两者都随着相对弯曲半径R/h0增大,其最大壁厚减薄率Δmax减小,并且R/h0为3时,两者最大壁厚减薄率Δmax的数值达到27%左右,结合图4、5趋势,此时弯出的管件明显不合格。

图6 5种弯曲半径下管件的Δ与φ的关系曲线(t=2 mm)Fig.6 Relation curves between Δ and φ of tubes in 5 relative bending radius (t=2 mm)

图7 5种弯曲半径下管件的Δ与φ的关系曲线(t=3 mm)Fig.7 Relation curves between Δ and φ of tubes in 5 relative bending radius (t=3 mm)

4 R/h0为3时极限弯曲角度的讨论

4.1 弯曲角α对管件弯曲段局部壁厚减薄率的影响

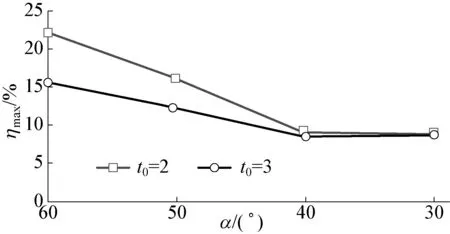

在t=2 mm和t=3 mm时,管件弯曲180°~30°情况下,其最大壁厚减薄率Δmax由27%下降到15%左右,两种管件在60°~30°区间下降值就达到8%左右,下降趋势较大,如图8所示。为此在60°~30°区间下,再次讨论弯曲角α对管件弯曲段中面高度畸变的影响。

图8 管件的Δmax与α之间的关系曲线Fig.8 Relation curve between Δmax and α of tubes

4.2 弯曲角α对管件弯曲段中面高度缩减率的影响

图9, 10分别为t=2 mm和t=3 mm时,不同弯曲角α下管件中面高度缩减率η与截面角φ之间的关系曲线。由图9, 10可知:两种厚度下,当弯曲角α在50°~60°时,中面高度缩减率都在靠近夹块与镶块一端数值较大。而当弯曲角α为40°~30°时,两种壁厚管件ηmax相差值接近,随弯曲角α变大,两者差值逐渐变大,如图11所示。

图9 4种弯曲角下管件的η与φ的关系曲线(t=2 mm)Fig.9 Relation curves between η and φ of tubesin 4 bending angles (t=2 mm)

图10 4种弯曲角下管件的η与φ的关系曲线(t=3 mm)Fig.10 Relation curves between η and φ of tubesin 4 bending angles (t=3 mm)

图11 管件的ηmax与α的关系曲线Fig.11 Relation curve between ηmax and α of tubes

图12 管件的Δmax与α之间的关系曲线Fig.12 Relation curve between Δmax and α of tubes

针对以上现象,可进一步分析出两种管件在60°~40°区间内,弯曲角α对管件质量影响较大。图12为两种管壁厚度情况下,Q345矩形管绕弯不同角度后弯管的最大壁厚减薄率关系曲线。由图12可知:当弯曲角α从50°减少为40°,两种壁厚管件和最大壁厚减薄率都降低了4%左右,其他弯曲角α变化段,最大壁厚减薄率相差变化不大。因此能得出弯曲角α在50°~40°区间变化下对管件的壁厚减薄率影响较大,再结合图11,弯曲角α在50°~40°区间变化下对管件横截面畸变影响严重,可判断出,Q345钢矩形管弯曲成型中,当径高比R/h0为3时,满足管件弯曲质量标准下,最大能弯曲角度极限值在40°左右。

5 实验验证

为了观察Q345钢矩形管绕弯成型后的效果,采用DW-50NC型单头液压弯管机在表3所设的工艺参数与弯曲半径R=70 mm下,对表2所列中2 mm壁厚管坯分别绕弯30°, 60°, 90°, 120°, 150°, 180°,所得到的弯管如图13所示,并在弯曲角α=150 °绕弯的弯管在φ=120°的横截面处截断,所得截面的实际形状如图14所示(图中所圈位置为该截面壁厚最薄处,箭头处是弯管中面高度缩减程度)。可以看出,对Q345钢矩形管绕弯成型时,弯管中面高度缩减程度及壁厚减薄情况的实验结果与数值仿真中反映出的情况基本上是一致的。

图13 不同弯曲角度的Q345钢弯管

图14 Q345钢弯管横截面的实际形状Fig.14 The actual cross-sectional shape of Q345 steel bent tube

6 结 论

1) 对于Q345钢薄壁矩形管的绕弯成型,控制弯管成型质量的关键在于限制ηmax与Δmax的数值,两种厚度下弯管的中面高度缩减程度与壁厚减薄最为严重的情况均是在相对弯曲半径R/h0为3时,并且此时的值远大于相对弯曲半径R/h0为3.5情况下的数值,因此在遇到大弯曲时,首先需考虑R/h0满足加工质量要求。

2) 在满足弯出合格件的情况下,无论相对弯曲半径R/h0的取值为何,壁厚越小,大角度弯曲时截面角φ在140°~150°区间内,截面畸变最大。

(3) 当弯管的相对弯曲半径R/h0为3时,两种壁厚管件均在弯曲角α为40°~50°区间内最大中面高度缩减率ηmax和最大壁厚减薄率Δmax数值剧增,此时弯出管件已失稳不合格,故两种厚度的管坯,若选择相对弯曲半径R/h0较小时,厚度对管坯弯曲质量影响较弱,相比,应尽量考虑调整弯曲角度的取值范围。