TC25钛合金α+β锻件和准β锻件组织和性能研究

2023-05-05肖清云郎连林张元伟李玉凤李晓婷刘雅辉

肖清云,郎连林,苏 庆,张元伟,李玉凤,李晓婷,刘雅辉,王 俊

(1. 中国航发贵州黎阳航空动力有限公司,贵州 贵阳 550000;2. 空装成都局驻贵阳地区第二军代表室,贵州 贵阳 550000;3. 无锡透平叶片有限公司,江苏 无锡 214000;4. 上海交通大学 材料科学与工程学院,上海 200240)

0 引 言

钛合金作为“战略金属”在航空航天等多个领域广泛应用[1]。TC25钛合金是我国在研制某型航空发动机时仿制俄罗斯BT25合金而开发的一种钛合金,具有优异的中温拉伸强度和热强性。TC25合金化的最大特点是加入了少量钨(W)。由于W是锑(Ti)的共析型β相稳定元素,在钛合金中加入W可以延缓合金元素在α相和β相间的再分配过程,因而能提升钛合金的高热稳定性[2-7]。TC25钛合金主要用于制造航空发动机和燃气轮机的高压压气机盘、隔环和机匣等重要零部件,其锻件的微观组织和力学性能对发动机的可靠性和安全性至关重要[8-10]。

根据钛合金的锻造工艺特性和发动机设计对微观组织的特定要求,钛合金盘锻件的锻造及处理工艺分为3种:(1)通过α+β锻造和α+β热处理获得双态组织或等轴组织;(2)通过α+β锻造和β热处理获得细小片层组织或网篮组织;(3)通过β锻造和α+β热处理获得片层组织或网篮组织。对于某个特定的钛合金,所采用的制造工艺并非一成不变,可根据具体发动机的使用工况(温度、应力、寿命、可靠性等)对相应部件的力学性能要求,选择合适的微观组织,并制定相应的锻造工艺和热处理制度[11-13]。在国内,TC25钛合金已大量应用于制造航空发动机压气机盘和机匣等锻件。

本文以某型航空发动机第一级压气机盘为试验件,对比α+β模锻件和准β模锻件,分析了两种锻件在热锻工艺、热处理制度、微观组织、力学性能和断口形貌等方面的差异,为TC25钛合金盘的锻造工艺优化提供理论依据和科学参考。

1 实 验

本研究中的试验材料为西部超导供应的直径250 mm的TC25钛合金棒材,其化学成分、力学性能、微观组织、超声检测等均满足技术要求。

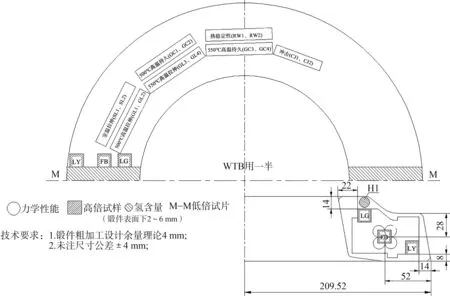

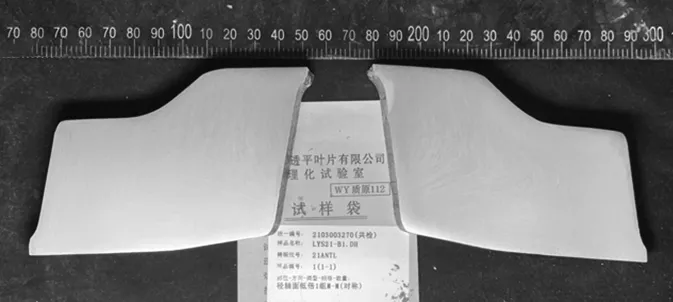

钛合金的锻造温度是所有锻造工艺参数中对锻坯微观组织和性能影响最显著的因素。按照锻造加热温度对锻造工艺进行分类,可分为:α+β锻造、近β锻造、准β锻造和β锻造等[14]。本研究以某航空发动机第一级压气机盘锻件为例,分别采用α+β模锻工艺和准β模锻工艺在电动螺旋压力机上锻造获得锻件(见图1),模锻工艺参数和热处理制度见表1。按图2对α+β锻件和准β锻件取样,用于观察剖面(M-M剖面)、扫描电子显微镜(SEM)观察(轮缘(LY)、辐板(FB)、轮毂(LG)等3处微观组织)和力学性能测试(室温拉伸、HBW硬度、冲击韧性、550 ℃热稳定性和500 ℃高温拉伸等),最后对断口形貌(室温拉伸和热稳定性)进行了观察。

(a) α+β锻件

(b) 准β锻件

表1 TC25钛合金热模锻温度和热处理制度

2 实验结果和分析

2.1 锻件低倍组织对比

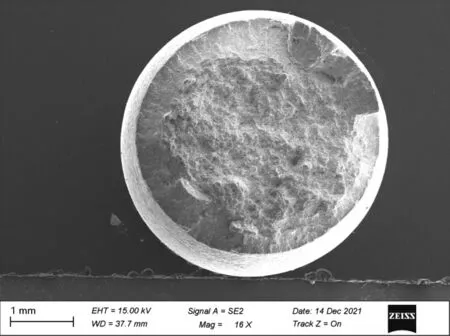

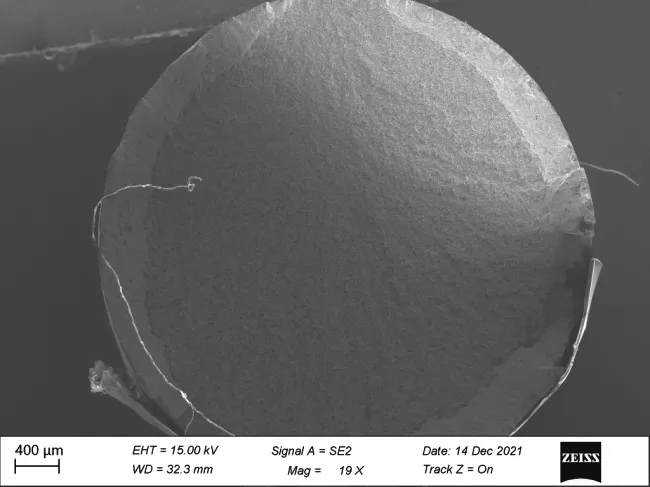

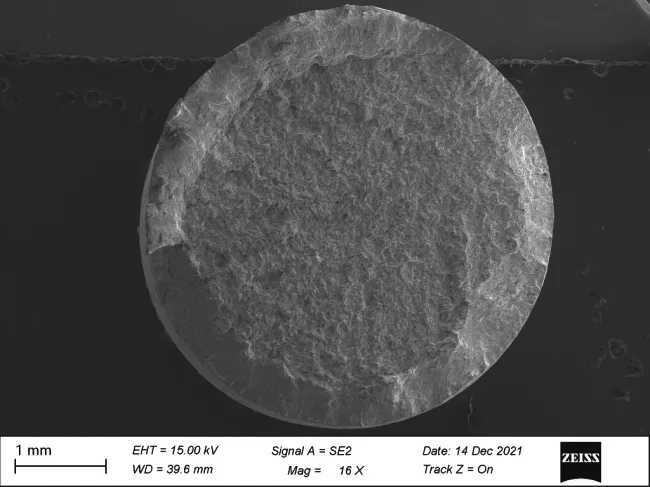

图3为α+β锻件沿M-M径向剖面的低倍组织,主要为良好的模糊晶组织,变形流线沿锻件轮廓合理分布,剖面无冶金缺陷等异常情况。图4为准β锻件相同位置的低倍组织,主要为半清晰晶组织,变形流线沿锻件轮廓分布,其流线比α+β锻件更为清晰和明显,这与准β模锻得到的片层组织的方向性有关。

图2 压气机盘锻件取样示意图Fig.2 Sampling diagram of the compressor disk forging

(a) α+β锻件

(b) 准β锻件

(a) 轮缘

(b) 辐板

(c) 轮毂

2.2 锻件微观组织对比

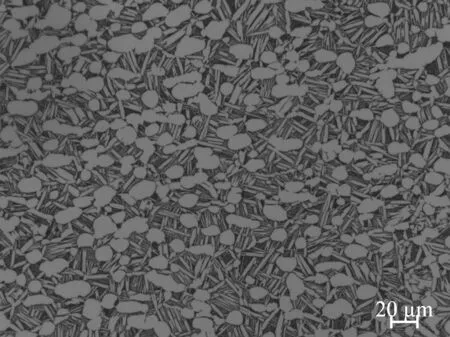

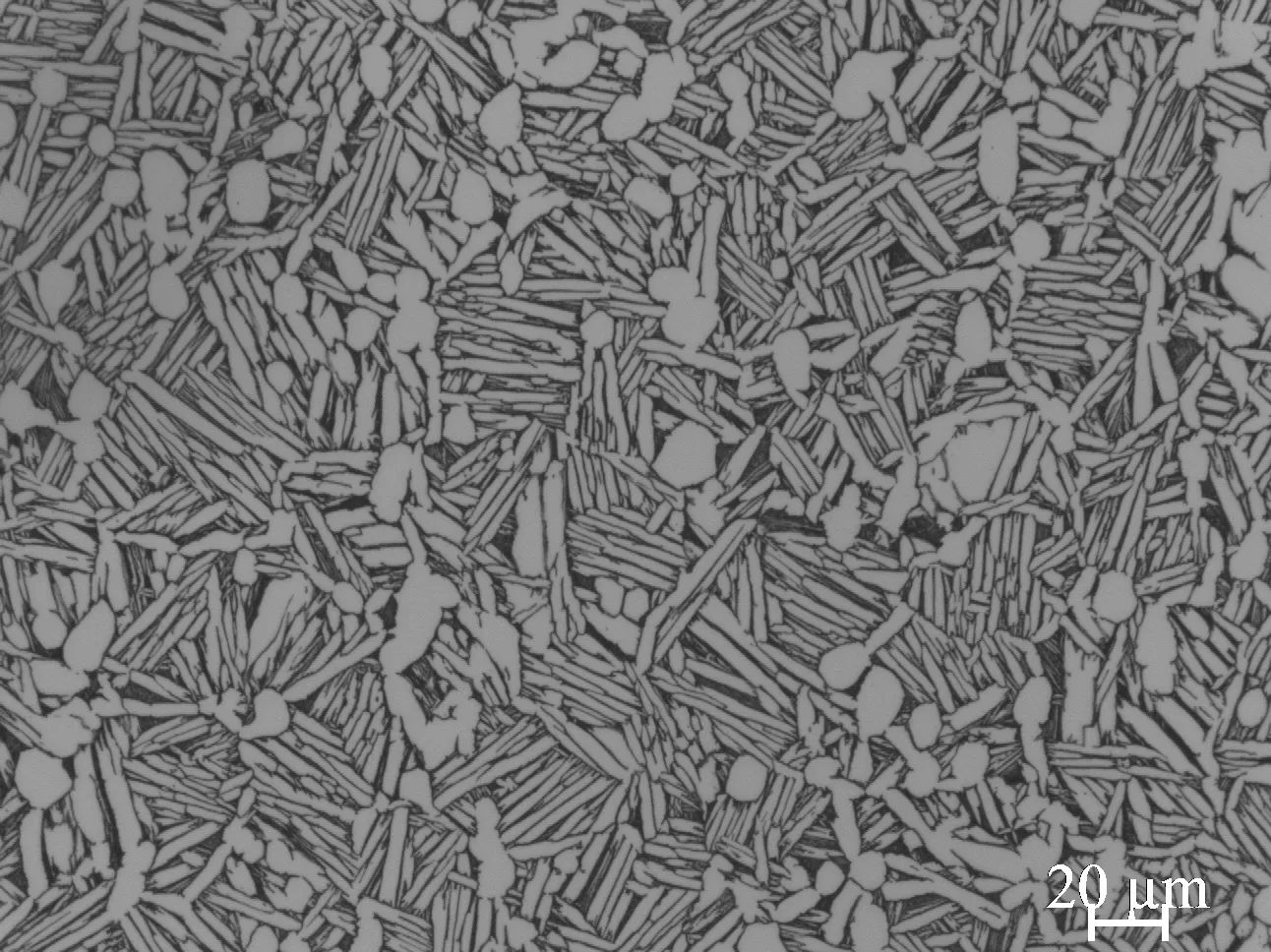

图5为α+β锻件的轮缘、辐板、轮毂3处的微观组织,可见3处微观组织一致性良好,均为双态组织。与典型的双态组织(等轴初生α相+片状β转变组织)不同[15],该α+β锻件的初生α相有两种:球状初生α相和短条状初生α相,体积分数分别为30%和10%,总体积分数约为40%。

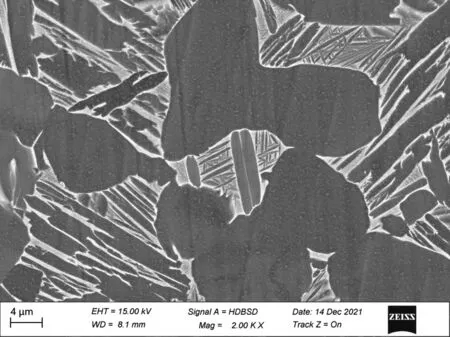

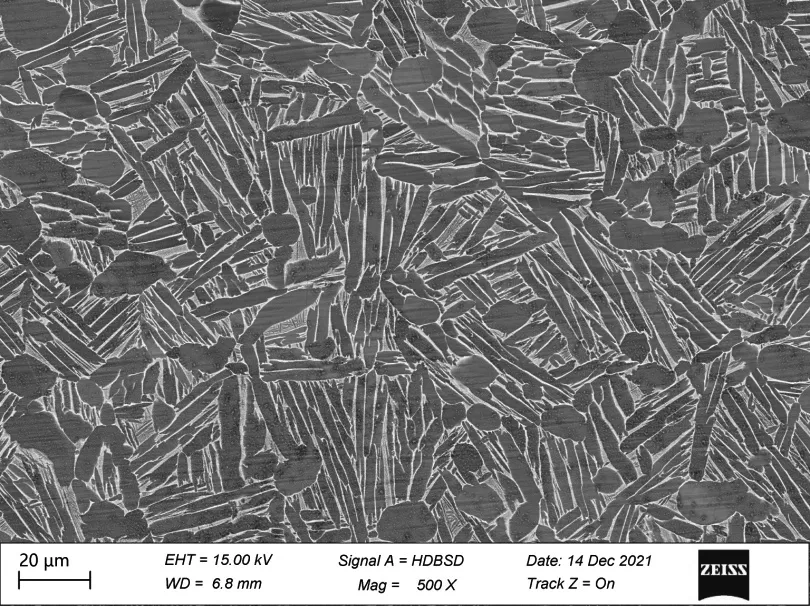

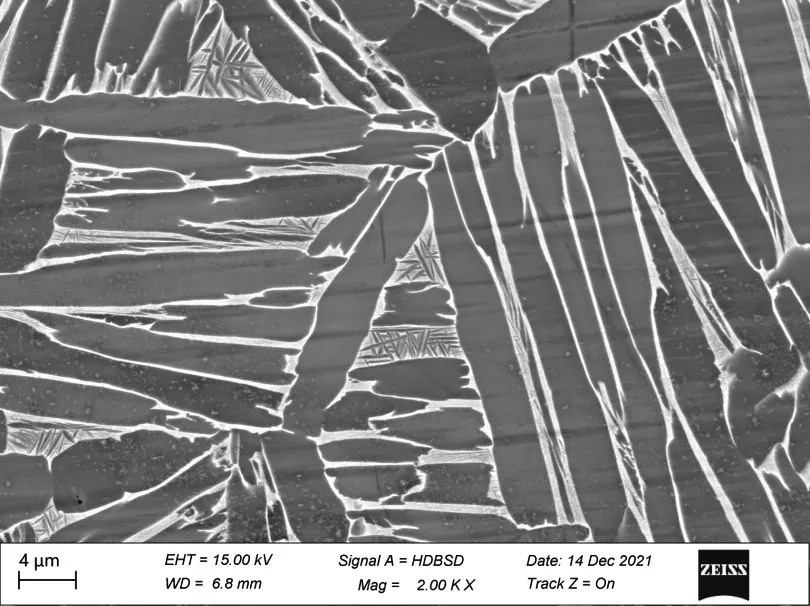

图5为SEM背散射电子成像的微观组织图片,组织呈现为β转变的特征,包括细小的次生α相和残余片层β相,且次生α相更多的是呈交叉编织状分布,如图5(b)所示。

(a) 500倍

(b) 2 000倍

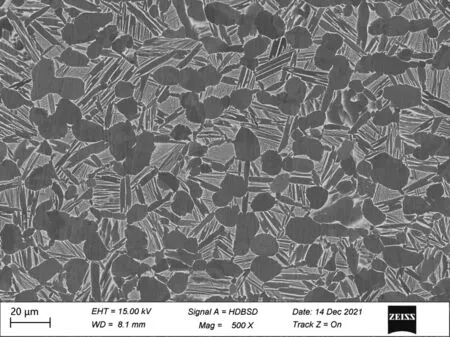

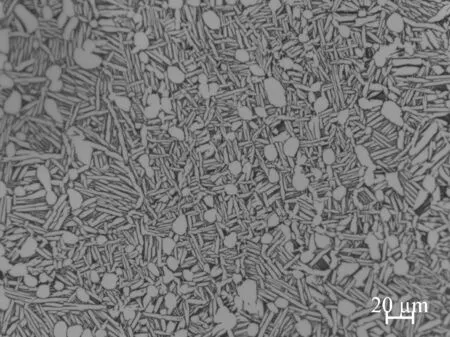

图6为准β锻件的轮缘、辐板、轮毂处的微观组织。轮缘、辐板、轮毂3处的初生α相体积分数分别约为3%、 8%和8%。虽然模锻时采用在相变点温度加热,但实际锻造时的坯料温度略低于相变点温度(约差5~10 ℃),因此模锻后保留了少量等轴初生α相。

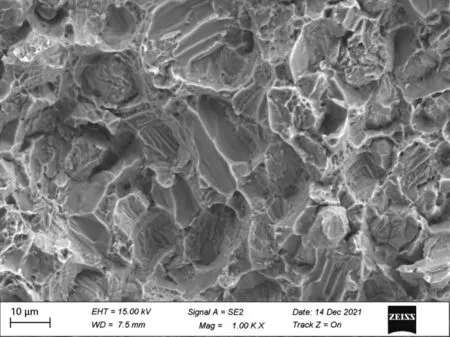

图7为SEM背散射电子成像的微观组织,除了第一次退火得到的粗大长条α相外,残留β相经过第二次退火时分解形成细小β转变组织(细小次生α相+残余片层β相),次生α相呈交叉编织状。准β锻件微观组织中集束尺寸很小,约50 μm,这意味着有效晶粒尺寸被控制得极为细小,且相邻集束中α片层的取向不同(图7(b)),这有利于提高锻件的塑性和疲劳性能。

(a) 轮缘

(b) 辐板

(c) 轮毂

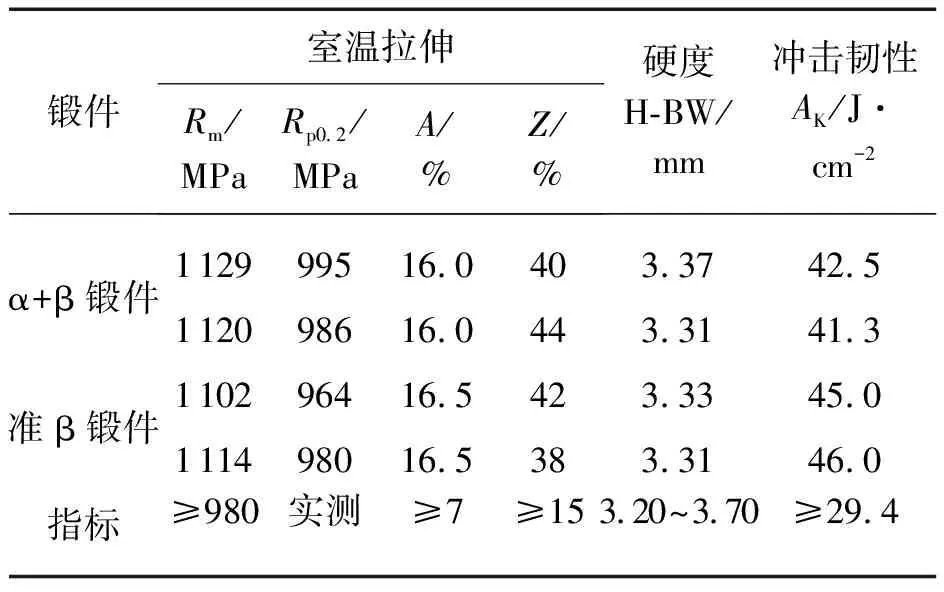

2.3 力学性能和断口形貌

表2~5为α+β锻件和准β模锻件的力学性能测试结果,可见α+β锻件抗拉强度较好,而准β锻的冲击韧性较好,两种锻件的塑性和热稳定性相当。与室温拉伸塑性相比,经过550 ℃/100 h热曝露后,两种锻件的拉伸塑性均大幅下降。利用SEM观察热曝露后的试样断口可知(图9),锻件表面氧化可以忽略。因此,导致锻件热稳定性下降的主要因素是微观组织退化,即在热曝露过程中析出α2相。α2相的析出与原材料中Al和O含量偏高有关。

(a) 500倍

(b) 2 000倍

表2 TC25钛合金锻件室温力学性能

表3 TC25钛合金锻件热稳定性

表4 TC25钛合金锻件500 ℃拉伸性能

表5 TC25钛合金锻件持久寿命

与原材料棒材的热稳定塑性值相比,α+β锻件和准β锻件的热稳定塑性值有所提高,这可能与热处理试样的截面厚度有关。原材料棒材采用试样条(截面尺寸小于20 mm),而锻件的最大截面尺寸为74.5 mm,轮缘厚度55 mm。在双重退火工艺中,第一次退火后空冷时的截面较厚、冷却速度慢、组织转变慢、α片层粗大,因此实际锻件的强度低、塑性高。棒材和α+β锻件均为双态组织,而准β锻件是片层组织为主(含有极少的球状初生α相),因此棒材和α+β锻件的热稳定性理论上优于准β锻件。但由表3可知,准β锻件热稳定性与α+β锻件相当,这是因为准β锻件组织中集束尺寸细小、强度和塑性较好。

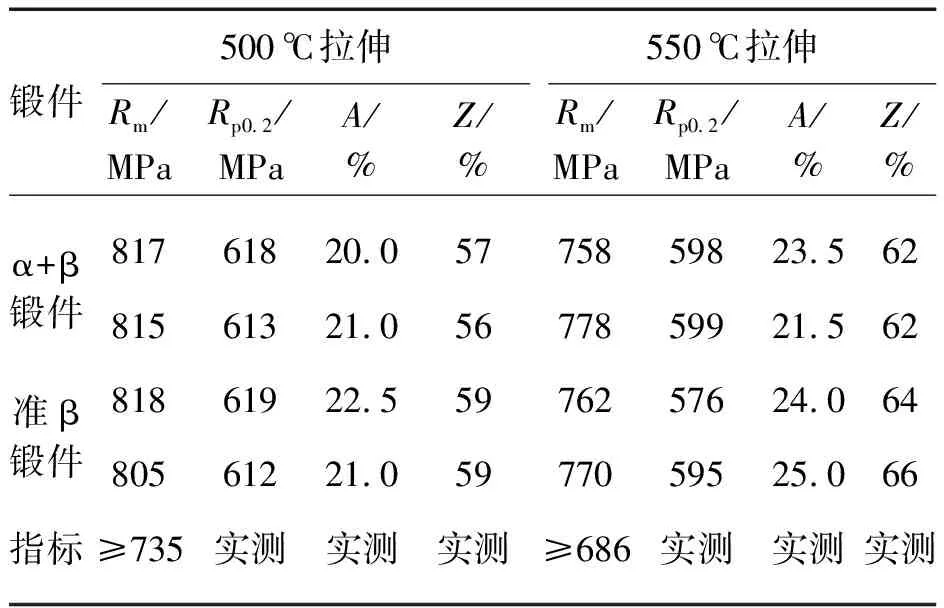

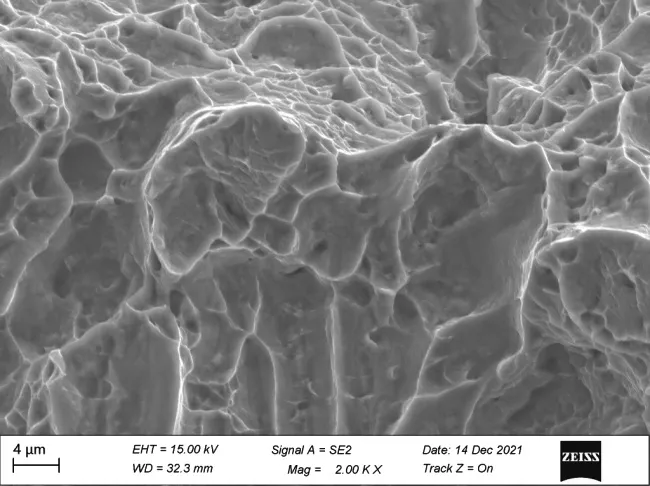

采用SEM观察两种锻件的室温拉伸和热稳定性的试样断口形貌。图8为α+β锻件和准β锻件的室温拉伸断口形貌。图8(a)和图8(c)的宏观断口均有明显颈缩,且可为两部分:周围裂纹萌生区和中心瞬断区。图8(b)和图8(d)的裂纹萌生区均以浅韧窝为主,可分辨出集束组织的片层结构。

(a) α+β锻件断口 (b) α+β锻件韧窝

(c) 准β锻件断口 (d) 准β锻件韧窝

图9为α+β锻件和准β锻件的热稳定性试样断口形貌。图9(a)和图9(c)的宏观断口均无明显颈缩且断口平直。图9(b)中,α+β锻件的断口呈小平面解理断裂,小平面的尺寸与初生α相近,这表明小平面为球状初生α相的断面。图9(d)中,准β锻件的断口呈现为解理断裂特征,其解理面是片层集束组织的断口。α+β锻件和准β锻件的解理断裂形貌表明TC25具有明显的脆性,亦即热稳定性较差(表3)。

3 结 论

本文对比分析了航空发动机TC25钛合金压气机盘α+β锻件和准β锻件的微观组织和力学性能,相关结论总结如下。

1) 两种锻造工艺获得的锻件的微观组织差异较大。α+β锻件为典型的双态组织,其中β转变组织由细小的次生α相和残余片层β相组成,且次生α相呈交叉编织状分布。准β锻件为含有一定初生α相的编织状片层组织,β转变组织由细小的次生α相和残余片层β相组成,且次生α相呈交叉编织状。

2) 两种锻件的力学性能存在差异。α+β锻件的抗拉强度较高,而准β锻件的冲击韧性较优。两者的塑性和热稳定性相当。由于棒材中Al和O含量偏高,导致锻件中析出α2相,进而导致热稳定性降低。

3) 为满足航空发动机锻件的安全性和可靠性要求,采用α+β锻造工艺制备该第一级压气机盘锻件以获得双态组织。其中,制坯、模锻采用相同的α+β区加热温度,即Tβ-40 ℃。

(a) α+β锻件断口

(b) α+β锻件韧窝

(c) 准β锻件断口

(d) 准β锻件韧窝