页岩气压裂三通管汇冲蚀磨损分析

2023-04-10周方钱玉宝任伊朗余米森

周方, 钱玉宝*, 任伊朗, 余米森

(1.长江大学机械工程学院, 荆州 434023; 2.中石化石油机械股份有限公司第四机械厂, 荆州 434020)

能源是现代社会发展的动脉,现如今各行业对油气的需求量越来越多,而天然气的利用是实现低碳能源的最佳选择,现代学者将目光放到了全球储备量巨大的页岩气上面。中国页岩气的储备量和开采量均位居世界前列,其压裂开采越来越引起学者们的关注。页岩气在水力压裂作业中,作业现场需要布置大量的高压管汇,高压环境以及压裂中含有支撑剂,加之支撑剂的形状各异(球形状、棱体状、多面状)[1],在高压管汇工作一段时间后,压裂液和支撑剂对高压管汇会造成一定程度的磨损。高压管汇壁面的不平整性会引发断面、断裂甚至爆开,很大程度上缩短了高压管汇的使用寿命[2]。

为延长高压管汇的使用寿命,中外学者在充分考虑现场实际作业的前提下做了实验和研究。Zhang等[3]在使用数值模拟研究各种管汇冲蚀磨损的情况下并进行了现场实验,并分析了异同点。刘洪亮等[4]探究了流速、不同支撑剂以及进出口方式对T形三通冲蚀的影响,得出冲蚀影响存在临界流速,汇流状态下比分流状态下的冲蚀要大。陶文杰等[5]建立了流道夹角分别为0°~14°的高压四通连接装置,得出不论在何种工况下随着角度的增加,冲蚀区域均会由相贯线及附近壁面过渡到出口端圆柱面。冯志成等[6]对不同形状的Y形三通管汇在不同压裂液参数下进行数值模拟仿真,得出在各类角度中120°夹角三通管汇的冲蚀磨损量最小。

三通管汇是水力压裂中的重要组成部件,因其几何形状和载荷情况比较复杂,先前主要研究的是T形三通管汇和90°弯头的管汇在不同工况下的冲蚀磨损,而目前对不同夹角的三通管汇在相交处的流道夹角的研究比较贫乏。基于以上所述,结合页岩气在实际压裂工作中的现状,现建立30°、45°、60°和90°夹角三通管汇的模型,根据不同的流体速度、质量流量、颗粒直径和压裂液黏度进行基于Fluent数值模拟仿真,研究管汇在不同工况下的冲蚀情况并总结影响规律。以指导在实际压裂施工中选择合适夹角的三通管汇,为高压管汇优化设计及使用过程中的安全可靠性提供依据。

1 液固两相流场数学模型

1.1 湍流模型控制

根据雷诺数的定义估算出三通管汇里的压裂液的雷诺数远大于2 000,因此可将压裂液看成湍流。考虑到压裂液是不可压的连续相,根据质量守恒方程,可得到压裂液连续相的控制方程[7]为

(1)

式(1)中:u、v、w分别为压裂液的速度矢量在x、y、z方向的分量,m/s;ρ为压裂液密度,kg/m3。

根据牛顿第二定律,作用在压裂液流体微元体上的各力之和等于微元体中动量对时间的变化量,导出在x、y、z方向上的动量守恒方程[8]为

(2)

1.2 颗粒轨迹模型

离散相和连续相(discrete phase model,DPM),即压裂液和支撑剂之间有动量和能量的转移和转化,但支撑剂颗粒间的平均间距远大于其本身的颗粒直径。因此可忽略颗粒间相互碰撞,为简化模型,可将颗粒的运动轨迹计算看成独立的,基于以上假设,颗粒在笛卡尔坐标系下运动方程[9]为

(3)

式(3)中:u为压裂液流速,m/s;up为支撑剂的速度,m/s;FD(u-up)为支撑剂质量所受的力;gx为重力在x方向的分量,m/s;ρp为粒子的密度,kg/m。

1.3 冲蚀速率模型

对于弯头,美国石油协会规范(American Petroleum Institute,API)提出了最简单的冲蚀磨损计算式[10],即

E=5.33MV2/D2

(4)

式(4)中:E为冲蚀率,用冲蚀深度表示时单位为mg/a;M为颗粒产出速率,g/s;V为流体速度,m/s;D为圆管直径,mm。

本文研究的固液两相流模型进行冲蚀模拟包含的参数有冲击角函数、壁面函数、流体速度、黏度、颗粒直径大小、颗粒质量流量等[11],冲蚀率定义为单位面积内三通管汇壁面损失质量的大小[12],即

(5)

式(5)中:Rerosion为冲蚀率,kg/(m2·s);Npaiticles为支撑剂颗粒数目;mp为颗粒的质量流量,kg/s;C(dp)为颗粒直径的函数,常取1.8×10-9;b(ν)为颗粒相对速度的系数,根据前人经验以及现场取值为2.6;Aface壁面单元面积,m2;α为颗粒冲击角度,(°);f(α)为颗粒冲击角函数。

2 计算模型

2.1 几何建模

在页岩气压裂工况中,使用到的高压管汇主要包括活动弯头、三通、直管及管端头。因开采现场情况复杂,结合工程中的实际情况,在采用夹角两端的管汇为进口、另一端为出口的工况下,选取不同夹角的三通管汇,角度包括30°、45°、60°和90°。建模时设置直管段的长度为内径的5倍,使得离散相和连续相在直管段更加充分的流动,保证流场更加稳定,更符合现场作业实际工况。以30°夹角三通管汇为例的模型二维示例如图1所示,在Solidworks中建立不同夹角三通管汇的实体模型,如图2所示。三通管汇参数如表1所示。

三通高压管汇选用中心管材料35GrMo钢,是高压管汇常用的一种高强度合金钢,其参数如下:密度为7.85×103kg/m3,拉伸强度大于985 MPa,屈服强度为835 MPa,硬度小于229 HB,泊松比为0.286[13]。35GrMo钢的化学成分如表2所示。影响三通管汇冲蚀磨损的参数设置如下:不同压裂液流速取5、10、15、20、25 m/s;不同颗粒质量流量取1、2、4、6、8 kg/s;不同颗粒直径取250、350、450、550、650 μm;不同压裂液黏度取0.001、0.001 5、0.002、0.002 5、0.003 Pa·s。

图1 30°三通管汇模型示意图Fig.1 The model of 30°-type tee pipe

图2 4种角度实体模型Fig.2 Four-angle solid model

表1 三通管汇详细参数Table 1 The detail parameter of three-type tee pipe

表2 35GrMo钢化学成分的质量分数Table 2 Chemical composition of 35GrMo steel mass fraction

2.2 网格划分

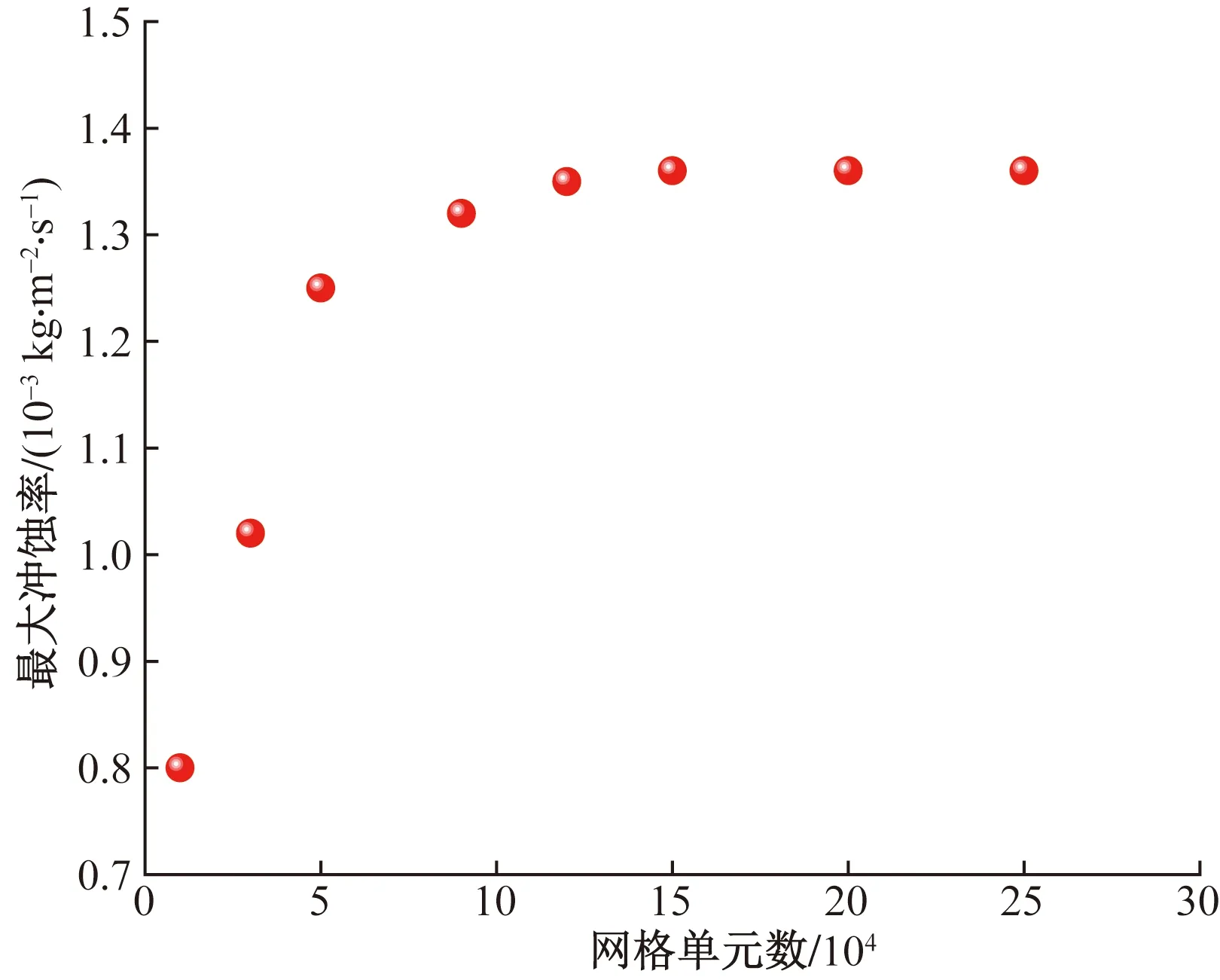

将建立好的三通管汇模型导入Ansys里面形成流道,整个流道切分成三部分,将这三部分采用Multi Zone方法进行体网格的划分,计算流域为两根长度相差一倍直管相贯而成,相贯面处的网格要精细化。网格的边界层设置为15,边界层增长率为1.2,网格划分情况如图3所示。从网格的质量分析可以看出,30°、45°、60°和90°夹角的三通管汇的平均网格质量精度分别为0.454 6、0.624 5、0.749 6和0.796 3,因为夹角越小,在相贯面处的网格划分越不平整,其偏斜度越高,网格质量精度就越低。在对90°夹角的三通管汇网格无关性进行分析,其计算结果如图4所示,由图4可知当网格数量超过12万个的时,最大冲蚀率不在随网格数量的变化而发生变化,符合网格无关性要求,因此可以在保证计算精度的前提下尽可能减小误差。

图3 流域入口处网格划分示意图Fig.3 Schematic diagram for grid division at entrance of flow field

图4 网格无关性分析Fig.4 Independent analysis of grid

2.3 基于Fluent数值模拟分析的参数设置

高压管汇的模型为直管段相贯而成,为了保证计算精度而不失真,本次仿真选择standardk-ε模型。在固液两相流模型中,要求离散相的体积分数小于6%,可以选择压裂液颗粒的体积分数,使得满足Fluent数值仿真的条件。压裂液连续相为液态水(water-liquid),设为不可压缩流体,离散相选陶粒支撑剂,其主要成分为SiO2和Al2O3,因SiO2的成分含量居多,所以本次仿真选择SiO2,密度为2.65×103kg/m3。

由于支撑剂形状各异,在满足数值仿真的条件下,可以简化为球形。两个流体入口边界条件设为“velocity-inlet”速度入口,流体出口边界条件设为自由流出“out-flow”,压力速度耦合采用SIMPLE算法,壁面条件为“wall”。保证颗粒的入射速度和流体的流动速度大小相同,方向相同,本次数值仿真忽略温度场变化。固液两相流模型中壁面设为“reflect”反弹类型,两个进口和出口设为“escape”逃逸类型,湍流强度和水力直径根据经验值取5%和20 mm。冲蚀角函数[14]在实际计算中有很好效果,因此本文采用冲蚀角函数,f(α)与α关系如表3所示,管汇壁面的法向函数和切向函数的参数设置如表4所示。

表3 冲蚀角函数Table 3 Erosion angle function

表4 壁面函数参数Table 4 The parameter of wall function

3 影响三通管汇冲蚀磨损因素分析

3.1 流速对三通管汇冲蚀磨损影响

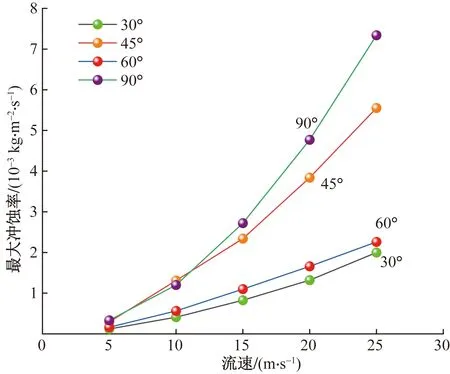

为了探究流速对管汇的冲蚀磨损影响,压裂液黏度设置为0.001 Pa·s,质量流量为4 kg/s,颗粒直径为450 μm,颗粒入射速度同流体的速度保持一致。流速分别取5、10、15、20、25 m/s,通过数值模拟分析得到如图5所示的最大冲蚀率折线图。根据冲蚀磨损理论模型,当流体流速小于10 m/s时,30°和60°夹角三通管汇的最大冲蚀率随流速的变化不显著,这是因为压裂液中颗粒的冲击动能与速度的平方相关,此时速度较小,对三通管汇的冲蚀影响较小。当流速大于10 m/s时,4种夹角三通管汇的最大冲蚀率与压裂液流速呈幂函数关系增长,此时流体的冲击动能较大,有更多颗粒冲击到三通管汇的相贯处,因此表现出在相贯处的冲蚀磨损较大。当流速增大,30°和60°夹角的变化相对较缓,45°和90°夹角的变化更加显著,其中90°夹角的三通管汇当流速从5 m/s增加到25 m/s时,最大冲蚀率增大了21倍,因此可以得出流速的增加对三通管汇的冲蚀影响较大。

图5 4种夹角三通管汇在不同流速下的最大冲蚀率Fig.5 The maximum erosion rate of the three-way manifold with four included angles at different flow rates

3.2 质量流量对三通管汇冲蚀磨损影响

为了探究颗粒质量流量对管汇的冲蚀磨损影响,压裂液黏度为0.001 Pa·s,流速为10 m/s,颗粒直径为450 μm,颗粒入射速度同流体的速度保持一致。质量流量分别取1、2、4、6、8 kg/s,通过数值分析得到最大冲蚀率折线图,如图6所示。管汇最大冲蚀率与质量流量的增长近似成线性变化。当角度确定时,颗粒质量流量越大,支撑剂颗粒数目越多,单位时间内碰撞管汇相贯处的颗粒数量就越多,且更多颗粒对相贯处的切削力增大,最大冲蚀率因此增大。30°夹角三通管汇的最大冲蚀率变化较为平缓,45°和90°夹角的管汇次之,60°夹角的三通管汇变化最陡峭。因此为了减少三通管汇受到的冲蚀磨损,可以适当减小压裂液颗粒的质量流量。

图6 4种夹角三通管汇在不同质量流量下的最大冲蚀率Fig.6 The maximum erosion rate of the three-way manifold with four included angles under different mass flow rates

3.3 颗粒直径对三通管汇冲蚀磨损影响

为了探究颗粒直径对管汇的冲蚀磨损影响,压裂液黏度为0.001 Pa·s,流速为10 m/s,质量流量为4 kg/s,颗粒入射速度同流体的速度保持一致。颗粒直径分别取250、350、450、550、650 μm,通过数值分析得到最大冲蚀率折线图,如图7所示。在角度一定时,当颗粒直径小于450 μm时,管汇冲蚀率随颗粒直径的增大变化不明显。此时颗粒的直径不大,颗粒的冲击动能以及惯性力不大,大部分跟随液相一起流动,管汇冲蚀率较小。当颗粒直径大于450 μm时,管汇冲蚀率随颗粒直径的增大增长迅猛,此时单个颗粒的质量越大,其冲击动能和惯性力越大,大部分颗粒就会摆脱液相,因此在三通管汇相贯处冲击壁面的颗粒越多,最大冲蚀率变大。30°和45°夹角的三通管汇的增长速率略小于60°和90°夹角。因此为了减小三通管汇受到的冲蚀磨损,可以选择颗粒直径为450 μm左右的支撑剂。

图7 4种夹角三通管汇在不同颗粒直径下的最大冲蚀率Fig.7 The maximum erosion rate of the three-way manifold with four included angles under different particle diameters

3.4 压裂液黏度对三通管汇冲蚀磨损影响

为了探究压裂液黏度对管汇的冲蚀磨损影响,流速为10 m/s,质量流量为4 kg/s,颗粒直径为450 μm,颗粒入射速度同流体的速度保持一致,黏度分别取0.001、0.001 5、0.002、0.002 5、0.003 Pa·s,通过数值模拟分析得到最大冲蚀率的折线图,如图8所示。45°和60°夹角的三通管汇在压裂液黏度小于0.001 5 Pa·s时,当压裂液黏度越大,颗粒与压裂液流体之间的附着力增大,相贯处单位面积内冲击的颗粒数减少,最大冲蚀率随之减小。当压裂液黏度大于0.001 5 Pa·s时,最大冲蚀率随压裂液黏度的增大,变化趋势趋于平缓。30°和90°夹角三通管汇最大冲蚀率随压裂液黏度的增加波动相对较小。基于上述分析,可以选择0.001 5 Pa·s黏度的压裂液。

图8 4种夹角三通管汇在不同黏度下的最大冲蚀率Fig.8 The maximum erosion rate of the three-way manifold with four included angles at different viscosities

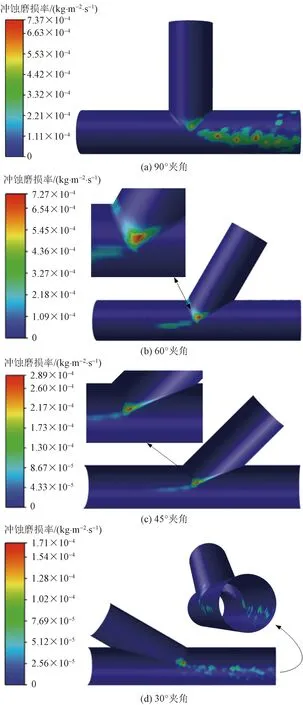

图9为4种夹角的三通管汇在同一参数下的冲蚀云图。从图9(b)和图9(c)的剖视图和局部视图可以发现60°和45°夹角的三通管汇的冲蚀磨损主要集中在相贯线处,在水平直管段只有少量的磨损。从图9(d)中的剖视图以及侧视图可以得知30°夹角的三通管汇在相贯线处和水平直管段均只有少量的冲蚀磨损。而对于90°夹角的三通管汇不仅在两根直管段的相贯连接处冲蚀磨损较严重,而且在水平直管段靠近出口处磨损也极其严重。这是因为流体在下面的直管段为水平流入,上面直管段的流体在重力的作用下竖直流入,两部分流体及颗粒在两根直管段的相贯处碰撞,运动轨迹杂乱无章,且碰到壁面后继续反弹,因此对相贯处的冲蚀磨损较大。大部分颗粒碰撞后随流体继续运动,因此在靠近出口端的直管段也造成了一定程度的磨损。

图9 不同夹角管汇的冲蚀云图Fig.9 Erosion cloud map of tee manifold with different angles

4 结论

(1)基于三通管汇冲蚀磨损数值模拟,以现场工况为依据,总结三通管汇各因素综合下的冲蚀磨损规律:三通管汇冲蚀磨损最严重的地方在两根直管段相贯连接处,其次是在相贯处到出口的直管段。

(2)流速对4种夹角三通管汇的影响最为显著,因为颗粒的冲击动能与压裂液流体的速度成正比,三通管汇最大冲蚀率随压裂液流速的增大呈幂函数关系增长,45°和90°夹角的变化更加显著。当夹角一定时,三通管汇最大冲蚀率与颗粒质量流量的增长近似成线性变化,60°夹角的三通管汇变化最陡峭。在颗粒直径大于450 μm时,管汇冲蚀率增长迅速。随着压裂液黏度的增加到0.001 5 Pa·s时,管汇冲蚀率缓慢减小,当继续增大黏度时,变化趋于平缓。30°和90°夹角三通管汇最大冲蚀率随压裂液黏度的增加波动相对较小。

(3)为减小管汇冲蚀磨损,可以减小质量流量,选用0.001 5 Pa·s黏度左右的压裂液和450 μm左右颗粒直径的支撑剂。在压裂液流体流速、黏度、颗粒直径和质量流量的综合考虑下,可以选择30°夹角的三通管汇。