基于可跟随式有害气体抽排装置的烟尘运移规律

——以鸡鸣隧道为例

2023-04-10钟宜宏王林峰李鸣冉楗张继旭夏万春

钟宜宏, 王林峰*, 李鸣, 冉楗, 张继旭, 夏万春

(1.重庆交通大学山区公路水运交通地质减灾重庆市高校市级重点实验室, 重庆 400074;2.中交路桥建设有限公司, 北京 101100)

近年来随着现代隧道技术的发展,近期隧道建设工程伴随着“长大深”等难点,传统的通风技术面临着诸多挑战[1-4]。隧道建设过程中,爆破、喷混凝土、排渣等工序会产生大量粉尘,爆破还会产生CO等大量有毒气体,严重威胁着施工人员的健康。

为了减小烟尘对于隧道作业区人员的危害,中外学者对减少烟尘带来的危害展开了研究[5-10]。Yang等[11]研究了煤尘的扩散范围以及污染区的形成时间,并提出了一种新型湿式降尘技术有效减少了施工环境中的煤尘浓度;赵树磊等[12]对米拉山隧道中粉尘、CO的扩散运移规律进行了研究,并提出了CO和粉尘随时间变化的关系式。薛永庆[13]通过Fluent数值模拟软件与现场试验相结合,研究了敞开式引汉济渭秦岭输水隧洞内隧道掘进机(tunnel boring machine,TBM)粉尘的浓度变化规律,并对风管布置进行了优化,有效提高了除尘效率;曹正卯等[14]通过研究阿朗山高海拔隧道确定了不同海拔高度下粉尘浓度的变化情况,并提出了不同高度下粉尘浓度的海拔修正系数计算公式;Huang等[15]采用计算流体动力学(computational fluid dynamics,CFD)三维数值模拟软件研究了高原矿山开挖爆破后CO不同工况下的时空演化特征,并利用灰色关联法分析得出通风管直径是影响CO分布的主要因素;Liu等[16]研究了不同风幕抽压比对除尘效果的影响,研究得出抽压比为1.2时风幕的除尘效果最好。

综上,目前中外学者在施工除尘技术方面和除尘净化器方面开展了大量研究,通过以上手段大量减少了烟尘在隧道环境中的扩散,但由于除尘净化器位置的固定其作用范围也受到一定约束,因此仍需要一种能够根据烟尘聚集位置进行抽排的可移动式通风排烟系统。因此,本文研究提出一种可跟随式有害气体抽排系统与抽排方法,旨在针对隧道中粉尘及有害气体大量聚集的位置进行抽排并加速烟尘排出,通过CFD数值模拟软件验证装置抽排效果,研究结果可为改善隧道环境提供一种新型通风装置及研究思路。

1 依托工程概况

鸡鸣隧道属于重庆城口(陕渝界)至开州高速公路第KSCJ2合同段B1段,鸡鸣隧道左洞起讫桩号ZK59+707~ZK67+142.2,长7 435.2 m,右洞起讫里程K59+698~K67+150,长7 452 m,鸡鸣隧道属于特长隧道。鸡鸣隧道各级围岩长度及所占比例如表1所示。

本次模拟采用隧道掘进至III级围岩阶段,该阶段下隧道穿越志留系纱帽组(S2s)地层,主要为薄-中厚层状砂岩夹薄层页岩。爆破方式采用全断面爆破,每循环进尺1.2 m,掌子面爆破会产生大量粉尘及CO。通风方式采取压入式通风,隧道内通风情况、现场施工及通风示意图如图1所示。根据鸡鸣隧道的地质情况及现场通风需求,采用如下通风方案。

表1 隧道各级围岩长度及围岩所占比例

图1 鸡鸣隧道通风情况Fig.1 Ventilation condition of Jiming Tunnel

(1)轴流风机型号选用SDDY-1N014A/2×185 KW,最高转速下可达1 450 r/min,全速风量为3 133~4 166 m3/min,风压5 300~7 000 Pa。

(2)风管选用Φ2 000 mm软质风管双抗(抗燃烧、抗静电)风管,百米漏风率保持在3%以下,为避免污风循环风机装设在洞外30 m以外。

(3)考虑鸡鸣隧道属于高瓦斯隧道,应将隧道掌子面及工人作业范围内的瓦斯浓度稀释到0.5%以内,同时洞口配备同等性能的备用风机,保证作业时间内通风不间断。

2 可跟随式隧道有害气体抽排装置

以往传统的隧道“隔尘、组尘”系统往往是固定在隧道空间内某个位置,具有不可移动的局限性,对于隧道空间内有害气体的集聚并不能起到有效的作用,这也给施工人员的安全带来了隐患。本文提出的可跟随式隧道有害气体抽排装置[17]具有可跟随性、可调控性,能够根据有害气体传感反馈积聚位置进行针对性抽排。可跟随式隧道有害气体抽排系统整体由抽出式风机系统和移动式钢架系统组成。抽出式风机系统包括可调控抽出式风筒、抽出式风机、气体储集箱以及抽排系统;移动式钢架系统包括可移动式钢架、支撑滑轮、防爆电机。该装置整体设计如图2所示。

该装置整体采用拼接滑轨,能够根据不同隧道大小进行高度与宽度调节,以鸡鸣隧道为例,该装置应用到鸡鸣隧道中尺寸为11 m×8 m,通过缩短拼接滑轨能实时调节装置的整体宽高至8 m×5 m,使装置通过隧道内衬砌台车等固定设备。底部滑轮也能使装置根据隧道掘进长度进行实时跟随,抽出式风管采用软质材料,便于灵活调节,并且风管内固定有数字信号活动杆,能够根据监测到的有害气体积聚位置进行针对性抽排。有害气体抽排进入气体储集箱内,储集箱内传感器能够准确测量出气体的浓度,便于管理人员针对现场情况进行施工进程调节,能够有效提高施工安全性,进而提高施工效率。

图2 可跟随式有害气体抽排装置示意图Fig.2 Schematic diagram of portable harmful gas exhaust device

3 计算模型

3.1 基本假设条件

针对鸡鸣隧道内烟尘的运移及排出过程做出以下假设条件[18]:①不考虑隧道内部人员及器械运作产生的热量,壁面粗糙度采用同一固定值;②隧道内的有害气体只考虑CO,并且CO在计算出的理论抛掷距离内均匀分布;③压入式通风条件下的隧道空间内气流视为三维黏性不可压缩气流。

3.2 数学模型

根据隧道内烟尘的运动符合气-固两相流理论,遵循质量守恒定律和牛顿第二方程,鉴于隧道内的气体流动属于紊流,湍流模型采用标准k-ε方程,开启组分传递模型。粉尘的运动则按照离散相模型进行拉格朗日轨迹计算,其中包括了与连续相的耦合。相关方程[19-20]如下。

(1)连续性方程为

(1)

(2)动量守恒方程为

(2)

(3)质量守恒方程为

(3)

式(3)中:μx、μy、μz为x、y、z方向上的速度分量,m/s;ρ为密度,kg/m3;t为时间,s。

3.3 物理模型

以鸡鸣隧道左洞掘进至III级围岩阶段作为研究对象,模型长度选取100 m,压入式风筒出口距掌子面15 m,离地面高度4.8 m,可跟随式隧道有害气体抽排装置距掌子面30 m,抽出式风管根据经验设置在远离压入式风筒的一侧,风筒直径均为2 m,隧道断面面积87 m2,根据工人台车施工作业位置设置了5条测线来监控烟尘的变化,如图3所示。

图3 隧道模型及测线布置图Fig.3 Tunnel model and survey line layout

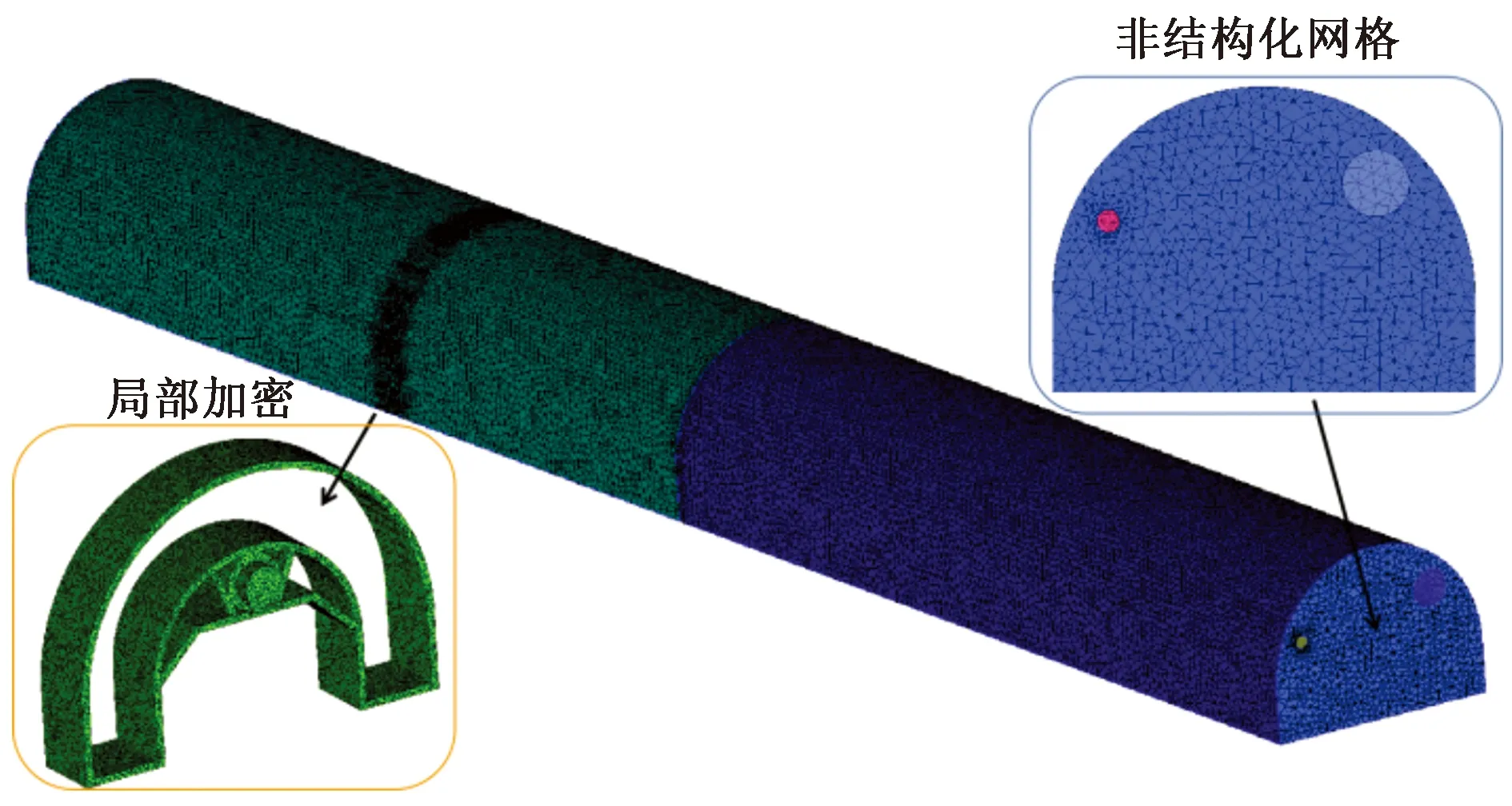

利用Solidworks软件建成隧道三维模型将其导入ANSYS ICEM软件进行网格划分,采用非结构化网格(Tetra/Mixed),并对通风装置进行局部性加密,为提高模拟精度,模型中未考虑台车及风筒固定设施。网格划分如图4所示。

图4 隧道模型网格划分Fig.4 Tunnel model meshing

3.4 边界条件及工况设置

隧道中烟尘浓度值与爆破开挖炸药量成正相关[21],根据隧道实际情况,炮烟抛掷长度及CO初始浓度的计算公式为

(4)

(5)

式中:b为烟尘抛掷长度,m;G为总装药量,kg,根据《鸡鸣隧道钻爆施工方案》取184.6 kg;C0为CO初始浓度,mg/m3;γ为有毒气体容重,N/m3,取值1.165 N/m3;b1为每千克炸药产生的有毒气体体积,m3/kg,取值0.04;A为隧道断面面积,m2,A=87 m2,根据计算得出炮烟抛掷长度为52 m,CO初始浓度为1 901 mg/m3。根据相关资料,每吨炸药将产生54.2 kg粉尘,粉尘的质量流率计算公式为

S=cvA

(6)

式(6)中:S为粉尘的质量流率,kg/s;c为尘源处的粉尘浓度,kg/m3;v为隧道内的风速,m/s;A为隧道断面面积,m2。按式(6)计算得出,粉尘的初始质量流率为2.07 kg/s。

具体边界条件设置如表2和表3所示。

表2 隧道边界条件设置

表3 离散相参数设置

本次模拟共设置了两组工况,其中一组为常规压入式通风条件下,另一组为压入式通风条件组合可跟随式隧道有害气体抽排装置。通过对比两种工况烟尘的运移情况,从而验证可跟随式隧道有害气体抽排装置的效果。

4 数值模拟结果分析

4.1 网格无关性验证

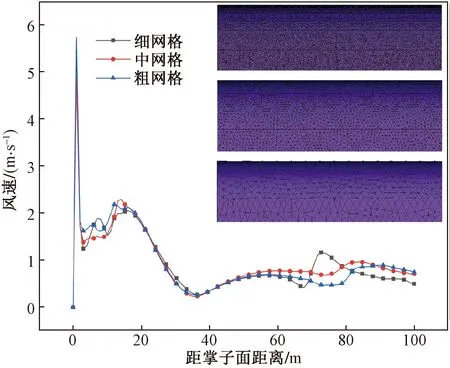

采用CFD进行通风数值模拟时,网格数量直接影响着网格质量,而网格质量直接影响了模拟结果的精度和效率,因而需要选择合适的网格数量并对其进行网格无关性验证。利用网格划分软件ICEM(integrated computational engineering and manufacturing,ICEM)将模型划分为3个不同质量的网格,包括粗网格(773 536个单元)、细网格(1 352 993个单元)、中网格(1 096 930个单元)。选择XY面上(0,0)坐标点从掌子面至隧道出口上的风速作为无关性验证的参数,其验证结果如图5所示。

图5 网格无关性验证Fig.5 The independence verification of grid

从图5可以看出,三种网格质量的风速十分接近,这表明本次模拟的网格无关性得到验证,为了节约计算资源和提高计算效率,本次模拟选取单位网格为四面体的网格数量适中的网格,其网格质量最高为0.99,最低为0.36,网格质量大于0.45占比86.279%。

4.2 压入式通风条件下烟尘运移规律

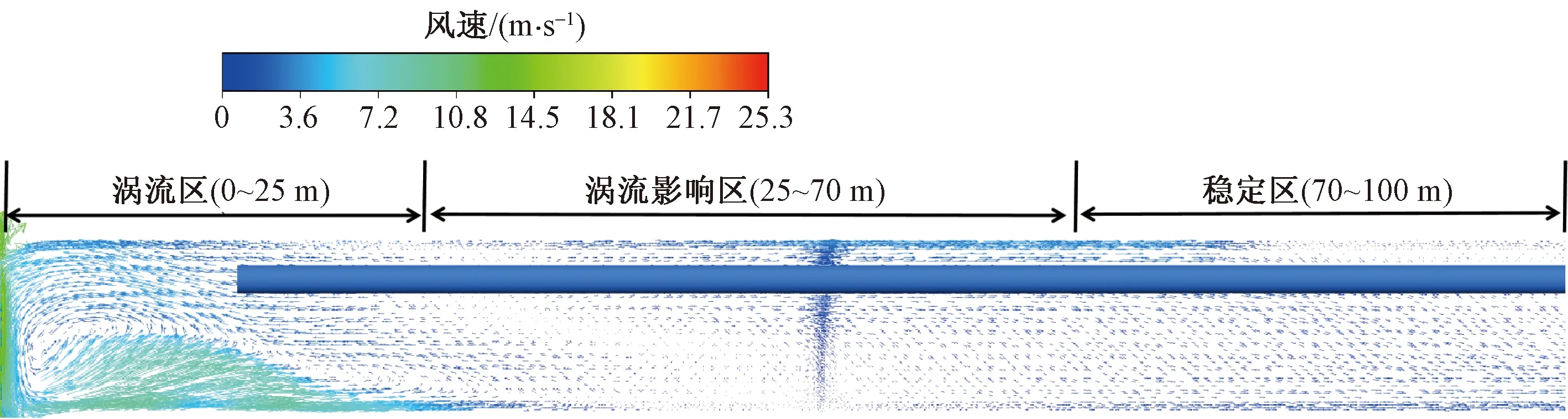

风流从风筒进入隧道后具有很强的贴壁性,受限于掌子面的阻挡在掌子面附近流场内形成回流,从图6可见,在靠近掌子面区域出风口处的风流大小明显大于另一侧回流风流大小。距掌子面距离超过风筒出风口后5 m,远离风筒侧的风速值大于靠近风筒侧的风速值,风速最大值可达7.88 m/s;远离掌子面40 m后风速最大值逐渐往隧道顶部偏移,风速最大值为4.32 m/s;距离掌子面超过60 m后风速最大值处于风筒侧壁,最大值为3.28 m/s。风速最大值的偏移说明隧道内的风流流场是极其紊乱的。

图6 XY面间隔20 m隧道风流流场云图Fig.6 Cloud picture of tunnel airflow field at 20 m intervals on XYsurface

风筒出风口处20 m范围内的风流矢量图如图7所示,从图7可以看出风流自风筒射出后到达掌子面的流速最大可达11.13 m/s,并且距离掌子面越远风速值大小急剧下降,直至趋于稳定。由于隧道壁面的限制以及射流与回流的相互作用,极易在隧道掌子面与出风口之间形成阻碍粉尘和CO的排出的涡流,涡流在隧道中的分布如图8所示。如图8所示,涡流区中心位于掌子面前5 m附近,根据不同位置处风速大小及风流矢量紊乱程度将隧道平面划分为3个区域[22],根据图6和图7所示的速度流场及风流矢量将本隧道内流场划分为涡流区(掌子面前25 m内)、涡流影响区(掌子面前25~70 m)、稳定区(掌子面前70~100 m)。

图7 出风口处风流矢量图Fig.7 Flow vector diagram at the outlet

图8 Y=0平面风流矢量图Fig.8 Plane air flow vector graph of Y=0

粉尘在隧道内部的运移主要是受风流影响,为了便于分析,本文研究选取了距离掌子面5 m的XY面上的5个测点,测点坐标如图9所示,各个测点在距掌子面5 m的XY面上的坐标分别为:测点1(-5,0)、测点2(-3,4)、测点3(0,5)、测点4(3,4)、测点5(5,0)。

图9 压入式通风下测点布置图Fig.9 Layout of measuring points under pressure ventilation

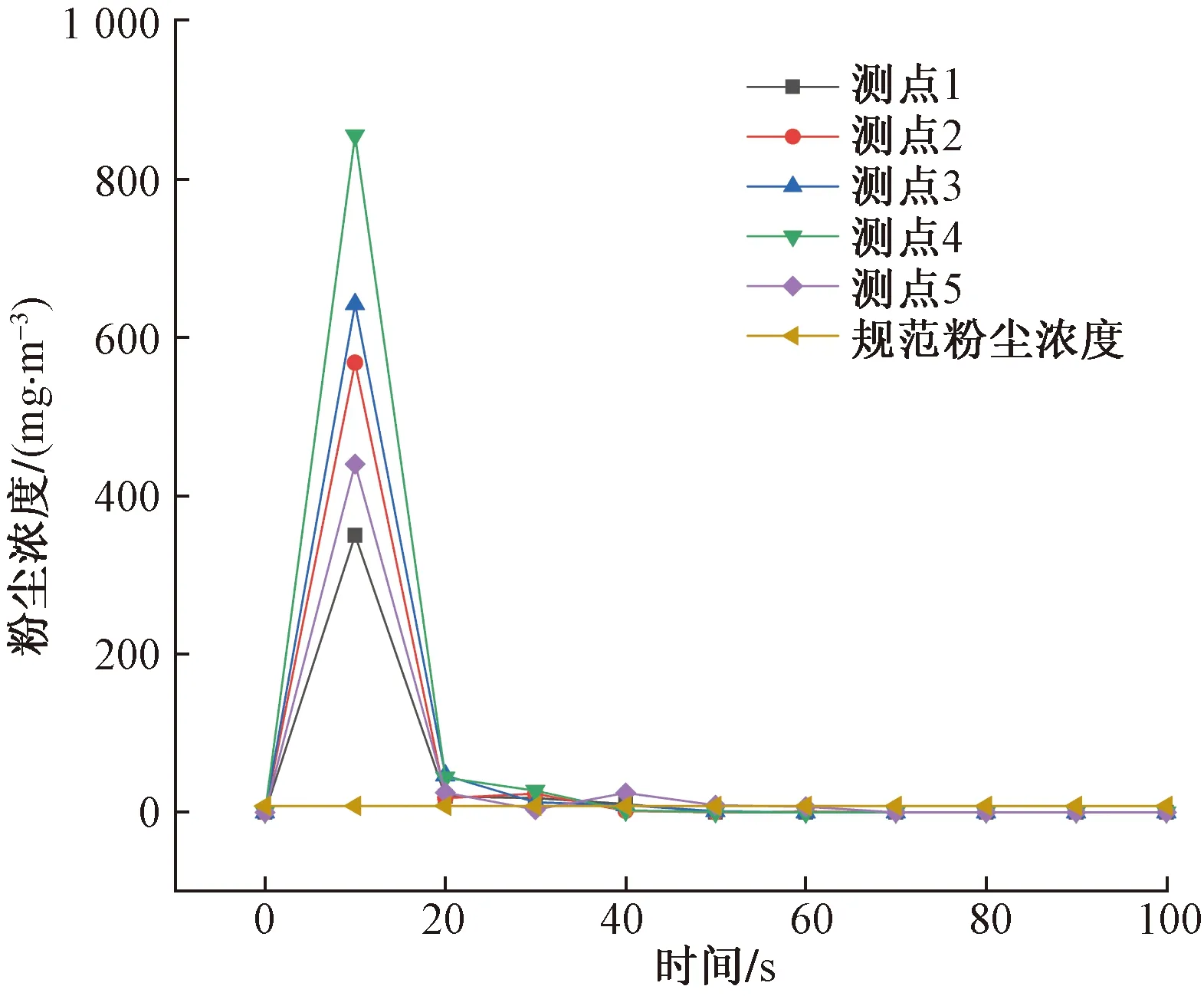

《公路隧道施工技术规范》(JTG/T 3660—2020)要求工作场所空气中总粉尘浓度低于8 mg/m3,各测点处粉尘浓度变化如图10所示。从图10可以看出,爆破后0~20 s粉尘浓度达到最高。随着通风持续进行,风流携带粉尘流出隧道洞口,通风60 s后掌子面前的粉尘逐步被稀释至0。

图10 各测点处粉尘浓度变化图Fig.10 Change of dust concentration at each measuring point

测点4由于涡流的卷吸作用以及粉尘碰撞壁面反弹,粉尘颗粒在通风10 s时刻运动回靠近风筒侧,同时在通风过程中粉尘浓度达到最高值855 mg/m3;测点1则因为处于远离风筒出风口处的贴近隧道壁面位置,其粉尘浓度峰值低于各测点,粉尘浓度峰值为350 mg/m3;各测点上粉尘浓度在通风50 s后就低于规范要求粉尘浓度。

由于测点4处粉尘峰值浓度最高,选取测点4研究其沿隧道长度的粉尘浓度变化,如图11所示。从图11中可见测点4上粉尘在隧道空间中的空间运移情况,通风10 s时粉尘主要聚集在掌子面附近,粉尘浓度在距离掌子面18 m时达到峰值2 160 mg/m3。粉尘的排出主要受到隧道空间内回流的作用,在通风120 s后粉尘基本排出隧道空间。

图11 测点4粉尘浓度变化图Fig.11 Change of dust concentration on survey line 4

图12为隧道Y=0平面上CO浓度随时间的变化情况,从图12中可以看出,爆破后炮烟抛掷区范围内完全充满CO,之后跟随风流逐步排出隧道;在通风初期CO整体在平面上分布较为规律,呈中间浓度高两端浓度低的梯度状。通风60 s后,掌子面40 m范围内的CO浓度分布开始紊乱,高浓度的CO主要聚集在洞口附近。在通风120 s左右,掌子面50 m范围内的CO浓度已趋近于0,洞口处仍有高浓度CO聚集,大约通风600 s后隧道空间内的CO已全部排出。选取测线1通风5 min内的CO浓度变化进行分析,如图13所示。

图12 Y=0平面CO浓度云图Fig.12 Cloud image of CO concentration in Y=0 plane

图13 测点1 CO浓度变化图Fig.13 Change diagram of CO concentration on survey line 1

由图13可知,测点1上CO浓度在爆破后瞬间达到峰值浓度1 901 mg/m3,通风10 s后掌子面30 m内的CO浓度逐渐被稀释排出,通风300 s后CO浓度降低至规范允许浓度30 mg/m3以下。从通风10 s时可以看出,此时CO的浓度呈左高右低的台阶状分布,中间的CO浓度高于两侧浓度,最高CO峰值浓度达1 900 mg/m3。通风60 s时整个隧道空间内的CO分布比较均匀,平均CO浓度为696 mg/m3。通风150 s后,掌子面40 m内的CO浓度已降低至安全浓度,但洞口附近的CO浓度仍大于200 mg/m3。通风超过5 min后整条测线上的CO浓度均达到安全浓度范围。

4.3 加入有害气体抽排装置烟尘运移规律

可跟随式有害气体抽排装置加入隧道后与原有压入式通风条件形成混合通风条件,其流场内风流迹线及风流矢量图如图14所示。

图14 掌子面附近风流迹线图及矢量图Fig.14 Wind flow diagram and vector diagram near the palm surface

由图14(a)可以看出,风筒出风口到掌子面范围内风流极其紊乱,风流从出风口射出撞击到掌子面,随后部分风流随抽排装置抽排进入抽排管内。从图14(b)可以看出,压入式风筒出风口处产生的射流风速值最大可达25 m/s,射流碰撞到掌子面产生的回流速度已急剧减小,随后部分风流被抽出式风筒吸入抽排管内。

图15 Y=0平面隧道风流矢量图Fig.15 Y=0 plane tunnel airflow vector diagram

选取Y=0平面查看其上风流矢量图如图15所示,从Y=0平面风流矢量图可以看出,加入可跟随式有害气体抽排装置后,隧道空间内涡流数量明显增多,y=0平面上的3个涡流中心分别位于掌子面前6、17、32 m处,涡流数量的增多一定程度上会增加隧道空间内流场的紊乱程度。在沿隧道长度方向上,回流经过装置后的风流紊乱程度大幅降低,同图8相比加入装置后的回流平均速度更小。

选取压入式通风条件下同样位置处的5个测点分析其粉尘浓度的变化规律,测点位置如图16所示,各测点处粉尘浓度变化如图17所示。从图17可以看出,可跟随式有害气体抽排装置的加入使得掌子面附近的流场更加紊乱,粉尘浓度的变化起伏程度大,粉尘的排出至安全浓度以下的所需的时间有一定程度的增加。但由于装置的抽排作用,粉尘浓度最高的测点1上通风10 s时的峰值浓度为235 mg/m3,仅为压入式通风条件下粉尘峰值浓度的27.48%,同时测点5处通风10 s时可达到的峰值浓度最低,这是因为回流的挟带作用加上装置的抽排加速了粉尘的排出过程,说明该装置能够迅速降低掌子面附近的粉尘浓度,并且通风110 s左右就能使粉尘浓度降低至规范允许的安全浓度范围以下。

图16 加入装置后测点布置图Fig.16 Layout of measuring point after adding device

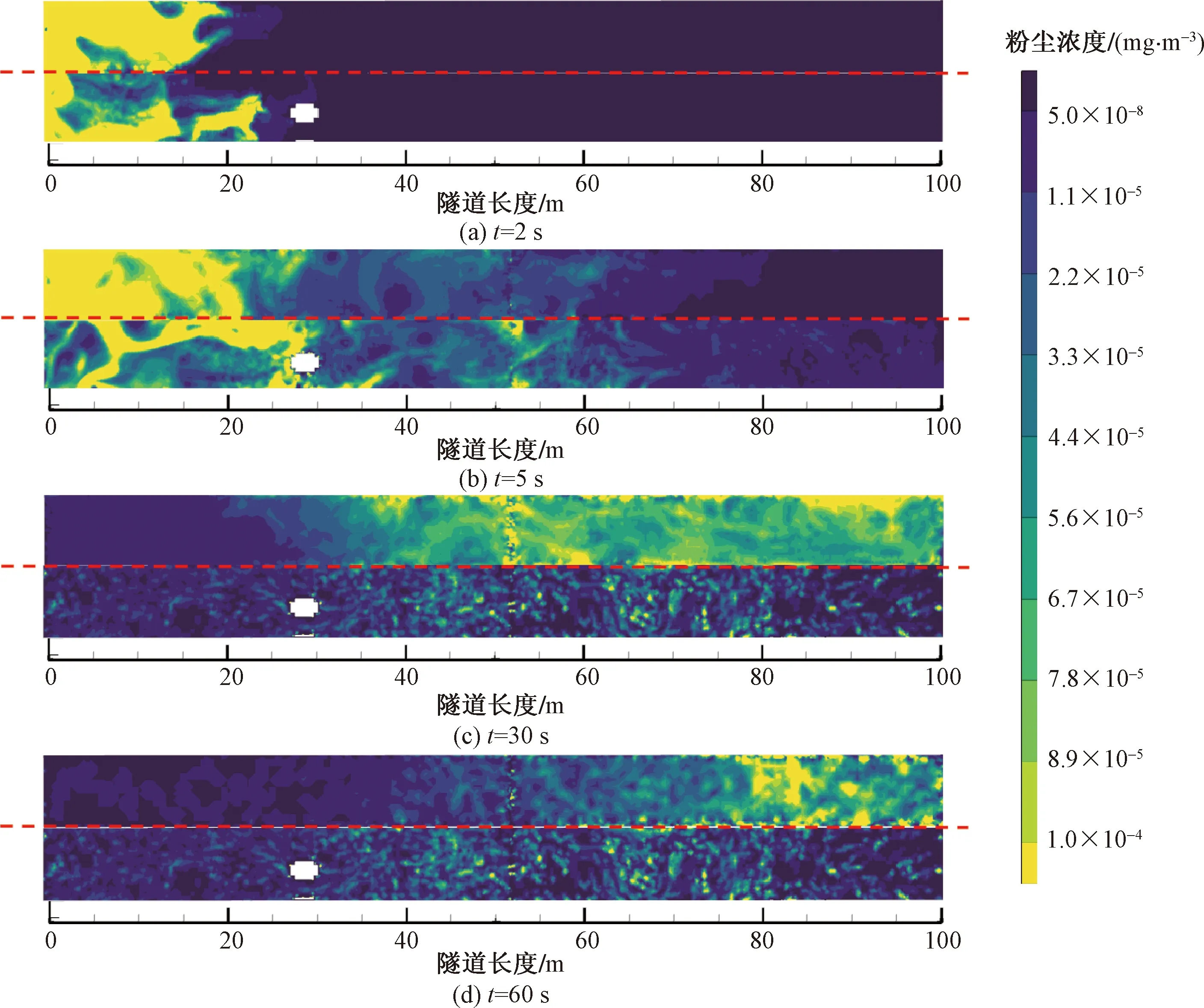

选取分别加入可跟随式有害气体抽排装置前后,在X=0平面上的粉尘浓度沿隧道长度的变化情况进行分析,粉尘浓度变化情况如图18所示。对比通风时间t=2 s和t=5 s可以看出,加入可跟随式有害气体抽排装置后同一时间上粉尘在隧道中的扩散速度更快,且粉尘浓度下降速度更快。比较通风时间t=30 s和t=60 s可以看出,同一时间点上加入装置后粉尘沿隧道分布比较分散,没有出现压入式通风条件下的粉尘大面积聚集现象,并且由于装置的抽排作用,大量粉尘不会全程扩散到隧道空间环境,而是经由可跟随式抽排装置的抽排管抽排出隧道环境,一定程度上缓解了短时间内工人吸入大量粉尘的问题,从而降低了工人患尘肺病的概率。

图17 各测点处粉尘浓度变化图Fig.17 Change of dust concentration at each measuring point

图19为加入装置后隧道Y=0平面CO的浓度变化图,从图19可以看出,加入装置后CO浓度同图15相比变化趋势一致,都是随着通风时间的增加CO浓度逐渐降低。但是同图15比较,加入可跟随式有害气体抽排装置后,相同时间点上CO浓度值更低。特别是对比通风10、60、120 s等时间点,加入抽排装置后的CO浓度同压入式通风相比更低,达到安全浓度所需的时间也就越短,这说明了可跟随式有害气体抽排装置能够加速排出隧道环境中的CO等有害气体。

分别对比两种通风条件下测点1和测点4在不同通风时刻的CO浓度变化,结果如图20所示。从图20可以看出,同一空间相同时间点下距离掌子面60 m范围内,隧道内加入可跟随式有害气体抽排装置后的CO浓度明显低于压入式方式。

从图20可以看出,通风刚进行时,在炮烟抛掷区范围内初始CO浓度比较高,装置的抽排作用比较明显,两条测线上的CO浓度有170~450 mg/m3的降幅。通风60 s后,两测线上CO浓度差值起伏降低,风流作用下掌子面附近的CO浓度略低于隧道洞口处CO浓度,两测线上20 m附近处由于涡流影响CO浓度发生抖降;抽排装置的加入对CO浓度有明显的降低作用,同一位置处加入抽排装置前后CO浓度最高降幅可达71.43%。测线4距掌子面15 m处于压入式风筒出口附近,因而粉尘浓度会出现靠近风筒出风口造成浓度骤降,随着离出风口距离的增加,各截面上的风流速度趋于平均,引起粉尘浓度回升;通风120 s时,在掌子面60 m范围内由于加入装置后横断面上的风流流向改变,CO易积聚于隧道底部;但超过掌子面60 m以后风流不受装置抽排影响,风流逐渐平稳,CO主要积聚于隧道顶部。故加入抽排装置后在掌子面60 m范围内,测点1上CO浓度低于未加入抽排装置时,测点4上CO浓度高于未加入抽排装置时;通风600 s后,两测线上加入装置前后CO浓度均处于安全浓度范围内。

图18 X=0平面粉尘浓度变化图Fig.18 Change of dust concentration in X=0 plane

图19 Y=0平面CO浓度云图Fig.19 Cloud image of CO concentration in Y=0 plane

图20 两工况下两测线不同时刻CO浓度变化图Fig.20 Change of CO concentration in line 1 and 4 at different times under two working conditions

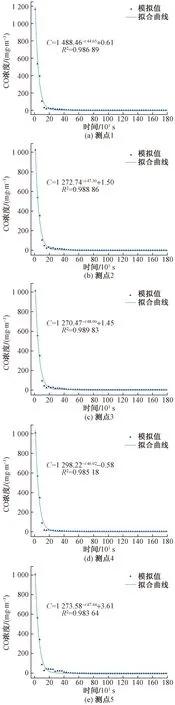

对各测点处加入装置后的CO浓度变化进行拟合如图21所示,各测点处CO浓度伴随通风进行浓度逐渐下降,下降趋势满足:

(7)

式(7)中:C为CO浓度,mg/m3;t为通风时间,s。

CO浓度C随时间t变化趋势整体呈单指数函数变化,从图21可以看出,在通风时间200 s内CO浓度下降幅度最大,超过200 s后降幅明显变缓。通风110~130 s,各测点处的CO浓度已降低至安全浓度范围内,这相较于压入式通风条件下掌子面范围内达到安全浓度的时间更短。

5 结论

借助鸡鸣隧道工程,利用数值模拟软件Fluent建立隧道三维模型开展可跟随式隧道有害气体抽排装置除尘、降尘有效性研究,得出如下结论。

(1)粉尘及CO的排出主要是受风筒喷射出的射流碰撞掌子面形成的回流控制,隧道通风过程中形成的涡流会阻碍粉尘及CO的排出过程,根据涡流影响区域将隧道划分为涡流区(掌子面前25 m内)、涡流影响区(掌子面前25~70 m)、稳定区(掌子面前70~100 m)。

(2)可跟随式隧道有害气体抽排装置会使隧道掌子面附近流场更加紊乱,隧道空间内形成多个涡流,加大了粉尘在掌子面附近扩散的紊乱程度,不会出现粉尘在隧道中大量聚集在空间中某一处的现象。

图21 各测点处CO浓度变化拟合曲线图Fig.21 Fitting curve of CO concentration change at each measuring point

(3)可跟随式隧道有害气体抽排装置能够加速粉尘及CO的排出,特别是通风60 s左右降低粉尘及CO浓度效果最明显,并且加入装置后CO在掌子面30 m范围内集中于靠近隧道底部扩散。

(4)加入可跟随式隧道有害气体抽排装置,在掌子面附近CO浓度变化趋势呈现单指数函数变化,通风200 s时间内,CO浓度下降幅度最大,随通风时间增加CO浓度下降逐渐减缓,通风110~130 sCO浓度已降低至安全浓度范围内。

利用数值模拟软件对可跟随式有害气体抽排装置的应用进行模拟分析,由于篇幅有限,本次可跟随式有害气体抽排装置可行性研究只考虑了一种工况,并未对该装置风筒不同倾斜角度及不同风筒直径等影响因素展开详细研究,后续会对该装置的优化及应用场景展开进一步的研究。