某锅炉连接管弯管开裂原因分析

2023-03-19别尔兰贾纳依汗王晓磊王永兵

别尔兰·贾纳依汗,王晓磊,王永兵

(新疆维吾尔自治区特种设备检验研究院,新疆 乌鲁木齐 830011)

1 引言

高温过热器出口集箱至集汽集箱的连接管,作为电站锅炉蒸汽的主要连接管,处于锅炉最后一级受热面后,其服役温度及压力较高。由于其在锅炉中的重要作用,是锅炉定期内部检验的重点检测部位,需通过无损检测及金相检测对其对接接头及弯管处进行抽查。

一般情况下,锅炉主要连接管的失效形式主要有应力失效(短时过热、高温蠕变)、水侧腐蚀、疲劳及质量控制失误等[1],而应力失效中,高温蠕变因管子胀粗量小,壁厚减薄不明显,张口小,管道外包保温等因素不易及时发现,一旦出现裂纹将迅速发展,对锅炉的安全运行及人身安全造成威胁。

目前电站锅炉相关失效研究主要针对“四大管道”,锅炉主要连接管的失效研究相对较少。某厂额定蒸发量为160t/h,9.8MPa高压锅炉,在服役92842h后,停炉进行锅炉定期内部检验。检验过程中发现其高温过热器出口集箱至集汽集箱右侧第一根连接管对接接头母材、热影响区及弯管珠光体组织均发生5级球化,随即对该部件增加抽查比例,在右向左第二根连接管与集汽集箱连接侧的第一个弯管处发现宏观裂纹,材料为12Cr1MoVG钢,规格为Φ(133×10)mm,服役温度540 ℃。

为找出该裂纹开裂的原因,对其进行了系统的失效分析,并提出相关建议。

2 理化检验及结果

2.1 宏观形貌

裂纹在连接管集汽集箱侧第一弯管外弧顶点处,开裂位置,如图1所示。裂纹宏观形貌,如图2所示。

图1 连接管开裂位置Fig.1 Crack Location of the Connecting Pipe

图2 裂纹形貌Fig.2 Crack Morphology

表面裂纹由弯管弧顶开裂,沿弯管向两侧扩展,裂纹长度70 mm左右。切开裂纹处管段,由横截面可见裂纹沿厚度方向扩展情况,裂纹从管道外表面起裂垂直向内表面扩展。裂纹处壁厚略微减薄,裂纹深度达7.5mm,占壁厚83%,裂纹几乎贯穿管道,裂纹两侧及裂纹内部存在大量氧化物,说明开裂时间较长。

2.2 化学成分

使用直读光谱仪对裂纹两侧钢管进行化学成分分析结果,如表1 所示。可见,其化学成分均符合国家标准GB/T 5310−2017《高压锅炉用无缝钢管》对12Cr1MoVG的要求。

表1 裂纹管化学成分(质量分数,%)Tab.1 Chemical Composition of Cracked Tube(mass fraction,%)

2.3 力学性能

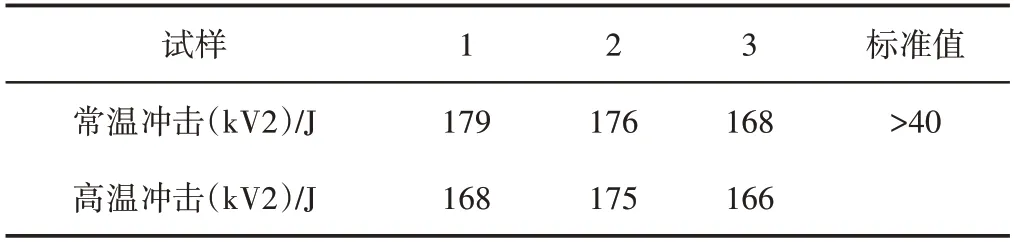

在失效管壁弯段中部截取纵向冲击试样和拉伸试验[2]。依据GB/T 229−2020分别对弯管进行常温冲击和高温冲击试验,冲击试样长度为55mm,横截面为(10×5)mm,因工件尺寸限制,采用厚度为5mm的小尺寸试样,高温冲击试验温度为540℃,冲击试验结果,如表2所示。

表2 管材冲击性能Tab.2 Impact Properties of Pipes

冲击吸收功满足标准要求,断口宏观特征为韧性断裂。拉伸试样标距段直径为3mm,长度为15mm,依据GB/T 228−2010 用电液伺服万能试验机进行室温拉伸试验。由表3可以看出抗拉强度、屈服强度均满足标准要求,但是断后伸长率远低于标准要求值,材料塑性明显降低,长时间高温环境服役的弯管性能劣化较为明显。

表3 管材拉伸性能Tab.3 Tensile Properties of Pipes

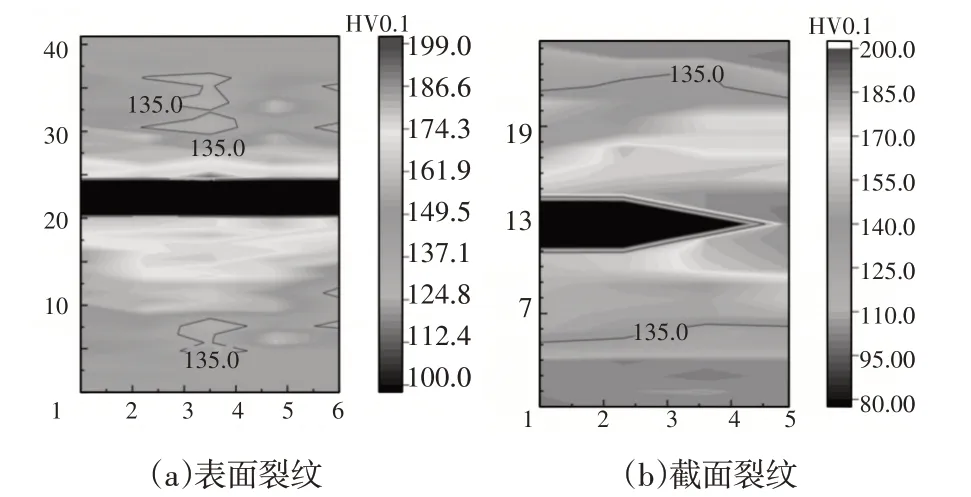

采用维氏显微硬度计,分别对表面裂纹区域及裂纹区域剖面进行硬度试验。载荷为100g,保载时间为10s,测试间隔距离为100μm。测试点按照表面裂纹两侧等间距各22行,沿裂纹方向6列的矩阵分布。硬度分布三维等高线图,如图3(a)所示。表面裂纹附近应力集中,硬度值较高达194 HV0.1,远离裂纹硬度值降低,平行裂纹方向交替出现低于135 HV0.1的硬度带。截面裂纹的测试点按照裂纹两侧等间距各12行,沿裂纹方向5列的矩阵分布。硬度分布三维等高线图,如图3(b)所示。近裂纹处应力集中硬度值较高,裂纹尖端硬度值最大为190 HV0.1,逐渐远离裂纹硬度值快速减低至135 HV0.1以下,且最终降至105 HV0.1左右,弯管整体硬度降低。

图3 裂纹附近硬度分布Fig.3 Hardness Distribution Near Crack

2.4 显微组织

分别取表面裂纹试样和横截面裂纹金相试样。经打磨、抛光,用体积分数4%的硝酸酒精溶液腐蚀。微观组织,如图4、图5所示。连接管弯管12Cr1MoVG 钢组织为铁素体+碳化物,珠光体已经5级球化,珠光体层片状完全消失,组织劣化严重[3]。表面裂纹显微组织母材铁素体晶粒尺寸受蠕变作用长大。有较多与主裂纹平行的纵向裂纹[4],蠕变特征明显,蠕变裂纹沿晶界扩展[5]。

图4 裂纹附近光学显微组织Fig.4 Optical Microstructure Near Crack

SEM显微组织可见晶界析出碳化物,并呈链状分布,碳化物处形成大量蠕变孔洞。在图5(a)的A处跨蠕变孔洞和碳化物进行微区成分线扫描分析结果,如图6(a)所示。晶界碳化物以C、Cr、Mo元素偏聚形成的析出物[6]。成为裂纹萌发的起点。截面裂纹沿厚度向管道内表面扩展,具有明显沿晶开裂特征,并依托晶界处碳化物形成大量蠕变微孔。截面裂纹深处的碳化物主要由C、Cr、Mo元素偏聚形成的析出物组成,如图6(b)所示。

图5 裂纹附近SEM显微组织Fig.5 SEM Microstructure Near Crack

图6 微区成分线扫描Fig.6 Composition Line Scanning of Micro Area

2.5 断口形貌

将失效件沿裂纹掰开观察断口形貌。宏观断口呈粗糙颗粒状,表面发黑无金属光泽,断口无剪切唇和塑性变形,如图7(a)所示。通过扫描电镜观察断口微观形貌,如图7(b)所示。由于断口受管内介质的高温作用,断口表面严重氧化,被氧化膜覆盖[7],无法清晰观察断口微观形貌。

图7 断口形貌Fig.7 Fracture Morphology

3 开裂原因分析

高温过热器出口集箱至集汽集箱连接管,作为电站锅炉蒸汽主要连接管,处于锅炉最后一级受热面后,故其服役温度及压力较高。该弯管的制造工艺为冷弯后无需热处理,弯管外弧存在一定塑性变形,并且因冷弯后产生的椭圆度及壁厚减薄会产生附加应力,最大环向拉应力一般位于椭圆短轴与外弧外壁的交点处。

综合上述理化分析可知:连接管弯管化学成分符合标准要求;高温和常温冲击韧性达标;抗拉和屈服强度符合标准要求,但断后伸长率显著低于标准值,表明材料的延展性和塑性较差。硬度结果表明裂纹附近1mm范围受应力集中影响,硬度值升高但符合标准要求。弯管整体硬度均低于合格指标。组织分析珠光体5级球化,劣化严重,弯管外表面铁素体明显长大,表面有较多平行纵向沿晶开裂的蠕变裂纹。高倍组织可见晶界处的碳化物形成较多蠕变微孔,碳化物以C、Cr、Mo元素偏聚形成的析出物组成。断口颗粒粗糙,无明显塑性变形,断口表面覆盖氧化膜。

综上可知,该连接管长期在高温环境服役,珠光体5级球化。连接管发生高温蠕变,合金元素向晶界碳化物偏聚,弯管整体硬度降低。连接管弯管外弧拉应力集中,晶界滑动受碳化物阻碍,形成蠕变空洞,材料塑性下降,空洞沿晶界长大相互连接,形成蠕变裂纹[9],直至宏观开裂。

4 结论

(1)锅炉高温过热器出口集箱至集汽集箱连接管弯管处开裂失效为长期过热条件下使用出现的高温蠕变开裂。珠光体5级球化,硬度和塑性降低,受应力作用,蠕变空洞相互连接形成宏观裂纹。

(2)该部件弯管处裂纹长度及深度均较大,建议加强运行及检修期间到金属监督、加强使用中的温度控制。防止出现长时间过热,及早发现类似缺陷,最大程度降低锅炉爆管风险、人身安全及财产损失。