近单一FCC相AlCoCrFeNi高熵合金的常温摩擦学行为及典型磨损机制

2023-03-13王奕迪李晓倩陈端杰梁爱民

王奕迪 ,李晓倩 ,陈端杰 ,梁爱民*

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000;2.中国科学院大学 材料与光电研究中心,北京 100049;3.重庆长安工业(集团)有限责任公司,重庆 401120)

高熵合金是由五种或五种以上等原子比或近等原子比的金属元素共同组成,每种元素的原子占比约为5%~35%,其性能由各主元素共同决定[1-3].通常高熵合金所用金属主元的原子尺寸相差不大、电负性相当,因此这些金属元素熔合形成的高熵合金往往具有简单的固溶体结构,如简单面心立方、简单体心立方或密排六方结构等,并非硬而脆的金属间化合物[4-6].由于高熵效应、缓慢扩散效应、晶格畸变效应和“鸡尾酒”效应,高熵合金不仅具有高强度和高硬度,而且表现出良好的延展性、防腐蚀性、抗磨性、耐高温和抗辐照等优异性能[7-11],在航空航天、武器装备和核能工程等领域具有广阔应用前景.

目前有关高熵合金的研究非常广泛,高熵合金的材料体系也在不断扩充.其中AlCoCrFeNi高熵合金体系制备成本低廉、性能表现良好和应用潜力较大,因此人们对该体系高熵合金的制备工艺、微观结构、相变过程和力学性能等开展了一系列研究[12-15],但目前有关AlCoCrFeNi体系高熵合金的摩擦学性能和行为方面的研究相对不足而有待深入探索.面心立方(FCC)相是高熵合金物相组成中一种常见的固溶体相[16-17],对于该物相摩擦磨损行为的研究则尤显不足.此外,抛丸强化是一种常见的合金表面改性技术,通过将细小弹丸以极高速度抛射、冲击在合金表面,使其发生严重塑性变形,从而在其微观组织中引入较大残余压应力,形成表面强化层[18-20].抛丸强化可引起合金表面晶粒细化、晶格畸变增大及残余应力弥散分布,导致形变时微裂纹扩展被极大延缓,因而能提高合金材料的表面硬度和疲劳强度等力学性能[21-24].然而目前关于抛丸强化处理高熵合金的研究工作尚未见报道.基于此,本文中对近单一FCC相AlCoCrFeNi高熵合金在不同摩擦速率和法向载荷条件下的摩擦学性能和经过抛丸处理后该高熵合金的摩擦磨损性能进行了较详细的考察,阐明了该体系高熵合金在常温下的几种典型磨损机制,评估了抛丸处理对该高熵合金造成的实际影响,以期为单一FCC相AlCoCrFeNi体系高熵合金和含有FCC相的复合结构高熵合金在磨损防护领域的合理运用及深入理解它们的服役行为提供理论参考和依据.

1 试验部分

本研究中采用真空电弧熔炼技术制备的近单一面心立方相AlCoCrFeNi铸态高熵合金,其中Al、Co、Cr、Fe和Ni五种金属的原子比为1:2:2:2:2,制备所用五种金属粉末的纯度均大于99.99%.通过机械加工将该铸态合金制成直径为24 mm、高为8 mm的圆柱块状试样,在摩擦试验前依次选用800目、1 500目的砂纸将该合金试样表面进行打磨,然后运用Al2O3抛光液作进一步抛光处理,以获取平均表面粗糙度Ra约为0.01 μm的光洁表面.运用抛丸器(3024型,青岛黄河铸造机械厂)对AlCoCrFeNi高熵合金进行抛丸处理,抛丸时间为30 min.抛丸处理前,该合金样品的平均表面粗糙度Ra经打磨抛光控制在约0.01 μm.经抛丸处理后,合金试样表面变得十分粗糙,摩擦试验前采用2 000目细砂纸对其表面略做打磨处理以改善局域光洁度.

采用显微硬度仪(MH-5-VM,上海恒以科技公司,中国)对AlCoCrFeNi合金试样及抛丸试样的表面维氏硬度进行测试,压入载荷200 g,保压时间5 s.利用微动摩擦磨损试验机(SRV-Ⅳ型,Optimol油脂公司,德国)对该合金试样在不同摩擦速率条件下(干摩擦)的摩擦磨损性能进行考察,选用的摩擦试验频率分别为6、10、20、30和40 Hz,环境温度为25 ℃,法向载荷10 N,往复行程为2 mm,摩擦时间2 min,摩擦对偶为直径10 mm的Si3N4球;同样采用该摩擦磨损试验机对合金试样在不同法向载荷条件下(干摩擦)的摩擦磨损性能进行考察,摩擦试验选用的法向载荷分别为10、20、50、100和200 N,环境温度为25 ℃,摩擦频率为15 Hz,往复行程为2 mm,摩擦时间2 min,摩擦对偶同样为直径10 mm 的Si3N4球;对抛丸强化处理后的AlCoCrFeNi合金试样经不同摩擦时间的摩擦磨损性能依然采用该摩擦磨损试验机进行考察,试验选用的摩擦时长分别为0.5、1、2、5和10 min,环境温度为25 ℃,摩擦频率为15 Hz,法向载荷为10 N,往复行程2 mm,摩擦对偶仍为直径10 mm 的Si3N4球.上述所有条件下的摩擦磨损试验均重复3次,平均摩擦系数和磨损量取3次测量的平均值.

运用微束X射线衍射仪(XRD,D8-Discover,Bruker,德国)的粉晶模式对AlCoCrFeNi合金试样及抛丸试样在各项摩擦测试后的未磨损区域和磨痕区域进行物相分析.XRD分析选用的微束准直管孔径为1 mm,X射线源采用波长为0.154 18 nm的CuKα射线,管电流为40 mA,管电压为40 kV,扫描速率为0.02 (°/step),扫描角度(2θ)范围为20°~100°.利用场发射扫描电子显微镜(FE-SEM,Quanta 650 FEG,FEI,美国)观察AlCoCrFeNi合金试样及抛丸试样在摩擦试验后未磨损区域和磨痕区域的微观形貌.采用拉曼光谱仪(LabRAM HR Evolution,HORIBA JobinYvon S.A.S.,法国)对AlCoCrFeNi合金试样及抛丸试样在摩擦试验后磨痕区域可能形成的氧化物结构进行分析.使用非接触式三维表面轮廓仪(MicroXAM-800,KLATencor,美国)测量AlCoCrFeNi合金试样及抛丸试样的表面粗糙度,并测量各试样在摩擦试验后的磨损量(或磨痕深度)和观察磨痕的三维形貌.

2 结果与讨论

2.1 摩擦速率的影响

2.1.1 摩擦系数

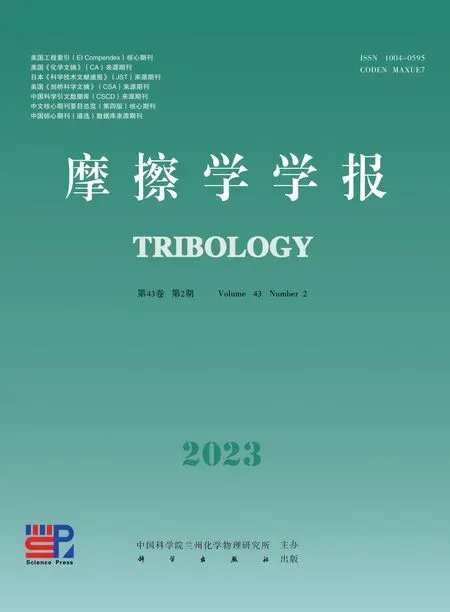

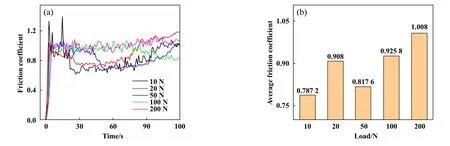

本研究中所采用的AlCoCrFeNi高熵合金主要由面心立方相(FCC)和极少量的体心立方相(BCC)固溶体组成,可视作近单一的FCC相固溶体高熵合金.该高熵合金的物相结构特征在先前的研究中已作详细表征[25].经打磨抛光的AlCoCrFeNi高熵合金摩擦试验样品的平均表面粗糙度Ra约为0.01 μm,样品的维氏硬度值约为222 HV.不同摩擦频率下该AlCoCrFeNi高熵合金的摩擦系数-时间曲线如图1(a)所示,由图1(a)可知,随着摩擦频率增大该合金在磨合磨损阶段的摩擦系数增大,波动幅度增大,磨合时间略有延长,这是由于在高频摩擦的初始阶段摩擦副需作范围和程度更大的界面状态和结构调整,以适应摩擦条件的大幅变化.频率为40 Hz时,由于磨合阶段摩擦系数过高,且持续时间超过30 s,试验机按设定程序自动停止(为避免仪器受损自动保护运行),摩擦试验仅进行了30 s.较低频率(6~10 Hz)下摩擦试验进行26 s左右进入相对稳定磨损阶段;而较高频率(20~30 Hz)下摩擦试验进行30 s左右进入相对稳定磨损阶段.稳态磨损阶段各摩擦频率下该合金的摩擦系数起先较为稳定,随后发生不同程度的波动;较低频率(6~10 Hz)下合金的摩擦系数呈增大趋势,且波动较剧烈,而在较高频率(20~30 Hz)下摩擦系数的变化则相对平稳.高频摩擦时摩擦界面(材料结构和温度分布等)能相对较快地达到更稳定的状态,因而摩擦系数也能较快地进入更平稳的变化阶段.随着摩擦频率增大(10 Hz除外),该合金相对稳定磨损阶段的平均摩擦系数总体呈增大变化趋势.该合金在不同频率下摩擦系数的变化与稍后讨论的磨损机制存在密切相关性.

2.1.2 磨痕的3D形貌和磨损量

Fig.1 The friction coefficient of AlCoCrFeNi high entropy alloy sample: (a) friction coefficient time curve;(b) average friction coefficient图1 AlCoCrFeNi高熵合金试样的摩擦系数:(a)摩擦系数-时间曲线,(b)平均摩擦系数

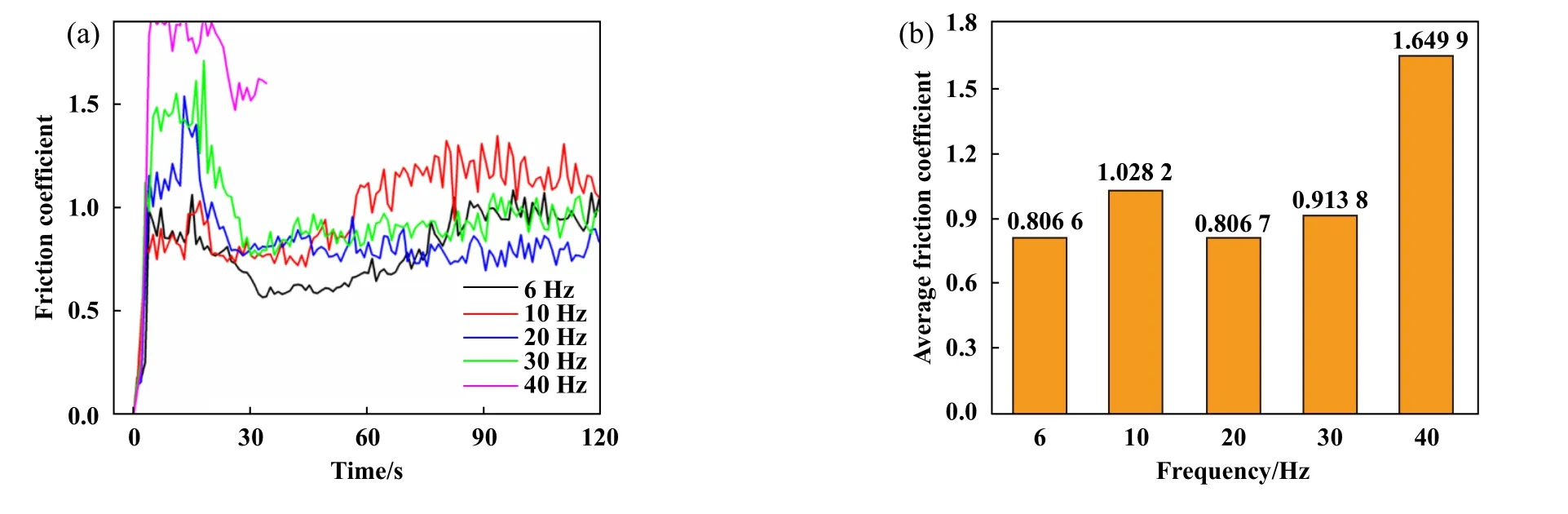

Fig.2 3D morphologies of wear tracks of AlCoCrFeNi high-entropy alloy samples under different friction frequencies: (a) 6 Hz;(b) 10 Hz;(c) 20 Hz;(d) 30 Hz;(e) 40 Hz图2 不同摩擦频率下AlCoCrFeNi高熵合金试样的磨痕三维形貌:(a) 6 Hz;(b) 10 Hz;(c) 20 Hz;(d) 30 Hz;(e) 40 Hz

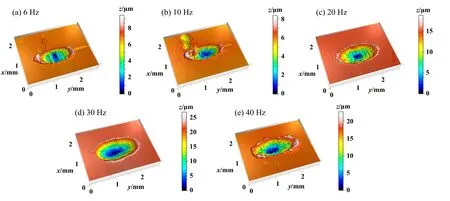

AlCoCrFeNi高熵合金试样磨痕的宽度和深度随着摩擦频率升高均大致呈增大变化趋势,磨痕中部区域因摩擦速率和压强相对最大,呈现出较深的凹坑,磨屑则较均匀地堆积在磨痕周围,在较高频率下更为 明显(图2).从不同摩擦频率下该合金试样的磨损量变化曲线可知(图3),合金试样的磨损量随摩擦频率升高(6~30 Hz)总体呈增大趋势;摩擦频率为30 Hz时磨损量达到最大(1.173×106μm3),约为频率20 Hz时磨损量的2.3倍;而在摩擦频率升至40 Hz时,尽管摩擦过程中断(仅进行35 s),合金试样的磨损量依然较大,超过频率为20 Hz时的磨损量.在其他试验条件相同时,不同摩擦频率(或滑动速度)下材料磨损的变化是由磨损机制的转变引起的.

2.1.3 磨痕的XRD和Raman分析

Fig.3 Wear volume of AlCoCrFeNi high-entropy alloy samples under different friction frequencies图3 不同摩擦频率下AlCoCrFeNi高熵合金试样的磨损量

Fig.4 The characteristics of wear marks of AlCoCrFeNi high entropy alloy samples after friction test: (a) XRD pattern;(b) Raman spectroscopy图4 摩擦试验后AlCoCrFeNi高熵合金试样磨痕的表征:(a) XRD图谱;(b)拉曼光谱

微束XRD分析表明:该合金摩擦界面晶粒的择优取向随着摩擦频率增大呈现明显的规律性变化.由合金表面的微束XRD图谱[图4(a)]可知,该合金是由大量的FCC相和极少量的BCC相组成,且FCC相(111)晶面的衍射峰强度相对最高.该合金摩擦界面原子排布的变化按摩擦频率大致可分为两个阶段,在低频(6~10 Hz)摩擦条件下,磨痕中FCC相(200)晶面衍射峰的相对强度有所增大,这表明在该摩擦条件下,合金摩擦界面的原子更倾向于沿着(100)晶面排列;而在更高摩擦频率(20~40 Hz)下,磨痕中FCC相(111)晶面的衍射峰强度更高,此时摩擦界面的原子主要沿(111)晶面排列.通常在稳定磨损阶段摩擦界面最终采取原子排布有利于降低特定条件下的摩擦和磨损[26-27].对FCC相而言,表面原子沿(111)晶面的择优取向更利于抗磨减摩,这是由于该物相沿(111)晶面更容易发生滑移[28],如此处在较高频率(20~40 Hz)下进行摩擦试验后获得的磨痕微束XRD图谱[图4(a)]所示.但是不同摩擦条件下磨痕处的择优取向不能用来衡量摩擦系数和磨损量的相对高低,众所周知,摩擦和磨损过程是极为复杂的,摩擦系数和磨损不仅受磨痕内晶粒择优取向的影响,且还受因摩擦条件变化所引起的磨损机制类型和程度转变的影响.

在摩擦过程中,由于摩擦热导致合金滑动界面温度升高,使摩擦界面发生一定程度的氧化,除摩擦频率为30 Hz以外磨痕中均检测到氧化物的拉曼散射峰[图4(b)],该氧化产物可视为主要晶体结构为Al2O3和Cr2O3的复杂氧化物.频率为6~20 Hz的摩擦条件下,磨痕中氧化物含量相对较高,而当频率升至30 Hz时,磨痕中未能检测到氧化物,这可能是由于该频率下合金试样的总体磨损很大,生成的氧化物可随同磨屑一块去除.摩擦频率增大到40 Hz时,由于摩擦过程中断,总的摩擦时间很短,磨痕中尚残存少量氧化物.

Fig.5 SEM micrographs of wear tracks of AlCoCrFeNi high-entropy alloy samples after friction tests under different frequencies: (a) 6 Hz;(b) 10 Hz;(c) 20 Hz;(d) 30 Hz;(e) 40 Hz图5 经不同摩擦频率的摩擦试验后AlCoCrFeNi高熵合金试样磨痕的SEM照片:(a) 6 Hz;(b) 10 Hz;(c) 20 Hz;(d) 30 Hz;(e) 40 Hz

2.1.4 磨痕的微观形貌

AlCoCrFeNi高熵合金磨痕微观形貌的SEM照片如图5所示,不同摩擦频率下该合金的主导磨损机制存在显著差异.摩擦频率为6 Hz时,磨痕中存在着大量细小平行的犁沟,同时分布较多未剥落的开裂片层及剥落坑,结合图4(b) Raman光谱分析结果可知,此时该合金的主导磨损机制为氧化磨损和分层磨损(伴有一定程度的磨粒磨损),主要表现为摩擦氧化和片层的剥落;由图5(b)可知,当摩擦频率增大到10 Hz时,似乎更大范围和程度的分层磨损(实质为一种疲劳磨损)成为主要磨损机制,此时摩擦系数总体较高;频率为20 Hz时,因较高的摩擦频率产生较多的摩擦热促使该合金的摩擦界面发生明显的挤压塑性变形,磨痕中也出现了片层状的剥落坑[图5(c)],因此该频率下合金的磨损机制主要为塑性变形和分层磨损;摩擦频率增加到30 Hz时,挤压塑变加剧,有分层剥落现象[图5(d)],塑性变形和分层磨损仍为主要磨损机制;频率继续升高到40 Hz时,在摩擦初期即出现范围更广的塑性变形和一定程度的黏着[图5(e)],因而此时摩擦系数最高,磨损也较大.

2.2 法向载荷的影响

2.2.1 摩擦系数

由图6(a)可知,除法向载荷较小(10 N)以外,在磨合磨损阶段,该合金的摩擦系数大致比较稳定,波动幅度较小;但在相对稳定磨损阶段,当载荷为10~50 N时,摩擦系数波动明显且均有增大趋势,而在更高载荷(100~200 N)下,摩擦系数较为稳定.当载荷为10~20 N时摩擦试验进行30 s左右进入相对稳定磨损阶段;而当载荷为50 N时摩擦试验进行55 s左右进入相对稳定磨损阶段;荷载继续增加时(100~200 N),摩擦试验进行7 s左右即进入相对稳定磨损阶段.由图6(b)可知,该合金在相对稳定磨损阶段的平均摩擦系数随着载荷不断增加(除20 N外)大体呈现逐步增大的趋势.与50 N相比,在更小的载荷20 N下该合金的摩擦系数在摩擦试验后期总体数值较高,波动也较大,反映出摩擦过程的不平稳特征,摩擦界面结构可能发生较急剧的调整和变化.法向载荷为200 N时该合金试样相对稳定磨损阶段的平均摩擦系数达到最大(1.008),约为载荷为10 N时的1.3倍.法向载荷(或接触压强)与摩擦频率(或滑动速度)二者中任一因素的改变都会引起输入摩擦副单位滑动界面的摩擦功发生相似的变化,因此这二者对材料摩擦系数和磨损量的影响在一定范围内可体现出较为类似的特征(参考2.1及文献[29]).

Fig.6 Friction coefficient of AlCoCrFeNi high entropy alloy samples under different normal loads: (a) friction coefficient-time curve;(b) average friction coefficient 图6 不同法向载荷下AlCoCrFeNi高熵合金试样的摩擦系数:(a) 摩擦系数-时间曲线;(b)平均摩擦系数

2.2.2 磨痕的3D形貌和磨损量

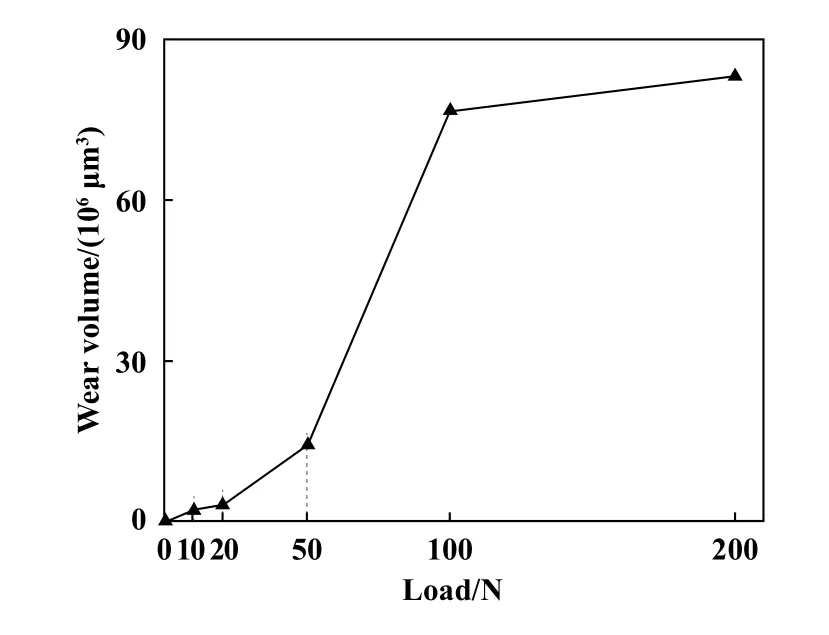

AlCoCrFeNi合金试样的磨痕轮廓随着法向载荷增加而明显增大,同时磨痕深度也不断加深,磨屑主要分布在沿摩擦方向的磨痕两端(图7).由不同载荷下该合金试样的磨损量变化曲线(图8)可知,随载荷增加该合金的磨损量逐渐增大,这主要是因载荷变大时该合金与Si3N4球相对摩擦的磨损机制发生很大变化所致,这将在稍后结合相关磨痕SEM的照片作分析.

2.2.3 磨痕的XRD和Raman分析

Fig.7 3D morphologies of wear tracks of AlCoCrFeNi high-entropy alloy samples under different normal loads:(a) 10 N;(b) 20 N;(c) 50 N;(d) 100 N;(e) 200 N图7 不同法向载荷下AlCoCrFeNi高熵合金试样的磨痕三维形貌:(a) 10 N;(b) 20 N;(c) 50 N;(d) 100 N;(e) 200 N

Fig.8 Wear volume of AlCoCrFeNi high-entropy alloy samples under different normal loads图8 不同法向载荷下AlCoCrFeNi高熵合金试样的磨损量

由图9(a)可知,随着法向载荷不断增大,该合金摩擦界面的原子逐渐趋向于沿FCC相的(111)晶面排列;在较高载荷(100~200 N)下,该合金试样摩擦界面的晶粒更加细化,磨痕区域的衍射峰明显变宽,同时摩擦界面晶粒的择优取向也更显著,表现为除(111)晶面的衍射峰外,其他衍射峰的强度都很微弱.在较大法向载荷和摩擦力的共同作用下,该合金试样表层呈现出明显的晶粒细化和择优取向.较高载荷下摩擦时出现的晶粒细化有可能与摩擦所导致的位错积累[30]、裂纹扩展和穿晶断裂等有关.对于FCC相为主要组成物相的AlCoCrFeNi高熵合金而言,表面具有(111)晶面的择优取向有助于材料摩擦学性能的改善[28],因此各载荷下(尤其在高载荷下)摩擦界面均表现出较显著的这种织构特征.

Fig.9 The characteristics of wear marks of AlCoCrFeNi high entropy alloy samples after friction tests under different normal loads: (a) XRD pattern;(b) Raman spectroscopy图9 不同法向载荷下的摩擦试验后AlCoCrFeNi高熵合金试样磨痕的表征:(a) XRD图谱;(b)拉曼光谱

由图9(b)可知,该合金试样磨痕区域的拉曼光谱显示在低载(10~50 N)条件下该合金摩擦界面因摩擦热生成的氧化物相对较多,其结晶构造大致与Al2O3和Cr2O3类似,而在较高载荷(100~200 N)下该复杂氧化物的相对含量并不高,未能被拉曼光谱仪检测到.本试验中在较大法向载荷下,合金试样的磨痕与摩擦对偶球Si3N4的贴合面积更大且更紧密,此时试样的摩擦界面与大气接触面积相对较小,因此尽管摩擦热的作用更加明显,但其摩擦界面并未发生较大程度的氧化,以致不能有效抑制金属的黏着磨损.此外,荷载增大还可能引起表面已形成的氧化层被压碎,导致金属与摩擦对偶的直接接触,这也是造成该合金试样在高载条件下磨损量过大的原因之一.

2.2.4 磨痕的微观形貌

图10所示为不同法向载荷下的摩擦试验后AlCoCrFeNi高熵合金试样磨痕的SEM照片,由图10可知,AlCoCrFeNi高熵合金的磨损机制随着法向载荷增大发生了规律性转变.法向载荷为10~20 N时,磨痕表面有较多的氧化物薄层覆盖[图10(a~b)],主要的磨损机制为氧化磨损,此时合金的磨损量较低;载荷为50 N时,磨痕中存在大量的片状剥落和凹坑,显示出较为典型的疲劳磨损形貌[图10(c)];而载荷为100 N时,磨痕中出现了大片的黏着和塑性变形区域,磨损机制主要为黏着磨损[图10(d)];200 N法向载荷下合金材料发生了更严重的黏着磨损,磨痕中出现大量因黏着撕裂形成的韧窝[图10(e)].由该高熵合金试样的磨损量-法向荷载变化曲线(图8)可知,按曲线斜率变化可将其磨损行为大体分为3个不同的阶段,与其主导磨损机制随法向荷载增大所呈现的由氧化磨损到疲劳磨损再到黏着磨损的三阶段变化规律是一致的.

Fig.10 SEM images of wear tracks of AlCoCrFeNi high-entropy alloy samples after friction tests under different normal loads: (a) 10 N;(b) 20 N;(c) 50 N;(d) 100 N;(e) 200 N 图10 不同法向载荷下的摩擦试验后AlCoCrFeNi高熵合金试样磨痕的SEM照片:(a) 10 N;(b) 20 N;(c) 50 N;(d) 100 N;(e) 200 N

2.3 抛丸处理的影响

2.3.1 表面微观形貌

经抛丸处理后,AlCoCrFeNi高熵合金表面呈现成片的严重塑性变形区域,表面粗糙度急剧增大(Ra由原来的0.01 μm增加至3.40 μm) (图11).由于抛丸处理的强化作用,该合金表面的显微硬度也得到大幅提高,维氏硬度值由原先的222 HV提高至403 HV.

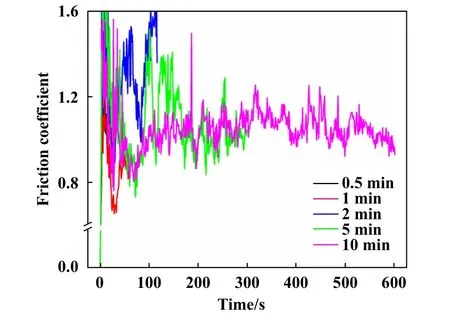

2.3.2 摩擦系数和磨痕的3D形貌及磨痕深度

AlCoCrFeNi高熵合金抛丸试样的摩擦系数-时间曲线如图12所示,由于AlCoCrFeNi高熵合金抛丸试样的表面粗糙度较大,因此在磨合磨损阶段,该试样的摩擦系数波动十分剧烈.随着摩擦过程进行至第100 s左右,进入相对稳定磨损阶段,摩擦系数变得相对平稳,平均摩擦系数约为1.06.图13所示为AlCoCrFeNi合金抛丸试样的三维形貌图,由图13可知,抛丸处理后该合金的表面较为粗糙,分布着较多的凹坑.由AlCoCrFeNi高熵合金抛丸试样的磨痕深度-摩擦时间曲线(图14)可知,随着摩擦试验时间延长,磨痕的宽度和深度总体均呈增大趋势,但在摩擦试验进行至1~5 min时,试样的磨损几乎无增大,表现出近于零磨损的行为.从三维形貌照片中并未发现在磨痕周围有较多的磨屑堆积.由于抛丸试样的表面粗糙度较大,而抛丸强化的表面影响层又相对较浅,为了准确地分析抛丸试样抗磨损性能的变化,对不同摩擦时间后的磨痕深度进行测量.由图14所示的抛丸试样的磨痕深度-时间曲线可知,将其磨损行为大致划分为3个阶段:第一阶段为磨合磨损阶段(0~1 min),在该阶段AlCoCrFeNi合金抛丸试样的磨痕深度急剧增大(在历经1 min摩擦试验后磨痕深度达到22.54 μm),其磨损体积也急速增加;随着摩擦进入相对稳定磨损阶段(1~5 min),磨痕深度略微增大,此时试样的磨损速度总体很小;进入第三个阶段(可能在5 min之后),由磨痕深度变化曲线的总体走势来看,磨痕深度必然会出现1个增长速度加快的过程,试样将表现出不同的磨损行为和机制.从该磨痕深度的变化曲线可知高熵合金试样经抛丸处理强化获得的硬质表面层(其厚度约为25 μm)能显著降低该合金材料的磨损.

Fig.11 SEM micrographs of the surface morphology of AlCoCrFeNi high entropy alloy:(a) the original polished sample;(b) shot blasting samples图11 AlCoCrFeNi高熵合金表面微观形貌的SEM照片:(a)原始抛光试样;(b)抛丸处理试样

Fig.12 Friction coefficient-time curve of AlCoCrFeNi high-entropy alloy shot-blasting sample图12 AlCoCrFeNi高熵合金抛丸试样的摩擦系数-时间曲线

Fig.13 3D morphologies of wear tracks of AlCoCrFeNi high-entropy alloy shot-blasting sample under different friction durations: (a) 0.5 min;(b) 1 min;(c) 2 min;(d) 5 min;(e) 10 min图13 AlCoCrFeNi高熵合金抛丸试样经不同时间摩擦后的磨痕三维形貌:(a) 0.5 min;(b) 1 min;(c) 2 min;(d) 5 min;(e) 10 min

Fig.14 Wear track depth-sliding time curve of AlCoCrFeNi high-entropy alloy shot-blasting sample图14 AlCoCrFeNi高熵合金抛丸试样的磨痕深度-摩擦时间曲线

2.3.3 磨痕的XRD和Raman分析

对比抛丸处理前后AlCoCrFeNi合金表面的微束XRD图谱的衍射峰[图4(a)和15(a)]可知,抛丸处理后该合金试样表面的物相组成并未发生变化,由于抛丸处理促使合金表面晶粒细化,其微束XRD图谱中的衍射峰较抛丸前明显宽化.抛丸处理引起的合金表面晶粒细化,起到细晶强化的作用,故而合金表面显微硬度大幅提高.从抛丸试样磨痕的XRD图谱来看,该试样在摩擦过程中,摩擦界面的物相组成大体保持不变.因抛丸处理(相当于高速冲击摩擦)已导致该高熵合金表面(111)晶面择优取向,再经不同时段的摩擦时,合金摩擦界面在择优取向方面再未发生显著变化[图15(a)].由相关磨痕的拉曼光谱可见,在摩擦试验进行至5 min时磨痕中出现了因摩擦及热作用形成的结晶构造主要为Al2O3和Cr2O3的复杂氧化物[图15(b)].

2.3.4 磨痕的微观形貌

AlCoCrFeNi合金抛丸试样的磨损机制随着摩擦时间延长发生了一定程度的转变.摩擦进行至0.5~5 min的时段内,该抛丸试样磨痕表面均出现塑性变形和薄层剥落(图16),但其磨损量并无明显增加;尤其在1~5 min内,该试样几乎零磨损(图14),由此可见抛丸强化的效果十分显著.在这一阶段该合金抛丸试样的主要磨损机制为塑性变形和分层磨损,两种机制的精巧组合导致该合金抛丸试样表现出理想的零磨损行为,对材料的抗磨损设计具有借鉴价值.结合Raman光谱分析可知在摩擦进行到5 min时,磨痕中检测到氧化物信号,此时该合金的磨损机制包含一定程度的氧化磨损.而当摩擦进行到10 min时的磨痕形貌与之前截然不同(图16),此时试样表面抛丸强化层已磨穿,AlCoCrFeNi铸态合金的本体材料在发生较严重的磨损.这里我们选取5个试验点对该抛丸试样的摩擦磨损性能和行为作了初步考察,其中所涉零磨损行为的详细机理将成为后续深入探讨的课题,综合本研究中摩擦磨损试验的结果以及磨痕Raman光谱、微束XRD衍射和SEM分析所反映出的总体渐变特征我们已大体把握其磨损行为和机制的主要方面.

3 结论

a.随着摩擦频率升高(6~40 Hz),该近单一FCC相AlCoCrFeNi高熵合金在磨合磨损阶段的摩擦系数增大,波动幅度增大;在相对稳定磨损阶段,该合金在较低频率下(6~10 Hz)的摩擦系数随滑动时间延长有增大趋向,且波动较剧烈,而在较高频率下(20~30 Hz)摩擦系数变得相对平稳.随着频率增大该高熵合金的磨损大体呈增加趋势,摩擦界面的原子排列由主要沿(100)晶面逐渐转变为沿(111)晶面,表现出显著的择优取向,其主要磨损机制由氧化磨损和分层磨损逐步过渡到塑性变形和分层磨损.拉曼光谱分析表明该合金在各摩擦频率(除30 Hz外)下形成的磨痕中存在复杂氧化物,其结晶构造与Al2O3和Cr2O3相似.

Fig.15 The characteristics of wear marks of AlCoCrFeNi high entropy alloy shot blasting samples after different time friction: (a) XRD pattern;(b) Raman spectroscopy图15 AlCoCrFeNi高熵合金抛丸试样经不同时间摩擦后的磨痕表征:(a) XRD图谱;(b)拉曼光谱

Fig.16 SEM micrographs of surface and wear tracks of AlCoCrFeNi high-entropy alloy shot-blasting sample under different friction time: (a) 0 min;(b) 0.5 min;(c) 1 min;(d) 2 min;(e) 5 min;(f) 10 min图16 AlCoCrFeNi高熵合金抛丸试样的表面和经不同时间摩擦后的磨痕SEM照片:(a) 0 min;(b) 0.5 min;(c) 1 min;(d) 2 min;(e) 5 min;(f) 10 min

b.随着法向载荷不断增大(10~200 N),该合金在相对稳定磨损阶段的平均摩擦系数呈增大趋势(除20 N外),其磨损量也逐渐增大,摩擦界面的晶粒更加细化,摩擦界面的原子排列更趋向沿(111)晶面,其主要磨损机制由氧化磨损过渡到疲劳磨损,最终转变为黏着磨损.

c.由于细晶强化作用,经抛丸处理后该高熵合金表面显微硬度达403 HV,相比抛丸前提高近1倍.抛丸处理形成的表面强化层有利于降低合金的磨损,其厚度约为25 μm.随着摩擦时间延长,该高熵合金抛丸试样的主导磨损机制由塑性变形和分层磨损逐渐转变为同时出现一定程度的氧化磨损;其中,塑性变形和分层磨损机制的组合能导致该合金抛丸试样发生的零磨损行为.

d.近单一FCC相AlCoCrFeNi高熵合金及其抛丸试样因其特殊的元素组成和原子排布表现出丰富而典型的磨损行为和机制.本研究为该体系高熵合金和含有FCC相的复合结构高熵合金在磨损防护领域的合理运用及深入理解它们的使役行为提供了重要依据.