连续旋转下陀螺敏感轴偏移误差标定与补偿

2023-03-08吴宗霖管冬雪

吴宗霖, 陈 光, 晏 亮, 袁 鹏, 管冬雪

(北京航天时代激光导航技术有限责任公司, 北京 100094)

0 引言

机抖激光陀螺通过抖轮与基座连接, 抖轮驱动陀螺做高频角振动以脱离锁区, 抖轮的轴向刚度应较小以便于角振动, 抖轮的侧向刚度应足够大以防止抖轮侧向形变。 而抖轮的侧向刚度是有限的, 在外力作用下, 抖轮会有微小形变偏移,带动陀螺敏感轴偏移, 形成等效安装误差, 引起陀螺测量误差。 这一测量误差在低动态工况下对导航精度影响不大, 但在大过载、 连续旋转等复杂线角运动工况下会导致惯导系统导航精度大幅降低。

针对抖轮形变偏移带动陀螺敏感轴偏移这一问题, 李鹏等[1-3]设计了新型抖动机构, 提高了抖轮的侧向刚度, 但仅在陀螺层面证实了其结构的优越性, 未在惯性测量单元(Inertial Measurement Unit, IMU)层面测试分析其结构的有效性。 CAI 等[4]把陀螺敏感轴偏移量用9 个参数表示, 并用Kalman 滤波器对参数进行估计, 但未对9 个参数的来源和机理进行分析。 KIM 等[5]理论推导了敏感轴偏移导致的陀螺漂移, 但没有实验验证其理论。 王林等[6]推导了机抖陀螺敏感轴偏移误差模型, 将IMU 陀螺敏感轴偏移量用9 个待辨识参数表示, 并从系统级的角度标定和补偿此误差, 但其标定需要做多个方向的振动试验, 操作较为费时。

本文通过理论分析结合有限元仿真结果建立了陀螺敏感轴偏移误差模型, 在传统19 位置标定方法的基础上, 提出了一种新的位置编排方案,标定出6 个敏感轴偏移误差, 标定时间大约1.5h,且操作简单。 试验表明, 补偿掉敏感轴偏移误差后, 惯导系统动态精度有很大提升。

1 系统模型

1.1 机抖激光陀螺敏感轴偏移误差模型

机抖激光陀螺腔体通过抖轮连接在IMU 基座上, 抖轮可视为一个扭转弹簧, 因此将激光陀螺建模为“质量-弹簧-阻尼” 系统。 以x陀螺为例,建立以x陀螺中心为原点的载体坐标系gx,gxx轴指向陀螺抖动轴自由状态的方向,gxy轴、gxz轴垂直于gxx轴指向x陀螺腔体的阳极、 阴极方向。x陀螺抖动轴向gxy轴、gxz轴的偏移角度为θxy、θxz, 抖动轴偏移示意图如图1 所示。

根据欧拉原理,x陀螺的运动方程为[7]

其中,

式(1) ~式(3) 中,Igx、Iox为x陀螺的惯性矩、偏心惯性矩;Cgx、Kgx为x陀螺的阻尼系数、 角刚度;Mgx、Mdx为x陀螺的偏心力矩和抖动力矩;δx为x陀螺的偏心距离矢量;mx为x陀螺的质量;f为作用在x陀螺上的比力加速度;θx为x陀螺抖动轴相对于安装基座的形变角且θx满足小角假设,θx抖动轴方向的分量θxx本质上是x陀螺抖动角,表示的是陀螺脱离锁区的角运动,θxy、θxz为x陀螺抖动轴的侧向形变角;为x陀螺相对于惯性系的角速度。

为了便于工程应用, 对式(1)进行简化: 抖轮抖动角运动不会引起陀螺敏感轴偏移, 因此忽略Mdx、的影响; 根据Li 等[8]的分析, 偏心惯性矩和二阶非线性项的影响可以忽略, 则式(1)第二项可以不予考虑; 抖轮弯曲频率近似为700Hz, 惯组连续旋转条件下, 外界输入角运动的频率远远小于抖轮弯曲频率, 因此有。 基于以上定量分析, 式(1)可简化为

考虑到系统阻尼比和频率比远远小于1, 则x陀螺抖动轴侧向形变角θxy、θxz的稳态响应近似为

角刚度Kgxy、Kgxz在其弹性限度内是一个固定值, 令, 则式(5)可表示为

式(6)中,Txyx为x陀螺抖动轴在x轴方向加速度作用下向y轴偏移的形变系数, 单位为(″) /g;Txyy为x陀螺抖动轴在y轴方向加速度作用下向y轴偏移的形变系数;Txzx、Txzz表示的含义与Txyx、Txyy类似。

陀螺抖动轴与敏感轴之间存在一个固定小角,陀螺抖动轴偏移会带动敏感轴偏移。 为了便于分析, 认为抖动轴偏移角等于敏感轴偏移角, 式(6)即为x陀螺敏感轴偏移误差模型。

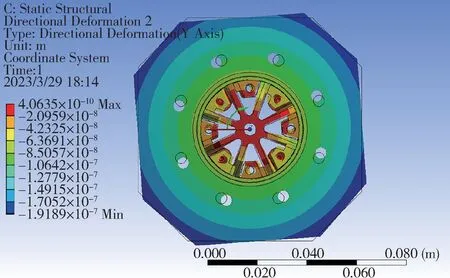

为了验证所建模型的准确性, 对不同型号机抖陀螺动态特性进行有限元分析, 分析结果如图2所示。

图2 机抖陀螺侧向重力作用下位移图Fig.2 Displacement diagram of the mechanical dithered RLG under lateral gravity

图2 为三种抖轮机构的陀螺在重力作用下的法向位移图。 由图2(a)、 图2(b)可知, 50 型陀螺和90-1 型陀螺在侧向重力作用下, 陀螺敏感轴会有一个沿重力方向的偏移, 偏移量大约为1″, 这与式(6)的分析是一致的。 但图2(c)中的90-2 型陀螺在侧向重力作用下, 陀螺敏感轴除了有沿重力方向的偏移外, 还有一个横向偏移, 这一横向偏移量是由其抖轮结构特性引起的。 其横向偏移量与重力方向偏移量近似相等, 所以其横向偏移量导致的x陀螺敏感轴偏移角为

本文研究对象是90-2 型陀螺, 所以考虑陀螺横向偏移的x陀螺敏感轴偏移误差模型为

对90-2 型陀螺轴向力作用下的动态特性进行仿真分析, 结果如图3 所示。

图3 90-2 型陀螺轴向力作用下位移图Fig.3 Displacement diagram of 90-2-RLG under axial force

由图3 可知, 90-2 型陀螺在轴向力作用下其敏感轴不会发生偏移, 说明其质心分布情况对敏感轴偏移的影响可以忽略。 因此, 式(8)中的fxTxyx、fxTxzx可以忽略, 90-2 型x陀螺敏感轴偏移误差模型为

同理可得,y陀螺、z陀螺敏感轴偏移误差模型为

式(10)中,Tijj(i≠j,i=x,y,z;j=x,y,z)为6 个敏感轴偏移误差参数。

1.2 陀螺误差模型

动态情况下, 敏感轴偏移误差引起的陀螺测量误差模型为[6]

1.3 导航误差模型

考虑敏感轴偏移误差的导航姿态、 速度误差为[9]

式(13)中,φ=[φEφNφU]T为惯导东北天失准角误差,δKg= diag(δKgx,δKgy,δKgz) 为陀螺标度因数误差,δEg为陀螺安装误差,B=[BxByBz]T为陀螺零偏,V=[VEVNVU]T为惯导东北天速度,δKa=diag(δKax,δKay,δKaz) 为加速度计标度因数误差,δEa为加速度计安装误差,D= [DxDyDz]T为加速度计零偏[10]。其中,

传统的安装误差辨识量[11]包含安装关系误差和敏感轴偏移形成的等效安装误差, 式(13)将安装关系误差δEg与敏感轴偏移误差M分离开来。 本文根据式(13)建立Kalman 状态方程, 估计出6 个陀螺敏感轴偏移误差的同时, 把24 个传统器件误差修正得更加准确。

1.4 Kalman 滤波模型

本文使用传统Kalman 滤波方法对误差参数进行估计, 根据式(13) 建立的Kalman 状态方程如下[12]

量测方程采用“速度+位置” 的匹配方法

式(17)、 式(18)中的系统变量如下(共39 维)

式(19)中,δλ、δL、δh为惯导的经度误差、 纬度误差、 高度误差,δKaxp、δKayp、δKazp为加速度计正向标度因数误差,δKaxn、δKayn、δKazn为加速度计负向标度因数误差。

2 标定方案设计与可行性分析

2.1 标定方案设计

标定方案如下:

1)使用19 位置标定方案[13], 用33 阶Kalman滤波器估计出仪表安装误差、 标度因数误差和零偏误差共24 个误差参数;

2)使用“6 个动作序列” 标定方案, 用39 阶Kalman 滤波器估计出6 个陀螺敏感轴偏移误差并且修正24 个仪表误差。

第2 步中的Kalman 滤波将第1 步中Kalman 滤波的24 个误差估计值作为其24 个误差状态量初值, 6 个敏感轴偏移状态量初值设为0。

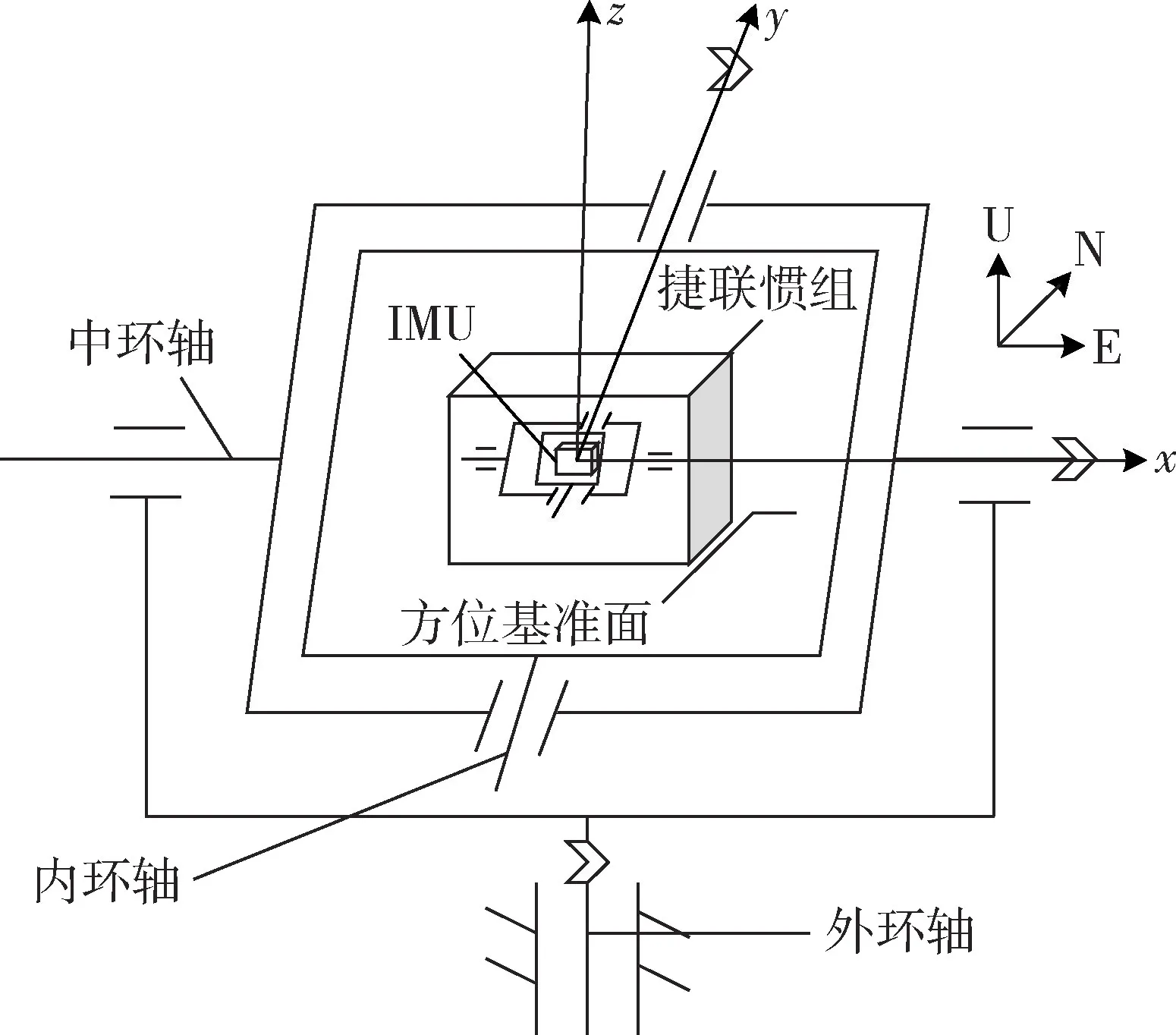

第2 步中的“6 个动作序列” 位置编排如图4所示。 图4 中, E、 N、 U 代表东、 北、 天方向,x、y、z代表IMU 的x轴、y轴、z轴指向。 如图5所示, 将带双轴旋转机构的惯组装在转台上, IMU初始位置为东北天, IMU 绕惯组内、 外框转动α、β角度后到某一固定位置, 而后操作转台使IMU 绕北向以ω角速度连续旋转多个整数周, 转动完成后静置一段时间。 IMU “转到某一位置-绕北向转动多个整数周-静置” 是一个动作序列, 连续做图4 所示6 个IMU “转到不同位置” 的动作序列即可辨识出6 个敏感轴偏移误差参数。 IMU 绕天向(重力方向)连续转动会旋转调制掉敏感轴偏移误差形成的等效安装误差, 所以采用IMU 绕北向连续转动的方式激励敏感轴偏移误差。

图4 位置编排方案Fig.4 Schematic diagram of position rotation scheme

图5 捷联惯组在转台上的安装示意图Fig.5 Installation diagram of SIMU on the turntable

2.2 参数可辨识性分析

标定方案第1 步标定出的24 个误差参数是非常接近真实值的, 将其作为第2 步误差标定的初值, 则第2 步的导航误差主要由敏感轴偏移误差引起。 通过对仪表24 个误差进行温度补偿, 第2 步惯组IMU 连续旋转时陀螺标度因数误差对导航的影响可以忽略, 则第2 步的“一个动作序列” 激励出的敏感轴偏移误差如下:

IMU 初始位置为东北天(记为b0), IMU 绕惯组内框转动α、 外框转动β(记为b1), 而后IMU 绕北向转动θ(记为b), 则IMU 转动过程中的姿态矩阵为

IMU 绕北向转动角速度ω≫ωie, 转动时间tr<300s, 所以转动过程中ωie对导航的影响可以忽略,陀螺敏感到的理想角速度为

带入式(12)得陀螺测量误差为

陀螺测量误差在n系的投影为

式(23)中,fn=[0 0g]T。

转动过程中忽略ωie对导航的影响, 陀螺测量误差导致的姿态误差为[13]

式(24)两边对时间积分, 得转动前后的姿态误差为

式(25) 中,θ0=2kπ(k=1, 2, 3, …) 为IMU绕北向转动总角度。 可以看出, 转动前后姿态角误差与IMU 转动总角度成正比, 比值大小是敏感轴偏移误差的线性组合, 说明连续旋转条件下,敏感轴偏移误差会导致姿态角误差随转动角度线性增大。 因此, 此连续转动方式可以激励出敏感轴偏移误差, 进而用Kalman 滤波辨识出此误差。图4 中的6 个序列位置编排方案可以降低6 个参数之间的耦合度, 提高参数的可辨识度。

2.3 参数辨识的必要性分析

陀螺误差参数对陀螺测量结果和惯导导航结果有显著影响时, 才有必要对其进行辨识与补偿。 下面以惯导绕北向连续转动为例, 分析敏感轴偏移误差对导航结果的影响。 惯组双框架导航时处于锁紧状态, 对应式(25) 中α=0°、β=0°,由图2 的有限元分析结果可知Tijj(i≠j,i=x,y,z;j=x,y,z)≈1(″) /g, 代入式(25)得惯导在1g作用下绕北向连续转动10 周产生的姿态角误差为

对于高精度激光捷联惯导而言, 这一误差是非常大的, 且随着惯组过载的增大和转动角度的增大, 敏感轴偏移误差导致的姿态误差会更大。除此之外, 在更为复杂的线角运动工况下, 此误差对导航结果的影响也是很显著的。 因此, 必须对其进行辨识与补偿。

2.4 仿真试验验证

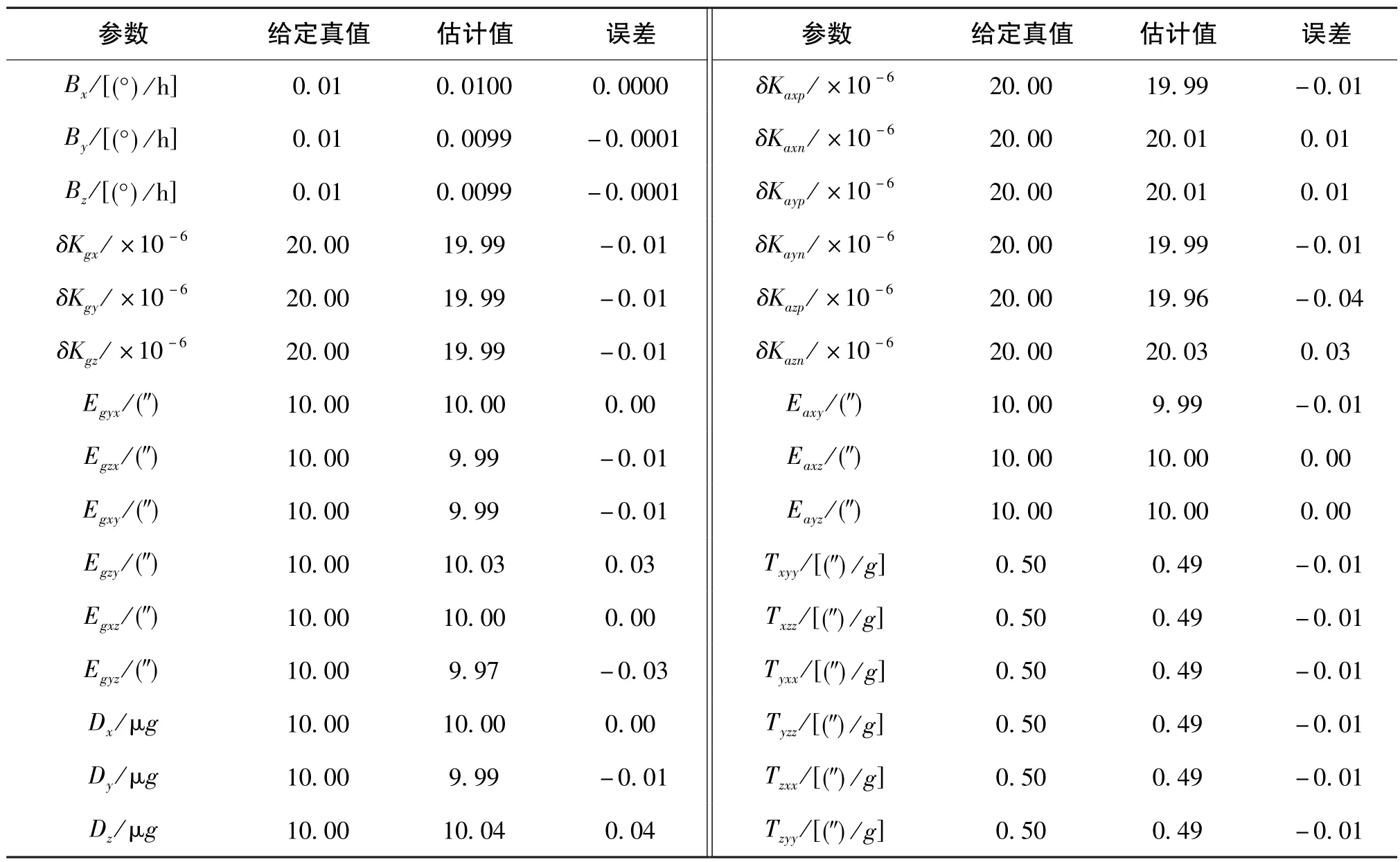

为了验证标定方案的可行性, 编写C 语言程序进行仿真试验, 24 个仪表误差和6 个敏感轴偏移误差给定值与估计值的比较结果如表1 所示。表1 中,Egyx、Egzx、Egxy、Egzy、Egxz、Egyz为陀螺安装误差角,Eaxy、Eaxz、Eayz为加速度计安装误差角。

表1 标定仿真参数的真实值和估计值比较Table 1 Comparison of calibration results for the true and estimated error parameters

由表1 可知, 24 个仪表误差的估计精度均达到惯性仪表的一般要求, 6 个敏感轴偏移误差的估计精度达到了0.01(″) /g, 初步证明标定方案是可行的。

3 实物试验验证

3.1 标定试验

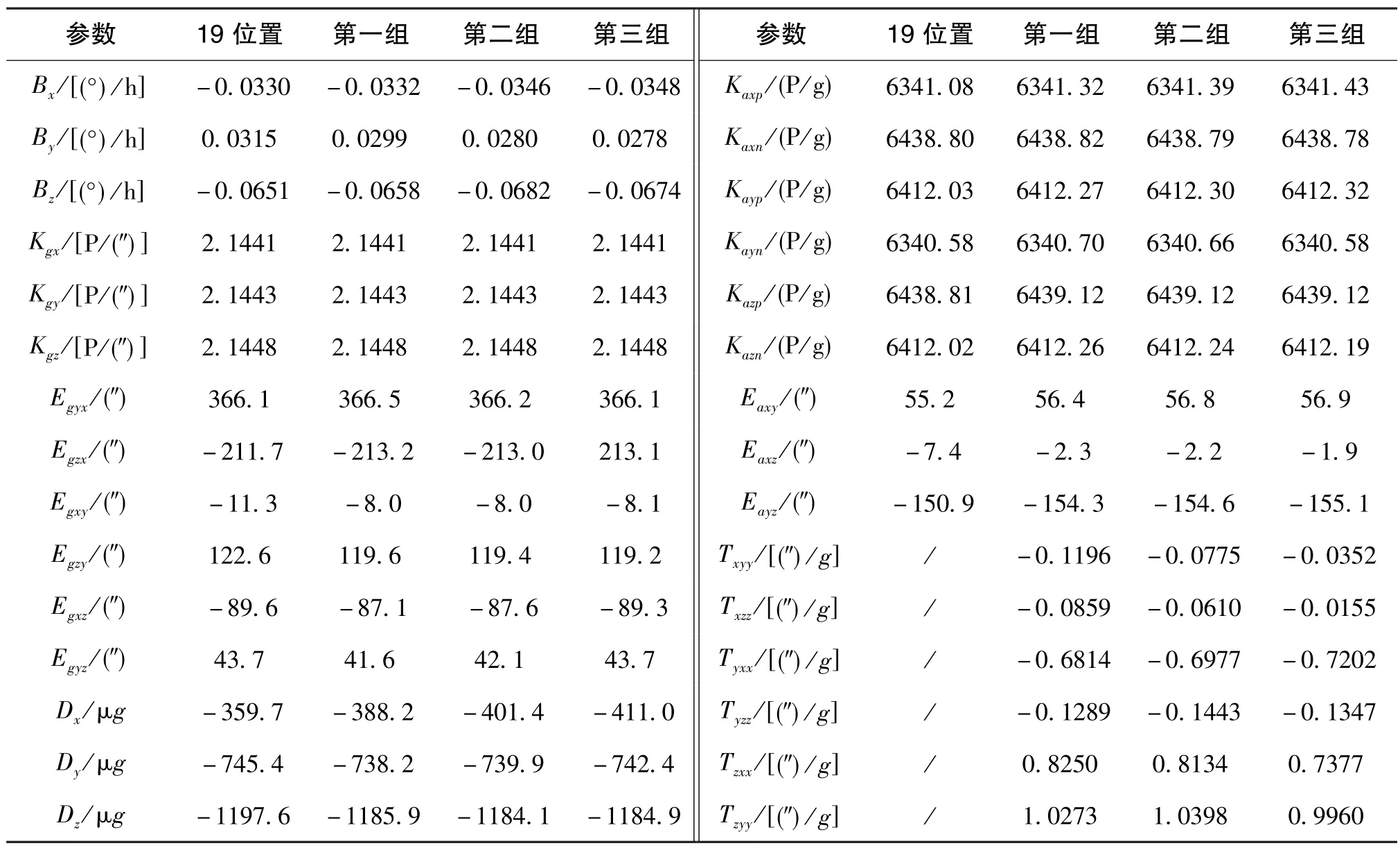

使用双轴激光惯组和高精度三轴转台, 按照上述标定方案进行试验。 第1 步标定时间大约50min, 第2 步IMU 绕惯组框架转动的转速设为10(°) /s,绕北向转动的转台转速设为18(°) /s, 绕北向转动时间为200s, 系统静置时间为200s, 标定时间大约为40min。 表2 给出了第1 步19 位置标定24 个误差参数的试验结果和三次以此24 个误差参数为基础进行第2 步“6 个动作序列” 标定的试验结果。 表2 中,Kg、Ka为陀螺、 加速度计标度因数。

表2 试验标定结果Table 2 Calibration results of test

由表2 可知, 三组试验标定出的6 个敏感轴偏移误差的量级是符合实际仿真结果的, 初步说明该方法可以标定出6 个敏感轴偏移误差, 但其标定结果的准确性还需要根据补偿6 个敏感轴偏移误差前后的姿态误差变化情况来确定。

3.2 导航验证试验

为了验证标定结果的准确性和误差补偿效果,在补偿掉加速度计尺寸效应和二次平方项误差的基础上, 设计以下导航试验。 第一组导航试验步骤如下: 1)将仅补偿24 个传统器件误差的程序写入惯组计算机中; 2)惯组放置在三轴转台上, 惯组初始位置X指天,Y指东,Z指北; 3)惯组在初始位置对准完毕进入导航状态; 4)转动转台带动惯组绕东向以18(°) /s 的速度匀速转动3600°; 5)惯组转动完成后回到初始天东北位置静态导航500s 后断电; 6)做一组对比试验, 将补偿24 个传统器件误差和6 个敏感轴偏移误差的程序写入惯组计算机中, 重复步骤2 ~步骤5。 第二组导航试验除步骤4 为惯组绕北向转3600°外, 其余步骤与第一组试验一致。 导航试验环境如图6 所示。

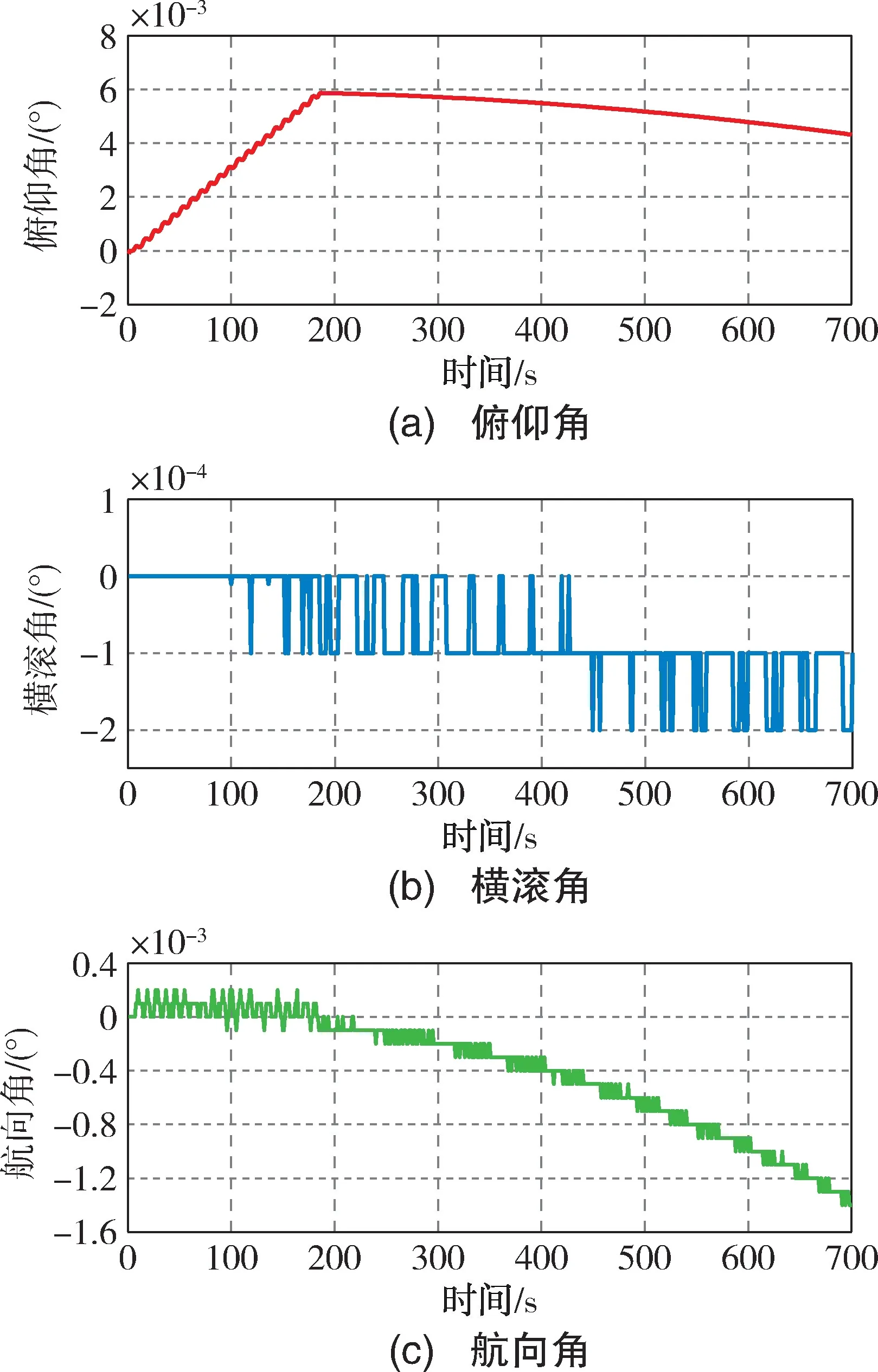

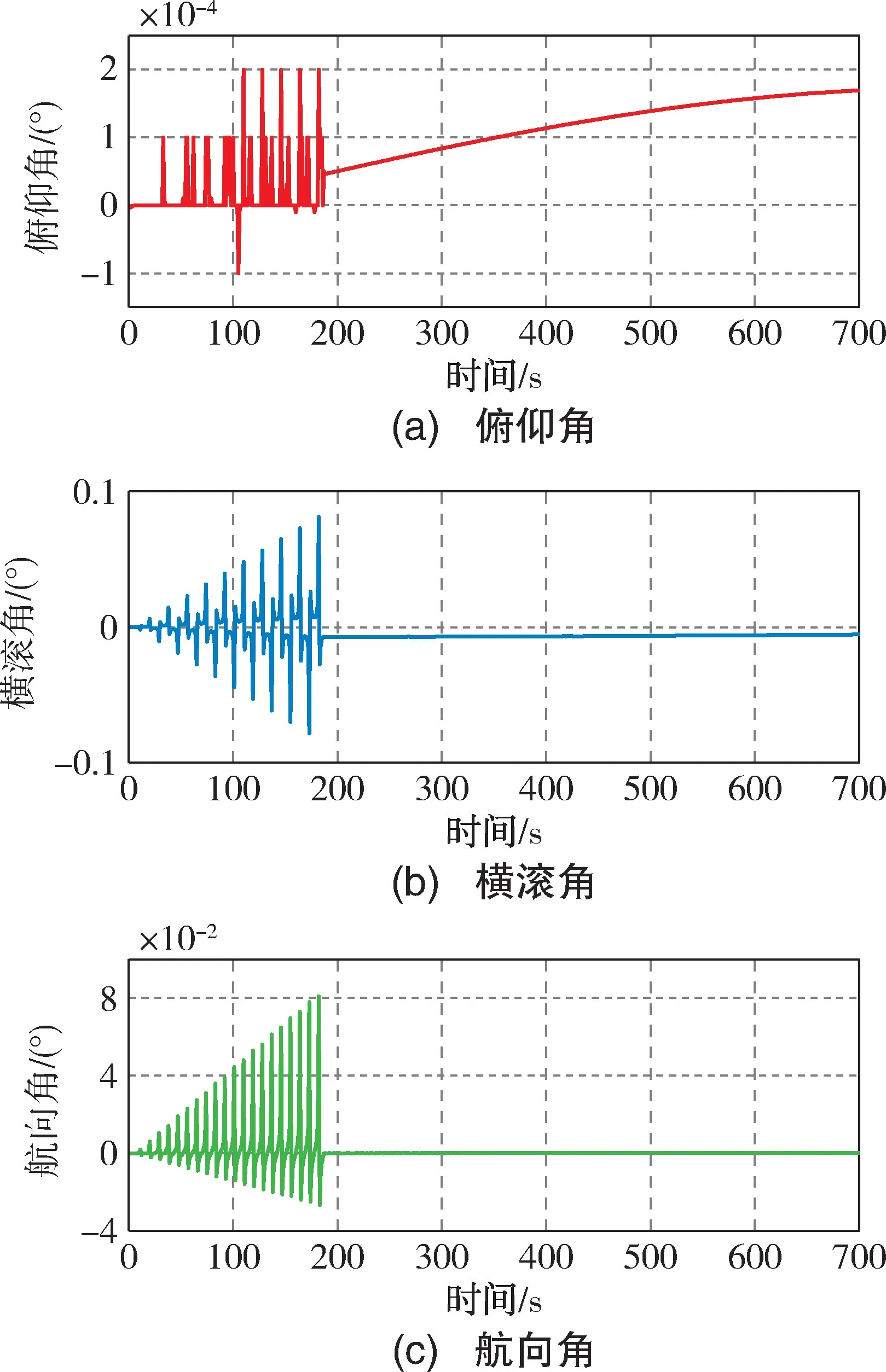

两组试验补偿与未补偿敏感轴偏移误差的导航姿态对比结果如图7、 图8 所示, 导航输出横滚角和航向角的值根据定义会在临界位置发生变化,其实际过程是连续不断的。 图7、 图8 中补偿敏感轴偏移误差前后姿态角差值的量级相对于姿态角本身的量级太小, 所以图7、 图8 中看不出姿态角的细微差别。 图9、 图10 给出了补偿前后导航姿态的具体差值。

图8 试验二导航姿态对比Fig.8 Comparison of navigation attitude in Group 2

图9 试验一导航姿态差值Fig.9 Difference of navigation attitude in Group 1

图10 试验二导航姿态差值Fig.10 Difference of navigation attitude in Group 2

由图7 ~图10 可知, 未补偿敏感轴偏移误差时, 随着惯组转动周数的增加, 第一组俯仰角误差和第二组横滚角误差不断增大。 补偿敏感轴偏移误差后, 这两项姿态误差不随惯组转动周数的增加而增大。

补偿与未补偿敏感轴偏移误差的惯组转动前后姿态角偏移量对比结果如表3 所示。

表3 导航姿态对比Table 3 Comparison of the navigation attitude

由表3 可知, 补偿与未补偿敏感轴偏移误差的初始对准结果相差不大, 这是因为对准时IMU 绕天向转动, 敏感轴偏移误差对导航的影响被旋转调制。 未补偿敏感轴偏移误差时, 惯组转10 圈回到原位的导航姿态角相较于转动前偏移很大。 其中, 第一组的俯仰角、 第二组的俯仰角以及横滚角偏移量达到20″以上。 第二组的俯仰角偏移量很大程度上是由陀螺标度因数误差导致的, 第一组的俯仰角偏移量和第二组的横滚角偏移量很大程度上是由敏感轴偏移误差导致的。

补偿敏感轴偏移误差后, 第一组俯仰角偏移量由-27.00″减小为-5.40″, 第二组横滚角偏移量由25.56″减小为-0.72″。 说明补偿敏感轴偏移误差后, 惯组连续旋转下的姿态误差大幅减小。

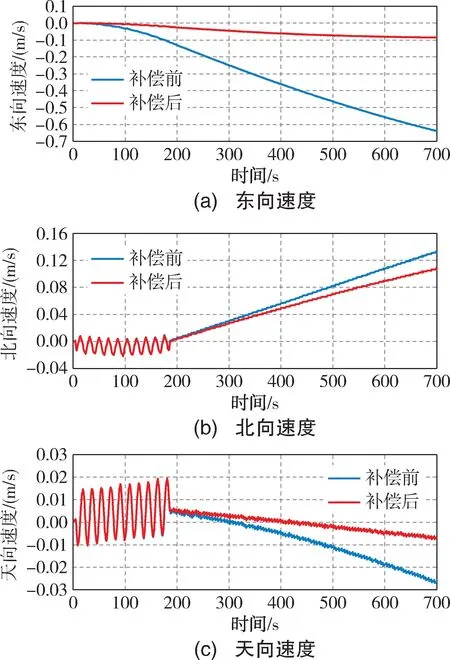

补偿与未补偿敏感轴偏移误差的导航速度对比结果如图11、 图12 所示。

图11 试验一导航速度对比Fig.11 Comparison of navigation velocity in Group 1

图12 试验二导航速度对比Fig.12 Comparison of navigation velocity in Group 2

由图11、 图12 可知, 补偿敏感轴偏移误差前后, 第一组惯组转动200s 的东向速度误差由-0.12m/s 减小为-0.02m/s, 北向、 天向速度误差不变; 第二组惯组转动200s 的北向速度误差由0.17m/s 减小为0.05m/s, 东向、 天向速度误差不变。 说明补偿敏感轴偏移误差可以减小惯导转动过程中的速度误差。 补偿敏感轴偏移误差前后,第一组惯组转动后静态导航500s 的东向速度误差由-0.64m/s 减小为-0.10m/s, 北向、 天向速度误差也有减小; 第二组惯组转动后静态导航500s的北向速度误差由0.73m/s 减小为0.06m/s, 东向、 天向速度误差也有减小。 说明补偿敏感轴偏移误差可以提高惯导转动后的导航精度。 试验中惯导动态导航精度提高80%以上, 补偿效果显著,也说明标定结果准确。

4 结论

连续旋转下机抖激光陀螺敏感轴偏移会导致导航精度急速下降, 必须对其进行标定与补偿。本文建立了机抖激光陀螺敏感轴偏移误差模型,设计了一种标定方法, 使用“6 个动作序列” 位置编排方案对敏感轴偏移误差进行激励, 并用Kalman 滤波标定出此误差。 误差补偿后, 惯导系统连续旋转工况下的导航精度提高80%以上。 该误差参数标定与补偿方法能提升惯导系统动态精度,具有一定工程价值。