激光捷联惯组减振系统设计计算及试验研究

2016-03-16杨朋军黄金威

杨朋军,黄金威,李 良

(西安航天精密机电研究所 西安 710100)

激光捷联惯组减振系统设计计算及试验研究

杨朋军,黄金威,李 良

(西安航天精密机电研究所 西安 710100)

以某型号激光捷联惯组减振系统为设计对象,详细论述了激光捷联惯组减振系统的设计过程,并进行了相关试验验证,结果表明理论计算和试验结果比较一致。研究结果对惯性系统减振系统的设计具有一定的参考意义。

减振系统;设计计算;试验

0 引言

激光捷联惯组作为惯性导航系统核心部件,其工作环境的稳定性直接关系着导弹的命中精度。由于新型号武器系统的力学环境愈加恶劣,尤其就振动而言,其频率范围之宽、加速度之大,足以使仪器设备的结构达到应力破坏状态,因此,研究激光捷联惯组振动保护问题,对于提高惯组的抗振动、大过载、强冲击的能力有重要的意义[1]。

某型号要求带减振器的惯组绕三个轴的角运动频率特性在f≤45Hz范围内不允许有谐振峰,且惯组须承受48g大过载、120g/4ms半正弦冲击恶劣力学条件等。为满足以上苛刻环境条件,本文对该型号惯组的减振器设计过程及试验验证过程进行了详细论述。

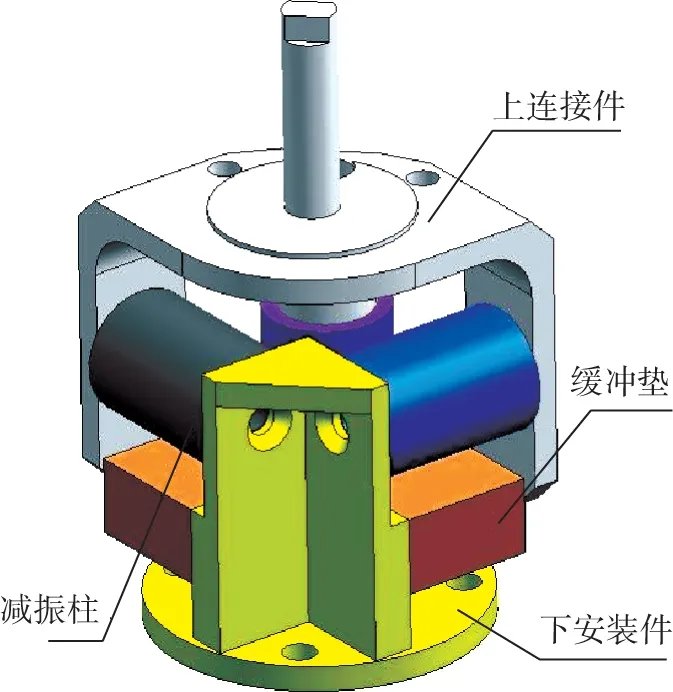

1 减振器设计计算

为适应惯组环境要求,保证惯组动态精度,惯组减振设计着重考虑了减振器对外界振动激励的衰减效果,从而为惯组被减振部分提供良好的工作环境。为保证惯组在外界三个方向振动激励下其一阶振动频率、变形和减振效果一致,提高减振性能,增加可靠性,惯组减振系统采用三向减振器减振方式,即采用四个三向减振器绕惯组X轴对称布置减振方式。这种减振方式的优点是惯组三向振动激励响应频率基本一致,支撑刚度较高,对振动激励的衰减效果很好。惯组减振器方案简图如图1所示。

图1 惯组减振器结构图Fig.1 Damper structure of IMU

1.1 动态频率、幅值特性的分析计算

对于惯组本体减振系统,其一阶线共振频率和一阶角共振频率之间存在以下近似比例关系

(1)

式中:a为线振动频率和角振动频率的比例关系;ω为系统绕X、Y、Z某个轴的角共振频率;f为沿相应轴的线共振频率;J为惯组被减振部分绕X、Y、Z某个轴的转动惯量,其中Jx=0.21kg·m2,Jy=0.19kg·m2,Jz=0.19kg·m2;m为惯组被减振部分的质量,m=19.8kg;L1~L4分别为四支减振器分别到惯组中心轴的距离,L1~L4均为124mm。

将上述已知条件代入式(1)可得:

ax=1.21,ay=1.27,az=1.27,若要满足角振动频率大于45Hz,则惯组减振系统线振动频率需满足如下:

fx≥37.4Hz,fy、z≥35.5Hz

由于激光陀螺对高频振动激励量级要求非常苛刻,所以采用阻尼比较小的减振器对激光陀螺有利;由于阻尼橡胶在高频减振主要是弹性起作用,所以减振器刚度尽可能低对激光陀螺也是比较有利的,而且,减振器频率越低,减振器的缓冲效果越好。但是,考虑到对惯组动态安装精度和过载、缓冲距离的要求,减振器的一阶谐振频率又不能太低,必须具有一定的刚度,以降低角振动幅度和提高角振动频率,同时减小惯组减振器过载和冲击条件下的变形量。综合以上因素,确定减振器共振频率f=45Hz、共振放大倍数T=2.5[2]。

1.2 减振器刚度分析计算[3]

减振系统共振频率fn=45Hz、共振放大倍数T=2.5,可得减振系统总动刚度

K=1.51×106(N/m)

减振器总静刚度

Kj=7.6×105(N/m)

1.3 减振器过载环境下分析计算

过载情况下,惯组过载位移就是减振系统的变形量δ,亦即过载力与减振系统静刚度之比值。

X向过载时变形量

δx=13mg/Kj=3.46mm

由于惯组在大梁上是斜45°安装,因此Y、Z向过载时变形量

δy、z=48mgx(cos45°)/Kj=8.7mm

由此可以看出,惯组使用线振动频率为45Hz的减振器时,其X向过载变形量较小,远小于减振柱极限位移,因此可以在惯组减振系统X向不设计过载保护,相对某平台系统,可以简化减振系统上连接件的结构形式。Y、Z向过载时变形较大,为加强在过载条件下减振柱的安全设计,须在减振系统Y、Z向分别加装缓冲垫(其每向刚度与减振系统一致),该缓冲垫距离上连接件4mm间隙,即惯组在Y、Z向过载时,减振柱压缩4mm后,缓冲垫发生作用,此时减振系统刚度增大,保证惯组过载位移小于8.7mm。

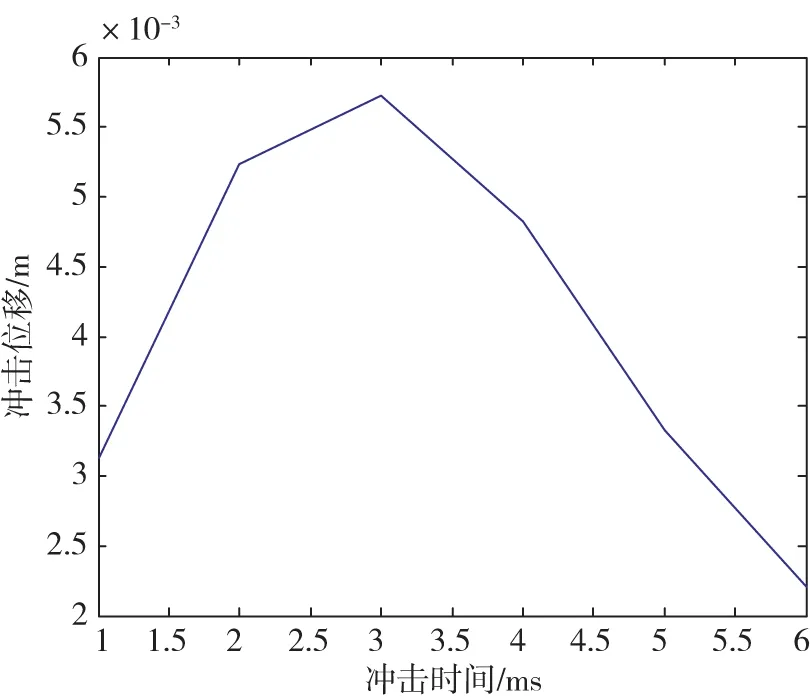

1.4 减振器冲击环境下分析计算[4]

惯组本体冲击力学条件为120g/4ms的半正弦波冲击,可以看作一个激励加速度幅值为120g,周期为8ms(频率为250π),持续时间为4ms的正弦振动激励。惯组通过安装环安装在弹体发射大梁上,惯组被减振部分通过4个减振器与安装环相连。由于台体刚度远远大于减振器刚度,考虑冲击问题时可将它们视为刚体,则在冲击环境条件下,惯组被减振部分运动方程为

(2)

式中:x为惯组被减振部分相对于载体的位移;c为减振系统阻尼系数,c=2ξmω,ω为系统的共振频率,阻尼系数ξ=0.22,得c=2389.5(N·s)/m;k为减振系统总刚度,k=1.51×106N/m;G为激振加速度,G=120g;p为激振频率,p=250π。

(3)

其中:

(4)

将已知条件代入上述公式,在MATLAB可得惯组的冲击位移曲线,如图2所示。

图2 惯组冲击位移响应曲线Fig.2 Shock displacement curves of IMU

从图2可以看出,惯组在冲击力学条件为120g/4ms的半正弦波冲击下,其最大位移约为5.7mm,小于减振柱的极限位移,可以认为减振器在冲击条件下,减振器处于弹性范围内,减振器不会因为冲击条件而损坏。

2 减振器试验验证[5]

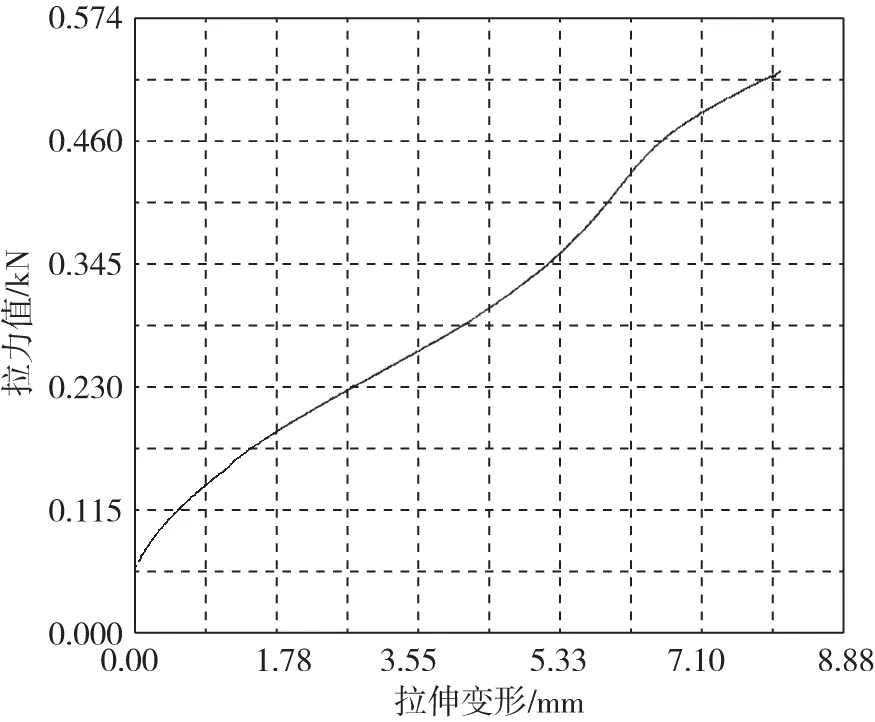

2.1 减振器减振柱拉、压试验

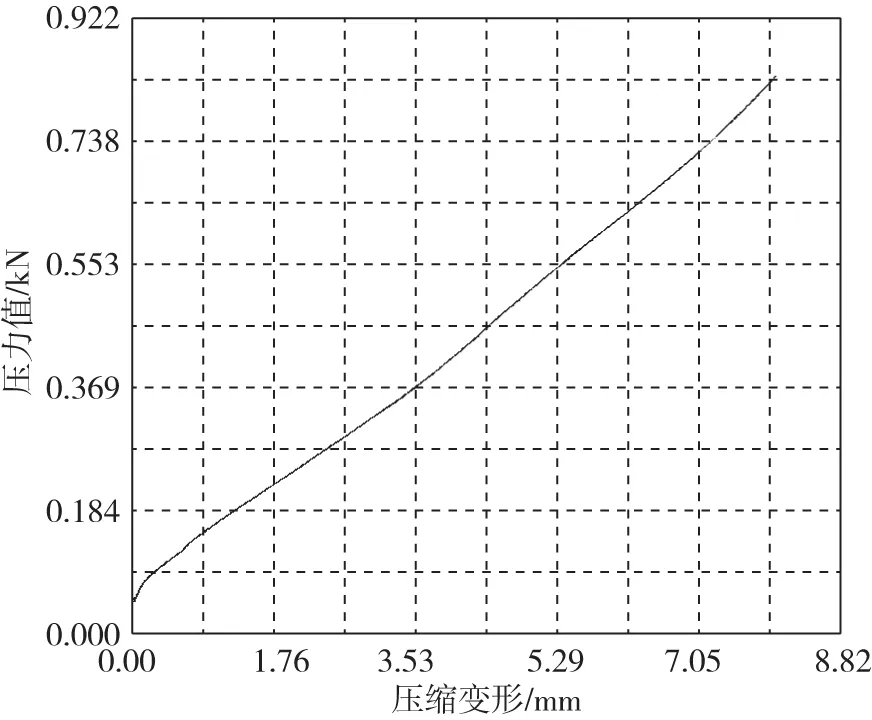

为了确定减振柱在大变形下是否破坏,对减振器减振柱进行了拉伸、压缩变形试验,以观察其刚度变化趋势。减振柱的拉、压应力—变形曲线如图3、图4所示。

从图3、图4可以看出,减振柱在拉/压8mm变形范围内,其压缩、拉伸力与变形的关系基本是线性的,说明减振器的减振柱能够适应48g的过载条件,不会破坏。

图3 减振柱拉伸曲线Fig.3 Tensile curve of shock absorber

图4 减振柱压缩试验曲线Fig.4 Compress curve of shock absorber

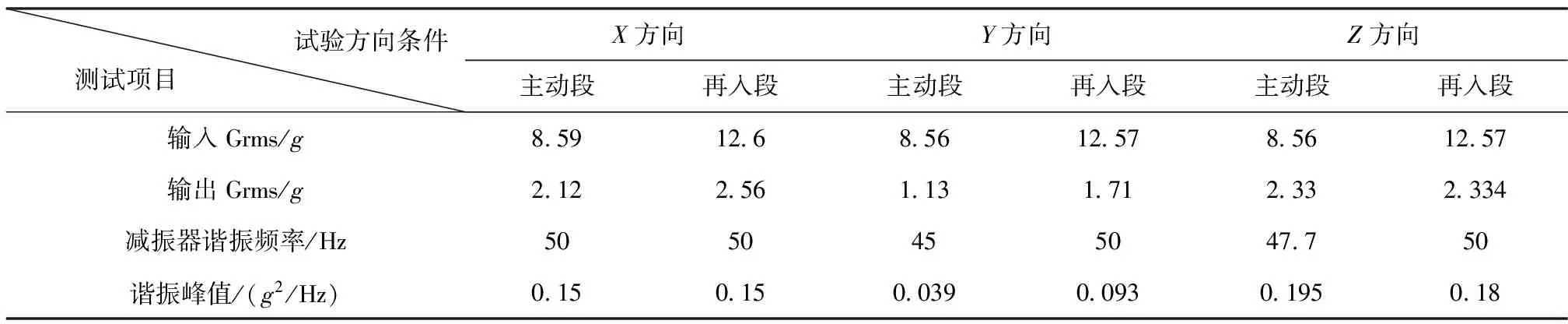

2.2 惯组随机振动试验

惯组随机振动试验为主动段和再入段两种量级和谱形,均为20~2000Hz内的宽频激励。振动试验数据如表1所示。

表1 惯组振动试验结果

从表1可以看出,惯组减振器三向共振频率基本一致,满足三向等刚度的设计要求,减振器衰减率超过60%,说明惯组三向减振器性能良好,能为惯组系统提供良好的工作环境。

2.3 惯组冲击试验

惯组冲击试验结果如表2所示。

表2 惯组本体冲击试验结果

从表2可以看出,减振器对冲击载荷的缓冲效果非常好,试验后观察减振器无破坏现象,证明惯组减振器能够适应冲击条件。

2.4 惯组其他试验

减振器随惯组进行角振动试验结果表明,减振器角振动频率均大于45Hz。另外惯组还进行了加速度、可靠性增长等试验。试验结果证明减振器的强度满足可靠性要求,试验后减振器无损伤和破坏,减振器有良好的减振缓冲效果,能够满足惯组系统对减振器抗力学环境的要求,为惯组提供一个良好的工作环境。

3 结论

本文以某型号激光惯组减振系统为设计对象,详细论述了激光捷联惯组减振系统的设计过程,并进行了相关试验研究,结果表明理论计算和试验结果比较一致。本文研究结果对惯性系统及其他相关型号减振系统设计具有一定的参考意义。

[1] 张树侠,孙静.捷联式惯性导航系统[M].北京:国防工业出版社,1992.

[2] 戴德沛.阻尼技术的工程应用[M].北京:清华大学出版社,1991.

[3] 杨朋军,雷志学,李良,杨瑞超.激光捷联惯组静、动态安装精度理论计算分析[J].导航定位与授时.2015,2(5):1-4.

[4] 王佳民,裴听国.惯性平台新型金属橡胶减振器理论与实验研究[J].宇航学报.2003,24(1):92-96.

[5] 杨朋军.激光捷联惯组结构设计研制总结报告[R].中国航天科技集团公司第九研究院第十六研究所,2011.

Design Calculation and Experimental Study for Vibration Reduction System of Laser Strapdown IMU

YANG Peng-jun,HUANG Jin-wei,LI Liang

(Xi’an Aerospace Precision Electromechanical Institute, Xi’an 710100,China)

The design of vibration reduction system of a laser strapdown IMU is described in detail.The design process of the laser strapdown IMU is described and the experimental study is also carried out.The results show that the theoretical calculation is in agreement with the experimental results.The research results of this paper have some reference value for the vibration reduction design of inertial system.

Vibration system;Design calculation;Test

10.19306/j.cnki.2095-8110.2016.04.013

2015-11-01;

2015-12-14。

杨朋军(1979-),男,硕士,高级工程师,从事精密仪器与机械分析与设计。E-mail:abcyangpengjun@126.com

TH113

A

2095-8110(2016)04-0070-04