基于组合型阈值分割的在线立铣刀侧刃磨损测量

2023-02-25杨利明

田 颖,杨利明

基于组合型阈值分割的在线立铣刀侧刃磨损测量

田 颖,杨利明

(天津大学机械工程学院,天津 300072)

在实际生产中,现场测量立铣刀侧刃磨损是一项艰巨的工作.光照条件、刀具空间几何形状和初始位置的标定等因素对刀具磨损参数的测量精度影响很大.针对上述问题,提出了一种基于组合型阈值分割方法的在线立铣刀侧刃磨损测量方法,在保证测量精度的情况下最大限度地获取刀具磨损参数的有效信息.首先,提出一种图像剪切策略对捕捉到的磨损区域不同光强下的原始照片进行预处理,选取弱光下的刀尖区域和强光下的均匀磨损区域作为数据源;其次,对该数据源采用包含改进的直方图法和局部阈值分割法的组合型阈值分割法进行磨损区域提取;然后,将两种方法的结果进行叠加,去除磨损区域以外的多种噪声,并根据第1步的剪切位置,将分割后的刀尖区域图像与均匀磨损区域图像拼接,得到完整的磨损区域;最后,利用最小二乘法求出原始切削刃位置,标定磨损区域图像,计算刀具磨损参数.在立铣刀磨损实验中,测得侧刃的最大磨损量的精度大于98%,最大误差不超过5mm.实验结果表明,本文提出的方法能够获取全面的磨损区域信息,给出完整的磨损区域和精确的刀具磨损参数,有助于更加可靠地评估刀具磨损状态.

立铣刀侧刃磨损;组合型阈值分割;刀具磨损参数

在进行金属切削加工的过程中,刀具的磨损程度直接影响着产品的成品率以及机床的稳定运行.现代化的数控机床提高了切削加工效率以及加工的智能化,但是据统计仍约有23%的停工时间均是由刀具失效造成的[1].同时,产品质量主要取决于加工表面,表面质量主要取决于切削刀具的磨损[2].因此需要智能高效的检测方法,能够在线检测刀具磨损从而避免因为刀具失效造成加工效率以及加工质量下降,并且可以降低生产成本.

其中基于机器视觉的刀具磨损监测方法因为不受切削条件和工件材料的影响,而且在测量切削过程中刀具磨损的实际几何变化时,它具有更高的准确性和可靠性[3-4].因此机器视觉监测刀具磨损状态得到了较为广泛的应用.

有的学者针对刀具磨损区域的边缘检测算法上进行了深入研究.例如:Guo等[5]采用了基于灰度直方图的亚像素阈值分割算法对微型铣刀进行边缘检测.Wang等[6]提出了一种与阈值无关的以亚像素精度测量的图像处理程序来检测和测量刀具侧面磨损区域.Su等[7]以二维边缘检测的方法来测量微钻的侧面磨损.Dai等[8]通过投影算法提取刀具磨损区域,从而有效地测量刀具渐进磨损量.Zhang等[9]提出了具有亚像素精度的磨损边缘点的精确检测算法,以提高检测到的磨损边缘点的精度.Yu等[10]和Zhu等[11]使用基于形态成分分析和不变特征的区域生长算法,克服了由于不同方向上刀具磨损边缘检测传统边缘检测方法的影响.

还有一批学者针对不同工况下的机器视觉图片提出了针对性的处理方法.例如:You等[12]提出了一种在宽视野摄像机中实现在线铣刀磨损监控的方法.通过刀具磨损区域的“定位、分割和测量”进行刀具磨损监控.Li等[13]提出通过分水岭变换将刀具磨损区域分为多个区域,再进行自动聚焦和分割,以提高检测精度和鲁棒性.Wang等[14]利用刀片的连续图像对之间的互相关技术来测量铣削中的侧面磨损.Michał等[15]提出了一种基于小波的原始扩展景深图像重建方法,使得能够获得微型铣刀磨损参数的测量.Castejón等[16]借助低通滤波器分割出磨损区域,确定刀具的磨损形态和磨损程度.Fong等[17]使用了一种与Sobel边缘检测耦合的形态操作进行图像分割的方法,实现对铣刀磨损的测量.García-Ordás等[18]基于机器学习和计算机视觉技术,提出了一种根据磨损区域图像计算得出的新颖的基于形状的描述符.Mikołajczyk等[19]使用基于神经网络的单类别非监督分类器的系统来进行刀具磨损的图像分析,以实现自动检测磨损.Zhang等[20]提出了一种基于视觉的融合方法使用了改进的Yolov3-tiny提取目标切削刃上的磨损区域.Pfeifer等[21]主要致力于刀具磨损测量时光源的布置,并建议以特定角度入射照明光来捕获图像,以增强磨损区域的图像边缘.

在常规的阈值分割方法中,多是对刀具磨损区域进行全局图像分割.但是由于立铣刀侧刃的螺旋形貌且光照复杂,全局图像分割不能很好地兼顾到刀尖区域和均匀磨损带区域的阈值不同,造成刀尖区域信息获取不完整,很难实现对立铣刀磨损状态的准确评价.因此本文提出了一种剪切策略对原始照片进行预处理.首先在同一位置获得不同光强条件下的原始照片,然后将每张照片切成两部分:刀尖区域和均匀磨损区域,最后选取弱光下的刀尖区域和强光下的均匀磨损区域.

在磨损区域提取中,为了突出磨损区域的所有细节,获得完整的磨损区域,同时兼顾到高精度磨损值的测量.在对两幅区域照片进行阈值分割部分时提出了一种组合分割方法.该方法包括改进的直方图方法和局部阈值分割方法.其中改进的直方图方法引入小波去噪的曲线拟合方法和最小方差决策条件,高效实现了全局阈值的确定,从整体上去除了背景中的条状噪点.局部阈值分割方法实现了磨损区域轮廓附近细小噪声的去除,将两种方法的结果叠加,消除磨损区外的噪声.

基于上述两点,本文提出了一种基于机器视觉的在线立铣刀侧刃磨损检测方法.首先,提出一种图像拼接策略对捕捉到的磨损区域不同光强下的原始照片进行预处理,选取弱光下的刀尖区域和强光下的均匀磨损区域作为数据源;其次,对该数据源采用包括改进的直方图法和局部阈值分割法的组合型阈值分割法进行轮廓提取;然后,将两种方法的结果进行叠加,去除磨损区域以外的多种噪声,并根据第1步的切割位置,将分割后的刀尖区域图像与均匀磨损区域图像拼接,得到完整的磨损区域轮廓;最后,利用最小二乘法求出主切削刃,标定刀具磨损图像,计算出刀具磨损参数.实验证明这种方法简单方便、抗干扰能力强、能够有效地提取刀具的磨损区域,边界完整、清晰,便于准确地计算磨损区域的几何参数.

1 立铣刀侧刃磨损检测方法

1.1 刀具磨损图像分析

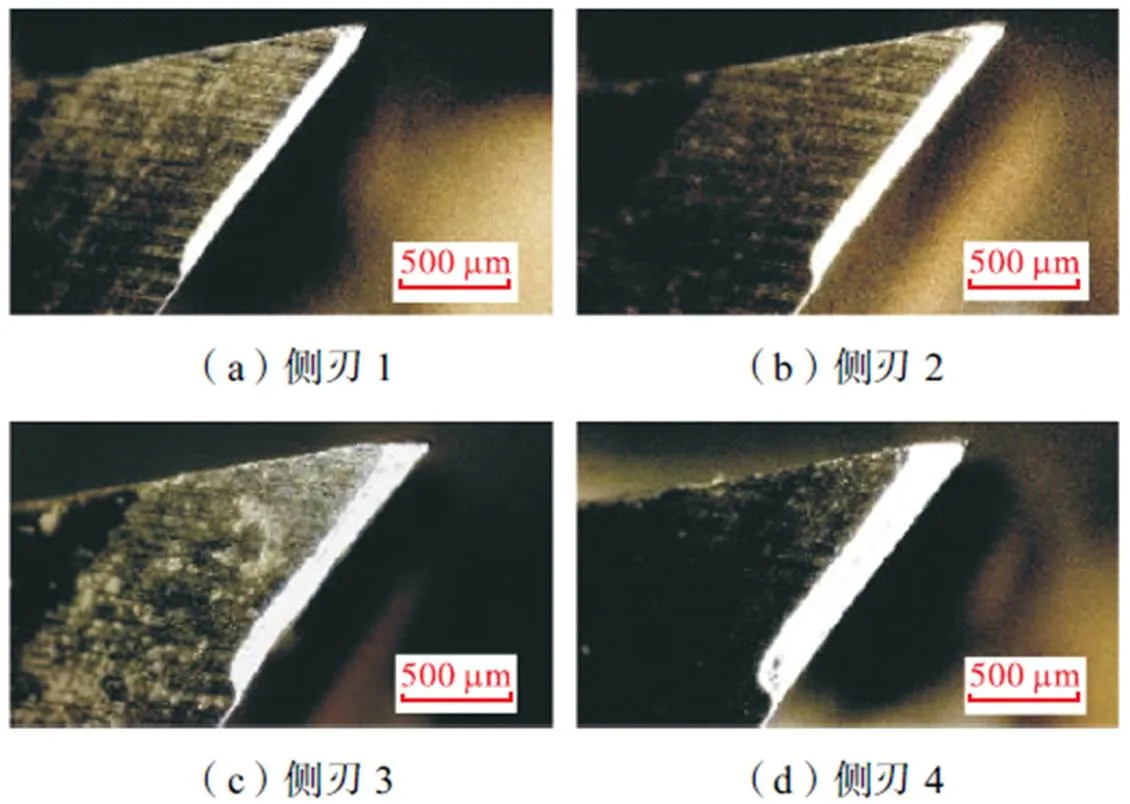

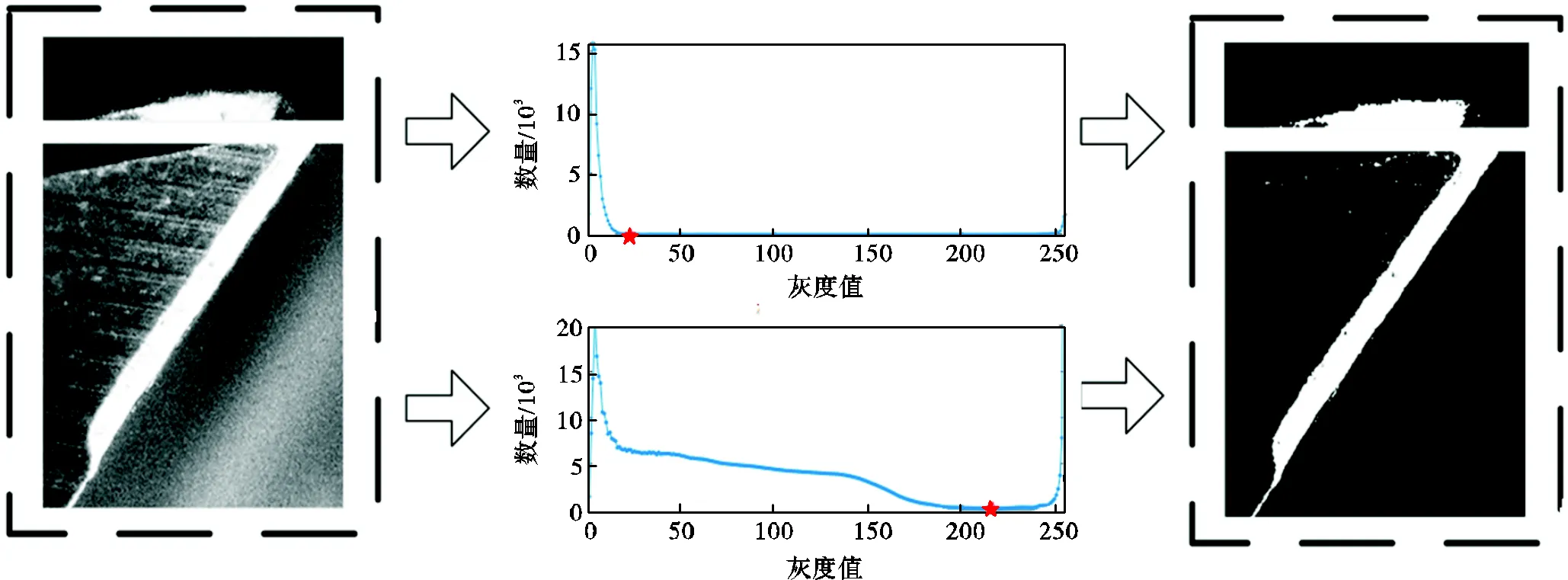

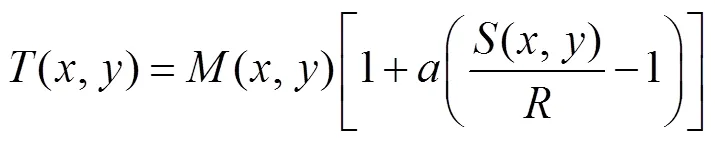

四刃高速钢立铣刀侧刃的磨损图像如图1所示.通过观察刀具磨损图像,可以发现以下突出特征:

(1)磨损区域,与未磨损区域和背景相比,灰度等级明显更高;

(2) 在刀具磨损区域附近的边缘,灰度值的变化较大,但是越靠近刀尖区域磨损区域与未磨损区域之间的灰度值差别越小;

(3) 磨损区域中刀尖部位的轮廓不够清晰,而且存在阴影区域.

1.2 检测方法

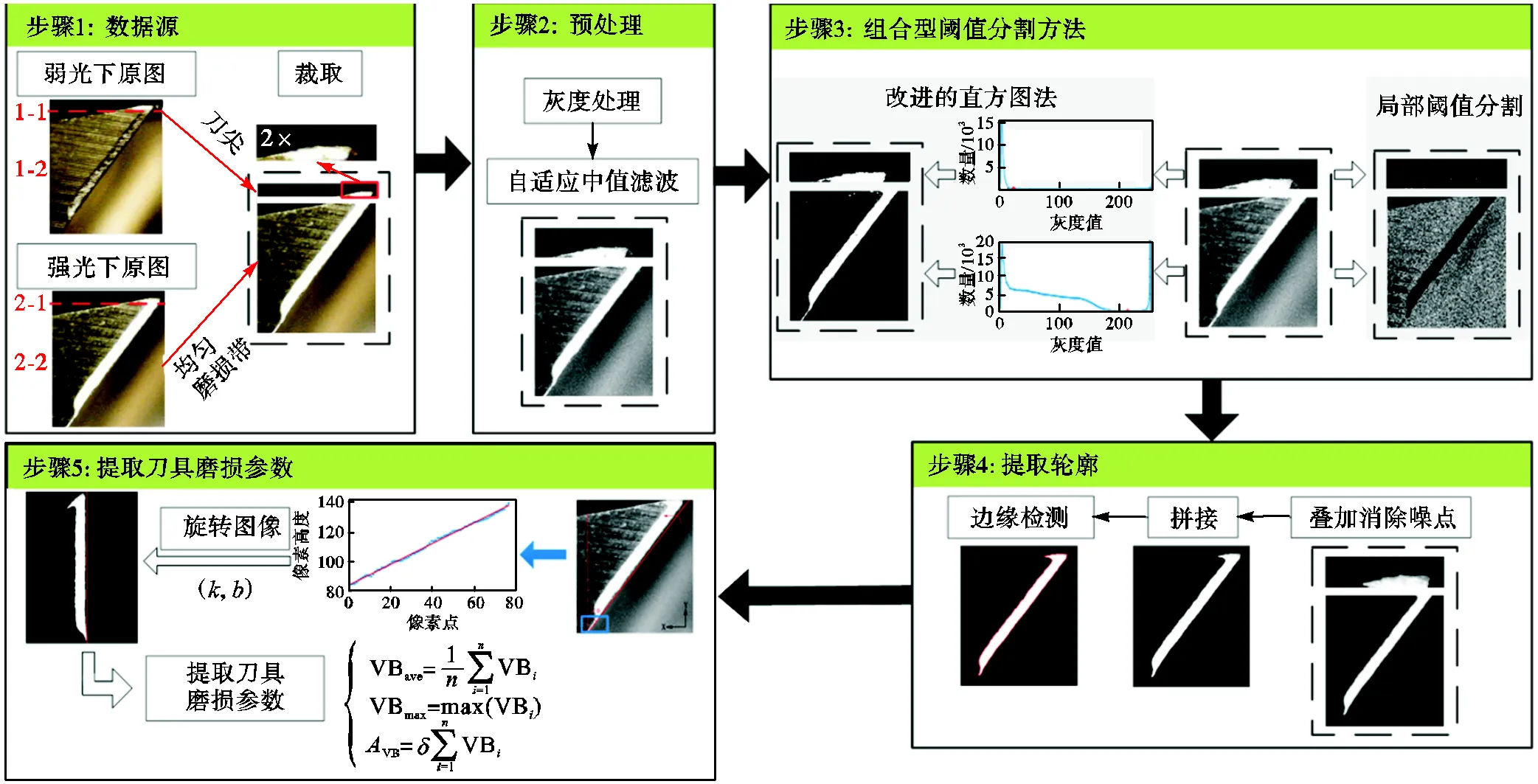

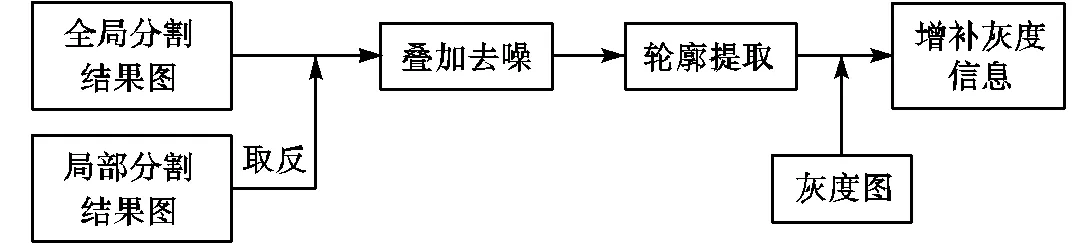

针对上述立铣刀侧刃磨损区域的特征,提出了利用组合型阈值分割方法来提取完整的磨损区域.整体流程如图2所示,具体步骤如下.

图1 四刃高速钢立铣刀侧刃的磨损图像

图2 立铣刀侧刃磨损测量方法流程

步骤1数据源.捕捉刀具在同一位置磨损区域不同光强条件下的原始照片;然后将每张照片切成两部分:刀尖区域和均匀磨损区域.选取弱光下的刀尖区域和强光下的均匀磨损区域作为数据源.二者同步进行后续的图像处理.

步骤2预处理.对二者进行灰度化处理并采取合适的滤波方式进行去噪.目的是降低噪声对后续处理的影响.

步骤3组合型阈值分割方法.该方法包括改进的直方图方法和局部阈值分割方法.改进的直方图方法能从整体上去除更多的条带噪点.局部阈值分割方法实现了磨损区域轮廓附近细小噪点的去除.

步骤4提取轮廓.将两种方法的结果叠加,消除磨损区域外的噪点;其次,对磨损区域进行轮廓提取;然后,利用轮廓提取磨损区域内的灰度信息;最后,拼接获得完整的带有灰度信息的刀具磨损区域图.

步骤5提取刀具磨损参数.测量立铣刀侧刃磨损需考虑螺旋面因素,因此要寻找到主切削刃,标定刀具磨损图像.最后基于磨损边缘点提取刀具磨损参数.

1.2.1 数据源

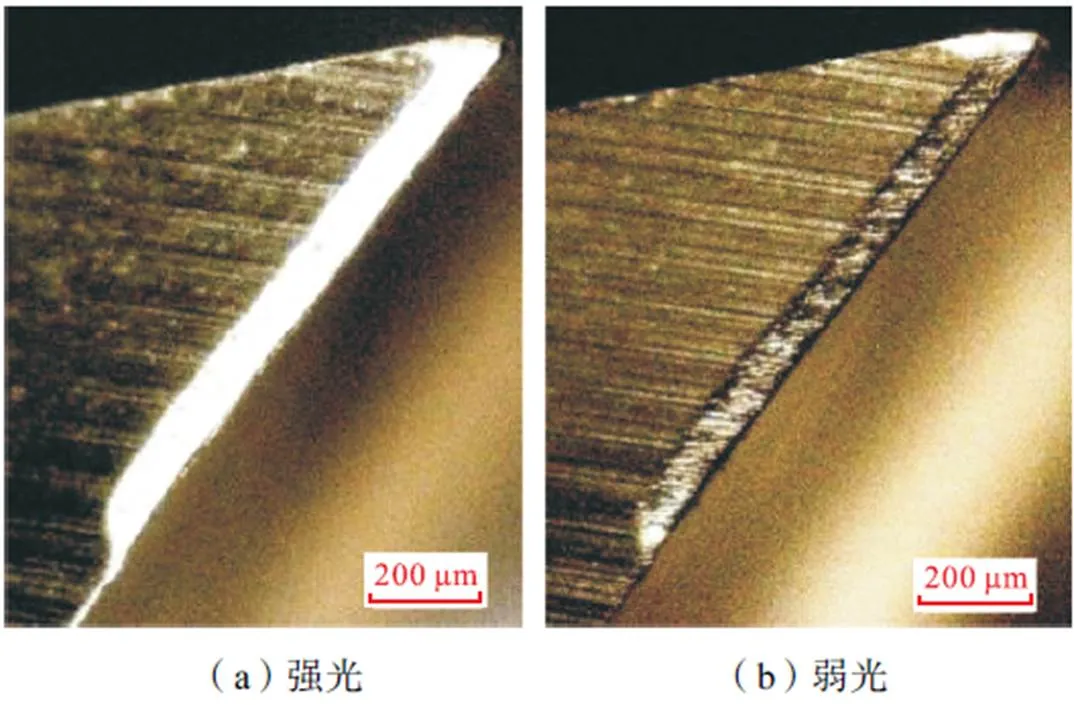

针对立铣刀侧刃磨损区域中刀尖部位的轮廓不清晰且存在阴影区域,整体区域进行阈值分割会损失更多刀尖信息.但是在实验中发现,立铣刀侧刃在弱光照射下,刀尖区域的光线反射较为强烈,如图3所示.因此,初步认为利用弱光下的刀尖区域图像可以分割出刀尖的磨损轮廓.

图3 强弱光源条件下的刀具磨损图像

对此,本文提出了一种剪切策略对捕捉到的磨损区域不同光强下的原始照片进行预处理.在实验中捕获立铣刀侧刃在同一位置磨损区域不同光强条件下的原始照片.把磨损区域分为刀尖区域和均匀磨损区域.根据对刀具磨损图像的分析,刀尖区域边界的阴影较多,整体灰度值比均匀磨损区域都要低.因此,刀尖区域和均匀磨损区域的在阈值分割时的阈值判定结果不同,因此,两者区域需要分开进行图像处理.即裁取弱光下磨损图像的刀尖区域图像和强光下磨损图像的均匀磨损区域图像.两者同步进行以下的图像处理过程.

1.2.2 预处理

需要先对裁剪后的两个部位的图像进行预处理.首先,对二者做灰度化处理.然后,选择自适应中值滤波用作减少噪声的预处理方法,在保留图像边缘细节的同时减少了椒盐噪声,有利于清晰地识别到刀具磨损图像中的磨损边缘.

1.2.3 改进的直方图阈值分割法

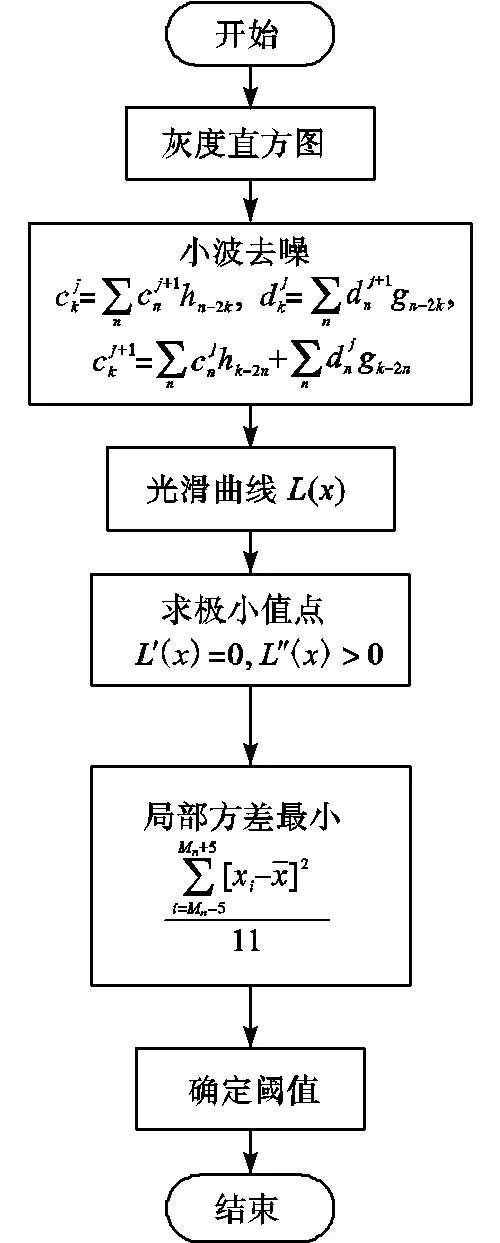

在对图像进行阈值分割中,一般物体和背景具有较大的对比度,反映在图像上就是物体和背景的灰度差别较大,此时图像直方图将呈现较为明显的双峰型.因此本文采用直方图法确定阈值的方法即可较好地实现图像分割.本文根据刀具磨损图像的直方图特征以及刀具磨损区域的特征提出一种适合于此场景下直方图阈值分割算法,流程如图4所示.

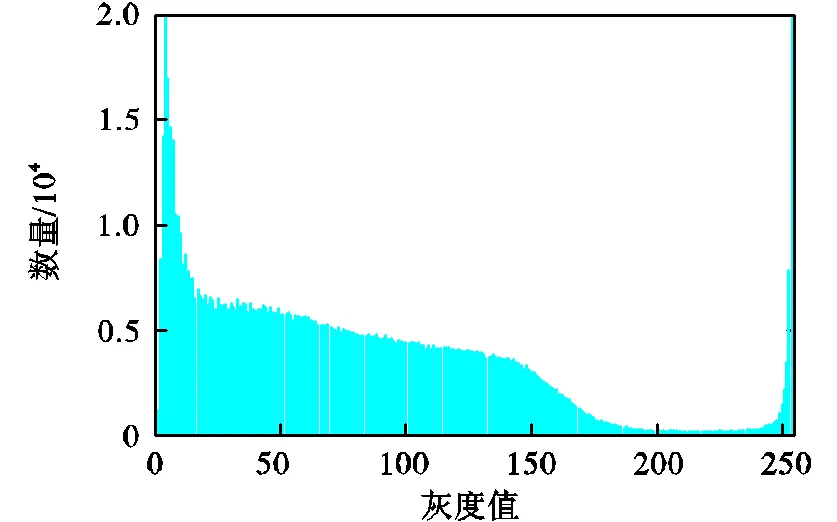

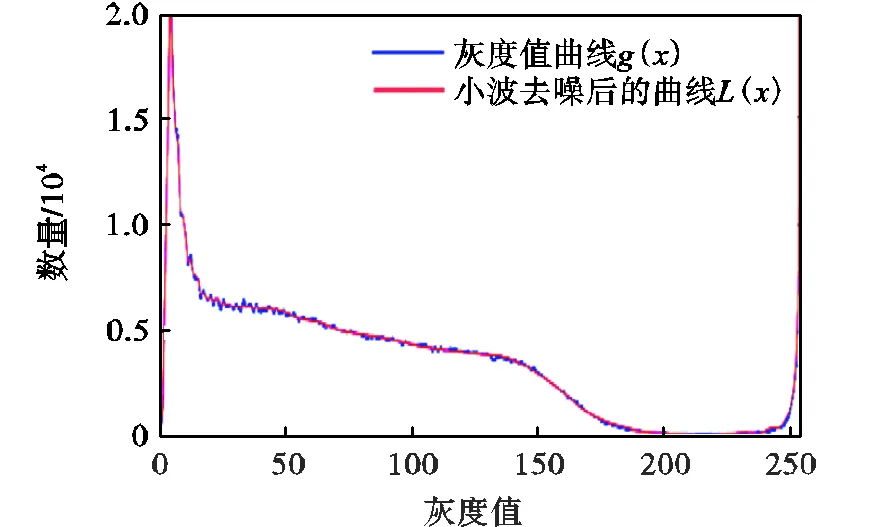

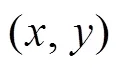

首先获取刀具磨损图像预处理后的灰度直方图.由图5可看出该图像的灰度分布在灰度值最小处和最大处分别呈现出一个尖峰,是一个较为明显的双峰型灰度直方图.因此表现出较好的磨损区域与背景的对比度,方便后续的阈值分割.

图4 改进的直方图阈值分割法流程

图5 灰度直方图

由灰度直方图可以看出,虽然灰度值曲线在整体趋势上呈现两个波峰和一个波谷,但是由于还保留有离散数据的一些特性,局部灰度值的波动幅度较大.因此如果在尽可能保留离散数据真值情况下拟合的曲线并不光滑,折线现象非常明显,不利于在灰度值图曲线上选取恰当的阈值点.如图6所示,在未去噪情况下对离散数据进行3次样条拟合.寻找极值点的结果存在55个极小值点,干扰点较多,影响后续决策的准确性而且效率低.因此需要对灰度直方图的离散数据进行去噪预处理,在保证灰度直方图曲线的前提下,获得更加光滑的曲线,为下一步的阈值判断做准备.

图6 未去噪时离散数据求极值的结果

本文通过采用低通滤波、中值滤波、小波去噪等多种去噪方式进行了实验对比,发现使用小波去噪去除直方图曲线上的噪点,在不影响曲线的整体变化趋势的条件下,可以明显改善灰度直方图上的的平滑程度.因为小波去噪问题在数学上本质是一个函数逼近问题.即如何在由小波基函数伸缩和平移版本所展成的函数空间中,根据提出的衡量准则,寻找对原信号的最佳逼近,以完成原信号和噪声信号的区分.也就是寻找从实际信号空间到小波函数空间的最佳映射,以便得到原信号的最佳恢复.

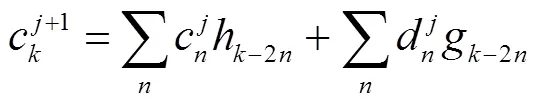

其中小波阈值去噪采用了多分辨分析的方法,也称为多尺度分析,是建立在函数空间概念上的理论.在不同的尺度和时间下,分别构造了尺度系数向量组和小波系数向量组,即父小波和母小波.在一定层次下,信号在尺度空间做卷积所得到的是信号的近似、低频信息;信号在小波空间做卷积所得到的是信号的细节、高频信息.所以利用父小波进行变换可以非常好地刻画数据中的近似特征,因此小波阈值去噪很适合应用在灰度值曲线的去噪过程.

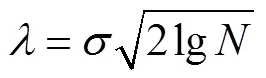

选取的小波阈值去噪原理是选用父小波,将待处理的信号进行离散小波变换,并根据选择的阈值将变换得到的小波系数中绝对值较小的系数设置为0,从而实现去噪.该方法实现简单且计算量最小.

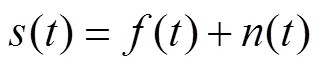

一维含噪信号的模型可表示为

小波阈值去噪方法的基本步骤如下.

步骤1小波分解过程:对含噪信号进行小波分解,得到各层小波系数.

步骤2作用阈值过程:根据阈值确定方法为各层小波系数选择适当的阈值,然后对小波系数作用阈值处理.

步骤3小波重建过程:对小波系数作用阈值处理后的小波系数,进行小波重建,得到去噪后的信号.

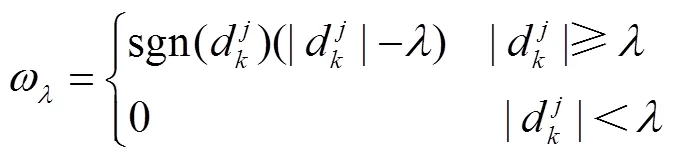

从上述步骤可以看出,步骤2是去噪的关键.包括:①阈值的确定方法;②作用阈值的方法.

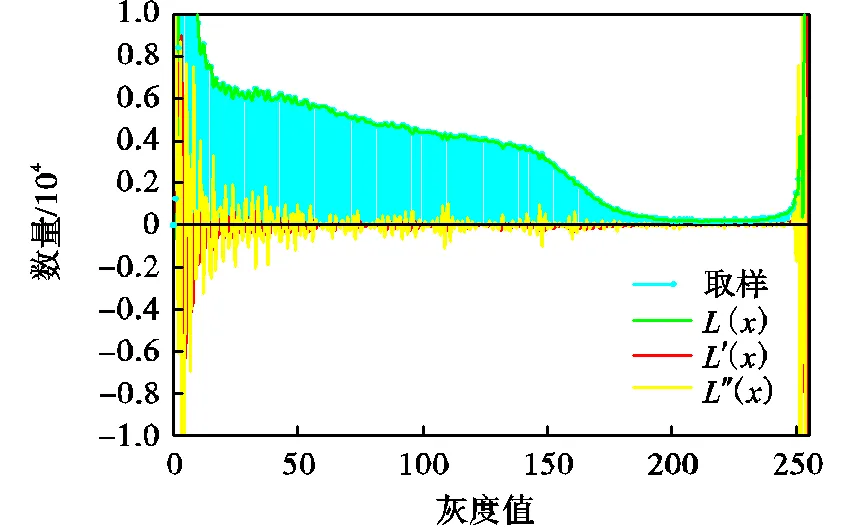

实验测试结果显示软阈值估计得到的小波系数整体连续性较好,从而使估计信号不会产生附加震荡.确定好阈值和作用阈值的方法以后小波去噪的结果如图7所示.

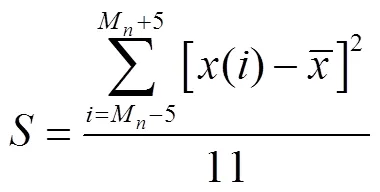

对经过小波阈值去噪以后的直方图曲线寻找极小值,极小值点的结果由55个极小值点减小到了15个,大大提高了筛选的准确性和效率.此时就需要引入合适的决策条件来判断哪一个极小值点是最合适的.

图7 小波去噪后的直方图曲线

立铣刀侧刃磨损区域的图像直方图呈现出较为明显的双峰型,因此直方图会出现一段上下波动很小甚至接近水平的曲线.为了找到曲线上合理的极小值,可引入最小方差作为限制条件.因为方差表示了局部离散数据中各个数之间的离散程度,从而表示数据之间的波动性的大与小.在信号处理领域中,方差是信号平坦程度的反映,能较好体现信号局部特性. 因此寻找各个局部极小值点中的最小方差点即是最小波动点,此点作为改进的直方图阈值分割方法中选取的阈值.方差公式为

实验证明该阈值选取的方法很适合此场景的应用.图8展示了在直方图曲线上找到的最优阈值点.

图8 直方图上的最优阈值点

采用改进的直方图法分别对刀尖和均匀磨损区域进行全局阈值分割的效果如图9所示.

图9 改进的直方图法的阈值分割效果

从图9中可以看出,该方法对于磨损区域的分割效果良好,既有效去除刀尖区域剧烈的反光噪点,完整地分割出了刀尖区域的轮廓,也去除了均匀磨损区域边界周围的斑驳噪点.

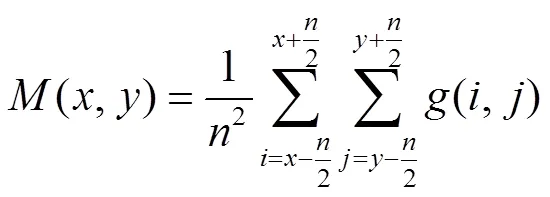

1.2.4 局部阈值分割

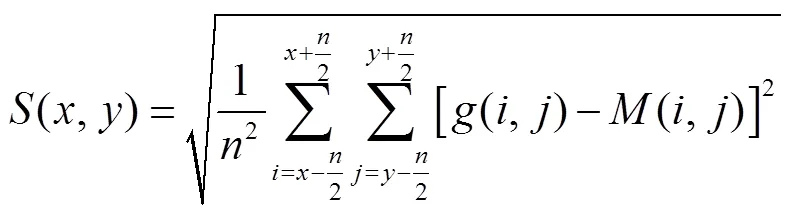

当一幅图像中包含噪声和非均匀光照时,通过对比多种阈值分割方法,发现常规全局阈值分割法不再高效.有一种解决办法就是用与像素位置相关的一组阈值来对图像各部分分别进行分割.这种方法就是局部阈值分割法,它的思想不是计算全局图像的阈值,而是根据图像不同区域亮度分布,计算其局部阈值,所以对于图像不同区域,能够自适应计算不同的阈值.这类算法抗噪能力强,对一些用全局阈值不易分割的图像有较好的效果.

1.2.5 轮廓提取

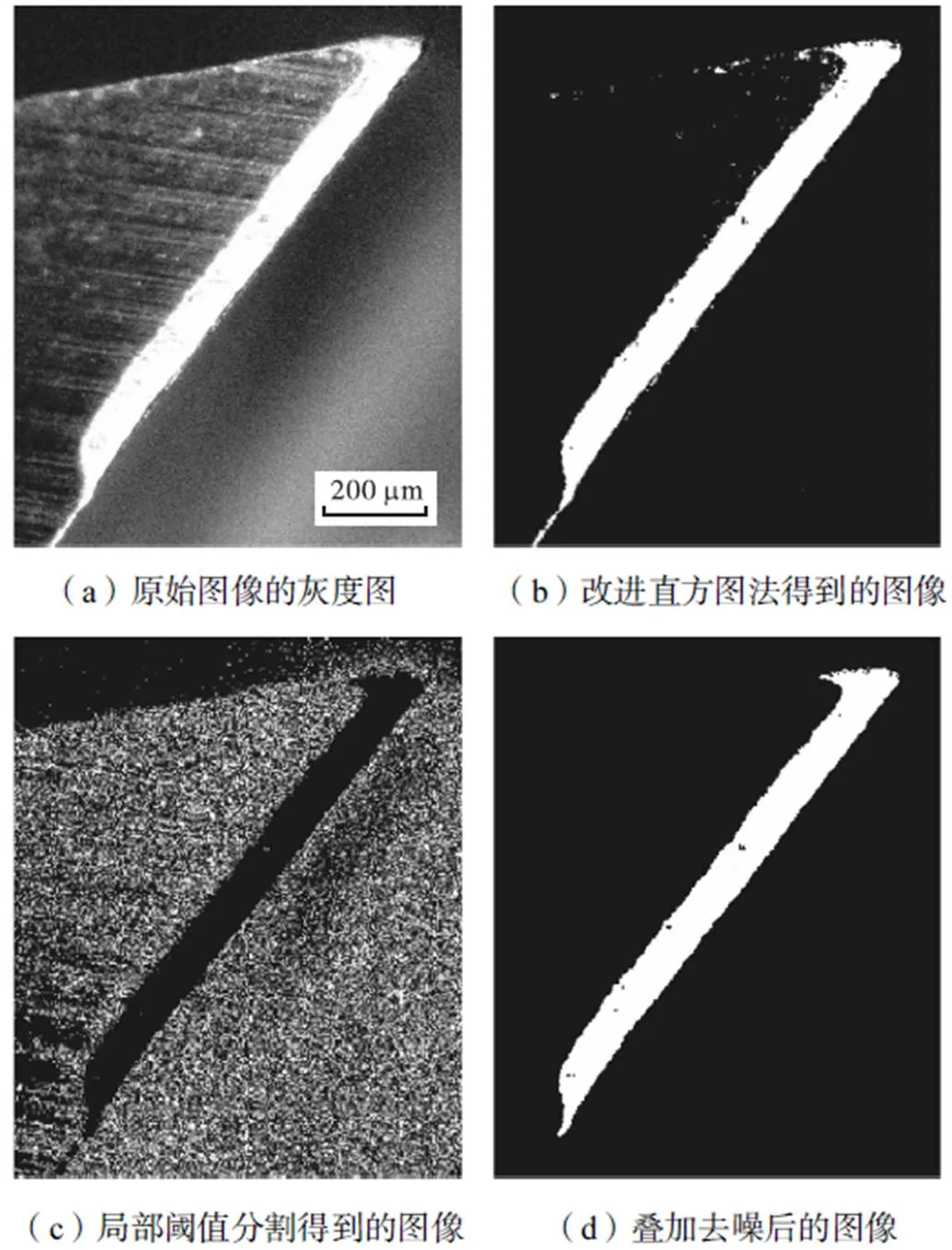

观察改进的直方图阈值分割方法和局部阈值分割效果,如图10所示.可以看出,改进的直方图方法可以整体去除带状噪声,但不能去除磨损区域轮廓附近的细噪声;而局部阈值分割方法对这种细小噪声的去除有很好的效果.

图10 刀具磨损图像阈值分割结果

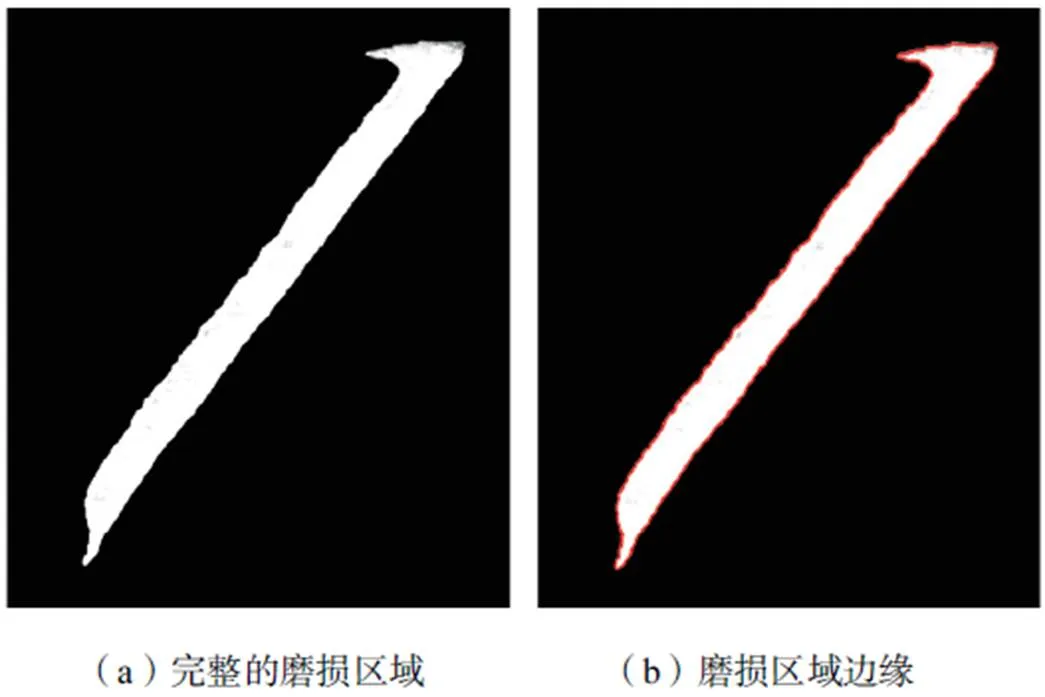

因此,本文提出将两种方法得到的图像叠加,实现基本消除磨损区域以外的所有噪声.但是叠加去噪以后获取到的的磨损区域图像是没有灰度信息的二值图像.为了直观地观察到该方法达到完全提取磨损区域的效果,需要获得具有足够灰度信息的区域图像.对此,先是提取叠加去噪后的磨损区域轮廓,再利用该轮廓提取原始磨损灰度图中带有完整灰度信息的磨损区域图像.具体过程如图11所示.首先,将图10(c)中二值图取反叠加到图10(b)中,去除磨损区域轮廓附近的细小噪声后得到图10(d).然后,利用图10(d)中图像的轮廓提取图10(a)中带有灰度信息的磨损区域.同时,对刀尖区域图像也进行上述处理.结果如图12(a)所示.

图11 完整磨损区域提取流程

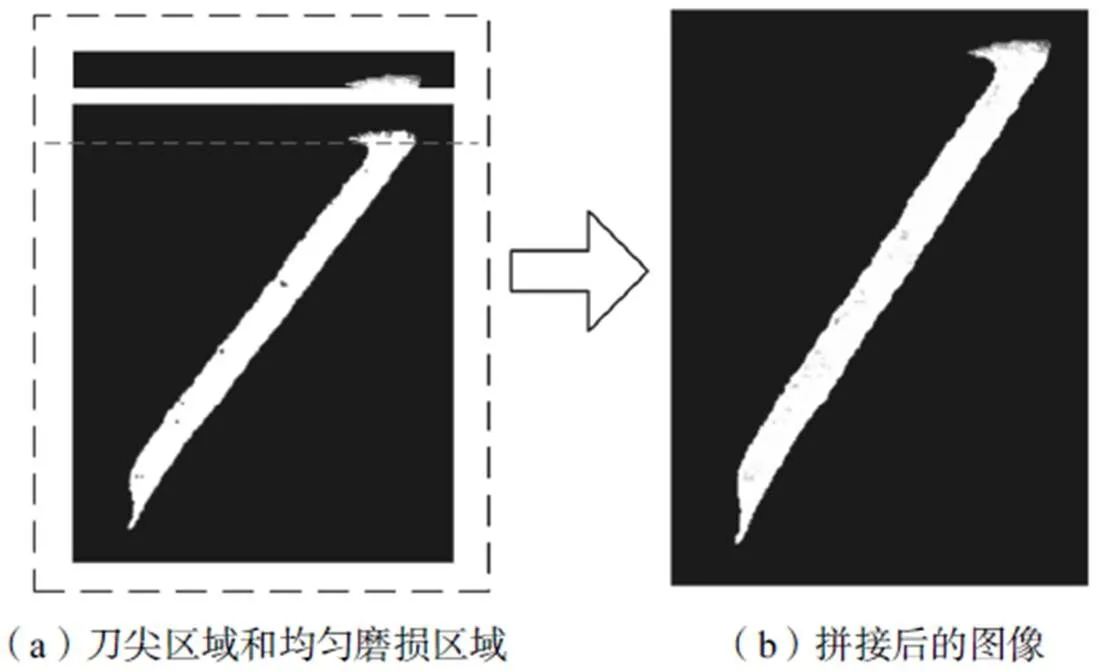

最后,利用上述方法提取完整的刀尖区域和均匀磨损区域,根据切割刀尖时的基准线位置重新拼接得到完整的磨损区域.拼接效果如图12(b)所示.

图12 拼接示意

1.2.6 边缘检测

通过上述方法得到了完整的磨损区域图像,该图像是一幅包含灰度信息的复合图像.但是,后续要对磨损轮廓进行定量分析,以确定磨损参数值.因此,需要对磨损区域图像进行边缘检测,获取磨损区域像素级边缘,提取可测量值.边缘检测中常用的梯度算子有Sobel、Roberts、Prewitt、Log和Canny算子.本文采用Sobel梯度算子对图像进行单像素边缘检测.边缘提取结果如图13(b)所示.

1.3 刀具磨损参数的提取

1.3.1 标定

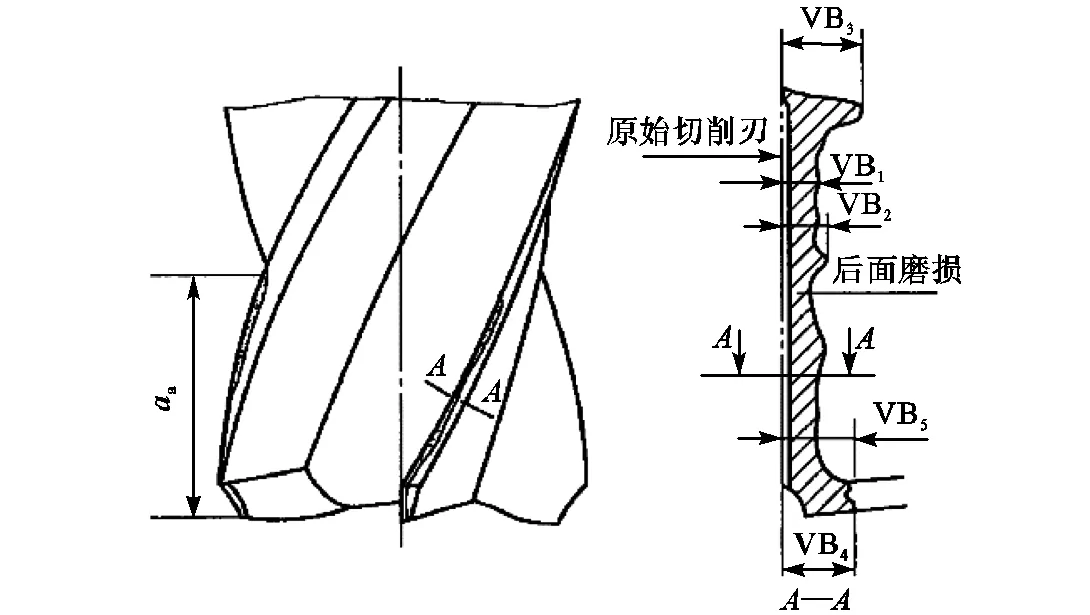

根据ISO 8688国际标准介绍的立铣刀侧刃的磨损情况,在正常磨损条件下,刀具磨损区域主要存在于切削刃的后端面,在空间上呈螺旋状.沿螺旋面垂直面展开的形状如图14所示.因此应先进行标定,确保VB值为磨损区轮廓线垂直于原始切削刃方向测量的值.

图13 边缘检测结果

图14 立铣刀侧刃磨损面展开图

(1)寻找原始切削刃.

利用图15(a)中蓝色方框中未磨损区域的像素,采用最小二乘法拟合原始切削刃所在的直线.原始切削刃的直线定义为

(3) 旋转角度.

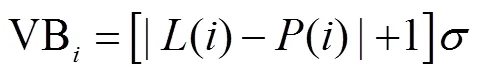

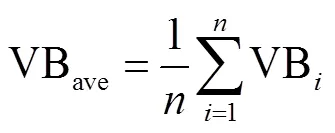

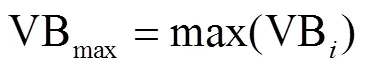

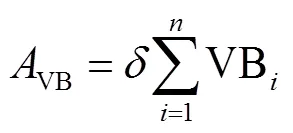

1.3.2 计算刀具磨损参数

2 在线立铣刀侧刃磨损检测系统

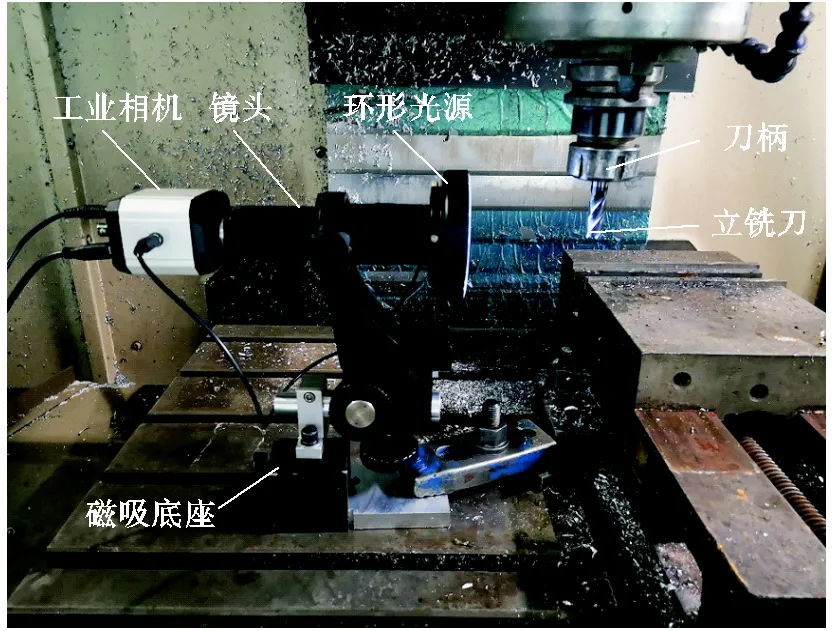

设计的基于机器视觉的在线立铣刀侧刃磨损检测系统主要由CCD工业像机、高频变焦镜头、可调式环形光源和磁吸底座组成.如图16所示.该检测系统可以同时采集高低光强下的两张图像数据.其中相机内部软件完善,允许实时传输的图像显示在计算机屏幕上.环形光源的亮度是可控的.因此,环形光源可以提供不同强度光源的拍摄条件.该检测系统可实现在线监测,即在铣削操作之间直接从工作台捕获刀具磨损图像,监测和检查刀具状态,无需拆卸立铣刀.CCD相机的安装位置垂直于立铣刀轴线的方向.该系统旨在为实际刀具磨损状态评估提供一种简单有效的方法,无需显著的加工能力.

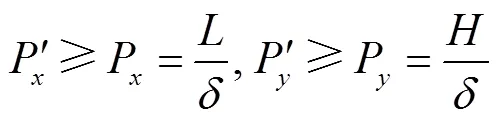

实现高精度测量很大程度上取决于捕获的图像的分辨率.但是更高的分辨率也会带来更高的价格成本以及图像处理的时间成本.因此,考虑到经济性和检测的准确性,可以根据式(17)[10]确定相机合适的分辨率.

图16 在线立铣刀侧刃磨损检测系统

3 实验验证

3.1 实验条件

本文进行了立铣刀磨损实验.获得了立铣刀侧刃磨损的多组照片.表1为立铣刀磨损实验的加工参数.

表1 加工参数

Tab.1 Processing parameters

选择直径为16mm的高速钢立铣刀在整个磨损寿命周期内进行磨损实验.在加工完工件的平面之后,使用第2节中所示的设备在线捕捉刀具图像.首先,机床主轴停放在CCD相机轴心线的右侧.然后,通过轻微旋转刀架确保刀具磨损区域的边缘清晰.其次,拍摄同一位置强光和弱光下的刀具磨损图像.最后,由于是四刃的立铣刀,重复上述步骤获取4个切削刃的刀具磨损图像.

3.2 实验结果

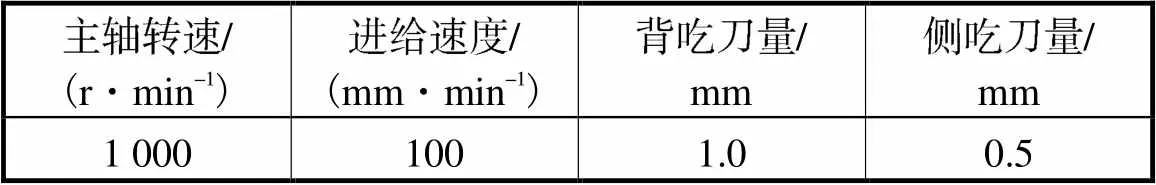

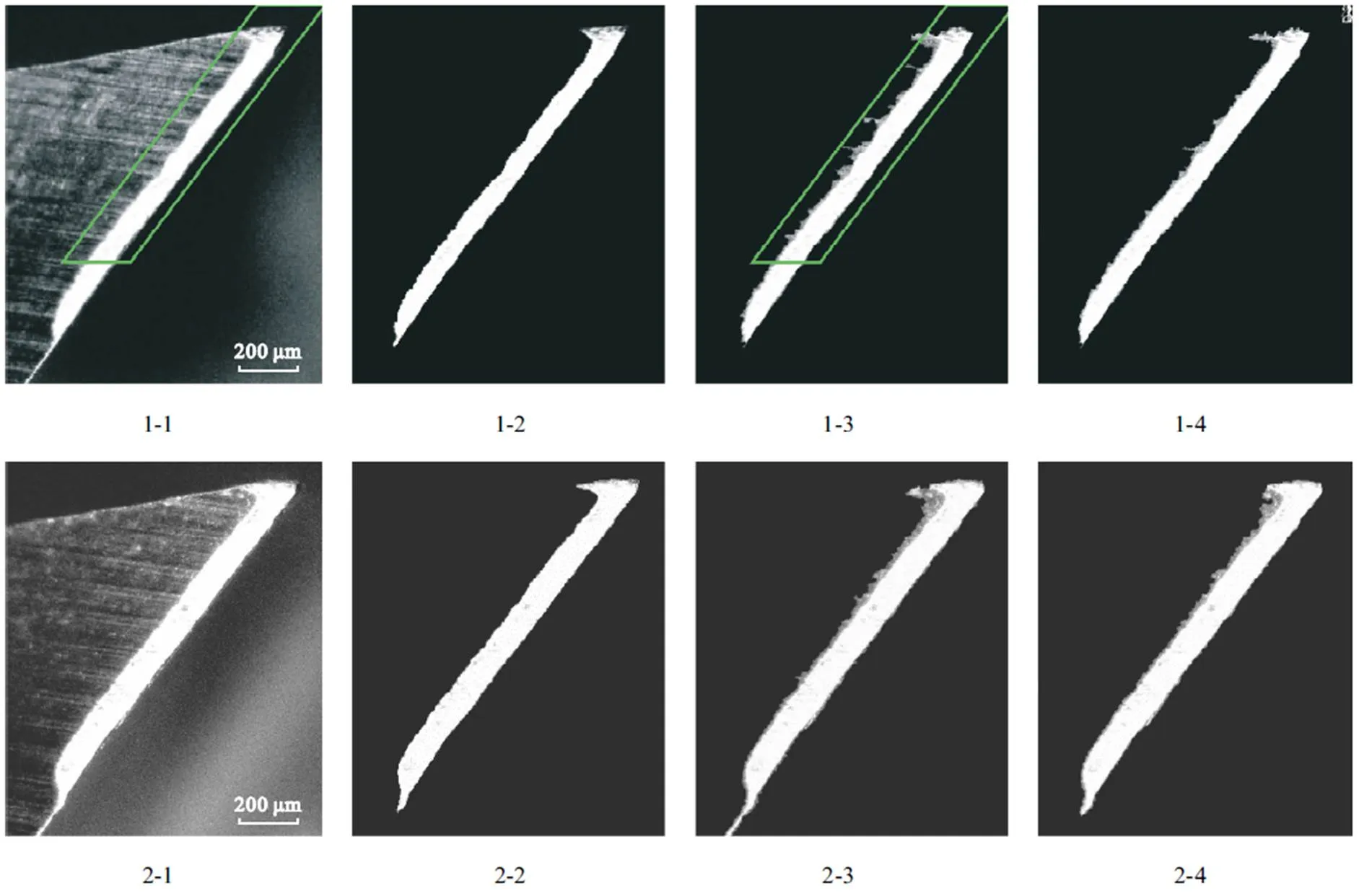

立铣刀每次加工后,对加工后4个刃的磨损图像进行捕获和编号.然后,将本文提出的方法用于图像处理,此处选取了4个典型刀具磨损状态实验样本,对提出的方法进行验证和展示.同时,为了验证该方法的分割效果,与其他图像分割方法的效果进行了比较,包括OTSU自适应阈值法[25]和迭代法分割,如图17所示.

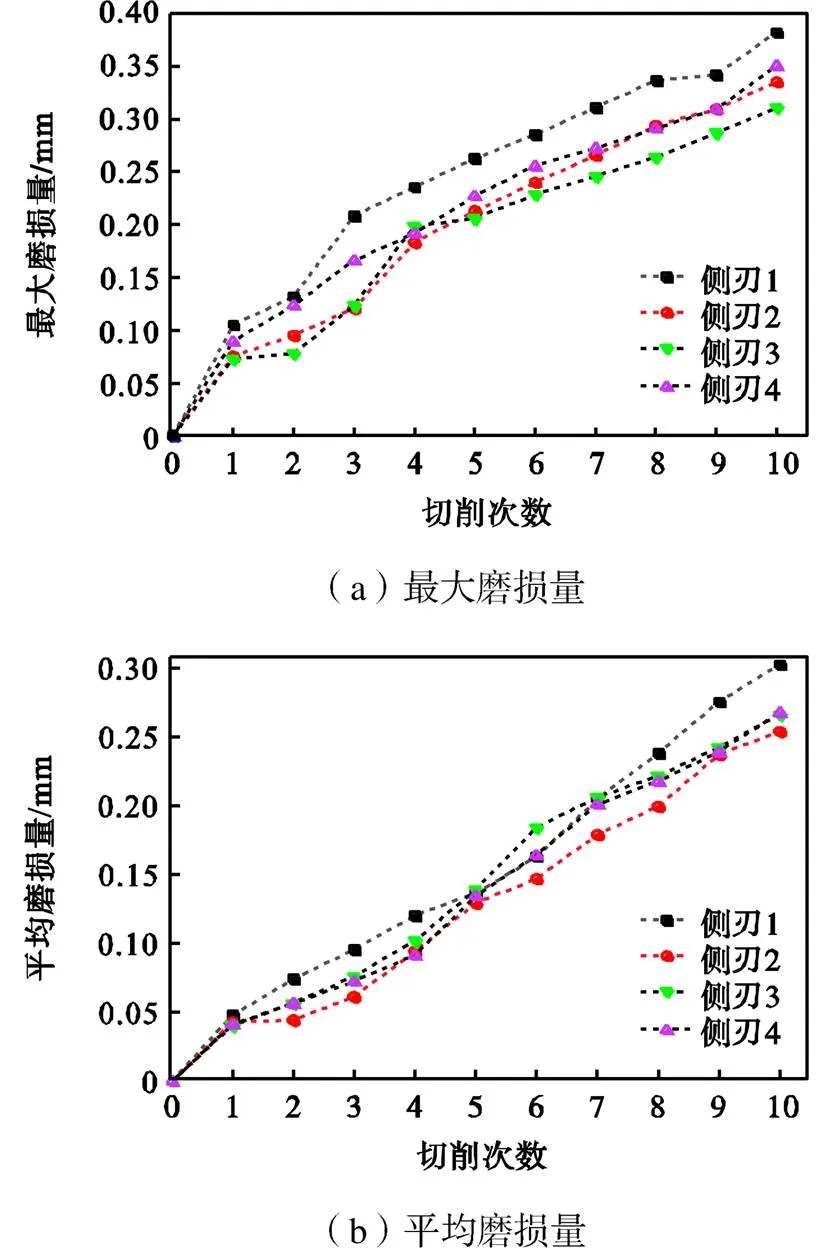

利用本文的方法对采集的图像进行处理,不仅可以得到完整的磨损区域,而且可以得到精确的刀具磨损参数.计算出4个刃在整个磨损寿命周期内的平均磨损量、最大磨损量和磨损面积.测量结果如图18所示.

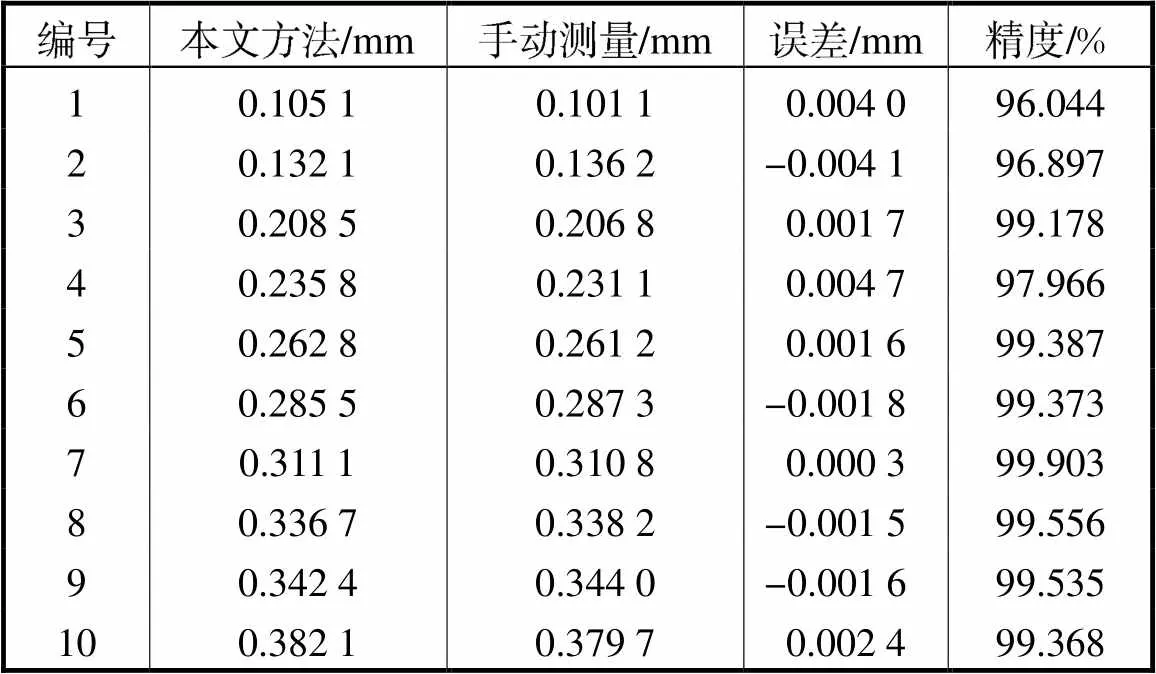

为了检验提出的检测方法和检测系统的准确性,采用显微镜直接手动测量方式做对比.为了降低手动测量的误差,对一幅刀具磨损图像测量3次最大磨损量,选取平均值作为手动测量的最终结果.表2显示了针对16mm立铣刀的其中一个切削刃寿命周期内的磨损,使用本文方法进行的刀具磨损测量与直接进行的手工测量之间的结果对比.

从表2的对比结果中可以看出,直接手动测量的最大磨损量与本文的测量方法结果接近,并且这两种方法的测量结果之间的差异很小.这两种方法的测量结果之间的平均误差为0.57mm,绝对平均误差为2.40mm,最大误差为4.10mm.同时,通过使用本文的刀具磨损参数测量方法,测量出的刀具最大磨损量的精度为98.73%.因此,有理由相信所提出的方法是可靠的.

通过图17对比分割效果发现,OTSU方法和迭代法去除复杂噪点的能力明显不如本文提出的方法. 例如,在刀具磨损图像1-1与其OTSU阈值分割结果1-3中,绿色线框中的均匀磨损带区域.其周围的条状反光也被识别为磨损区域.在刀具磨损图像3-1与其迭代法阈值分割结果3-4中,蓝色线框中的刀尖区域中的阴影部分直接被当做了背景删除,而且未磨损区域的大片强反光点根本不能有效分割出去.在刀具磨损图像4-1与其迭代法阈值分割结果4-3中,绿色线框中的均匀磨损带的分割效果较好,但是对于磨损轮廓边界周围的细小噪点还是不能去除.因此,本文的方法凸显出以下几点优势:

(1) 有效地去除均匀磨损带周围的未磨损区域的强烈反光噪点;

(2) 可以完整地获取到存在阴影以及磨损更为复杂的刀尖区域;

(3) 全局阈值和局部阈值分割结果的叠加,实现了磨损轮廓边界周围的细小噪点的有效去除.

表2 一组最大磨损量测量结果的对比

Tab.2 Comparison of a set of maximum wear value measurement results

因此,本文的方法不仅可以完整地获取立铣刀四刃的磨损区域,还可以准确地获取立铣刀不同时期的磨损参数以及磨损区域的几何形状变化,说明该方法适用于整个立铣刀寿命周期内的磨损检测,有助于更加可靠地评估刀具磨损状态.也体现出本文所提立铣刀侧刃磨损检测方法及系统的先进性和全面性.

4 结 语

本文提出了一种新的基于机器视觉的在线立铣刀侧刃磨损检测方法.该方法是一种组合型阈值分割的方法.在新的剪切策略的基础上叠加了改进的直方图法和局部阈值分割方法的结果,实现了磨损区域获取的完整性.经过标定计算出准确的刀具磨损参数.有效地提升了对磨损区域信息获取的全面性.搭建了一套在线立铣刀侧刃磨损检测设备,验证本文方法获取到了更加完整的磨损区域和磨损参数,实现侧刃最大磨损量的测量精度高于98%,最大误差不超过5.00mm.完整的磨损区域和高精度的刀具磨损参数结果有助于进一步分析立铣刀侧刃的磨损机理和评估立铣刀的磨损状态.同时,该立铣刀侧刃磨损检测方法和系统在自动化车间立铣刀智能化自动检测领域中有很高的应用价值.

本论文在立铣刀轮廓识别方面的研究工作,是“基于全局能量流动监测数据的装备制造周期自适应高效运行维护一体化系统研究”项目的一部分,受到国家自然科学基金(No.51975407)的资助,特此感谢.

[1] Kurada S,Bradley C. A review of machine vision sensors for tool condition monitoring[J]. Computers in Industry,1997,34(1):55-72.

[2] Dutta S,Pal S K,Mukhopadhyay S,et al. Application of digital image processing in tool condition monitoring:A review[J]. CIRP Journal of Manufacturing Science and Technology,2013,6(3):212-232.

[3] Pfeifer T,Elzer J. Measuring drill wear with digital image processing[J]. Measurement,1990,8(3):132-136.

[4] Jeon J U,Kim S W. Optical flank wear monitoring of cutting tools by image processing[J]. Wear,1988,127(2):207-217.

[5] Guo S,Zhang J,Jiang X,et al. Mini milling cutter measurement based on machine vision[J]. Procedia En-gineering,2011,15:1807-1811.

[6] Wang W H,Hong G S,Wong Y S. Flank wear meas-urement by a threshold independent method with sub-pixel accuracy[J]. International Journal of Machine Tools and Manufacture,2005,46(2):199-207.

[7] Su J C,Huang C K,Tarng Y S. An automated flank wear measurement of microdrills using machine vision [J]. Journal of Materials Processing Technology,2006,180(1):328-335.

[8] Dai Y,Zhu K. A machine vision system for micro-milling tool condition monitoring[J]. Precision Engineer-ing,2018,52:183-191.

[9] Zhang C,Zhang J. On-line tool wear measurement for ball-end milling cutter based on machine vision[J]. Computers in Industry,2013,64(6):708-719.

[10] Yu X,Lin X,Dai Y,et al. Image edge detection based tool condition monitoring with morphological component analysis[J]. ISA Transactions,2017,69:315-322.

[11] Zhu K,Yu X. The monitoring of micro milling tool wear conditions by wear area estimation[J]. Mechanical Systems and Signal Processing,2017,93:80-91.

[12] You Z,Gao H,Guo L,et al. On-line milling cutter wear monitoring in a wide field-of-view camera[J]. Wear,2020,460-461.

[13] Li L,An Q. An in-depth study of tool wear monitoring technique based on image segmentation and texture analysis[J]. Measurement,2016,79:44-52.

[14] Wang W,Wong Y S,Hong G S. Flank wear measurement by successive image analysis[J]. Computers and Industrial,2005,56:816-830.

[15] Michał S,Bartosz P,Marcin M,et al. Machine vision micro-milling tool wear inspection by image reconstruction and light reflectance[J]. Precision Engineering,2016,44:236-244.

[16] Castejón M,Alegre E,Barreiro J,et al. On-line tool wear monitoring using geometric descriptors from digital images[J]. International Journal of Machine Tools & Manufacture,2007,47:1847-1853.

[17] Fong K M,Wang X,Kamaruddin S,et al. Investigation on universal tool wear measurement technique using image-based cross-correlation analysis[J]. Measure-ment,2021,169:108489.

[18] García-Ordás M T,Alegre E,González-Castro V,et al. A computer vision approach to analyze and classify tool wear level in milling processes using shape descriptors and machine learning techniques[J]. The International Journal of Advanced Manufacturing Technol-ogy,2016,90:1947-1961.

[19] Mikołajczyk T,Nowicki K,Kłodowski A,et al. Neural network approach for automatic image analysis of cutting edge wear[J]. Mechanical Systems and Signal Processing,2017,88:100-110.

[20] Zhang T,Zhang C,Wang Y,et al. A vision-based fusion method for defect detection of milling cutter spiral cutting edge[J]. Measurement,2021,177:109248-1-109248-14.

[21] Pfeifer T,Reliable L. Tool wear monitoring by optimized image and illumination control in machine vision [J]. Measurement,2000,28:209-218.

[22] Mallat S G. A theory for multiresolution signal decomposition:The wavelet representation[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1989,11(7):674-693.

[23] David L D,Iain M J,Gerard K,et al. Density estimation by wavelet thresholding[J]. The Annals of Statis-tics,1996,24(2):508-539.

[24] Sauvola J,Pietikäinen M. Adaptive document image binarization[J]. Pattern Recognition,2000,33(2):225-236.

[25] Otsu N. A threshold selection method from gray-level histograms[J]. IEEE Transactions on Systems,Man,and Cybernetics,1979,9(1):62-66.

Online Side Edge Wear Measurement of Milling Based on Combined Threshold Segmentation

Tian Ying,Yang Liming

(School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

Inactual production,it is an arduous task to measure the side edge wear of milling on site. The measurement accuracy of tool wear parameters is greatly influenced by lighting conditions,tool space geometry,and initial position calibration. To solve the above mentioned problems,an online side edge wear measurement method of milling based on a combined threshold segmentation method was proposed to obtain the most effective information about tool wear parameters while ensuring measurement accuracy. An image-clipping strategy was proposed to preprocess the captured original photos of the worn area under different light intensities and select tooltip and uniform wear areas under low and strong light,respectively,as the data source. The data source used a combined threshold segmentation method that included improved histogram and local threshold segmentation methods to extract the wear area. Thereafter,the results of the two methods were superimposed to remove various noises outside the wear area. According to the cutting position of the first step,the segmented tooltip and uniform wear area images were spliced together to obtain the complete wear area. Finally,the original cutting edge position was calculated using the least square method,the wear area image was calibrated,and the tool wear parameters were calculated. In the milling wear experiment,the accuracy of measuring the maximum wear value of the side edge was greater than 98%,and the maximum error did not exceed 5µm. The experimental results showed that the proposedmethod in this paper could obtain comprehensive wear area information and provide a complete wear area and accurate tool wear parameters,allowing for a more reliable evaluation of tool wear status.

side edge wear of milling;combined threshold segmentation;tool wear parameter

TG714;TH69

A

0493-2137(2023)01-0081-12

10.11784/tdxbz202108018

2021-08-07;

2022-01-08.

田 颖(1977— ),女,博士,副教授,tianying@tju.edu.cn.

杨利明,ylm@tju.edu.cn.

国家自然科学基金资助项目(51975407).

Supported by the National Natural Science Foundation of China(No. 51975407).

(责任编辑:王晓燕)