波刃立铣刀与标准立铣刀在加工45#钢时切削力的建模与对比分析

2022-04-13邓亚弟税妍向志杨王春江

邓亚弟, 税妍, 向志杨, 王春江

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 引言

波刃立铣刀是在刀具的前刀面或者后刀片磨削出波形刃口的一种粗加工立铣刀, 依据刃口结构主要为分为前波刃和后波刃, 其中前波刃是在刀具的前刀片磨削出波形刃口, 但制造难度大,应用较少; 后波刃是在刀具的后刀片磨削出波形刃口, 具有良好的工艺性, 应用较为广泛。

波刃立铣刀在切削过程中刃口各位置逐渐切入工件, 且产生的轴向力可以部分抵消, 所以在加工过程中切削力较小、 切削平稳、 减振性能较好、 切削效率及刀具的耐用度较高。

由于波刃立铣刀的切削性能及切削特点, 在汽轮机零部件的粗加工工序得到广泛应用, 从建立波形刃刀具切削力的经验模型入手, 对波刃立铣刀与标准立铣刀的切削力进行对比分析。

2 试验原理与试验方案

2.1 试验原理

整个试验利用均匀设计方法得出切削速度、切削进给和切削深度的三因素10 水平的均匀设计方案, 然后利用测力计得出各参数下的各切削分力。 对切削分力计算合力后利用回归分析方法对试验结果进行拟合, 得出在试验范围内的经验模型, 然后根据经验模型对波刃立铣刀与标准立铣刀在加工45#钢时的切削力进行分析。

测力计利用压电传感器将其所受到的力转化为电信号, 再由电荷放大器将电信号放大, 采集到的信号经过调理模块处理后, 由数据采集卡记录存储在电脑中, 整个切削力采集系统的硬件组成如图1 所示。

图1 切削力采集系统组成图

2.2 试验设备

试验设备为立式加工中心, 机床主轴功率15 kW, 最大扭矩 102 N·m, 最高转速 12 000 r/min。切削刀具直径为10 mm 的整体硬质合金立铣刀,其中波刃立铣刀型号为21M4100, 涂层为T9020,为后波刃整体硬质合金立铣刀。 标准立铣刀型号为 10M4100-70, 2 把刀具螺旋角都为 40°, 试验材料为45#钢。

2.3 试验方法

本试验采用了均匀试验法, 其中影响因素选择切削速度Vc、每齿进给量fz、切削深度ap三因素,依据试验材料的特性, 切削速度80~120 m/min,每齿进给量 0.01~0.04 mm, 切削深度 2~12 mm,切削宽度统一选择ae=1.5 mm, 选用均匀设计表U10*, 均匀设计偏差 D 取0.168 1, 得出试验方案及试验数据, 见表1。

表1 均匀设计方案与试验数据

3 经验模型的建立

3.1 波刃立铣刀切削力经验模型建立

根据传统切削理论, 切削深度ap、 切削进给fz、 切削速度Vc与切削力F 有如下关系:

式中, K 为修正系数。

对式 (1) 两边求对数, 得:

设 Y=lgF, B=lgK, X1=lgap, X2=lgfz, X3=lgVc,则式(2)转化为:

应用全回归法对试验数据进行拟合, 建立回归方程, 显著性水平取α=0.05, 得到回归系数:B= 2.488, a= 0.873, b= 0.648, c= -0.072。

对回归方程进行显著性检验:

(1)复相关系数

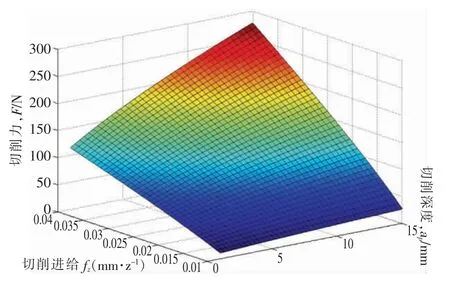

显然0.8 (2)F 检验 表2为波刃立铣刀切削力模型的方差分析表。 表2 方差分析表 由表 2 可以看出, F=459.8451>F(0.05,3,9)=4.757(查表), 则拒绝假设H0, 即3 个自变量的总体回归效果是显著的。 由以上分析, 得到如下经验模型: 对方程各项求偏回归平方和 U(i)为: U(3)=5.29e-4 U(2)=0.120 U(1)=0.362 求出各方程项对回归的贡献(按偏回归平方和降序排列): U(1)=0.362, U(1)/U=83.5% U(2)=0.120, U(2)/U=27.7% U(3)=5.29e-4, U(3)/U=0.122% 该参数表征了方程中各变量对结果的影响。 根据波刃立铣刀切削力经验模型建立的方法得到标准立铣刀切削力的经验模型为: 其中复相关系数R=0.995, 方差分析见表3。 表3 方差分析表(标准立铣刀切削力模型) 由式 (4-5) 可以看出, 在铣削 45# 钢的过程中, 切削深度ap对切削力的影响最大(偏回归平方和判断),为83.5%,切削进给次之, 为27.7%,切削速度对切削力的影响较小, 只有0.122%, 采用后退法对切削速度的影响进行剔除, 得到切削力随切削深度和切削进给变化的曲线如图2 所示。 图2 切削力与切削深度、 切削进给的关系 取切削速度vc=200 m/min, 切削进给 fz=0.04 mm/z, 得到波刃立铣刀与标准立铣刀切削力随切削深度的变化曲线, 如图3 所示。 图3 切削力随切削深度变化曲线 由图3 可以看出在小切深情况下波刃立铣刀与标准立铣刀切削力大小相差较小, 但是当切削深度增加时, 标准立铣刀切削力的增长速度大于波刃立铣刀。 取切削深度ap=10 mm,切削速度vc=200 m/min,得到波刃立铣刀与标准立铣刀切削力随切削进给的变化曲线, 如图4 所示。 图4 切削力随切削进给的变化曲线 由图4 可以看出波刃立铣刀与标准立铣刀的切削力都随着切削进给的增大而增大, 标准立铣刀切削力增加速度高于标准立铣刀。 取切削深度ap=10 mm,切削进给fz=0.04 mm/z,得到波刃立铣刀与标准立铣刀切削力随切削速度的变化曲线, 如图5 所示。 图5 切削力随切削速度的变化曲线 由图5 可以看出, 随着切削速度的增大, 切削力呈小幅减小趋势, 其中波刃立铣刀减小的幅度较小。 本试验对波刃立铣刀与与标准立铣刀在铣削45#钢时的切削力进行了测量和建模, 由经验模型可以看出在切削参数中切削深度对切削力的影响最大, 切削进给次之, 切削速度最小。 由波刃立铣刀与标准立铣刀的切削力对比可以看出波刃立铣刀比标准立铣刀具有更小的切削力, 特别是在大切深情况下。 所以波刃立铣刀应采用较大的切深, 可以有效发挥波刃立铣刀切削力较小的特点。

3.2 标准立铣刀切削力经验模型的建立

4 分析与讨论

5 结论