隧道掘进机滚刀涂层的激光熔覆修复实验与仿真研究

2023-02-25刘建琴

刘建琴,郭 晓,张 鑫,张 森,宋 欣

隧道掘进机滚刀涂层的激光熔覆修复实验与仿真研究

刘建琴1,郭 晓1,张 鑫1,张 森1,宋 欣2

(1. 天津大学机械工程学院,天津 300350;2. 天津农学院工程技术学院,天津 300384)

隧道施工中,隧道掘进机(TBM)的滚刀磨损严重,对更换下来的滚刀直接做报废处理造成了资源浪费、施工成本增高。针对滚刀磨损的再制造修复策略这一问题,本文开展了激光熔覆仿真及新型涂层激光熔覆实验研究,对提高滚刀的磨损质量进行了相关的探索与实践.首先通过有限元仿真建立了双椭球体热源激光熔覆仿真模型,探究激光熔覆对滚刀基层及熔覆层材料残余应力的影响,并为熔覆实验提供了工艺参数优化的依据;在此基础上,利用相关实验条件,将激光熔覆技术与新型材料石墨烯相结合,开展了滚刀新型涂层的激光熔覆实验.利用正交试验的方法将石墨烯含量、激光功率、扫描速度和送粉盘转速作为试验因素,将表面硬度和耐磨性作为评价依据,分别设置4组不同水平进行比较,从而优选具有更高耐磨性的材料配比与工艺参数.结果表明,石墨烯的加入对涂层的耐磨性具有大幅的提高,与基体材料相比,加入石墨烯的涂层,其磨损程度较传统涂层最大可减少91.32%,较基体材料最大可减少99.86%.本文通过对激光熔覆技术和新型材料石墨烯的研究,采取仿真与实验相结合的手段,为提高TBM滚刀的磨损质量、选择其再制造策略提供了方法指导与数据支持.

激光熔覆;滚刀耐磨涂层;石墨烯;再制造修复

在隧道工程中,安装在刀盘上的滚刀与岩体直接接触,工作环境恶劣,磨损严重.由滚刀磨损导致的停机换刀工作,是降低隧道掘进机(TBM)施工效率的重要因素.对更换下来的滚刀进行报废处理,导致部分仍有再制造价值的滚刀被直接废弃,造成了资源的浪费和施工成本的提高.如果能将磨损的刀具回收,通过再制造修复使其再重新被利用可以在一定程度上降低施工成本、节约资源、减少浪费.据统计,刀具磨损所造成的经济损失约占隧道施工总成本的30%,例如软硬复合地层的广州地铁三号线天五区间右线,在一个半月的盾构施工中共更换刀具43把,在55天的掘进施工中共更换滚刀85把[1].可见刀具的磨损会直接关系到施工的时间和成本.在当前研究中,大多针对滚刀的布局、安装方式等进行研究,从而减少其在掘进过程中所受载荷[2];也有学者通过有限元分析,建立滚刀孔区域危险点的裂纹萌生寿命,以此分析影响滚刀磨损和再制造的因素[3];而采用表面改性等工艺手段来减少滚刀磨损的研究则相对较少.

激光熔覆技术是一种先进的表面改性技术,其通过高能密度的激光束使熔覆材料与基材材料熔凝,在基材表面形成具有一定力学性能的熔覆层.该技术可以在基材表面制备耐磨损、耐腐蚀、抗疲劳和其他具有特殊性能的涂层.赵建峰等[4]将激光熔覆技术应用于相关机械产品的再制造工作当中,使得产品的性能不低于新品,达到了预期的效果.沈婧怡等[5]运用脉冲激光成型技术对TC4叶片进行了疲劳损伤与磨损的再制造修复,对其微观组织及其力学性能进行了评估与优化.刘洪喜等[6]提出了一种钛基激光熔覆再制造粉末,具有优良的力学性能.陈小明等[7]运用激光熔覆技术,结合石墨烯新型材料提出了一种用于海洋设备的镍基再制造涂层,具有良好的耐腐蚀耐磨损性能.杨立军等[8]则利用碳化钨熔覆层使海洋石油开采中的铁基材料提高耐磨性与耐腐蚀性.姬秀芳[9]结合石墨烯新型材料,运用激光熔覆技术制备了316L不锈钢再制造涂层,具有较高的耐腐蚀耐磨损性能.王泽锴等[10]将石墨烯与激光熔覆技术结合,制备了刀具再制造涂层,并获得了优良的力学性能.上述学者均采用表面改性技术对机械产品的再制造技术做出了一定的探索,对TBM刀盘刀具的再制造具有一定的借鉴意义.目前研究中隧道掘进机刀盘刀具的再制造技术实践及相关理论研究较少,尚未有将激光熔覆技术与新型材料应用到滚刀的再制造修复中.

因此,针对掘进机施工中滚刀的再制造修复问题,本文开展了滚刀激光熔覆仿真及新型涂层激光熔覆实验研究,对滚刀的再制造策略研究进行了相关的探索与实践,可为完善滚刀的再制造策略提供方法指导与数据支持.

1 滚刀涂层激光熔覆仿真研究

残余应力的产生是激光熔覆技术所不可避免的,残余应力过大会导致工件的变形,甚至会在工件内部产生裂纹,恶化工件性能,因此控制熔覆过程中残余应力的产生变得尤为重要.由于激光熔覆采用的激光功率较高,加热和冷却速度都较快,加之熔池尺寸较小,温度较高,难以用实验的方法测量熔池和基体的温度分布以及后续的应力分布[11].故通过模拟仿真对连续激光作用下材料表面热修复过程的传热和力学行为规律进行定性、定量的分析.

1.1 激光熔覆仿真模型

1.1.1 激光熔覆热源模型

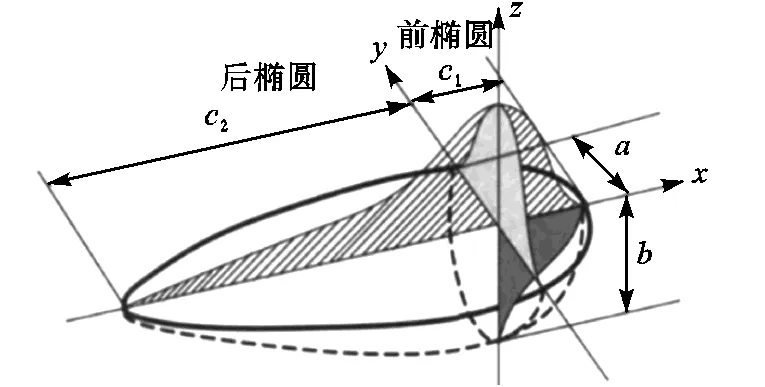

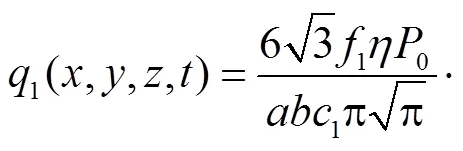

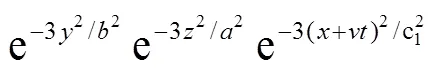

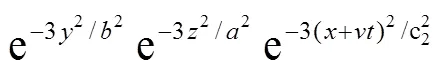

激光束作为熔覆热源具有高能、集中、瞬时三大显著特征[12].常见的热源模型有高斯面热源模型和高斯体热源模型.董志波等[13]、董克权等[14]通过实验测量证明采用双椭球热源模型的仿真结果比高斯热源模型更接近实际情况,为真实地获取激光熔覆过程中熔覆层和滚刀基体表面熔覆过程、冷却过程中的温度场、应力应变场的变化过程,本文采用双椭球体热源作为激光热源模型,如图1所示.

图1 双椭球体热源模型

本文通过Fortran语言编写用户子程序定义热源移动载荷,通过DFLX子程序建立激光热源模型,包括热源的水平及垂直载荷以及热源与熔覆单元配合的运动轨迹.

1.1.2 滚刀及熔覆层材料属性

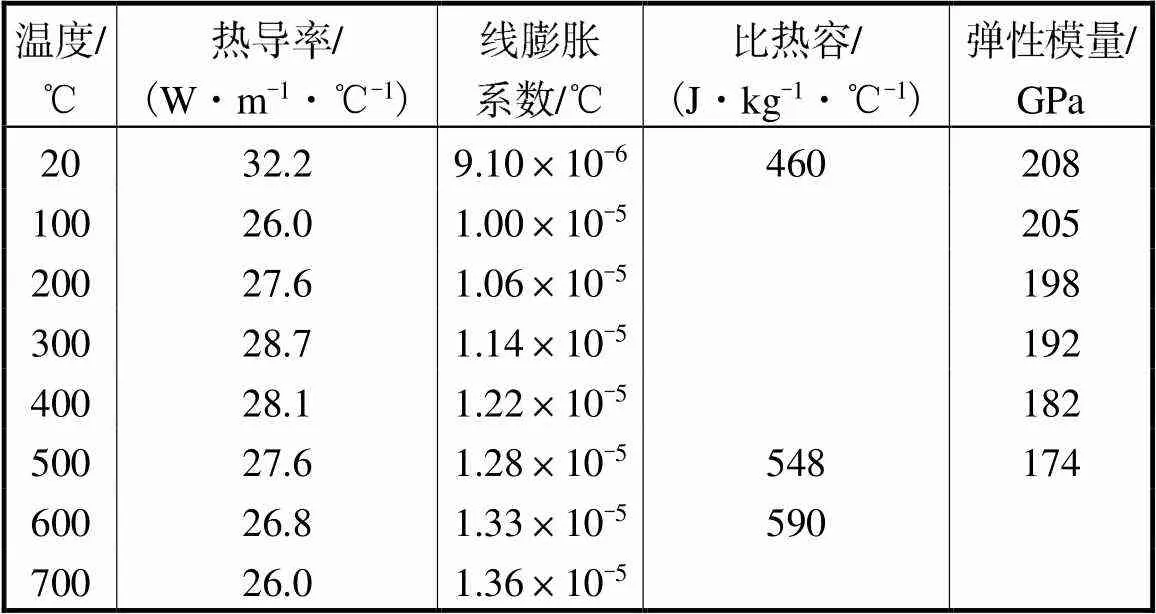

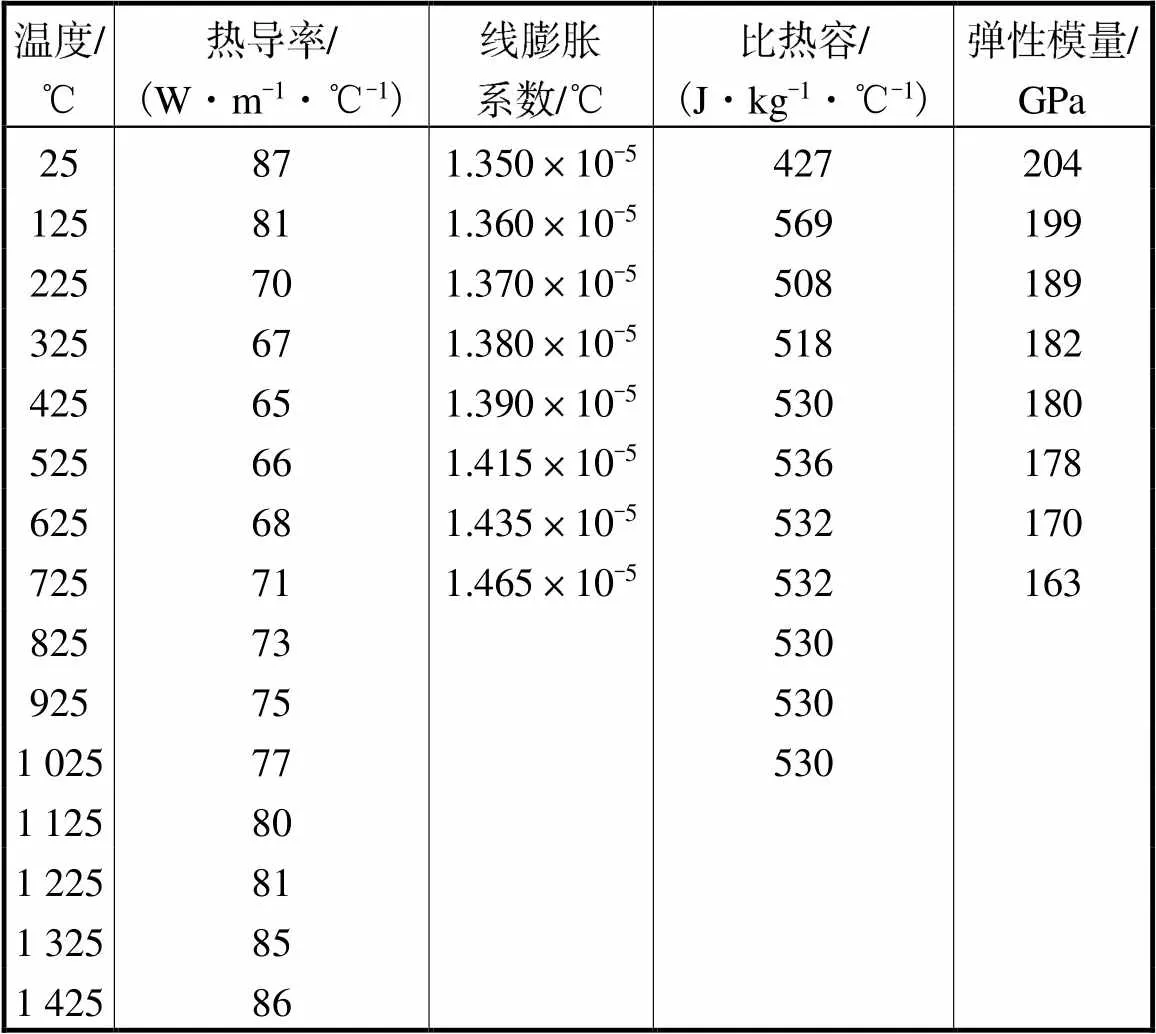

滚刀刀圈材料为H13钢(4Cr5MoSiV1),基层材料与滚刀刀圈材料一致,熔覆粉末中镍基合金粉末占比最多,为简化仿真模型,熔覆层材料选NI60.H13钢密度7690kg/m3,屈服应力1.469GPa;NI60密度8544kg/m3,屈服应力2.2GPa.查阅相关文献获取滚刀及熔覆层材料属性[15],在Abaqus中定义滚刀H13钢及熔覆层NI60的传导率、弹性、膨胀系数、塑性、比热容等材料属性如表1和表2所示.

表1 H13材料属性

Tab.1 Material properties of H13

1.1.3 激光熔覆模型

通过编写程序循环建立多个温度-位移耦合分析步,包括多个激光熔覆分析步以及一个冷却步,并通过Abaqus中相互作用模块中的单元型号改变功能实现激光熔覆的同轴送粉过程,即在基层表面随激光热源的移动而逐渐生成熔覆层网格单元.并通过相互作用模块定义对流辐射,表面热交换属性设置环境温度为20℃,NI60辐射率为0.25,H13钢辐射率为0.55;NI60膜层散热系数80,H13膜层散热系数70.

表2 NI60材料属性

Tab.2 Material properties of NI60

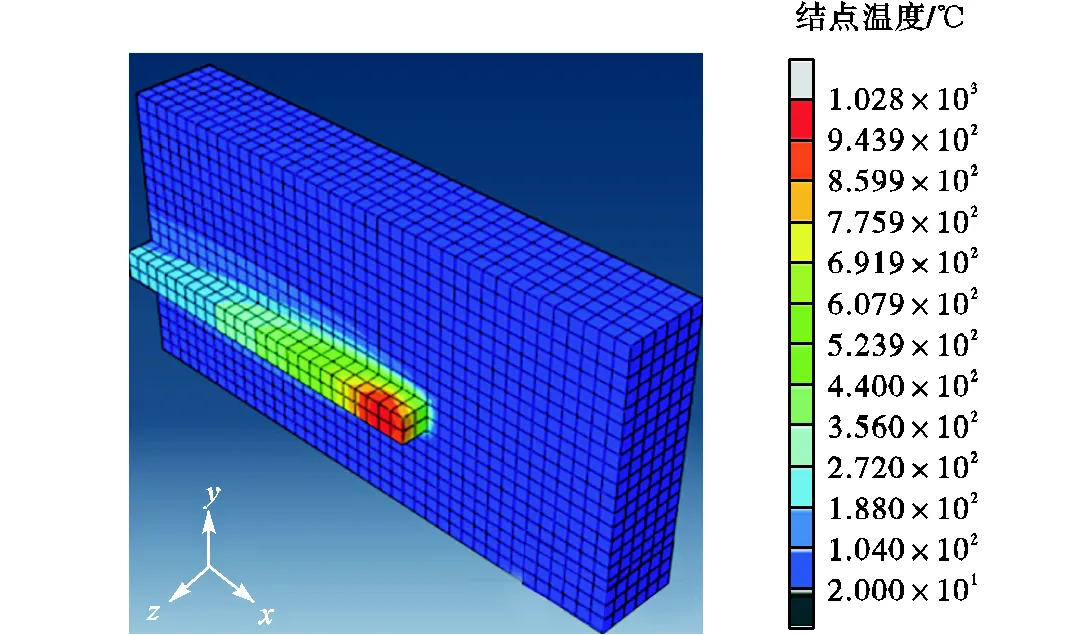

通过载荷设置边界条件,约束H13钢基体底部.通过循环程序建立分析步,并与网格单元的型号改变匹配,改变激光功率及激光扫描速度,探究激光功率与激光扫描速度对基层及熔覆层残余应力的影响.激光熔覆模型如图2所示.

图2 激光熔覆仿真模型及结点温度变化

1.2 仿真结果分析

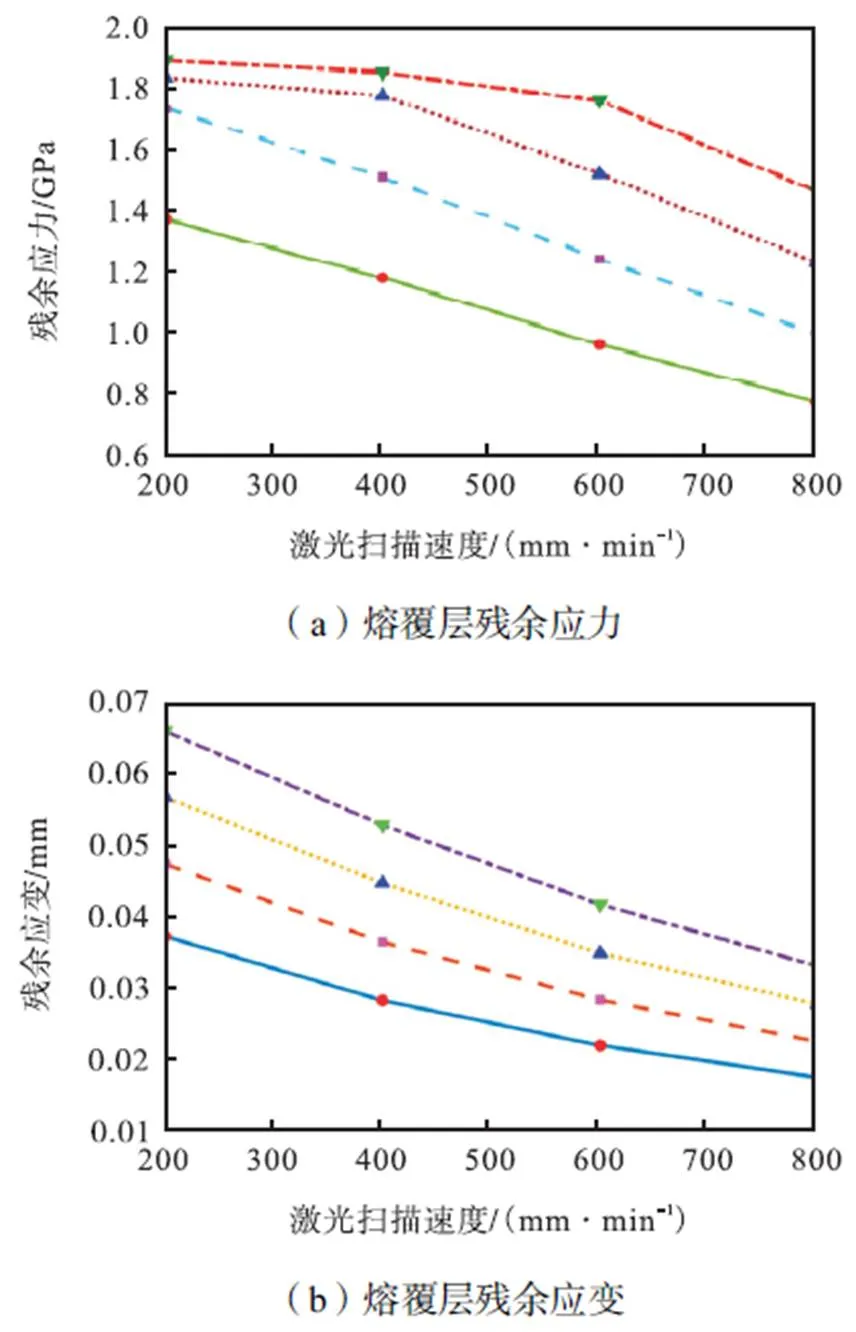

取激光功率1100W、1400W、1700W、2000W,扫描速度为200mm/min、400mm/min、600mm/min、800mm/min,激光熔覆冷却步的时间为800s.通过Abaqus中作业模块导入编写的激光光源子程序,运行激光熔覆仿真模型,进行计算.并通过matlab对数据进行处理得到熔覆层及滚刀基层表面的平均残余应力及残余应变,如图3所示.

由图3可知:无论激光熔覆下熔覆层NI基还是基层H13钢的残余应力均小于两材料的屈服应力;采用较低的激光功率以及较快的扫描速度可以有效减少熔覆层及滚刀基体表面的层残余应力和残余应变.所以从减小熔覆层及基层残余应力的角度来讲,激光功率的最佳工艺范围为1100~1400W,激光扫描速度最佳工艺范围为600~800mm/min.

2 新型滚刀涂层激光熔覆实验

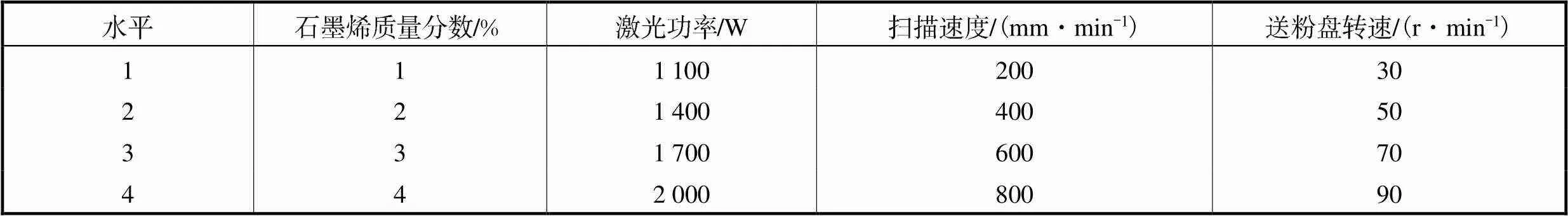

滚刀涂层激光熔覆仿真研究从降低残余应力的角度给出了激光熔覆技术在激光功率和激光扫描速度两个工艺参数的选取建议.在此基础上,为进一步探究工艺参数及材料配比对涂层硬度和耐磨性的影响,改善现有的工业耐磨涂层,探究其最佳工艺及熔覆层材料最佳配比,本文将激光熔覆技术与石墨烯新型材料相结合,开展了新型滚刀涂层激光熔覆实验.其中,石墨烯(graphene)是一种由碳原子以sp2杂化轨道组成的六角型呈蜂巢晶格的二维碳纳米材料,具有优异的光学、电学和力学特性,广泛应用于材料学、生物医学及能源等领域.实验总体路线如图4所示,包括熔覆层材料配样、激光熔覆实验、硬度测试、耐磨性测试、结果分析、方案优选等步骤.

图4 实验路线

2.1 滚刀涂层激光熔覆实验材料和设备

本次激光熔覆实验采用的基体材料是与前述仿真材料一致为 H13钢(4Cr5MoSiV1),基体尺寸为 30mm×30mm×10mm.熔覆粉末分别为

(1) 镍基合金粉末(Nistelle 625),颗粒尺寸-80~270目;

(2) 球形铸造碳化钨粉末,颗粒尺寸-100~270目;

(3) 工业氧化石墨烯,片层直径 10~50mm.

本次激光熔覆实验的设备主要包括:

(1) 激光熔覆设备:IPG4000W 光纤激光器及其配套设备;

(2) 处理与检测设备:DK7745型电火花数控线切割机床、PG-1A 型抛光机、HXD-1000TMC/LCD显微维氏硬度计、ZA220.R4十万分之一分析天平、MVF-1A型立式万能摩擦磨损试验机等.

2.2 实验方案

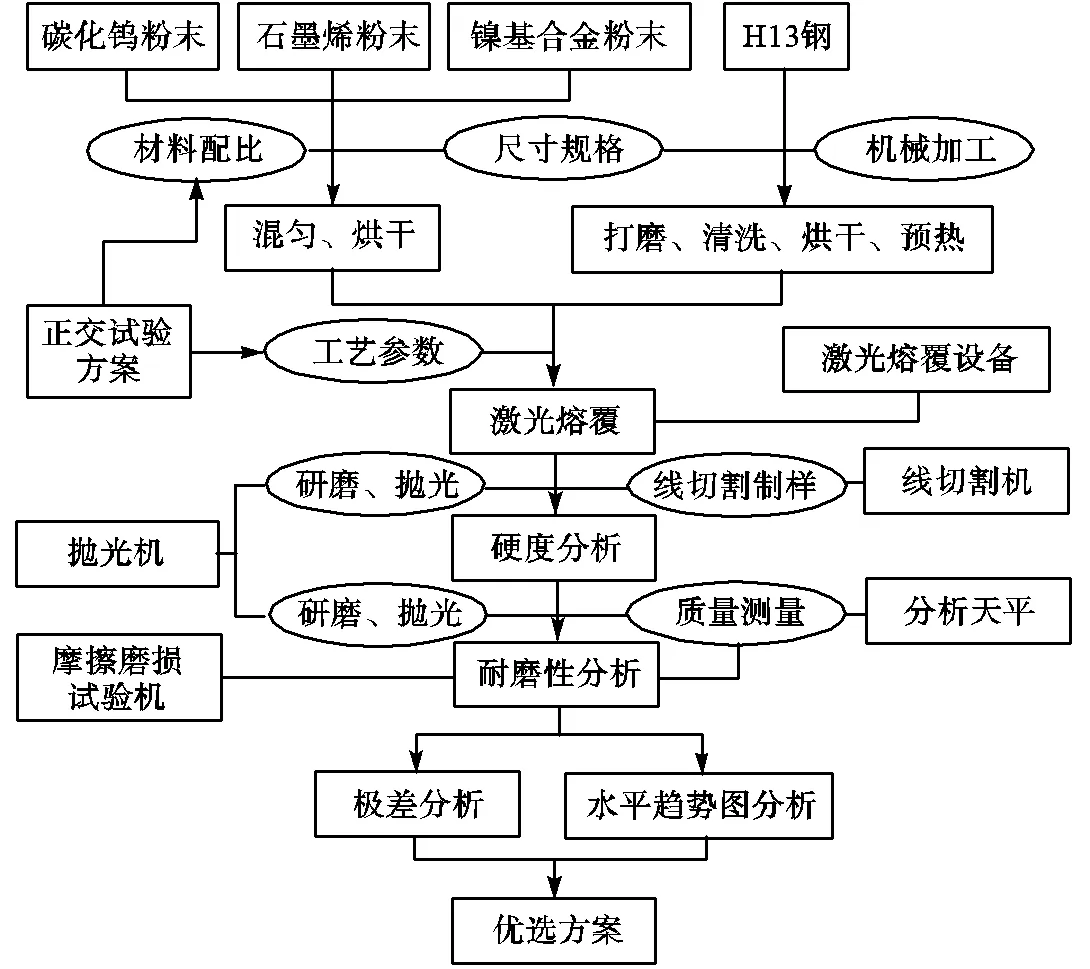

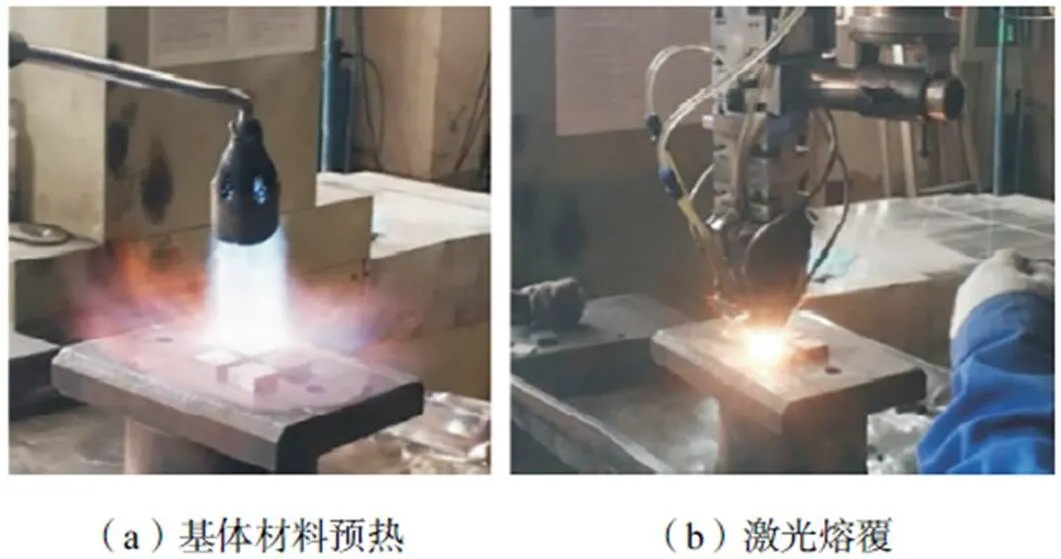

实验以70%镍基合金、30%碳化钨的融覆涂层(即为当前滚刀激光熔覆的传统涂层[16])以及无涂层的基体材料作为对照组;固定镍基合金70%不变,以此为基础设计试验组其他材料占比.根据试件的表面硬度及磨损质量等参数,优选出具有最佳耐磨性的涂层最佳配比及最佳工艺参数.主要工艺参数为激光功率、扫描速度及送粉盘转速以及石墨烯含量.为考察上述4个参数变化对熔覆涂层性能的影响,设计4因素4水平正交试验,试验因素及水平如表3所示,以A、B、C、D分别代表本实验选取的4个因素,参考L16(45)正交表确定的正交试验计划表,如表4所示.

表3 试验因素及水平

Tab.3 Test factors and level

表4 正交试验计划表

Tab.4 Orthogonal test schedule

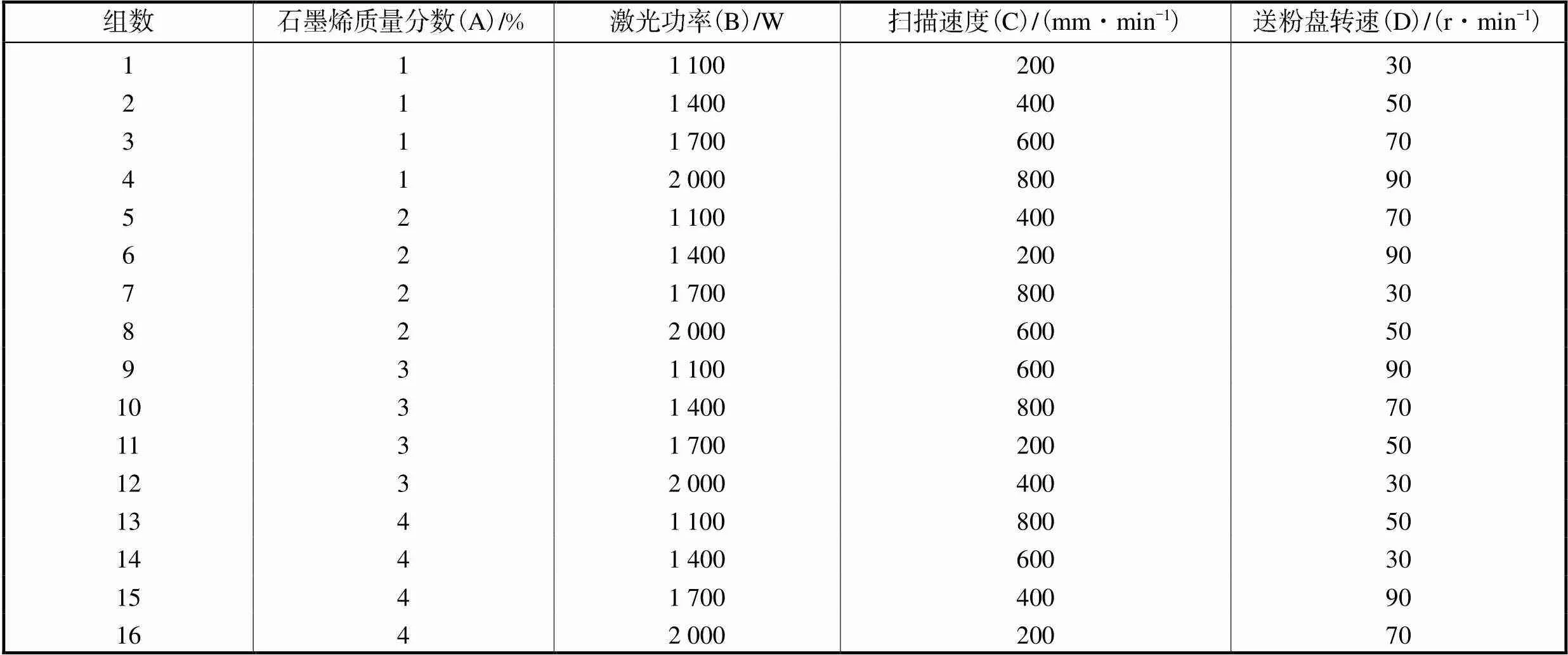

激光熔覆工作流程如下所述:首先将基体材料用砂纸打磨,并用丙酮清洗基材表面以去除表面的油污,并且烘干备用.接着将熔覆材料按照表3中所述石墨烯含量混合均匀并在真空干燥箱中烘干,干燥温度150℃,干燥时间3h.在正式熔覆之前,对基体材料进行预热,预热温度150~180℃;预热完成后按照表4所示参数进行激光熔覆并进行编号.为便于分析,传统涂层材料与基体材料的编号分别为17和18;为避免碳化钨粉末氧化,在同轴送粉的过程中采用高纯氩气进行气体保护,预热及熔覆过程如图5所示.

后续处理与检测:①用线切割机制样;②用砂纸和抛光机对试样进行抛光,用无水乙醇清洗试件表面,使用显微硬度计测量各试件表面硬度,施加载荷9.807N,加载时间10s.测量4点硬度并取均值,将均值作为该试样的涂层表面硬度;③再次对试样进行研磨及抛光,用无水乙醇清洗试件表面,之后进行烘干;用电子天平称量各试件的质量,每试件测量6次质量,去除极值后取平均值作为试件磨损前的质量;用摩擦磨损试验机进行磨损试验,设定测试温度为室温,摩擦磨损试验机转速为400r/min,摩擦时间为30min,载荷为12N[16];磨损试验结束后再次称量各试件质量,试验前后的质量差即为磨损质量;④根据上述检测工作结果,进行统计分析,得出滚刀新型涂层的最佳配比及最佳工艺.

图5 预热及激光熔覆工艺

2.3 实验结果分析

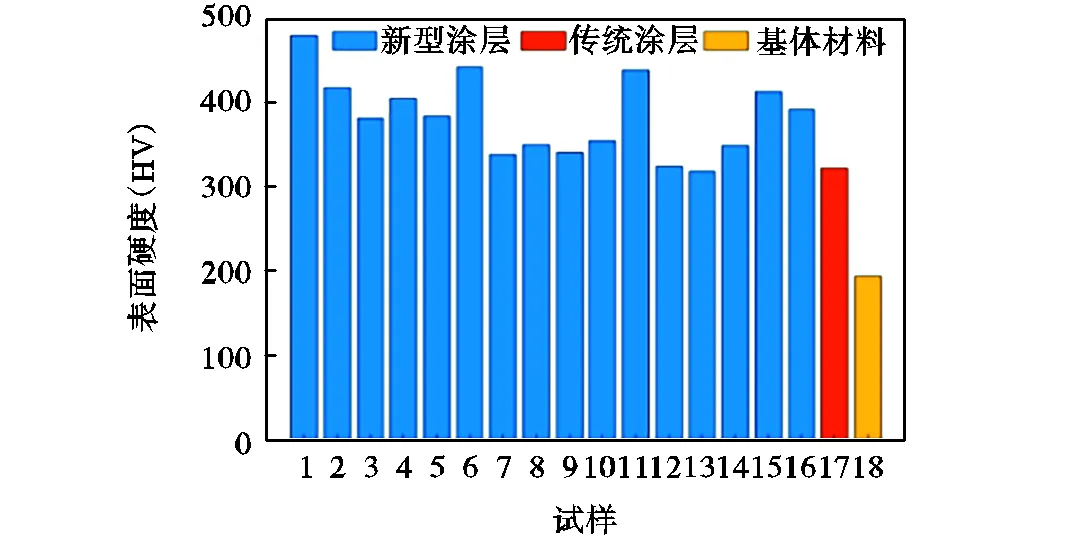

图6、图7分别为实验结果的硬度对比和耐磨性对比.由图6、图7可以看出:添加石墨烯后的涂层较传统涂层(17号)硬度及基体材料(18号)硬度均取得了一定的提升.在16组试验中,硬度最高的为试样1,其硬度较基体材料提高了147.68%,较传统涂层提高了48.47%;硬度最低的为试样13,其硬度与传统涂层基本持平,但与基体材料相比硬度仍提高了64.53%,硬度提高效果最为显著.

图6 硬度对比

图7 耐磨性对比

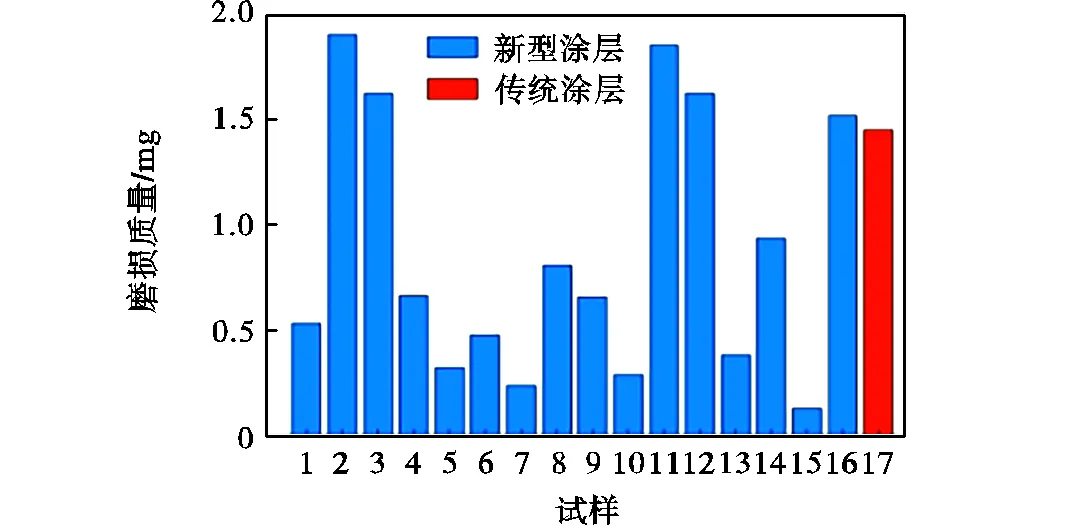

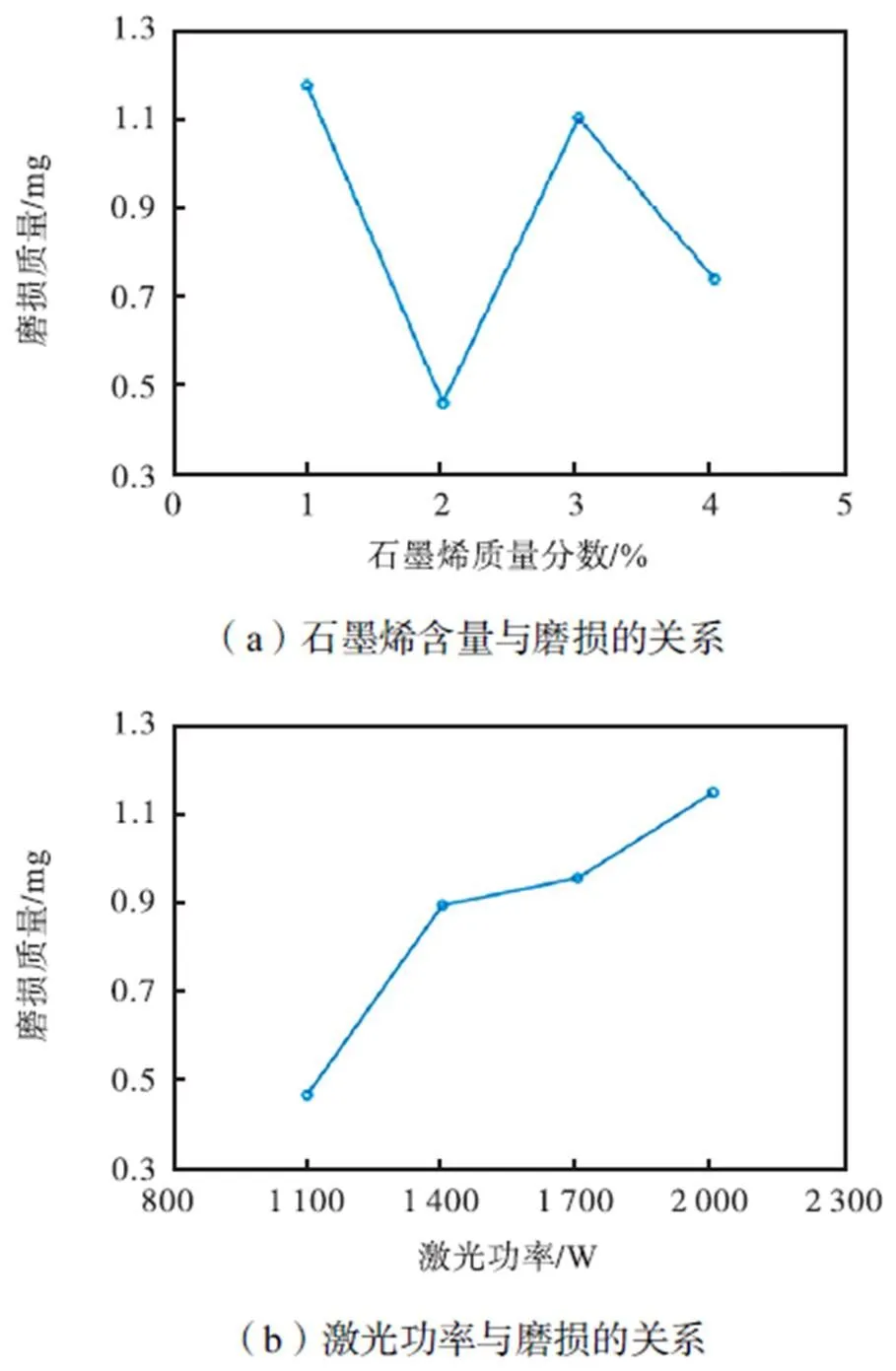

以各因素的水平值为横坐标,以其对应的指标均值为纵坐标,绘制各因素的水平趋势图,如图8所示.从图8中可以看出:

(1) 当石墨烯含量为2%左右时,试样的磨损质量存在极小值,耐磨性能较为优异;当石墨烯含量高于4%时,其磨损质量可能进一步降低,但随着石墨烯含量的增多,其“团聚”效应也可能会对试样力学性能造成不利影响,需综合考虑;

(2) 随着激光功率的升高,试样的磨损质量增多,耐磨性能下降,故更优的激光功率参数可能存在于小于1100W 的范围内;

(3) 随着扫描速度的增加,试件的磨损质量降低,耐磨性提高,故更优的扫描速度可能存在于大于800mm/min 的范围之内,但需综合考虑涂层的宏观尺寸与力学性能等问题;

(4) 当送粉盘转速在 50r/min 左右时,试样的磨损质量出现极大值,耐磨性较差,更优的扫描盘转速可能存在于小于30r/min 和大于90r/min 的范围内,但需综合考虑粉末的流动性以及激光熔覆设备的工艺性能范围等.

综上所述,经过正交试验结果分析,通过已有试验数据初选出的优选方案为石墨烯含量1%,激光功率1700W,扫描速度400mm/min,送粉盘转速90r/min.

3 结 论

(1) 通过Abaqus有限元仿真建立双椭球体热源激光熔覆仿真模型,探究了热修复过程对基层及熔覆层的力学影响.仿真结果表明采用较低的激光功率以及较快的扫描速度可以有效减少熔覆层及滚刀基体的层残余应力和残余应变,为解决熔覆技术中所存在的残余应力问题,提供了工艺参数优化的思路和依据.

(2) 将激光熔覆技术与石墨烯新型材料结合,开展了滚刀新型涂层激光熔覆实验研究,从耐磨性和硬度的角度优选工艺参数及熔覆层材料配比.通过分组实验,优选出了可大幅度提高滚刀耐磨性的材料配比与工艺参数:石墨烯含量1%,激光功率1700W,扫描速度400mm/min,送粉盘转速90r/min.新型滚刀涂层激光熔覆实验为滚刀的涂层制造及性能改良提供了一种实验方法及数据支持,通过表面改性技术与新型材料相结合制造滚刀的涂层,具有充分的理论依据和广阔的应用前景,对滚刀的初次制造以及再制造策略选择具有参考价值和实践意义.

[1] 张厚美. 盾构隧道盘形滚刀损坏的原因分析与对策[J]. 现代隧道技术,2010(6):40-45.

Zhang Houmei. Analysis of damages of TBM disc cutters and counter measures[J]. Modern Tunnel Technology,2010(6):40-45(in Chinese).

[2] 刘建琴,秦得昌,郭 伟. 基于载荷分析的滚刀布局研究[J]. 天津大学学报(自然科学与工程技术版),2016,49(1):28-34.

Liu Jianqin,Qin Dechang,Guo Wei. Research on cutter layout based on the load analysis[J]. Journal of Tianjin University(Science and Technology),2016,49(1):28-34(in Chinese).

[3] 刘建琴,贾玄彬,郭 伟,等. 基于裂纹萌生的TBM刀盘地质匹配及失效研究[J]. 天津大学学报(自然科学与工程技术版),2017,50(11):1148-1153.

Liu Jianqin,Jia Xuanbin,Guo Wei,et al. Research on TBM cutter-head geological matching and failure based on crack initiation[J]. Journal of Tianjin University(Science and Technology),2017,50(11):1148-1153(in Chinese).

[4] 赵建峰,张小萍. 轧辊激光熔覆再制造工艺参数优化[J]. 锻压技术,2019,44(8):80-85.

Zhao Jianfeng,Zhang Xiaoping. Optimization on process parameters of laser cladding remanufacturing for roller[J]. Forging and Stamping Technology,2019,44(8):80-85(in Chinese).

[5] 沈婧怡,任维彬,薛亚平,等. TC4叶片裂纹及体积损伤激光修复工艺方法[J]. 红外与激光工程,2019,48(6):358-364.

Shen Jingyi,Ren Weibin,Xue Yaping,et al. Laser repairing process of TC4 blades with crack and volume damage[J]. Infrared and Laser Engineering,2019,48(6):358-364(in Chinese).

[6] 刘洪喜,石 海,刘子峰,等. 一种钛基激光熔覆涂层及其制备方法:中国,107099796B[P]. 2019-02-19.

Liu Hongxi,Shi Hai,Liu Zifeng,et al. Analysis of Damages of TBM Disc Cutters and Counter Measures:CN,107099796B[P]. 2019-02-19(in Chinese).

[7] 陈小明,张 磊,刘德有,等. 一种用于海工液压活塞杆的抗磨耐蚀镍基碳化硅复合涂层及其制备方法:中国,109628927A [P],2019-04-16.

Chen Xiaoming,Zhang Lei,Liu Deyou,et al. The Invention Discloses an Anti-Wear and Corrosion Resistant Nickel-Based Silicon Carbide Composite Coating for Marine Hydraulic Piston Rod and a Preparation Method Thereof:CN,109628927A[P]. 2019-04-16(in Chinese).

[8] 杨立军,孙 涛,王耀伟,等. TIG电弧制备碳化钨熔覆层组织及性能的研究[J]. 天津大学学报(自然科学与工程技术版),2019,52(8):829-835.

Yang Lijun,Sun Tao,Wang Yaowei,et al. Microstructure and mechanical properties of WC cladding Layer made by TIG welding[J]. Journal of Tianjin University(Science and Technology),2019,52(8):829-835(in Chinese).

[9] 姬秀芳. 感应熔覆石墨烯复合涂层的组织与性能研究[D]. 太原:中北大学材料工程学院,2018.

Ji Xiufang. Study on Microstructure and Properties of Graphene Composite Coatings Prepared by Induction Cladding[D]. Taiyuan:School of Materials Engineer-ing,North University of China,2018(in Chinese).

[10] 王泽锴,弭弘尧,陈特欢. 数控机床刀具的石墨烯复合涂层性能研究[J]. 兵器材料科学与工程,2016,39(5):96-99.

Wang Zekai,Mi Hongyao,Chen Tehuan. Graphene composite coating properties of cutting tool for CNC machine [J]. Ordnance Material Science and Engineering,2016,39(5):96-99(in Chinese).

[11] 戴德平,蒋小华,蔡建鹏,等. 激光熔覆Inconel718镍基合金温度场与应力场模拟[J]. 中国激光,2015(9):121-128.

Dai Deping,Jiang Xiaohua,Cai Jianpeng,et al. Numerical simulation of temperature field and stress distribution in Inconel718 Ni base alloy induced by laser cladding[J]. Chinese Journal of Lasers,2015(9):121-128(in Chinese).

[12] 张 平,马 琳,赵军军,等. 激光熔覆数值模拟过程中的热源模型[J]. 中国表面工程,2006,19(7):161-164.

Zhang Ping,Ma Lin,Zhao Junjun,et al. The heat source model of the numerical simulation in the laser cladding[J]. China Surface Engineering,2006,19(7):161-164(in Chinese).

[13] 董志波,魏艳红,刘仁培,等. 不锈钢焊接温度场的三维数值模拟[J]. 焊接学报,2004,25(2):9-14.

Dong Zhibo,Wei Yanhong,Liu Renpei,et al. Three dimensional numerical simulation of temperature field in stainless steel welding[J]. Journal of Welding,2004,25(2):9-14(in Chinese).

[14] 董克权,刘超英,肖奇军. 双丝焊温度场仿真的热源模型研究[J]. 热加工工艺,2006,33(3):45-90.

Dong Kequan,Liu Chaoying,Xiao Qijun. Study of heat source model for temperature field simulation in double wire welding processes[J]. Hot Working Technology,2006,33(3):45-90(in Chinese).

[15] 柴保明,张 浩,解文正,等. 基于ABAQUS的激光熔覆温度场的数值仿真分析[J]. 煤矿机械,2011,32(1):69-72.

Chai Baoming,Zhang Hao,Xie Wenzheng,et al. Numerica simulation about temperature field of laser cladding on ABAQUS[J]. Coal Mine Machinery,2011,32(1):69-72(in Chinese).

[16] Xu J S,Zhang X C,Xuan F Z,et al. Microstructure and sliding wear resistance of laser cladded WC/Ni composite coatings with different contents of WC particle [J]. Journal of Materials Engineering and Performance,2012,21(9):1904-1911.

Experimental and Simulation Research on the Laser Cladding Repair of Tunnel Boring Machine Cutters’ Coating

Liu Jianqin1,Guo Xiao1,Zhang Xin1,Zhang Sen1,Song Xin2

(1. School of Mechanical Engineering,Tianjin University,Tianjin 300350,China;2. College of Engineering and Technology,Tianjin Agricultural University,Tianjin 300384,China)

Heavily worn cutters of a tunnel boring machine(TBM)are scrapped during tunnel construction,resulting in waste of resources and increased construction costs. To address the lack of remanufacturing and repair strategies for cutters,a laser cladding simulation and new coating lasers have been carried out. The cladding experiment research carried out relevant exploration and practice on the remanufacturing research of cutters. This paper established a double ellipsoid heat source laser cladding simulation model through finite element simulation. Moreover,the influence of laser cladding on the residual stress of the cutter base and cladding layer material was investigated. The basis of process parameter optimization for the cladding experiment was provided by finite element simulation. Combining the laser cladding technology with graphene,the laser cladding experiment of the new cutter was carried out. Using the orthogonal test method,the graphene content,laser power,scanning speed,and speed of the powder feeding plate were taken as test factors,while the surface hardness and wear resistance were taken as the evaluation basis. Four groups of different levels were set for comparison to select the material ratio and process parameters with higher wear resistance. The laser cladding experiment of the coating shows that the addition of graphene can greatly improve the wear resistance of the coating compared with the base material. Coating with graphene can reduce the wear quality by 91.32% when compared with traditional coating,which can be reduced by 99.86% when compared with the base material. In this paper,through the study of laser cladding technology and graphene,the combination of simulation and experiment provides method guidance and data support for improving the wear quality of the TBM cutter and selecting a remanufacturing strategy.

laser cladding;cutter wear-resistant coating;graphene;remanufacturing repair

U455.3

A

0493-2137(2023)01-0103-08

10.11784/tdxbz202109001

2021-09-01;

2021-10-14.

刘建琴(1972— ),女,博士,副教授,gx19971018@163.com.

宋 欣,3016201068@tju.edu.cn.

国家自然科学基金资助项目(52075370).

Supported by the National Natural Science Foundation of China(No. 52075370).

(责任编辑:许延芳)