氮含量对Mo-Ta-W-N多主元合金氮化物薄膜的影响

2023-02-07张毅勇井致远张志彬梁秀兵

张毅勇,井致远,张志彬,梁秀兵

氮含量对Mo-Ta-W-N多主元合金氮化物薄膜的影响

张毅勇,井致远,张志彬,梁秀兵

(军事科学院 国防科技创新研究院,北京 100071)

探究氮含量对MoTaW多主元合金薄膜的微观组织和力学性能的影响,并提高Mo-Ta-W多主元合金薄膜的力学性能。采用反应多靶磁控溅射技术在单晶硅片上制备出了具有不同氮含量的Mo-Ta-W-N多主元合金氮化物薄膜,通过X射线光电子能谱仪、掠入射角X射线衍射、场发射扫描电子显微镜、原子力显微镜对薄膜的成分、组织结构、表面及截面微观形貌、厚度和粗糙度进行了表征分析,并采用纳米压痕仪对薄膜的硬度和弹性模量进行了测试。Mo-Ta-W-N多主元合金氮化物薄膜中的氮含量随着溅射过程中氮气流量的增加而增加,当氮气流量达到50%时,薄膜中的氮含量升至49%,而钽含量则随之降低至12%。形成氮化物后,Mo-Ta-W多主元薄膜由BCC结构转变成了单相FCC固溶体结构,表面由层片状结构转变为花椰菜状团簇结构,随着氮含量的增加,表面的粗糙度先降低后升高,厚度则不断降低。与Mo-Ta-W多主元合金薄膜相比,Mo-Ta-W多主元合金氮化物薄膜的力学性能有所提高,但随着氮含量的增加而下降,当氮气流量为10%时,Mo-Ta-W-N多主元合金氮化物薄膜的硬度和弹性模量分别为34.3 GPa和327.5 GPa。氮化物的形成对Mo-Ta-W多主元合金薄膜的相结构、表面形貌等有影响,可有效提高薄膜的力学性能。

多主元合金;氮化物;薄膜;反应多靶磁控溅射;组织结构;力学性能

高熵合金最初是由台湾学者叶均蔚于2004年提出的,指由5种或者5种以上的元素以等原子比或近等原子比组成的一种新型合金材料,其中各元素的含量在5%~35%之间[1]。区别于传统合金中某一种金属元素的含量占据主要地位,高熵合金中的各金属元素成分相近,无主次之分,又被称为多主元合金。由于成分上的特殊性,多主元合金展现出了很多传统合金不具备的性能优势,如更高的强度和硬度、更好的耐磨耐蚀性、更优异的耐高温氧化性等,因而近十几年来得到了广泛的研究。另外,通过大量学者的研究发现,对于多主元合金来说,主元数量并非一直越高越好,对于一些应用需求,适当的降低主元数(熵减)反而有利于合金或合金化合物性能的提升[2-3]。

相比于多主元合金块体,多主元合金薄膜由于在厚度上的限制,表现出甚至比相同成分的多主元块体合金更高的力学性能[4],因而极具应用前景。难熔多主元合金薄膜由于出色的机械和物理性能,例如高的硬度和弹性模量、突出的耐磨性能和热稳定性能也得到了广泛的发展。例如,纳米晶结构的NbMoTaW薄膜的硬度可以达到16 GPa[5-6]。Zou等[7]通过磁控溅射制备了NbMoTaW薄膜,证明了这种薄膜在高温、长时间条件(1 100 ℃/3 d)下显示出较强的高温相结构稳定性。对于三主元的难熔多主元合金薄膜的研究则比较少。Zhang等[8]采用多靶磁控溅射制备了具有单相BCC结构的Mo-Ta-W薄膜,表面粗糙度为4~8 nm,硬度可达20 GPa。在对多主元合金薄膜的研究中,通过对合金中加入碳、氮或氧元素等非金属元素,使之形成一种多主元化合物薄膜,对薄膜的性能又有了进一步的改善。其中,多主元氮化物薄膜的研究较多,但因相比于多主元合金来说研究相对较晚,在其固溶体相的形成机制、性能增强机制等方面还需要更多的研究。对于以三主元为基础的难熔多主元合金氮化物薄膜的研究则未见报道,因此有必要研究这类难熔多主元合金氮化物薄膜的组织结构和性能。

本文选取MoTaW为例,通过在多靶磁控溅射沉积过程中加入氮气作为工作气体,实现反应溅射沉积,在MoTaW多主元合金中引入氮元素,探究氮含量对MoTaW多主元合金薄膜的微观组织和力学性能的影响,为多主元合金氮化物薄膜的研究提供理论依据。

1 试验

1.1 薄膜制备

采用反应多靶磁控溅射沉积的技术手段在室温下制备了Mo-Ta-W-N多主元合金氮化物薄膜。磁控溅射设备为沈阳欧特真空科技有限公司的高真空磁控溅射镀膜机。选用的靶材是高纯(纯度≥99.95%)的单质金属Mo、Ta和W靶。其中,Mo和Ta靶采用电子束熔炼制备,W靶采用粉末冶金法制备。靶材直径约60 mm,厚度约为5 mm。基底材料为购置于浙江立晶硅材料有限公司的15 mm×15 mm×0.5 mm大小的P型<100>单晶硅片。溅射沉积过程中采用高纯氩气和氮气作为工作气体。

在反应多靶磁控溅射制备前,首先采用无水乙醇将靶材和基底材料超声清洗10 min,再用去离子水冲洗并在氮气环境下干燥。将3种金属靶材分别至于镀膜机沉积室的3个直流磁控靶位中,靶材距基底材料垂直距离为10 cm。将沉积室抽真空至气压低于5.0×10‒3Pa,再通入氩气使气压达到0.8 Pa,并进行10 min的预溅射以去除靶材表面的氧化物等杂质。

在反应多靶磁控溅射沉积过程中,基底转速为10 r/min,气压保持在0.8 Pa,气体总流量为40 ml/min,其中氮气流率n(n=N2/(N2+Ar))分别控制为10%、30%和50%,用于制备不同氮含量的Mo-Ta-W-N氮化物薄膜。Mo靶的功率恒定为100 W,Ta靶的功率恒定为150 W,W靶的功率恒定为100 W。溅射沉积时间为1 h。沉积后,薄膜样品在沉积室中温度冷却至室温再取出防止氧化。

1.2 结构分析和性能测试

1)采用美国赛默飞世尔科技公司生产的X射线光电子能谱仪(X-ray Photoelectron Spectrometer,XPS,型号Thermo Scientific K-Alpha)确定多主元合金碳化物和氮化物薄膜的化学成分和化学键。XPS分析过程中X射线源采用Al-Kα辐射(能量为1 486.6 eV),工作电压为12 kV,束流为6 mA,分析室真空度优于5×10‒7Pa,通能为50 eV,步长为0.1 eV。结合能校准采用外来碳污染的C 1s=284.80 eV为能量标准。

2)采用掠入射角X射线衍射(Glancing Incident Angle X-ray Diffractometer,GIAXRD)的方法对多主元薄膜的晶体结构进行分析。仪器采用的是德国BRUKER AXS GmbH公司生产的X射线衍射仪(型号D8 Advance),分析过程中工作电压为40 kV,工作电流为40 mA,X射线源为Cu-Kα(= 0.154 18 nm)辐射,掠入射角度为1°,扫描速度是1 (°)/min,扫描步长是0.02°,扫描范围是10°~90°。

3)采用德国蔡司公司的场发射扫描电子显微镜(Field Emission Scanning Electron Microscope,FE-SEM,型号Zeiss Sigma HV-01-43),在二次电子信号模式下观察多主元薄膜的表面和截面形貌。在观察表面和截面形貌时预先进行喷金处理,以增强样品的导电性。对于薄膜的截面样品,使用金刚石划片刀,在未沉积薄膜的单晶硅片上进行刻线后轻轻掰开,以获得平整新鲜的薄膜截面样品。此外,在场发射扫描电镜下通过测量截面样品获得薄膜的厚度。

4)采用美国布鲁克有限公司的原子力显微镜(Atomic Force Microscope,AFM,型号Dimension ICON)拍摄多主元薄膜的表面二维和三维形貌,表征多主元薄膜的表面粗糙度情况,使用轻敲模式,扫描面积是10 μm×10 μm,使用NanoScope Analysis软件分析薄膜的表面粗糙度Ra和表面粗糙度的均方根值Rrms。

5)采用美国海思创公司生产的纳米压痕仪(型号Hysitron TI 950 Triboindentor system)测量多主元薄膜的硬度(H)和弹性模量(E)。测试时,为避免基底对薄膜力学性能的影响,控制压头的压入深度不超过薄膜厚度的十分之一,使用的模式是连续刚度模式。每个样品在薄膜表面干净平整区域随机测量5个点并取平均值。

2 结果及分析

2.1 Mo-Ta-W-N的化学成分与结构分析

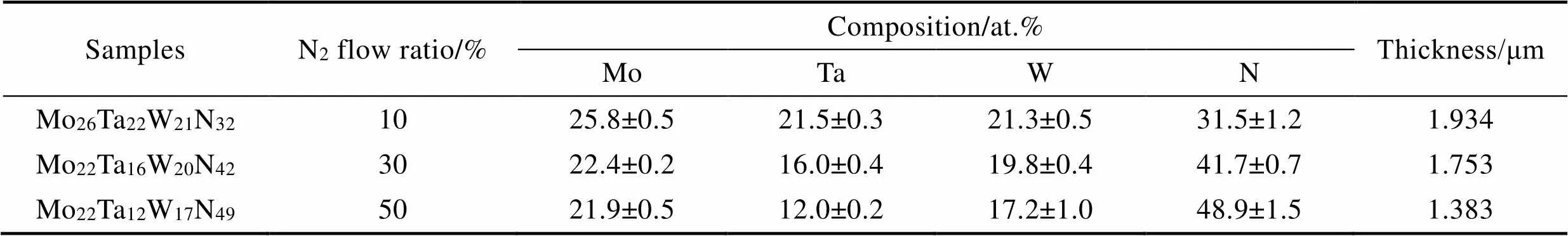

Mo-Ta-W-N氮化物薄膜的化学成分由XPS确定,结果如表1所示。3种氮化物薄膜根据化学成分及元素含量分别记为Mo26Ta22W21N32、Mo22Ta16W20N42和Mo22Ta12W17N49。从表1中可以看出,随着氮气流率n的增加,Mo-Ta-W-N氮化物薄膜中的氮含量也随之提高,当n为10%时,氮原子数分数约为31.5%,而当n升至50%时,氮原子数分数则达到48.9%。另外,相应地,Mo-Ta-W-N氮化物薄膜中的金属元素含量逐渐减少,而其中Ta元素的原子数分数下降最为显著,从21.5%降至12.0%,这可能是因为“靶材中毒”现象[9-10],即:Ta作为强氮化物形成元素,在溅射过程中其表面最容易与氮发生反应生成氮化物,因而Ta靶表面从纯金属原子的溅射变为氮化物的溅射,使得Ta元素的溅射效率降低显著。

表1 Mo-Ta-W-N氮化物薄膜的化学成分和厚度

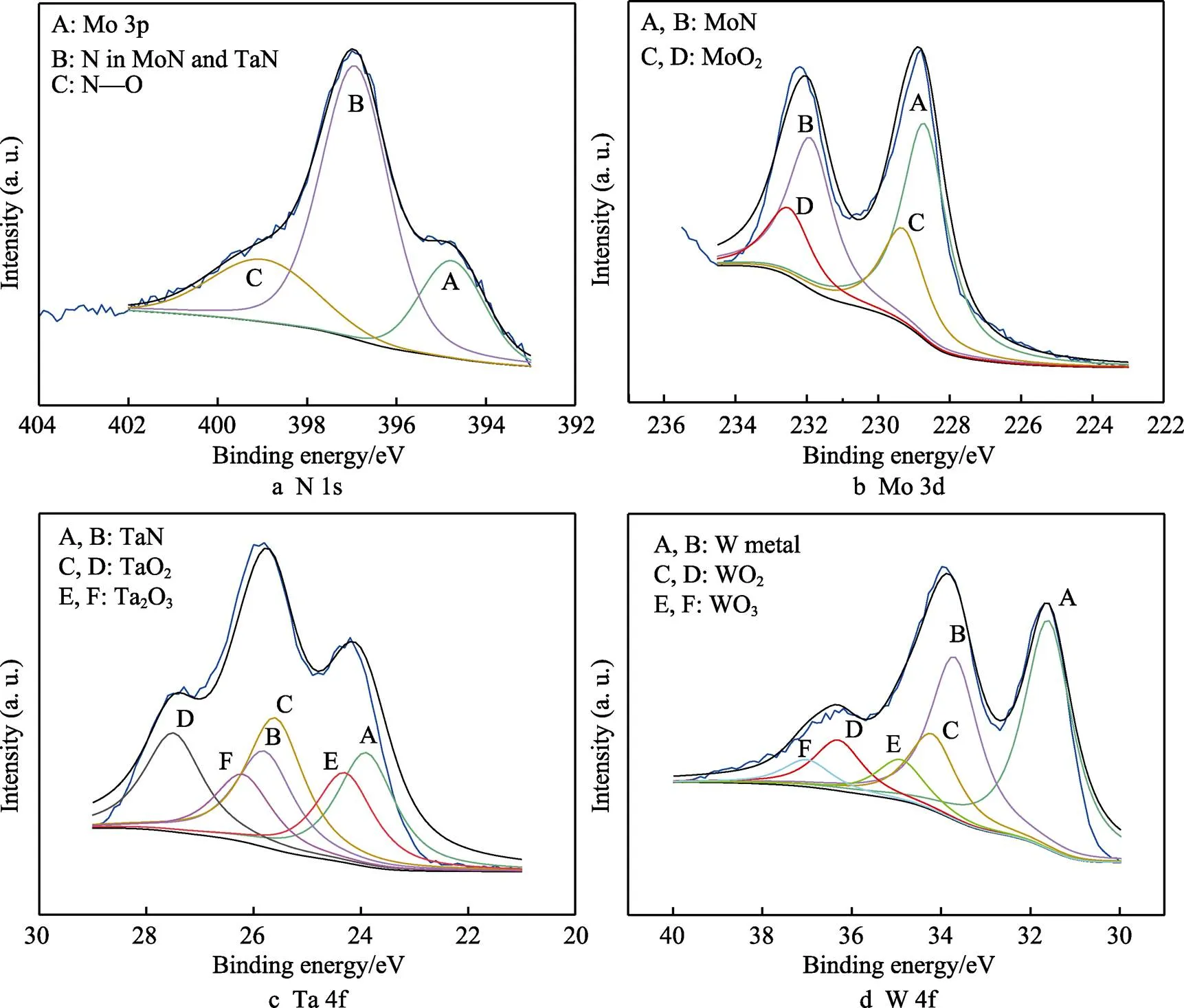

Mo-Ta-W-N氮化物薄膜的化学键结合状态也由XPS确定,以Mo22Ta12W17N49薄膜为例,主要成分元素的XPS图谱(N 1s、Mo 3d、Ta 4f和W 4f)结果如图1所示,各元素的峰值分配根据XPS手册完成[11]。可以看出,Mo22Ta12W17N49薄膜中同时存在金属-金属、金属-氮和金属-氧的结合,其中金属-氧的结合表明Mo22Ta12W17N49薄膜中存在氧化物,这是典型的污染现象,是由于样品在空气中储存时发生了氧化[12-13]。对于基于过渡金属化合物的各种涂层/薄膜,表面通常能够观察到形成富氧层。N 1s的谱图可以被分解为3个峰:394.8 eV处的峰对应于Mo 3p3/2,396.9 eV处的峰对应于金属氮化物,399.0 eV处的峰则代表N—O键。根据图谱的拟合结果,Mo 3d存在2组双峰:228.7 eV处的Mo 3d5/2峰和231.9 eV处的Mo 3d3/2峰对应于MoN;229.3 eV处的Mo 3d5/2峰和232.5 eV处的Mo 3d3/2峰对应于MoO2。在Ta 4f光谱的反卷积结果中,位于23.9 eV处的Ta 4f7/2峰和25.8 eV处的Ta 4f5/2峰对应于TaN;24.3 eV处的Ta 4f7/2峰和26.2 eV处的Ta 4f5/2峰对应于Ta2O3;25.6 eV处的Ta 4f7/2峰和27.5 eV处的Ta 4f5/2峰对应于TaO2。W 4f图谱同样存在3组双峰:W 4f7/2在31.6 eV处的峰和W 4f5/2在33.7 eV处的峰是纯金属W;W 4f7/2在34.2 eV处的峰和W 4f5/2在36.3 eV处的峰代表WO2;W 4f7/2在34.9 eV处的峰和W 4f5/2在37.0 eV处的峰则是WO3。从上述XPS图谱的分峰及拟合结果可知,Mo22Ta12W17N49氮化物薄膜存在Ta-N和Mo-N的结合,但是并不存在W-N的结合,这可能是因为W不是强氮化物形成元素,W—N键的化学混合焓(Δf298 K= ‒72 kJ/mol)大于Mo—N键(Δf298 K= ‒115 kJ/mol)和Ta—N键(Δf298 K= ‒251 kJ/mol)的化学混合焓,W—N键的形成比Mo—N键和Ta—N键困难[14-15]。

图1 Mo22Ta12W17N49薄膜的XPS图谱

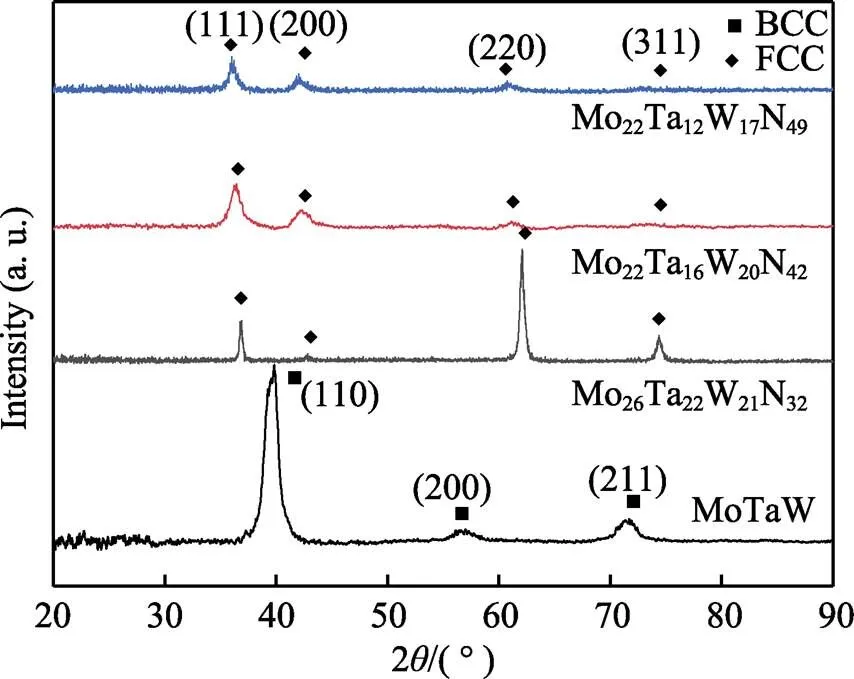

图2为不同氮气流率下Mo-Ta-W-N氮化物薄膜和MoTaW合金薄膜的GIAXRD图谱。从图中可以看出,Mo-Ta-W-N氮化物薄膜的XRD图谱中均显示出了4个强度不一的衍射峰,分别对应于简单NaCl型FCC固溶体的(111)、(200)、(220)和(311)晶面,这表明Mo-Ta-W-N氮化物薄膜形成了单相NaCl型FCC固溶体结构,这可以理解为由多种氮化物形成的单一氮化物固溶体[16]。根据Zhang等[8]的研究结果可知,等原子比的MoTaW合金薄膜形成了单相BCC固溶体结构,这表明氮元素的加入引起薄膜固溶体结构的改变。在形成薄膜的金属元素中,TaN具有FCC晶体结构,MoN和WN均为密排六方结构。虽然二元氮化物中,FCC晶体结构并不占据主要优势,但由XPS对薄膜中化学键结合状态的分析可知,Mo-Ta-W-N氮化物薄膜中并没有形成W—N键,而Ta—N键的形成则更为容易,由于高熵效应也有利于形成单一的固溶体相,所以Mo-Ta-W-N氮化物薄膜还是形成了统一的NaCl型FCC固溶体结构[1,17-18]。

从图2中可以看出,Mo26Ta22W21N32薄膜具有较强的(220)择优取向。随着氮含量的增加,Mo-Ta-W-N氮化物薄膜的择优取向逐渐从(220)晶面转变为(111)晶面择优取向。早期的研究工作表明,氮化物薄膜的择优取向是由表面能和应变能之间的竞争关系决定的[19-20],而(111)、(200)和(220)晶面分别具有最小的应变能、表面能和截止能。然而,现有许多研究表明,取向和内应力之间没有普遍的关系,并且应力状态随着薄膜厚度的增加而变化[21-22]。表面扩散的各向异性、吸附原子迁移率和碰撞级联效应均会影响氮化物薄膜择优取向的形成。(111)晶面是NaCl型FCC结构中的密排面,而(220)晶面具有最开放的通道方向,由于碰撞级联效应的各向异性,(220)晶面比(111)晶面具有更高的存在概率[22]。Mo-Ta-W-N氮化物薄膜中的金属元素只有Ta为强氮化物形成元素,在多靶磁控溅射方式下,Mo靶和W靶的表面氮化程度较低,可以维持较高的溅射效率。所以,相比于单靶溅射方式,多靶溅射可以产生更多高能粒子流,因此在低氮含量时会形成(220)择优取向。随着氮气流率的进一步增加,原子的喷丸效应增强,导致薄膜中的晶格应变增加,为了减小合金体系的总能量,具有最低应变能的(111)晶面择优取向将占据主要优势。随着氮气流率的继续增加,高能粒子与生长薄膜之间的轰击效应进一步增强,对吸附原子的迁移率产生积极影响,从而促进具有低表面能的(200)晶面的生长[22-25]。(200)取向晶粒的扩散性与(111)取向晶粒的扩散性具有可竞争性,这就允许(200)取向晶粒和(111)取向晶粒同时生长,因此在最高氮含量的薄膜中就出现了来自(200)的择优取向。总之,氮化物薄膜的择优取向通过“动力学”效应之间的复杂相互作用而发展,这与生长过程本身相关。

图2 Mo-Ta-W-N氮化物薄膜的GIAXRD图谱

2.2 Mo-Ta-W-N的微观形貌分析

图3为Mo-Ta-W-N氮化物薄膜的表面和截面形貌。根据Zhang等[8]的研究结果可知,MoTaW合金薄膜的表面形成了层片状结构,截面为较为粗大的柱状晶结构。从Mo-Ta-W-N氮化物薄膜的表面形貌可以看出,氮的加入使薄膜的表面形貌显著改变,表面形成了花椰菜状的团簇结构,每个团簇由更小的颗粒构成,这是多主元氮化物薄膜的典型表面形貌[26]。同时,随着氮气流率的增加,薄膜表面颗粒尺寸先减小后增大。当n=30%时,Mo22Ta16W20N42薄膜表面具有最小的颗粒尺寸。当n继续增加到50%时,薄膜表面的颗粒尺寸重新增加。Mo-Ta-W-N氮化物薄膜的截面形貌则具有典型的柱状晶结构,相比于MoTaW合金薄膜,氮化物薄膜的截面柱状晶发生了明显的细化。随着氮气流率的增加,Mo-Ta-W-N氮化物薄膜的截面柱状晶先变细后变粗。另外,当n=50%时,Mo-Ta-W-N氮化物的截面出现了双层结构,根据Zhang的研究结果[27]可知,靠近基底的一侧形成了致密无特征的非晶层。

由图3中的截面形貌还可以测量出Mo-Ta-W-N氮化物薄膜的厚度,结果如表1所示。随着氮气流率的增加,Mo-Ta-W-N氮化物薄膜的厚度逐渐降低。当n=10%时,薄膜的厚度为1.934 μm;当n增加到50%时,薄膜的厚度减少到了1.383 μm。相应地,薄膜的沉积速率随着氮气流率的增加,从32.23 nm/min降低到了23.05 nm/min。薄膜沉积速率的降低可归因于3个方面,第一,一些靶材元素与氮原子具有较好的亲和力,表面会吸附氮原子,在一定浓度的氮气氛围中,靶材表面会发生氮化生成相应的氮化物,导致溅射过程从溅射金属原子变为溅射氮化物,使得溅射效率降低,即“靶材中毒”现象;第二,由于2种气体具有相当的电离碰撞截面,当氮气流率增加,氮分压提高,氮离子将携带更大比例的靶电流,而氮气的离子化率远远低于氩气,从而导致溅射速率降低[9-10,28-29]。因此,氮化物薄膜的沉积速率随着氮气流率的增加而降低,从而导致氮化物薄膜的厚度减小。

图3 Mo-Ta-W-N氮化物薄膜的表面形貌和截面形貌

图4为Mo-Ta-W-N氮化物薄膜的原子力显微镜表面三维形貌,可以看出,Mo-Ta-W-N氮化物薄膜表面呈现颗粒状结构。相比于MoTaW合金薄膜的表面粗糙度=(6.15±0.01) nm,当氮气流率n为10%、30%和50%时,Mo-Ta-W-N薄膜的表面粗糙度值分别为(3.25±0.06)、(1.77±0.02)、(2.56±0.08) nm。由此可知,Mo-Ta-W-N氮化物薄膜的表面粗糙度有明显改善,这主要归因于薄膜表面形貌的改变,引入氮原子后薄膜的表面更加光滑。随着氮气流率的增加,薄膜的表面粗糙度先减小后增大。当氮气流率较小(10%)时,表面形貌为花椰菜状,团簇尺寸较大,表面粗糙度较大,这是因为轰击离子的能量较低,不足以促进表面吸附原子的明显迁移以及“自屏蔽”效应[30]。随着氮气流率的增加(30%),溅射原子达到薄膜表面的速率降低,但是每个原子携带的能量更多,原子的表面迁移速率增大[31-32],使薄膜表面的聚集团簇结构尺寸减小并减少了突起结构,形成了相对光滑和平坦的表面,表面粗糙度降低。但是随着n继续增加(50%),薄膜的表面粗糙度又重新变大,致密结构遭到破坏,因为靶材中毒严重,溅射原子到达基底的速率太低,没有足够的原子达到基底,但是粒子携带的能量又持续增加,促进了薄膜表面穹顶团簇结构进一步聚集增大(图4中白色部分),所以薄膜变得疏松,引起了表面粗糙度的增加[10,24,26,29]。

2.3 Mo-Ta-W-N的力学性能分析

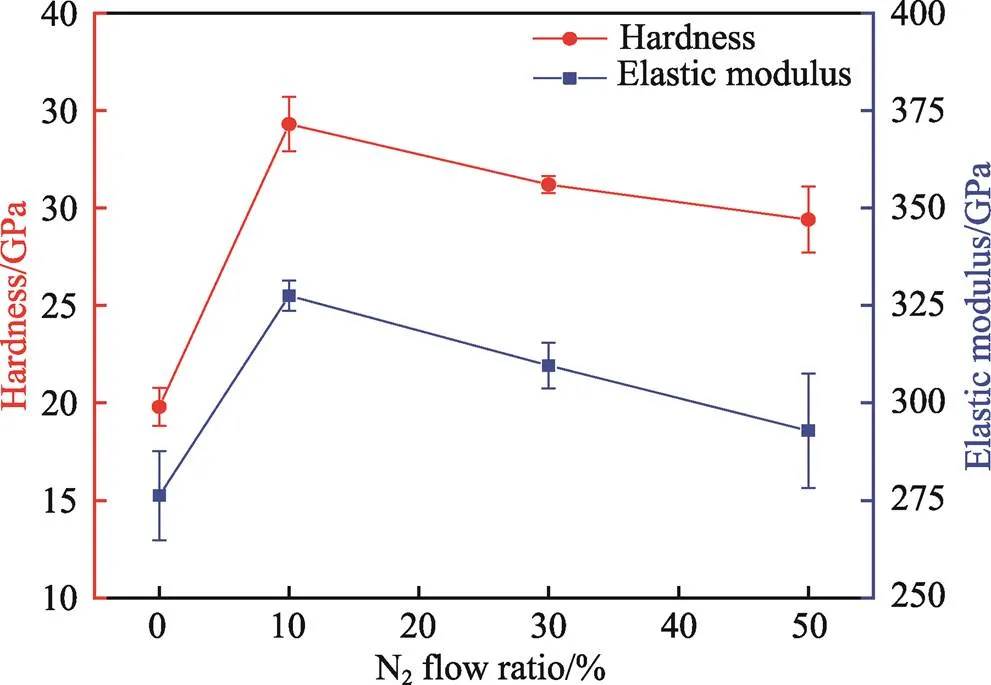

图5为Mo-Ta-W-N氮化物薄膜的纳米压痕力学性能随氮气流率的变化情况。根据Zhang等[8]的研究结果可知,等原子比的MoTaW合金薄膜的硬度为(19.9±0.6) GPa,弹性模量为(280.2±14.8) GPa。从图5中可以看出,在MoTaW合金薄膜中引入氮元素以后,Mo-Ta-W-N氮化物薄膜的硬度和弹性模量显著增加,硬度值超过了29 GPa,弹性模量达到了290 GPa以上。当n=10%时,Mo26Ta22W21N32薄膜具有最大的硬度和弹性模量,分别为34.3 GPa和327.5 GPa。Mo-Ta-W-N氮化物薄膜力学性能增强的原因,一是因为氮元素引入薄膜中后,金属元素与氮元素之间形成了更强的共价键,键能远远大于金属键,即形成了多种强氮化物,有效提高了氮化物薄膜的硬度[9];二是因为氮作为间隙原子的加入也会引起薄膜严重的晶格畸变效应,产生更显著的固溶强化作用[9]。从图5中可以看出,随着氮气流率的增加,Mo-Ta-W-N氮化物薄膜的硬度和弹性模量呈现出逐渐减小的趋势,这主要是因为随着氮气流率的增加,薄膜的致密性下降[10,31]。

图4 Mo-Ta-W-N氮化物薄膜的AFM表面形貌

图5 Mo-Ta-W-N薄膜的硬度和弹性模量

3 结论

1)Mo-Ta-W-N氮化物薄膜中存在金属-金属、金属-氮和金属-氧的结合,但是因为W不是强氮化物形成元素,W—N键的化学混合焓比其余金属-氮键的化学混合焓要正,W—N键的形成更加困难,因此金属-氮中不存在W-N的结合。

2)相较于Mo-Ta-W合金薄膜的BCC固溶体结构和层片状表面形貌,Mo-Ta-W-N氮化物薄膜形成了单相NaCl型FCC固溶体结构,表面形貌形成了花椰菜状的团簇结构,每个团簇则由更小的颗粒构成。Mo-Ta-W-N氮化物薄膜的截面形貌为典型的柱状晶结构,当n=50%时,薄膜的截面均出现了典型的双层结构,靠近基底的一侧形成了无明显特征的致密非晶层。Mo-Ta-W-N氮化物薄膜的表面粗糙度随着氮气流率的增加先减小后增大。

3)由于在氮化物薄膜中形成了更强的金属-氮共价键及更显著的固溶强化作用,Mo-Ta-W-N氮化物薄膜的硬度和弹性模量显著优于Mo-Ta-W合金薄膜。随着氮气流率的增加,Mo-Ta-W-N氮化物薄膜的硬度和弹性模量逐渐降低,当n=10%时,Mo26Ta22W21N32薄膜具有最大的硬度和弹性模量,分别为34.3 GPa和327.5 GPa。

[1] YEH J W, CHEN S K, LIN S J, et al. Nanostructured High-Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[2] WU Z, BEI H, OTTO F, et al. Recovery, Recrystallization, Grain Growth and Phase Stability of a Family of FCC-Structured Multi-Component Equiatomic Solid Solution Alloys[J]. Intermetallics, 2014, 46: 131-140.

[3] CAO Fu-yang, MUNROE P, ZHOU Zhi-feng, et al. Medium Entropy Alloy CoCrNi Coatings: Enhancing Hardness and Damage-Tolerance through a Nanotwinned Structuring[J]. Surface and Coatings Technology, 2018, 335: 257-264.

[4] LIAO Wei-bing, ZHANG Hong-ti, LIU Zhi-yuan, et al. High Strength and Deformation Mechanisms of Al0.3CoCrFeNi High-Entropy Alloy Thin Films Fabricated by Magnetron Sputtering[J]. Entropy, 2019, 21(2): 146.

[5] FENG Xiao-bin, ZHANG Jin-yu, XIA Zi-ren, et al. Stable Nanocrystalline NbMoTaW High Entropy Alloy Thin Films with Excellent Mechanical and Electrical Properties[J]. Materials Letters, 2018, 210: 84-87.

[6] FENG X B, ZHANG J Y, WANG Y Q, et al. Size Effects on the Mechanical Properties of Nanocrystalline NbMoTaW Refractory High Entropy Alloy Thin Films[J]. International Journal of Plasticity, 2017, 95: 264-277.

[7] ZOU Yu, MA Huan, SPOLENAK R. Ultrastrong Ductile and Stable High-Entropy Alloys at Small Scales[J]. Nature Communications, 2015, 6: 7748.

[8] ZHANG Yi-yong, XU Zhe, ZHANG Zhi-bin, et al. Microstructure and Mechanical Properties of Mo-Ta-W Refractory Multi-Principal Element Alloy Thin Films for Hard Protective Coatings[J]. Surface and Coatings Technology, 2022, 431: 128005.

[9] REN B, YAN S Q, ZHAO R F, et al. Structure and Properties of (AlCrMoNiTi)Nand (AlCrMoZrTi)NFilms by Reactive RF Sputtering[J]. Surface and Coatings Technology, 2013, 235: 764-772.

[10] FENG Xing-guo, ZHANG Kai-feng, ZHENG Yu-gang, et al. Chemical State, Structure and Mechanical Properties of Multi-Element (CrTaNbMoV)NFilms by Reactive Magnetron Sputtering[J]. Materials Chemistry and Physics, 2020, 239: 121991.

[11] Crist B V. Handbook of Monochromatic XPS Spectra: the Elements of Native Oxides[M]. london: John Wiley & Sons, 2000.

[12] BRAIC M, BALACEANU M, VLADESCU A, et al. Deposition and Characterization of Multi-Principal-Element (CuSiTiYZr)C Coatings[J]. Applied Surface Science, 2013, 284: 671-678.

[13] EL MEL A A, ANGLERAUD B, GAUTRON E, et al. XPS Study of the Surface Composition Modification of Nc-TiC/C Nanocomposite Films underArgon Ion Bombardment[J]. Thin Solid Films, 2011, 519(12): 3982- 3985.

[14] FENG Xing-guo, TANG Guang-ze, SUN Ming-ren, et al. Chemical State and Phase Structure of (TaNbTiW)N Films Prepared by Combined Magnetron Sputtering and PBII[J]. Applied Surface Science, 2013, 280: 388-393.

[15] TAKEUCHI A, INOUE A. Classification of Bulk Metallic Glasses by Atomic Size Difference, Heat of Mixing and Period of Constituent Elements and Its Application to Characterization of the Main Alloying Element[J]. Materials Transactions, 2005, 46(12): 2817-2829.

[16] LAI C H, LIN S J, YEH J W, et al. Preparation and Characterization of AlCrTaTiZr Multi-Element Nitride Coatings[J]. Surface and Coatings Technology, 2006, 201(6): 3275-3280.

[17] CHENG Keng-hao, LAI C H, LIN S J, et al. Structural and Mechanical Properties of Multi-Element (AlCrMoTaTiZr)NCoatings by Reactive Magnetron Sputtering[J]. Thin Solid Films, 2011, 519(10): 3185-3190.

[18] HUANG Ping-kang, YEH J W. Effects of Nitrogen Content on Structure and Mechanical Properties of Multi- Element (AlCrNbSiTiV)N Coating[J]. Surface and Coatings Technology, 2009, 203(13): 1891-1896.

[19] ZHAO J P, WANG X, CHEN Z Y, et al. Overall Energy Model for Preferred Growth of TiN Films during Filtered Arc Deposition[J]. Journal of Physics D: Applied Physics, 1997, 30(1): 5-12.

[20] PELLEG J, ZEVIN L Z, LUNGO S, et al. Reactive- Sputter-Deposited TiN Films on Glass Substrates[J]. Thin Solid Films, 1991, 197(1-2): 117-128.

[21] ABADIAS G. Stress and Preferred Orientation in Nitride- Based PVD Coatings[J]. Surface and Coatings Technology, 2008, 202(11): 2223-2235.

[22] POGREBNJAK A D, YAKUSHCHENKO I V, BAGDASARYAN A A, et al. Microstructure, Physical and Chemical Properties of Nanostructured (Ti-Hf-Zr-V-Nb)N Coatings under Different Deposition Conditions[J]. Materials Chemistry and Physics, 2014, 147(3): 1079-1091.

[23] XU Yi, LI Guang, XIA Yuan. Synthesis and Characterization of Super-Hard AlCrTiVZr High-Entropy Alloy Nitride Films Deposited by HiPIMS[J]. Applied Surface Science, 2020, 523: 146529.

[24] LIANG S C, TSAI D C, CHANG Z C, et al. Structural and Mechanical Properties of Multi-Element (TiVCrZrHf)N Coatings by Reactive Magnetron Sputtering[J]. Applied Surface Science, 2011, 258(1): 399-403.

[25] KUMAR P, AVASTHI S. Diffusion Barrier with 30-Fold Improved Performance Using AlCrTaTiZrN High-Entropy Alloy[J]. Journal of Alloys and Compounds, 2020, 814: 151755.

[26] REN Bo, SHEN Zi-gang, LIU Zhong-xia. Structure and Mechanical Properties of Multi-Element (AlCrMnMoNiZr)NCoatings by Reactive Magnetron Sputtering[J]. Journal of Alloys and Compounds, 2013, 560: 171-176.

[27] ZHANG Yi-yong, ZHANG Zhi-bin, YAO Wen, et al. Microstructure, Mechanical Properties and Corrosion Resistance of High-Level Hard Nb-Ta-W and Nb-Ta- W-Hf Multi-Principal Element Alloy Thin Films[J]. Journal of Alloys and Compounds, 2022, 920: 166000.

[28] CHANG Chun-hao, YANG C B, SUNG C C, et al. Structure and Tribological Behavior of (AlCrNbSiTiV)N Film Deposited Using Direct Current Magnetron Sputtering and High Power Impulse Magnetron Sputtering[J]. Thin Solid Films, 2018, 668: 63-68.

[29] LIU L, ZHU J B, HOU C, et al. Dense and Smooth Amorphous Films of Multicomponent FeCoNiCuVZrAl High-Entropy Alloy Deposited by Direct Current Magnetron Sputtering[J]. Materials & Design, 2013, 46: 675-679.

[30] LAI C H, LIN S J, YEH J W, et al. Effect of Substrate Bias on the Structure and Properties of Multi-Element (AlCrTaTiZr)N Coatings[J]. Journal of Physics D: Applied Physics, 2006, 39(21): 4628-4633.

[31] CHANG Z C, LIANG S C, HAN Sheng, et al. Characteristics of TiVCrAlZr Multi-Element Nitride Films Prepared by Reactive Sputtering[J]. Nuclear Instruments and Methods in Physics Research Section B: Beam Interactions With Materials and Atoms, 2010, 268(16): 2504- 2509.

[32] REN B, LIU Z X, SHI L, et al. Structure and Properties of (AlCrMnMoNiZrB0.1)NCoatings Prepared by Reactive DC Sputtering[J]. Applied Surface Science, 2011, 257(16): 7172-7178.

Effects of Nitrogen Content on Mo-Ta-W-N Multi-principal Alloy Nitride Thin Films

,,,

(Defense Innovation Institute, Academy of Military Science, Beijing 100071, China)

Due to the particularity of composition, multi-principal alloy shows many superior performances, such as higher strength and hardness, better wear and corrosion resistance, and better oxidation resistance at high temperature, so it has been extensively studied in recent decades. Due to the limitation of thickness, the mechanical properties of multi-principal alloy films are even higher than those of multi-principal alloy with the same composition. By adding carbon, nitrogen, oxygen and other non-metallic elements into the multi-principal alloy, the performance of multi-principal compound thin film has been further improved. The aim of this study was to investigate the effect of nitrogen content on the microstructure and mechanical properties of MoTaW multi-principal alloy films, and to improve the mechanical properties of Mo-Ta-W multi-principal alloy thin films. In this paper, Mo-Ta-W-N multi-principal alloy nitride films with different nitrogen content were prepared on monocrystal silicon by reactive multi-target magnetron sputtering technique. The composition, element content, structure, microscopic morphology of surface and section, thickness, and roughness of Mo-Ta-W-N multi-principal alloy nitride films were characterized using X ray photoelectron spectroscope, grazing incident Angle X-ray diffraction, field emission scanning electron microscope, atomic force microscope. The hardness and elastic modulus of Mo-Ta-W-N multi-principal alloy nitride films were tested using nano indentation apparatus. The nitrogen content of Mo-Ta-W-N multi-principal alloy nitride film increased with the increase of nitrogen flow rate during sputtering. When the nitrogen flow rate reached 50%, the nitrogen content in the film increased to 49%, while the tantalum content decreased to 12%. The decrease of tantalum content is mainly due to the toxic phenomenon of target material. The bindings of Ta-N and Mo-N, but not W-N, were found in the nitride film. After the formation of nitride, Mo-Ta-W multi-principal component film changed from BCC structure to single-phase FCC solid solution structure, and its surface changed from lamellar structure to cauliflower-like cluster structure. Each cluster was composed of smaller particles. With the increase of nitrogen flow rate, the surface particle size of the film decreased first and then increased. When the nitrogen flow rate was 50%, the cross section of Mo-Ta-W-N nitride had a double-layer structure, and a compact featureless amorphous layer was formed near the base. With the increase of nitrogen content, the roughness of the surface decreased first and then increased, while the thickness decreased continuously. Compared with Mo-Ta-W multi-principal alloy film, the mechanical properties of Mo-Ta-W multi-principal element alloy nitride film were improved. The mechanical properties of Mo-Ta-W multi-principal alloy nitride film are enhanced for the following reasons. First, after nitrogen is introduced into the film, stronger covalent bonds are formed between metal elements and nitrogen, and the bond energy is much greater than that of metal bonds. Second, the addition of nitrogen as an interstitial atom also cause serious lattice distortion effect of the film, resulting in more significant solution strengthening effect. However, the mechanical properties of the films decreased with the increase of nitrogen content, mainly because the denseness of the films decreased with the further increase of nitrogen flow rate and the enhancement of re-sputtering effect. When the nitrogen flow rate was 10%, the hardness and elastic modulus of Mo-Ta-W-N multi-principal alloy nitride film were 34.3 GPa and 327.5 GPa, respectively.

multi-principal alloy; nitride; thin film; reaction multi-target magnetron sputtering; structure; mechanical property

TG174.44

A

1001-3660(2023)01-0021-08

10.16490/j.cnki.issn.1001-3660.2023.01.002

2022–11–09;

2023–01–15

2022-11-09;

2023-01-15

国家自然科学基金项目(51975582、52275225);北京市自然科学基金项目(2212055)

National Natural Science Foundation of China (51975582, 52275225); Beijing Natural Science Foundation (2212055)

张毅勇(1989—),男,博士研究生,主要研究方向为高熵合金薄膜。

ZHANG Yi-yong (1989-), Male, Doctor student, Research focus: high-entropy alloy thin films.

梁秀兵(1974—),男,研究员,主要研究方向为新型功能材料设计与研究。

LIANG Xiu-bing (1974-), Male, Professor, Research focus: design and research of new functional materials.

张毅勇, 井致远, 张志彬, 等. 氮含量对Mo-Ta-W-N多主元合金氮化物薄膜的影响[J]. 表面技术, 2023, 52(1): 21-28.

ZHANG Yi-yong, JING Zhi-yuan, ZHANG Zhi-bin, et al. Effects of Nitrogen Content on Mo-Ta-W-N Multi-principal Alloy Nitride Thin Films[J]. Surface Technology, 2023, 52(1): 21-28.

责任编辑:万长清