MoSi2对CoCrNiW合金干摩擦磨损性能的影响研究

2023-02-07李方舟崔功军程书帅王晓博寇子明

李方舟,崔功军,程书帅,王晓博,寇子明

MoSi2对CoCrNiW合金干摩擦磨损性能的影响研究

李方舟1,2,3,崔功军1,2,3,程书帅1,2,3,王晓博1,2,3,寇子明1,2,3

(1.太原理工大学 机械与运载工程学院,太原 030024;2.山西省矿山流体控制工程实验室,太原 030024;3.矿山流体控制国家地方联合工程实验室,太原 030024)

系统研究MoSi2含量对Co基合金干摩擦磨损性能的影响,以开发摩擦学性能优异的CoCrNiW基复合材料。利用热压烧结技术,设计制备CoCrNiW-MoSi2(质量分数分别为0%、3%、7 %、11%)抗磨复合材料。采用往复式球–盘摩擦磨损试验机,研究不同载荷和滑动速度对复合材料干摩擦磨损性能的影响,进一步优化MoSi2的含量。采用XRD、SEM、EDS等技术分析材料的物相组成、微观结构及磨损形貌。MoSi2的添加有效提高了材料的硬度及致密度,MoSi2质量分数为7%的试样,硬度为386HV。复合材料的物相包括γ–fcc、ε-hcp、MoSi2、CrSi2、Mo1.24Ni0.76、MoSi2.43W0.211相。摩擦系数随载荷和滑动速度的增加而减小,磨损率随载荷的增加而增大,随滑动速度的增加而减小。硅化物硬质颗粒起到了弥散强化作用,提高了磨损表面的承载能力。其中,添加7%和11% MoSi2的试样,磨损率较低且接近,高载和高速下,磨损率较未添加试样分别下降约31.3%和25.5%。适当含量的MoSi2具有一定的减摩性,添加7% MoSi2的试样,摩擦系数始终最低,变化范围为0.24~0.53。CoCrNiW-7wt.% MoSi2表现出了最佳的摩擦学性能,其磨损机理在高载条件下主要为磨粒磨损,在高速条件下主要为磨粒磨损和轻微氧化磨损。

钴基复合材料;MoSi2;干摩擦;摩擦磨损;磨损机理

衬套、轴承、齿轮等机械运动部件的摩擦磨损行为对交通运输、煤炭化工、先进武器等系统的运行可靠性和寿命影响巨大[1-2]。这些运动部件在苛刻条件下缺少润滑介质,处于干摩擦状态,极易引起过度磨损。为降低摩擦磨损造成的能源消耗,众多研究者研究开发了多种合金材料[3-4]。钴基合金由于不稳定的fcc结构及低堆垛层错能,使得屈服强度较高,同时加工硬化率高,循环应力下抵抗疲劳破坏的能力强,这些特性使得钴基合金在滑动磨损过程中表现出优异的抗磨性能[5]。Stellite合金是应用最为广泛的钴基合金,多年来美国陆军始终使用Stellite 21制造衬套,以减少枪管的磨损[6],而Stellite 6被广泛用作切削刀具材料[7]。然而,当前各产业装备的研究设计对零部件的摩擦学性能提出了更高的要求,迫切需要开发性能优异的新型钴基合金。

近年来,关于钴合金摩擦学性能的研究已取得一定进展[8-9]。众多研究者通过在钴合金中加入强化相来改善材料的性能。Mo、W、Nb等合金元素被用来提高材料的力学性能和摩擦学性能[10]。Liu等[11]制备了CoCrNiNb合金,Nb的加入提高了材料的屈服强度,摩擦系数和磨损率明显降低。Khoddamzadeh等[12]开发了一种碳纤维增强司太立合金复合材料,材料的硬度和耐磨性随碳纤维含量的增加而增加,同时界面结合较好。陶瓷强化相的硬度、熔点远高于金属材料,密度低,但脆性较大,抗冲击能力差,添加到钴基体,可有效实现两者特性的互补[13]。Cui等[14]制备了TiO2增强的CoCr基复合材料,TiO2显著提高了材料的硬度和宽温域耐磨性,其作用体现在表面承载能力提高,以及保护性氧化膜的形成,但材料的摩擦系数有所上升。不同强化相对钴合金摩擦学性能的提升与其硬度及金属元素的氧化密切相关,MoSi2属于硅化物陶瓷,与其他陶瓷颗粒相比,MoSi2与金属基体的界面相容性更好,热膨胀系数较低,是潜在的优异增强相。MoSi2应用于镍基合金与钛基合金均呈现出优异的干摩擦磨损性能[15-16],MoSi2对基体可起到弥散强化作用,摩擦热导致试样表面氧化生成的MoO3颗粒和Mo5Si3起到减摩抗磨作用,材料的摩擦系数和磨损率均有效降低[17]。然而,涉及MoSi2应用于钴基合金摩擦学性能的研究比较少见,抗磨机理仍未明确,有待进一步研究。同时,干摩擦过程中,载荷、速度因素对材料摩擦磨损行为的影响较为显著。徐家乐等[18]分析了钴基涂层在不同载荷下的干摩擦磨损行为,钴基涂层在不同载荷下表现出不同的磨损机制。高载工况下,表面形成了加工硬化层与氧化釉质层,呈现更高的承载能力;速度对材料摩擦学性能的影响则与表面温度升高后磨损机制的转变相关。对于不同MoSi2含量增强的钴基合金在不同载荷和速度组合下的摩擦学表现,可有效探明其磨损机理,为硅化物陶瓷增强相的应用提供参考。

因此,本文采用热压烧结技术,设计制备出CoCrNiW-MoSi2抗磨复合材料,在不同载荷和滑动速度下,系统研究了干摩擦条件下复合材料的摩擦磨损行为,结合材料的微观结构、物理性能及表面磨损形貌,探究材料的摩擦磨损机理。

1 试验

试验所用原材料分别为市售的Co粉(99.5%,200目)、Cr粉(99.5%,200目)、Ni粉(99.5%, 200目)、W粉(99.5%,200目)和MoSi2(99%,200目),4种复合材料的成分配比见表1。

表1 复合材料的成分

使用行星式球磨机将称量好的粉末混匀(200 r/min,3 h),球料比设计为2︰1(质量比)。将混匀的合金粉末放入石墨模具,并置于热压烧结炉中。当真空度为10–2Pa时,以10 ℃/min的速度升温,升温至1 050 ℃后,于30 MPa的压力下保温35 min,降温至800 ℃卸压,随炉冷却至室温。将烧结好的样品切割成30 mm×3 mm。

使用CFT-Ⅰ型往复式球–盘摩擦磨损试验机测试试样的干摩擦学性能。使用80、600、1 500目砂纸对试样表面逐级打磨抛光,并用乙醇清洗,摩擦副采用GCr15钢球(半径为6 mm,硬度为63HRC)。试验载荷设定为10、20、30、40 N,滑动速度为0.05、0.083、0.117、0.15 m/s,往复距离为5 mm,测试时间30 min。每个条件下重复试验3次,摩擦系数(COF)由计算机实时记录。使用2207表面轮廓仪测得磨痕横截面积,磨痕横截面积乘以滑动距离得到磨损体积,试样的磨损率计算公式如式(1)所示。

式中:为试样磨损率,mm3/(N.m);为试样磨损体积,mm3;为法向载荷,N;为滑动距离,m。

根据阿基米德排水法原理,使用电子天平测得试样的密度。通过HVS-1000Z显微维氏硬度计,在载荷4.9 N下停留10 s测得试样的硬度,每个样品测试10次,取其平均值。使用X射线衍射仪(XRD, DIFFRACTOMETER-6000),结合Jade6.5软件,确定试样的物相组成,XRD半定量分析采用Rietveld精修法计算。试样的微观结构和磨损表面形貌通过扫描电子显微镜(SEM,IT-300)和能谱分析仪(EDS,X-MAX- 50)检测。

2 结果与讨论

2.1 微观结构

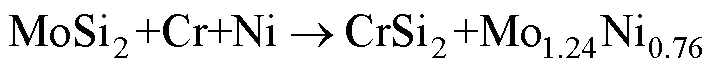

复合材料的XRD谱图见图1。CMS0试样由2种固溶相γ-fcc相和ε-hcp相组成,未发现其他衍射峰。高温下,Cr、Ni、W等元素在Co基体中的溶解度较高,发生固溶反应,形成γ-fcc固溶体,固溶反应使得基体发生晶格畸变,提高了材料的强度和硬度。降温过程中,γ-fcc固溶体发生马氏体转变,生成ε-hcp固溶体,但马氏体转变不彻底,因此材料由2种固溶体组成[19]。添加MoSi2后,试样由γ-fcc、ε-hcp、MoSi2(JCPDS卡号17-0917)、CrSi2(JCPDS卡号81-0163)、Mo1.24Ni0.76(JCPDS卡号47-1129)和MoSi2.43W0.211相(JCPDS卡号49-1490)组成。这说明高温时部分MoSi2颗粒表面与金属元素在界面处发生了高温反应,生成了CrSi2、Mo1.24Ni0.76和MoSi2.43W0.211硬质相。随着MoSi2添加量的增加,这些新生成的硅化物衍射峰更加明显。表2给出了复合材料γ-fcc固溶体和ε-hcp固溶体的XRD半定量分析,MoSi2的添加起到稳定γ-fcc固溶体的作用,这可能是由于MoSi2添加引入的金属硅化物(MoSi2、CrSi2和MoSi2.43W0.211)阻碍位错滑移,使得依赖位错运动的γ-fcc→ε-hcp受阻。同时,这些金属硅化物可有效钉扎晶界,使得潜在的马氏体核胚减少[20-21]。这些原因使得复合材料中γ-fcc占比随MoSi2含量增加而上升。尽管基体中部分MoSi2发生反应,但两相之间的界面反应进一步提高了材料的硬度与强度,预计可有效提高材料的耐磨性。

图1 钴基复合材料的XRD谱图

表2 钴基复合材料的XRD半定量分析结果

根据XRD谱图结果,高温条件下发生如下反应:

CMS7试样典型的背散射电子图像(BEI)及元素面分布如图2所示。由图2可知,试样组织结构较为致密,Co、Cr、Ni元素分布较均匀,连续的深灰色部分为Co-Cr-Ni基体;白色区域为富钨区,主要为W、Mo和Si元素,对应MoSi2.43W0.211相;浅灰色部分主要为Mo和Si元素,对应MoSi2相;CrSi2和Mo1.24Ni0.76相无明显的富集区,结合MoSi2相与合金元素的界面反应,CrSi2和Mo1.24Ni0.76相主要分布在MoSi2相与金属基体的界面处。另外,由于陶瓷与金属的性能差异,MoSi2周围仍存在少量孔洞,但MoSi2.43W0.211相周围无孔洞,材料整体结构较为致密。这归因于界面反应生成的CrSi2和Mo1.24Ni0.76相可填补MoSi2周围的孔洞[22]。MoSi2.43W0.211固溶体是W元素置换MoSi2中的部分Mo元素形成的,其蠕变速度低于MoSi2,有助于提高材料的强度[23],这有效改善了陶瓷相和基体的润湿性能。CrSi2与MoSi2晶体结构相似,可以起到增韧作用。

复合材料的硬度、密度及孔隙率见表3。由表3可知,材料的密度随着低密度MoSi2的加入而降低。

硬度随MoSi2含量的升高而增大,CMS7试样的硬度为(386±6)HV,比CMS0高13.20%。由于材料中存在高硬度的金属硅化物MoSi2和CrSi2相,以及包含W颗粒的MoSi2.43W0.211固溶体,这些硬质相弥散分布在基体中,起到弥散强化作用,提高了材料的硬度[21]。烧结过程中,MoSi2与界面处的金属元素发生反应,明显改善了MoSi2和金属基体的润湿性,提升了金属基体的连续性。一方面,反应生成的CrSi2熔点较低(m=1 490 ℃),促进MoSi2的烧结,填充孔隙,降低孔隙率[24],与CrSi2同时生成的Mo1.24Ni0.76可减少气孔,形成晶界,扩大晶界面积[25];另一方面,添加W元素生成的MoSi2.43W0.211固溶体减少了MoSi2中的微裂纹,提高了复合材料的致密化[26]。这2方面共同作用使材料的孔隙率随MoSi2含量的增加而降低。

图2 CMS7的背散射电子图像(BEI)及元素面分布

表3 钴基复合材料的维氏硬度、密度和孔隙率

2.2 摩擦磨损性能

当载荷为20 N时,试样的摩擦系数随滑动速度变化的曲线如图3a所示。试样在干摩擦条件下产生的摩擦热=·p·v[27],其中为接触正压力;为滑动速度;、和为比例系数。相同元素配比的材料,、和为定值。载荷增加和滑动速度增加都会引起摩擦热增加。总体来看,试样的摩擦系数均随速度的增加而逐渐下降。这是由于滑动速度增加,摩擦热增加,导致材料表面软化[28],同时温度升高,试样表面部分氧化,这些氧化物和与摩擦副相互作用的机械混合物在摩擦过程中被碾压、粘附在表面,形成摩擦层,有效降低了摩擦力,起到了一定的润滑作用,因此摩擦系数下降。随着MoSi2含量的增加,摩擦系数呈先上升、后减小、再上升的趋势,CMS7试样摩擦系数最低,0.15 m/s时仅为0.24。高速下适量的MoSi2有助于支撑摩擦层保护基体,在0.117~ 0.15 m/s内,含MoSi2试样的摩擦系数的下降幅度大于CMS0。

滑动速度为0.083 m/s时,试样的摩擦系数随载荷变化的曲线如图3b所示。载荷较小时,摩擦副间未完全充分接触,试样表面的微凸体阻碍作用较强,摩擦系数较高。随着载荷增大,摩擦副间充分接触,磨损表面更加光滑,微凸体阻碍作用减弱。尽管实际接触面积增大,但实际接触面积的增大速度小于载荷的增大速度,摩擦系数随载荷增大均呈下降趋势[29]。与随速度变化趋势类似,CMS3试样的摩擦系数较高,高于CMS0试样,CMS11试样的摩擦系数在10 N和40 N时低于CMS0试样,CMS7试样的摩擦系数始终最低。这表明MoSi2对材料不同速度和不同载荷下摩擦系数的影响机制较为接近。

CMS3中的硬质颗粒较少,摩擦过程中,硬质颗粒被反复碾压,部分硬质颗粒脱落,形成较大磨屑,在对摩球的作用下,犁削试样表面,产生较大的切向力[30],使得摩擦系数较高。CMS7和CMS11试样中,硬质颗粒含量较高,均匀分布在基体中,可减轻试样表面的塑性变形和摩擦副的粘着效应[16],因此摩擦系数较CMS3更低。当MoSi2含量过高时,尽管摩擦副的粘着效应减弱,但硬质颗粒含量增加使得表面微凸体增多,犁削作用增强,同时表面粗糙度提高,摩擦系数反而升高。本试验中,CMS11的摩擦系数大于CMS7的摩擦系数,与陶瓷颗粒含量过高导致摩擦系数上升[31]的研究结果相一致。综合来看,适量的MoSi2增强相在不同速度和载荷下均可起到降低摩擦系数的作用,其中质量分数为7%时效果最佳。

图3 试样的摩擦系数变化曲线

载荷为20 N时,试样的磨损率随滑动速度变化的曲线如图4a所示。含MoSi2试样的磨损率显著低于CMS0试样,CMS0、CMS3和CMS11的磨损率随速度增加而降低,CMS7则呈先下降、后缓慢上升的趋势,波动较为轻微(5.60×10–6~7.47×10–6mm3·N–1·m–1),且低于其他试样,属于轻微磨损。MoSi2提高了材料的硬度和强度,进而提高了材料抵抗变形的能力。0.05 m/s条件下,试样的耐磨性与其硬度成正比。0.15 m/s条件下,含MoSi2试样的磨损率较CMS0下降约25.5%。一方面,硬质颗粒在摩擦过程中承载能力较强,起到支撑保护作用;另一方面,与金属相比,硅化物陶瓷的脆性更大,含量较高时,易发生脆性微断裂[16],更多的硬质颗粒暴露在磨损轨迹上,摩擦系数有所上升的同时,其磨损率降幅有所减小,部分试验条件下磨损率反而略有提高,这也是不同试验条件下材料的耐磨性未随MoSi2含量增加而单调提升的原因,材料的磨损率与磨损行为取决于2种作用的综合结果。本试验中,CMS7在0.083、0.117 m/s下的耐磨性更佳,其他试验速度下,CMS11的耐磨性最佳。

滑动速度为0.083 m/s时,试样的磨损率随载荷变化的曲线如图4b所示。试样的磨损率均随载荷的增加而增加,这是由于载荷增大,材料的压应力增大,摩擦副间的实际接触面积增大,使得磨损加剧,磨损率增大。另外,MoSi2对材料耐磨性的提升在中低载荷下最为显著,含MoSi2试样的磨损率的增大幅度随载荷的增大而增大。在30~40 N时,含MoSi2试样的磨损率大于CMS0。CMS0试样在4个载荷下的磨损率均最大。在10 N和20 N载荷下,CMS7试样磨损率最低;在30 N和40 N载荷下,CMS11试样磨损率最低。在40 N载荷条件下,CMS7和CMS11的磨损率较CMS0下降约31.3%。与滑动速度相比,载荷对材料干摩擦行为的影响更为显著[18],高载条件下,试样表面的承载能力更为关键。载荷较低时,CMS7和CMS11试样中的硬质颗粒均可有效抵抗对摩球的压入,与脆性更大的CMS11相比,CMS7试样中的硬质颗粒较少,脆性断裂趋势较弱,表面更光滑,更易形成较平整的摩擦层,因此耐磨性更佳。载荷较高时,CMS11试样中更多的硬质颗粒具有更强的抵抗变形能力,对基体的保护作用更强。因此,高载荷时,CMS11试样的耐磨性更佳。综合分析,整体上CMS7的摩擦系数和磨损率均最低,取得了最佳的摩擦学性能。

2.3 磨损机理

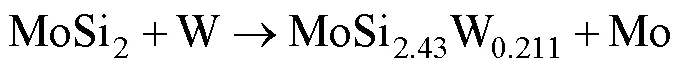

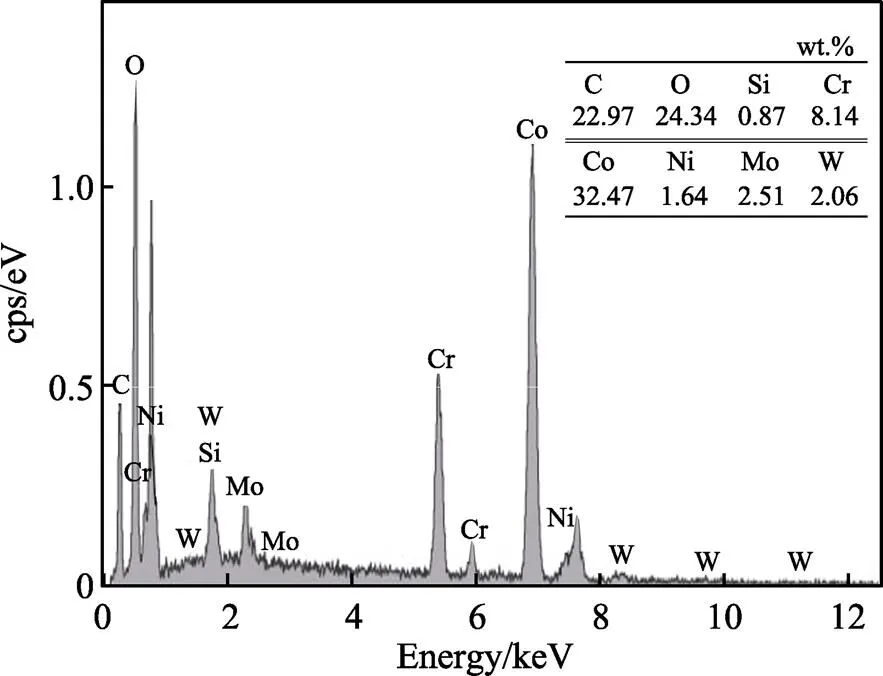

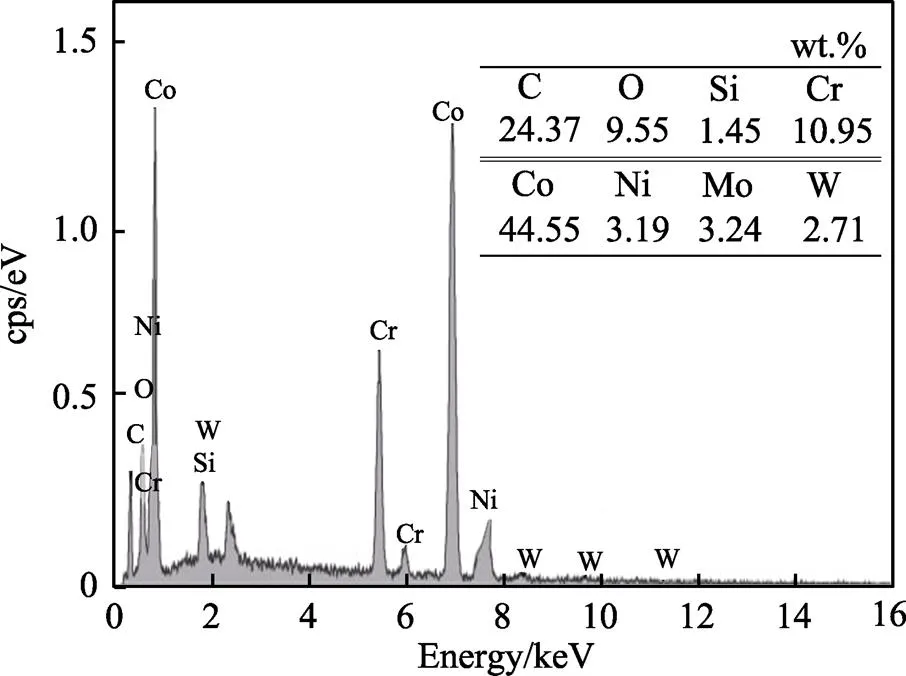

载荷为20 N、速度为0.15 m/s时,试样的磨损表面形貌如图5所示。图6中CMS7测试区域的EDS分析显示,磨痕表面有较多O元素存在,印证了试样表面氧化反应的发生。由于CMS0试样的硬度较低,承载能力差,摩擦过程发生重复的塑性变形,表面存在较多剥落坑和大量散落的磨粒,摩擦层不完整。CMS0在该条件下的磨损机理为磨粒磨损、塑性变形以及少量剥落磨损。除CMS0试样外,在另外3种试样表面都观察到相互平行的犁沟,CMS3试样的犁沟形貌最明显。含MoSi2试样中的硬质MoSi2颗粒逐渐增多,材料硬度逐渐增加,抗变形能力增强,对摩球难以刮擦试样表面,因此表面犁沟逐渐变浅。CMS3试样表面除较明显的犁沟外,存在散落的白色磨粒和剥落坑,同时表面有大块磨屑粘附,与摩擦系数较高相匹配,磨损机理为磨粒磨损和少量粘着磨损。CMS7和CMS11试样的承载能力较强,犁沟深度减小,磨粒磨损减弱,试样表面较平整,与其磨损率较低相匹配。但陶瓷增强相含量过高,使得材料脆性增强,易导致材料表面出现微裂纹,发生脆性断裂[32]。由于烧结过程中界面反应的发生,硅化物陶瓷与基体结合较好,在CMS7和CMS11表面未观察到裂纹,脆性更大的CMS11犁沟形貌较CMS7更显著,表面存在少量剥落痕迹。较多的MoSi2颗粒对基体起到保护作用,抑制表面塑性变形。CMS7和CMS11的磨损机理为磨粒磨损和轻微氧化磨损。

图4 试样的磨损率变化曲线

图5 载荷为20 N、速度为0.15 m/s时试样磨损表面的SEM形貌

图6 图5c中CMS7测试区域的EDS分析

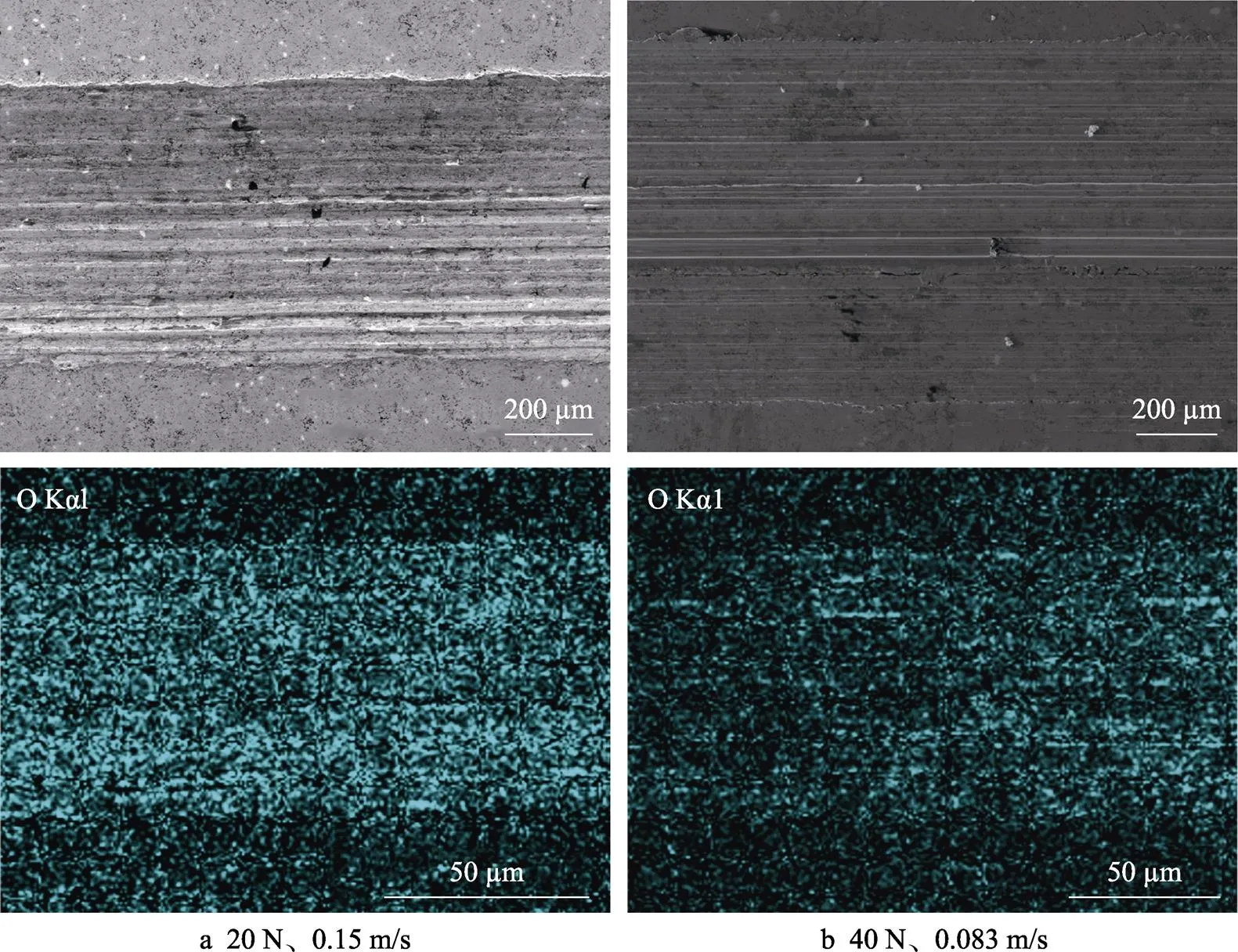

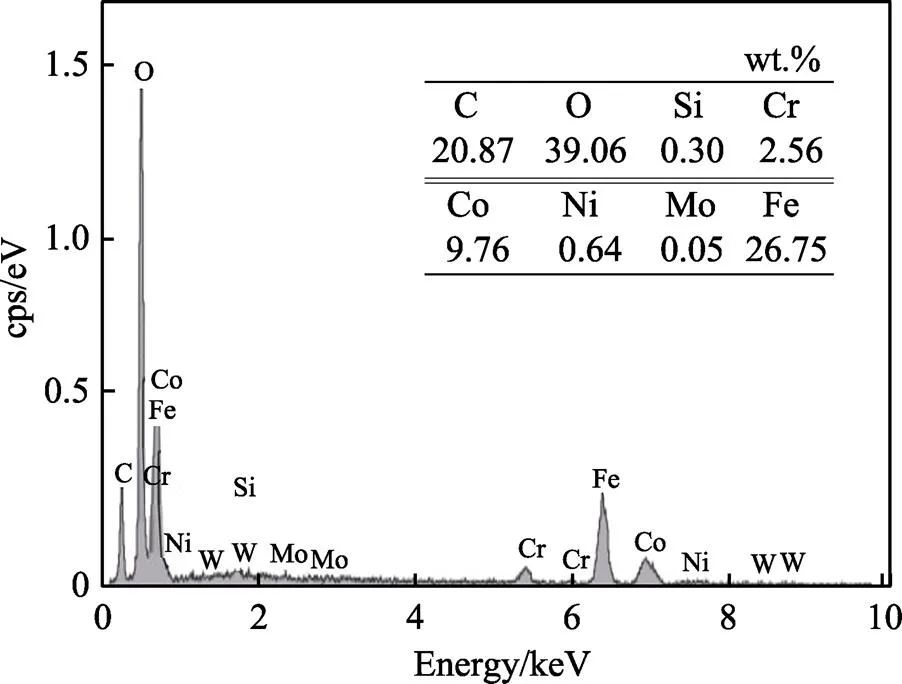

载荷为40 N、速度为0.083 m/s时,试样的磨损表面形貌如图7所示。在试样表面均观察到犁沟,犁沟两侧存在塑性变形,同时分散有白色的磨粒,磨粒随MoSi2含量的增加逐渐减少。结合此时CMS7磨痕表面的EDS(见图8)及O元素面分布(见图9),与载荷为20 N、速度为0.15 m/s时相比,载荷为40 N、速度为0.083 m/s下,磨痕处O元素含量较少,O元素面分布较稀疏,这表明该条件时摩擦氧化反应相对较轻微。研究表明,摩擦层的保护作用与摩擦层中摩擦氧化物的含量相关[33]。材料的磨损率随载荷增大而上升,40 N(最大载荷)时,磨损率最高,是由于高载时表面摩擦层保护作用不足。CMS0试样表面有剥落坑和大量磨粒存在,较大的块状磨屑粘附在磨痕表面,磨粒磨损和塑性变形是其主要磨损机理。CMS3试样表面存在犁沟和较多磨粒,相比CMS0表面更加光滑,磨损机理主要为磨粒磨损。CMS7和CMS11表面犁沟较浅,最大载荷下更多的硅化物硬质颗粒可承担较大载荷,磨损率相比CMS0和CMS3较低。脆性更大的CMS11沿滑动方向有少量剥落及疲劳分层现象,伴随轻微犁沟。CMS7和CMS11在该条件下的磨损机理主要为磨粒磨损。

图7 载荷为40 N、速度为0.083 m/s时试样磨损表面的SEM形貌

图8 图7c中CMS7测试区域的EDS分析

GCr15球与CMS7试样在滑动速度为0.083 m/s,载荷为20、40 N下的磨屑SEM形貌如图10所示。图10a中,磨屑由球状、碎块状组成。图10b中,磨屑由碎块状、片状组成,40 N(最大载荷)时,试样表面在大载荷作用下沿滑动方向被剥落、碾压,形成片状磨屑。随着载荷的增大,粗颗粒被粉碎为细颗粒,磨屑尺寸明显减小,使得摩擦阻力降低,与摩擦系数变化曲线一致。同时,这些磨屑在更大的载荷下嵌入试样表面,形成三体磨粒磨损,使得表面犁沟加深,磨损率提高。

GCr15对摩球在载荷为40 N、速度为0.083 m/s和载荷为20 N、速度为0.15 m/s下磨斑的SEM形貌如图11所示。结合EDS分析(见图12)发现,载荷为20 N、速度为0.15 m/s下,对摩球表面含有Co、Cr、O等元素,对摩球表面覆盖有不完整的转移层,转移层与试样表面的摩擦层起到隔绝摩擦副的作用。转移层中Mo、Si、W含量较少,这印证了MoSi2和MoSi2.43W0.211等硬质相在摩擦过程中对基体的支撑保护作用,使得材料的摩擦系数和磨损率降低。不同于载荷为20 N、速度为0.15 m/s下的磨斑SEM形貌,载荷为40 N、速度为0.083 m/s时,对摩球表面无转移层痕迹,最大载荷时对摩球犁削作用较强,对摩球表面转移层与试样表面部分摩擦层在接触区域被挤出,材料表面被不断犁削,磨损率偏高。

图9 不同条件下CMS7磨损表面的SEM形貌及O元素面分布

图10 不同条件下Cr15球与CMS7对磨后磨屑的SEM形貌

图11 不同条件下GCr15球与CMS7对磨后的SEM图像

图12 图11b中GCr15球表面转移层的EDS分析

3 结论

1)采用热压烧结技术制备了CoCrNiW-MoSi2抗磨复合材料,烧结过程中,MoSi2与基体发生了明显的界面反应,有效改善了金属基体与增强相之间的润湿性能。MoSi2含量的增加,使得材料的密度和孔隙率下降、硬度升高。复合材料主要由γ-fcc、ε-hcp、MoSi2、CrSi2、Mo1.24Ni0.76和MoSi2.43W0.211相组成。CMS11试样表现出最高的硬度和最低的孔隙率。

2)摩擦系数随滑动速度和载荷的增加逐渐减小,其原因在于,滑动速度增加产生了大量的摩擦热,使得材料表面软化;载荷增大时,实际接触面积的增大速度小于载荷的增大速度。磨损率随滑动速度的增加而减小,而随载荷的增加而增加。相比高载荷时,高滑动速度时表面的氧化物含量更高,磨损率更低。

3)高载条件下,随着MoSi2含量的增加,磨损机理由磨粒磨损和塑性变形转变为磨粒磨损;高速条件下,随着MoSi2含量的增加,磨损机理由磨粒磨损和塑性变形转变为磨粒磨损和轻微氧化磨损。

4)综合材料不同速度和载荷下的摩擦磨损行为,含质量分数为7% MoSi2的试样的摩擦学性能最佳,摩擦系数为0.24~0.53,磨损率为4.98×10–6~9.41× 10–6mm3/(N·m),属于轻微磨损。这归因于高硬度硅化物对基体承载能力的提高,以及表面含氧化物摩擦层的保护作用。

[1] 惠阳, 刘贵民, 杜建华, 等. 基于第三体的制动材料摩擦磨损行为研究进展[J]. 材料导报, 2021, 35(19): 19153-19160.

HUI Yang, LIU Gui-min, DU Jian-hua, et al. Research Progress on Friction and Wear Behavior of Brake Materials Based on the Third Body[J]. Materials Reports, 2021, 35(19): 19153-19160.

[2] MENG Yong-gang, XU Jun, JIN Zhong-min, et al. A Review of Recent Advances in Tribology[J]. Friction, 2020, 8(2): 221-300.

[3] HARRINGTON K M, MILLER E C, FRYE A, et al. Tribological Insights of Co- and Ni-Based Alloys in Extreme Conditions[J]. Wear, 2021, 477: 203827.

[4] 李新星, 施剑峰, 王红侠, 等. Ti6Al4V合金干滑动磨损过程中摩擦层及摩擦氧化物的作用[J]. 表面技术, 2019, 48(12): 233-239.

LI Xin-xing, SHI Jian-feng, WANG Hong-xia, et al. Role of Tribo-Layers and Tribo-Oxides in Dry Sliding Wear Process of Ti6Al4V Alloy[J]. Surface Technology, 2019, 48(12): 233-239.

[5] LIU R, YAO J H, ZHANG Q L, et al. Sliding Wear and Solid-Particle Erosion Resistance of a Novel High- Tungsten Stellite Alloy[J]. Wear, 2015, 322-323: 41-50.

[6] DE ROSSET W S, MONTGOMERY J S. Cobalt-Base Alloy Gun Barrel Study[J]. Wear, 2014, 316(1-2): 119-123.

[7] TRAXEL K D, BANDYOPADHYAY A. First Demonstration of Additive Manufacturing of Cutting Tools Using Directed Energy Deposition System: Stellite™- Based Cutting Tools[J]. Additive Manufacturing, 2019, 25: 460-468.

[8] GENG Yu-shan, CHENG Jun, TAN Hui, et al. Tuning the Mechanical and High Temperature Tribological Properties of Co-Cr-Ni Medium-Entropy Alloys via Controlling Compositional Heterogeneity[J]. Journal of Alloys and Compounds, 2021, 877: 160326.

[9] MAHDAVI S, ASGHARI-ALAMDARI A, ZOLOLA- MEIBODI M. Effect of Alumina Particle Size on Characteristics, Corrosion, and Tribological Behavior of Co/Al2O3Composite Coatings[J]. Ceramics International, 2020, 46(4): 5351-5359.

[10] CUI Gong-jun, LIU Hui-qiang, LI Sai, et al. Effect of Ni, W and Mo on the Microstructure, Phases and High- Temperature Sliding Wear Performance of CoCr Matrix Alloys[J]. Science and Technology of Advanced Materials, 2020, 21(1): 229-241.

[11] LIU Yu-lin, ZHANG Fan, HUANG Zhi-yuan, et al. Mechanical and Dry Sliding Tribological Properties of CoCrNiNbMedium-Entropy Alloys at Room Temperature[J]. Tribology International, 2021, 163: 107160.

[12] KHODDAMZADEH A, LIU Rong, LIANG Ming, et al. Wear Resistant Carbon Fiber Reinforced Stellite Alloy Composites[J]. Materials & Design, 2014, 56: 487-494.

[13] WANG Hao-rui, SUN Yu-fu, QIAO Ya-zheng, et al. Effect of Ni-Coated WC Reinforced Particles on Microstructure and Mechanical Properties of Laser Cladding Fe-Co Duplex Coating[J]. Optics & Laser Technology, 2021, 142: 107209.

[14] CUI Gong-jun, LIU Yan-ping, LI Sai, et al. Nano-TiO2Reinforced CoCr Matrix Wear Resistant Composites and High-Temperature Tribological Behaviors under Unlubricated Condition[J]. Scientific Reports, 2020, 10: 6816.

[15] 郑亮, 李东, 贺聪聪, 等. 钛合金表面激光熔覆Ti- Mo-Si涂层组织研究[J]. 稀有金属, 2016, 40(11): 1094-1099.

ZHENG Liang, LI Dong, HE Cong-cong, et al. Microstructure of Ti-Mo-Si Coating Laser Cladding on Titanium Alloy[J]. Chinese Journal of Rare Metals, 2016, 40(11): 1094-1099.

[16] 李丹, 张永胜, 周惠娣, 等. MoSi2增强镍基合金复合材料的摩擦磨损性能研究[J]. 摩擦学学报, 2007, 27(4): 336-340.

LI Dan, ZHANG Yong-sheng, ZHOU Hui-di, et al. Friction and Wear Behavior of Ni-Based Alloy Reinforced with MoSi2[J]. Tribology, 2007, 27(4): 336-340.

[17] FENG Zhi-cheng, LIU Yuan-fu, LI Yong, et al. Microstructure and High Temperature Reciprocating Sliding Wear Properties of MoSi2/TiC/γ-Ni Composite Coating In-Situ Synthesized by Co-Axial Powder Feeding Plasma Transferred Arc Cladding[J]. Tribology International, 2019, 129: 82-91.

[18] 徐家乐, 谭文胜, 胡增荣, 等. 不同载荷下激光熔覆钴基合金涂层的摩擦学性能研究[J/OL]. 激光与光电子学进展, 2021: 1-12. (2021-07-14). https://kns.cnki.net/ kcms/detail/31.1690.tn.20210713.0915.011.html.

XU Jia-le, TAN Wen-sheng, HU Zeng-rong, et al. Tribological Properties of Laser Cladding Co-Based Alloy Coating under Different Loads[J/OL]. Laser & Optoelectronics Progress, 2021: 1-12. (2021-07-14). https://kns.cnki.net/kcms/detail/31.1690.tn.20210713.0915.011.html.

[19] YANG Xu-dong, LI Chuan-wei, ZHANG Zi-yang, et al. Effect of Cobalt-Based Coating Microstructure on the Thermal Fatigue Performance of AISI H13 Hot Work Die Steel[J]. Applied Surface Science, 2020, 521: 146360.

[20] 姚萱, 黄培云, 吕海波. 稀土氧化物对钴的马氏体相变及机械性能的影响[J]. 粉末冶金技术, 1987, 5(4): 200-206.

YAO Xuan, HUANG Pei-yun, LYU Hai-bo. Effect of Rare Earth Oxides on Martensitic Transformation and Mechanical Properties of Cobalt[J]. Powder Metallurgy Technology, 1987, 5(4): 200-206.

[21] TEKOĞLU E, YÜREKTÜRK Y, AĞAOĞULLARı D, et al. Characterization of Mechanically Alloyed and Pressureless Sintered Al-7 wt% Si-2 wt% LaB6-2 wt% (MoSi2, WSi2) Hybrid Composites[J]. Advanced Powder Technology, 2019, 30(11): 2626-2635.

[22] LIU Feng, ZHOU Yong, ZHANG Xiao-yong, et al. Tribological Properties of NiCr-ZrO2(Y2O3)-SrSO4Composites at Elevated Temperatures[J]. Ceramics International, 2016, 42(11): 12981-12987.

[23] 赵吉鹏, 邵松伟, 陈交贤. W的添加对MoSi2显微组织的影响[J]. 特种铸造及有色合金, 2011, 31(6): 504-506.

ZHAO Ji-peng, SHAO Song-wei, CHEN Jiao-xian. Effects of W Element on the Microstructure of MoSi2Alloy[J]. Special Casting & Nonferrous Alloys, 2011, 31(6): 504-506.

[24] LIU Fei, LI He-jun, GU Sheng-yue, et al. Microstructure and Oxidation Property of CrSi2-ZrSi2-Y2O3/SiC Coating Prepared on C/C Composites by Supersonic Atmosphere Plasma Spraying[J]. Surface and Coatings Technology, 2019, 374: 966-974.

[25] 王艳, 柏全, 秦阿宁, 等. 涂覆在Mo-Mn金属化基体上Ni层的烧结机理研究[J]. 真空科学与技术学报, 2016, 36(9): 1066-1070.

WANG Yan, BAI Quan, QIN A-ning, et al. Sintering Mechanism of Ni Powder Screen-Printed on Mo-Mn Metallized Al2O3Substrate[J]. Chinese Journal of Vacuum Science and Technology, 2016, 36(9): 1066-1070.

[26] TORTORICI P C, DAYANANDA M A. Interdiffusion and Diffusion Structure Development in Selected Refractory Metal Silicides[J]. Materials Science and Engineering: A, 1999, 261(1-2): 64-77.

[27] 张永振. 钢铁干滑动摩擦副摩擦学特性研究[D]. 西安: 西安交通大学, 2001.

ZHANG Yong-zhen. Study on Tribological Characteristics of Dry Sliding Friction Pair of Steel[D]. Xi'an: XI'an Jiaotong University, 2001.

[28] 赵敏, 郭兴建, 姜龙涛, 等. TiB2/Al复合材料摩擦行为研究[J]. 稀有金属材料与工程, 2021, 50(5): 1795-1802.

ZHAO Min, GUO Xing-jian, JIANG Long-tao, et al. Study on Friction Behavior of TiB2/Al Composites[J]. Rare Metal Materials and Engineering, 2021, 50(5): 1795-1802.

[29] 李荣泽, 赵晓琴, 段文山, 等. 等离子喷涂Al2O3涂层与高硬配副的摩擦学性能研究[J]. 表面技术, 2021, 50(9): 184-195.

LI Rong-ze, ZHAO Xiao-qin, DUAN Wen-shan, et al. Study on Tribological Properties of Plasma Thermal Spraying Al2O3Coating Sliding Against Counterparts with High Hardness[J]. Surface Technology, 2021, 50(9): 184-195.

[30] 刘秀波, 乔世杰, 翟永杰, 等. TA2合金激光熔覆自润滑复合涂层组织与摩擦学性能[J]. 摩擦学学报, 2017, 37(1): 75-82.

LIU Xiu-bo, QIAO Shi-jie, ZHAI Yong-jie, et al. Microstructure and Tribological Properties of Laser Cladding Self-Lubricating Anti-Wear Composite Coatings on TA2 Alloy[J]. Tribology, 2017, 37(1): 75-82.

[31] CHIKER N, BENAMOR A, HADDAD A, et al. Pressureless Sintering and Tribological Properties of In-Situ TiC-Ni3(Al, Ti)/Ni(Al, Ti) Composites[J]. International Journal of Refractory Metals and Hard Materials, 2021, 98: 105559.

[32] 刘晓明, 高云鹏, 闫侯霞. 载荷和温度对Fe-Al/Cr3C2复合涂层摩擦磨损性能的影响[J]. 表面技术, 2016, 45(11): 55-61.

LIU Xiao-ming, GAO Yun-peng, YAN Hou-xia. Effects of Load and Temperature on the Frictional Wear Resistance of Fe-Al/Cr3C2Composite Coating[J]. Surface Technology, 2016, 45(11): 55-61.

[33] 李新星, 王红侠, 施剑峰, 等. TC11钛合金表面保护性摩擦氧化层的形成及作用[J]. 材料工程, 2020, 48(10): 141-147.

LI Xin-xing, WANG Hong-xia, SHI Jian-feng, et al. Formation and Function of Protective Tribo-Oxide Layers on TC11 Titanium Alloy Surface[J]. Journal of Materials Engineering, 2020, 48(10): 141-147.

Effects of MoSi2on Friction and Wear Properties of CoCrNiW Alloy under Dry-sliding Condition

1,2,3,1,2,3,1,2,3,1,2,3,1,2,3

(1. College of Mechanical and Vehicle Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. Shanxi Mine Fluid Control Engineering Laboratory, Taiyuan, 030024 China; 3. National-local Joint Engineering Laboratory of Mine Fluid Control, Taiyuan 030024, China)

The work aims to design the wear resistant CoCrNiW matrix composites, and the effect of MoSi2on the friction and wear properties of CoCrNiW alloys under dry-sliding condition, to develop CoCrNiW-based composites of excellent tribology performance. The wear resistant CoCrNiW-MoSi2(0 wt.%, 3 wt.%, 7 wt.%, 11 wt.%) composites were fabricated with the powder metallurgy technology. The effects of load and sliding speed on the tribological properties of composites were studied under dry-sliding condition with a reciprocating ball-on-disk tribo-tester, and the MoSi2content was further optimized. The phase composition, microstructure and wear morphology of materials were analyzed by XRD, SEM and EDS. During the sintering process, the high-temperature solid solution reaction occurred at the interface of MoSi2and metal matrix. The composites consisted of γ-fcc, ε-hcp, MoSi2, CrSi2, Mo1.24Ni0.76and MoSi2.43W0.211phases. The microstructure of composite was dense, and no hole was noted on the surfaces. The addition of MoSi2effectively improved the hardness and compactness of materials as well as the stability of γ-fcc phase. The friction coefficients decreased with the increase of load. This was caused by the fact that the increasing rate of load was faster than that of the actual contacting area of the tribo-pairs. The friction coefficients of composites with sliding speed showed the similar trend, resulting from the decrease in hardness of worn surfaces due to the friction heat. The reasonable MoSi2content played an important part in decreasing the friction coefficient of composites. The sample with 7wt.% MoSi2had the lowest friction coefficients as compared with other samples. The friction coefficients of CoCrNiW-7wt.% MoSi2were in the range of 0.24-0.53, which were significantly lower than those of unreinforced sample. The effect of sliding speed and load on the wear rates of composites was different. The wear rates increased with the increase of load, and decreased with the increase of sliding speed. The hard silicide particles had the dispersion strengthening effect and improved the loading capacity of the worn surface. The samples with 7 wt.% and 11 wt.% MoSi2had the low wear rates, and the wear rate was 31.3% lower than that of unreinforced composites at 20 N and 0.15 m/s. Meanwhile, the wear rate was 25.5% lower than that of the sample without MoSi2at 40 N and 0.083 m/s. CoCrNiW-7 wt.% MoSi2showed the best tribological properties, and the wear rates were in the range of 4.98×10–6-9.41×10–6mm3.N–1.m–1. It was attributed to the high loading capacity and the tribo-layer containing oxides on the worn surface.For the sample containing 7 wt.% MoSi2, the oxides content on the worn surface was high at high sliding speed. The tribo-layers formed by the oxides prevented the contacting surface from wear. In addition, it was observed that the size of wear debris decreased when the load increased from 20 N to 40 N. At 20 N and 0.15 m/s, an incomplete transferred layer was noted on the worn surface of steel ball which could reduce the direct contacting area of tribo-pairs during the friction process. CoCrNiW-7 wt.% MoSi2show the best tribological properties. The main wear mechanism is abrasive wear at high load. The abrasive wear and slight oxidative wear are the main wear mechanism at high sliding speed.

Co matrix composite; MoSi2; dry-sliding; friction and wear; wear mechanism

TH117

A

1001-3660(2023)01-0082-11

10.16490/j.cnki.issn.1001-3660.2023.01.009

2021–11–29;

2022–03–16

2021-11-29;

2022-03-16

山西省回国留学人员科研资助项目(2021-060);国家自然科学基金(51775365,51405329);国家自然科学基金联合基金(U1910212)

The Shanxi Scholarship Council of China (2021-060); The Natural Science Foundation of China (51775365, 51405329);The National Natural Science Foundation of China (U1910212)

李方舟(1997—),男,硕士研究生,主要研究方向为机械摩擦学。

LI Fang-zhou (1997-), Male, Postgraduate, Research focus: mechanical tribology.

崔功军(1981—),男,博士,教授,主要研究方向为机械摩擦学及表面技术。

CUI Gong-jun (1981-), Male, Doctor, Professor, Research focus: mechanical tribology and surface technology.

李方舟, 崔功军, 程书帅, 等. MoSi2对CoCrNiW合金干摩擦磨损性能的影响研究[J]. 表面技术, 2023, 52(1): 82-92.

LI Fang-zhou, CUI Gong-jun, CHENG Shu-shuai, et al. Effects of MoSi2on Friction and Wear Properties of CoCrNiW Alloy under Dry-sliding Condition[J]. Surface Technology, 2023, 52(1): 82-92.

责任编辑:刘世忠