泵用压盖类铸钢件的工艺研发

2023-02-06李朝东常永慧田学智王晓毅程永刚王鹏东

李朝东,宋 亮,常永慧,田学智,王晓毅,程永刚,王鹏东

(共享智能铸造产业创新中心(安徽)有限公司,安徽芜湖 241200)

1 产品结构和技术要求

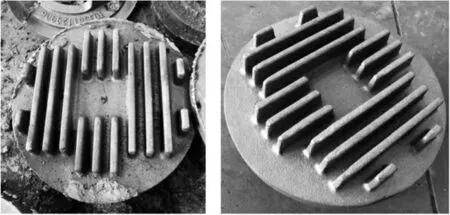

压盖在泵中起着密封和固定的作用,对泵的正常使用和运转至关重要。图1 所示为泵用压盖产品,重量约为15.5kg,材质为ZG230-450,具体铸件结构参数见表1,化学成分见表2,力学性能见表3。铸件最大壁厚28mm,最小壁厚仅为6mm,要求铸件不得有缩孔、缩松和裂纹等缺陷。

表1 铸件基本参数

表2 铸件化学成分要求 w/%

表3 铸件室温力学性能要求

图1 泵用压盖产品模型

此铸件重量较小,整体结构也相对简单,但是该铸件存在很多的散热筋板,厚度仅为6mm,最短的为35mm,最长的达到170mm,高度为25mm。通过对该铸件结构的分析,有如下两点铸造难点:

(1)铸件筋板厚度小,易充型不良。在砂型铸造中,碳钢件尺寸在200mm~400mm 之间时,铸件的最小壁厚不应小于9mm[1]。而此铸件的壁厚仅为6mm,已远远超过了砂型铸造生产的极限,所以筋板的成型将是该铸件的重难点。

(2)某企业生产铸钢件所使用的浇包为1.5t钢包,但此产品重量仅为12.5kg,由于铸件质量较小,使用较大钢包进行浇注时,铸件的浇注温度、浇注时间及浇注过程等均不能很好地保证,为此对铸件薄壁部分的成型是非常不利的。

2 铸造工艺设计

2.1 浇注位置选择

考虑该产品筋板不易成型,铸件重量小等结构特点,同时还结合3D 打印砂型技术无需考虑模具制作、分型灵活等优势和特点,选择了一型多件且铸件竖直浇注的工艺方案,如图2 所示,为泵用压盖产品浇注位置。此浇注位置的选择有如下优势:

图2 浇注位置

(1)竖直浇注时金属液上升液面截面积小,等高面温度差小,不易产生冷隔、气孔等缺陷。

(2)铸件竖直放置有利于补缩冒口的设置和铸件的整体补缩,同时有利于后序清理。

(3)采用一型多件,可增加单箱浇注重量,减少浇注箱数,保证浇注温度可控,确保铸件质量的同时也提升生产效率。

2.2 冒口、冷铁设计

对于铸钢件来说,为保证冒口能够对铸件起到有效地补缩作用,必须要保证冒口的凝固时间要比铸件的凝固时间长,冒口所能提供的补缩液量应不小于被补缩区域铸件的液态收缩、凝固收缩和型腔扩大量之和。为此,在公司铸钢件产品设计时要求:M冒≥1.2M铸件,冒口的补缩液量大于铸件被补缩部分重量与暗冒口重量的1/3,且在保证能够提供足够金属液的同时还要确保在整个凝固过程中冒口和铸件之间的补缩通道的畅通。

通过对铸件结构、浇注位置及产品厚大位置热节的分布情况和结合CAE 模拟软件,分析铸件热节位置分布情况,确定使用1 个顶冒口,再通过铸件模数确定了冒口大小,同时通过冷铁和补贴的配合使用,保证铸件无缩孔、缩松缺陷,确保内部质量。如图3 所示,为泵用压盖产品的冒口冷铁设计。

图3 冒口冷铁设计

2.3 浇注系统设计

因铸件结构较小,铸件壁厚相对均匀,故浇注系统采用中注开放式浇注系统。此种浇注系统兼有顶注和底注式浇注系统的优缺点,在保证金属液上下型温差不大的情况下充型过程平稳,同时避免了金属液直冲砂芯造成夹砂缺陷。

2.4 CAE 模拟

图4 浇注系统图

CAE(计算机辅助工程分析)模拟可以增加设计功能,减少设计成本,缩短设计周期;采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本等优点[2]。如表4,为产品模拟参数表。

表4 产品模拟参数表

结合CAE 模拟软件对产品铸造工艺进行模拟分析,通过模拟结果判断铸件产生缩孔、缩松倾向,并对铸造工艺冒口、冷铁和补贴等进行调整优化,以保证产品内部质量。通过优化调整,最终CAE 模拟结果显示:产品和冒口模数符合顺序凝固要求,冒口最后凝固,产品无缩松倾向。如图5所示,为孔隙率、热节图。

图5 孔隙率、热节图

同时对产品浇注系统是否设计合理,对金属液在铸型中是否平稳上升,是否有紊流、飞溅和卷气等过程进行充型模拟,经过模拟结果显示:产品浇注系统设计符合满足要求,符合浇注系统设计规范,金属液充型过程平稳无飞溅。

2.5 3D 打印砂型设计

此产品生产时使用3D 打印砂型进行生产,因此在砂型工艺设计时充分利用了3D 打印技术不用考虑模具制作、起模,可以将型、芯结合,极大减少砂芯数量,避免组芯合箱时导致的偏差,尺寸精度高,加工余量小等的优势和特点,将整个铸件生产所需要的砂型拆分为2 块砂型,同时将铸件难度大的筋板全部放置在一个砂型内部,避免竖直浇注时从中间位置分型导致铸件筋板产生披缝的问题,提高铸件外观质量的同时也减少了后序清理工作量,从质量和成本方面有了很大地改善和提升。如图6 所示,为产品的3D 打印砂型图。

图6 砂型图

2.6 熔炼浇注

熔炼使用中频感应电炉加吹氩除气的方式,出钢时,使用铝粒脱氧。因产品厚度较小,因此要保证钢水温度,出钢前对钢包进行烘烤,保证钢包温度≥800℃,出钢温度控制在1650~1670℃,出钢、扒渣完成测温到1585~1595℃时可以进行浇注。

3 生产验证

如图7 所示为去除冒口后的铸件和交付前的铸件图,此铸件只进行了抛丸处理,从外观看通过工艺改进和3D 砂型技术的应用,铸件散热筋板成型良好,筋板一次成型无任何披缝,壁厚均匀,无缺肉问题,同时铸件整体尺寸控制好,分型面披缝小,极大地减小了后期清理工作量。

图7 生产铸件图

经检验,铸件内部质量满足客户无损检测要求,化学成分、机械性能均达到顾客规范要求。后序清理时铸件披缝少,产品内部无缩孔、缩松,机械性能优良,产品经生产验证合格。

4 结语

通过对产品结构的分析和CAE 仿真软件的辅助模拟,同时充分利用3D 打印技术的优势,选择合理的产品浇注位置、分型面、砂型分型方法和浇注温度等,使得产品的筋板及重要结构均在同一砂型中,生产过程操作简单,尺寸稳定,外观质量有很好的保证。经过生产验证,此产品一次生产合格,各方面均满足顾客要求,产品表面披缝小,筋板成型极好,无冷隔、缺肉等缺陷,同时也很好地保证了铸件外观质量,减少了清理工作量,极大地节约了生产成本,使铸件质量得到很大地提升。