某高砷高硫重砂矿选冶联合综合回收金的试验研究

2023-01-16胡诗彤刘立新陈建福吴为荣

胡诗彤, 陈 宇, 刘立新, 周 健, 陈建福, 吴为荣

(江西三和金业有限公司, 江西 德兴 334200)

湖南某高砷高硫重砂矿为在金矿选矿过程中产生于粗磨条件下离心选矿后尾矿,其金含量高达约600 g/t,砷含量13%左右,硫含量30%左右,属于难处理矿石。 该高砷高硫重砂矿的特点是部分金矿物与含砷硫矿物伴生,金往往以微细粒包裹体形式分布在毒砂中,或金与毒砂共生[1-5]。 该重砂矿使用常规的单一冶炼方法,由于硫化物、砷化物将部分金包裹,使其直接浸出率很低,很难获得较高的金回收指标,且该矿物金品位较高,常规冶炼方法存在药剂消耗量偏高、冶炼作业成本偏高等情况。 针对该矿中金的赋存特点,通过擦洗磨矿提高该重砂中有用矿物的连生体解离度,有利于后续的高品位重砂矿摇床预选回收,从而降低冶炼作业成本。 摇床尾矿在细菌氧化的过程中,砷、硫从矿石中进入液体,实现降低As、S 的含量,去除载金矿物对金的包裹,提高金的浸出率。 本研究开展了选冶联合回收金的试验研究,取得了较好的试验指标,实现了难处理金矿的高效回收。

1 样品性质及矿物学特征

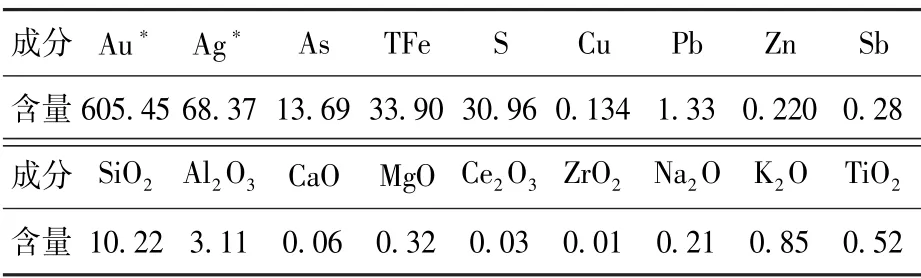

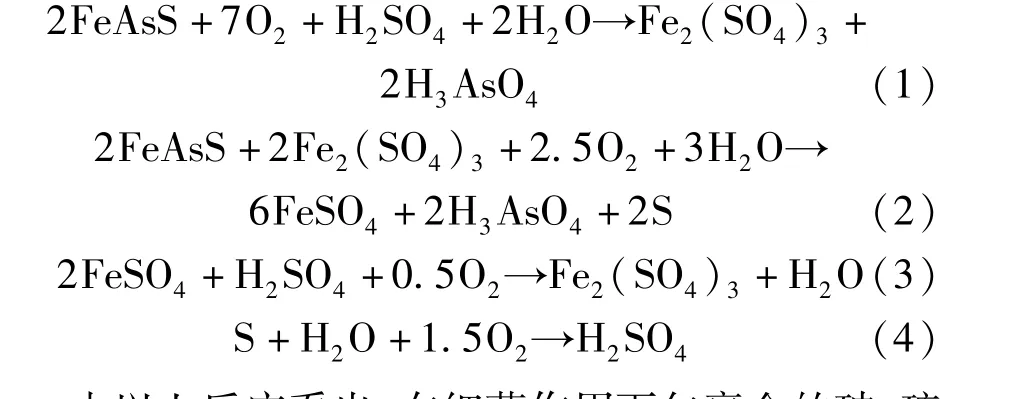

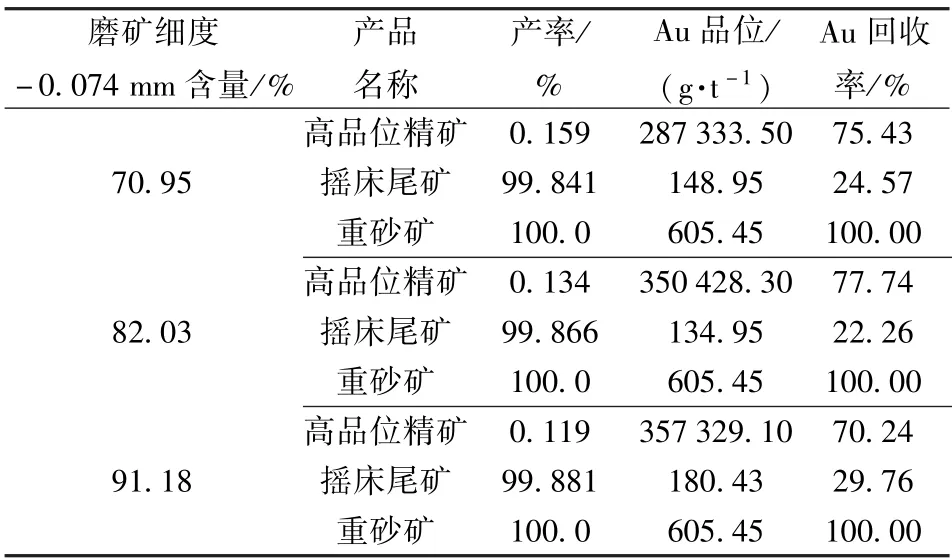

重砂矿化学多元素分析结果见表1,金化学物相分析结果见表2,团矿片镜下金矿物特征见图1。

图1 团矿片镜下金矿物特征Fig.1 Characteristics of gold minerals under microscope in lump ore

表1 重砂矿化学多元素分析结果(质量分数)Table 1 Results of chemical multi-element analysis of heavy placer (mass fraction) %

表2 重砂矿金物相分析结果Table 2 Results of gold phase analysis of heavy placer

2 试验试剂和仪器

培养基:磷酸二氢钾,相对分子质量174.17,分析纯,来自国药化学试剂有限公司;硫酸铵,相对分子质量132.14,分析纯,来自国药化学试剂有限公司。

调整剂:浓硫酸,相对分子质量98.078,质量分数95% ~98%,分析纯,来自北京化工厂。

仪器:LY(N) - 2100 × 1050 型重选摇床,XMQ240 ×90 锥形球磨机,18L 生物氧化槽,XTLZ-260/260 多用真空过滤机,XJT 1.5-5L 浸出搅拌机,XC-600 三频超声波搅拌罐,BK6000 生物显微镜,FE28-StandardPH 计,ULTIMA-DV5300 电感耦合等离子,Dmax-2000 型X 射线衍射仪,InPro6860i 光学溶解氧传感器,血细胞计数板,ALl04 型电子天平,SH-SYS-C864 温控翻转式振荡器,DHG-7-3BS 不锈钢干燥箱,等。

3 工艺流程和原理

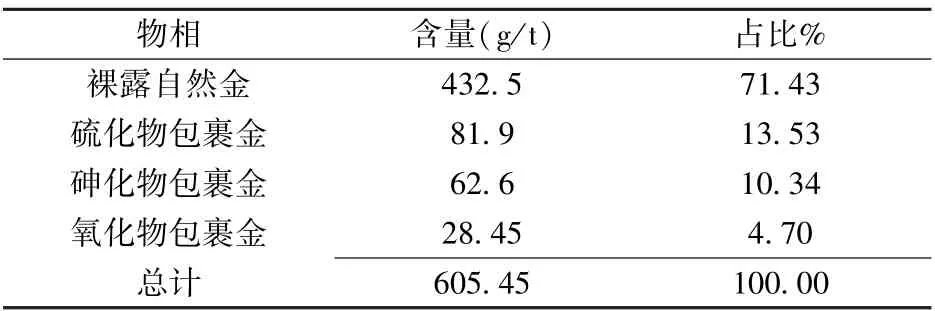

该重砂含有部分颗粒粒径较大的自然金矿物,在擦洗磨矿处理后,通过“一粗一精”重选工艺可将大颗粒自然金矿物充分回收,得到高品位金精矿;粗选尾矿和精选尾矿合并作为低品位精矿,再磨后采用生物氧化预处理工艺, 在磨矿细度-0.045 mm93%,给矿浓度10%,溶氧量3.5 mg/L,生物氧化9 d 条件下,获得脱硫、脱砷后的含金氧化渣,进一步采用氰化炭浸提金工艺,最终获得高品位载金炭。

在已有的条件试验基础上进行了工艺流程试验,试验流程如图2 所示。

图2 工艺流程Fig.2 The recommended process flow chart

该高砷高硫重砂矿经磨矿解离,摇床重选预先回收大部分金属后,摇床尾矿中部分金仍被砷、硫化物包裹,再磨解离后采用生物氧化预处理工艺,该工艺是在细菌的作用下分解载金矿物,使金暴露出来,大幅提高金的氰化浸出率。 本次研究采用的菌种为需氧矿质化能自养菌,主要为氧化亚铁硫杆菌(Thiobacillus ferrooxidans)、氧化硫硫杆菌(Thiobacillus thiooxidans)、氧化亚铁微螺旋菌(Leptospirillum ferrooxidans)。

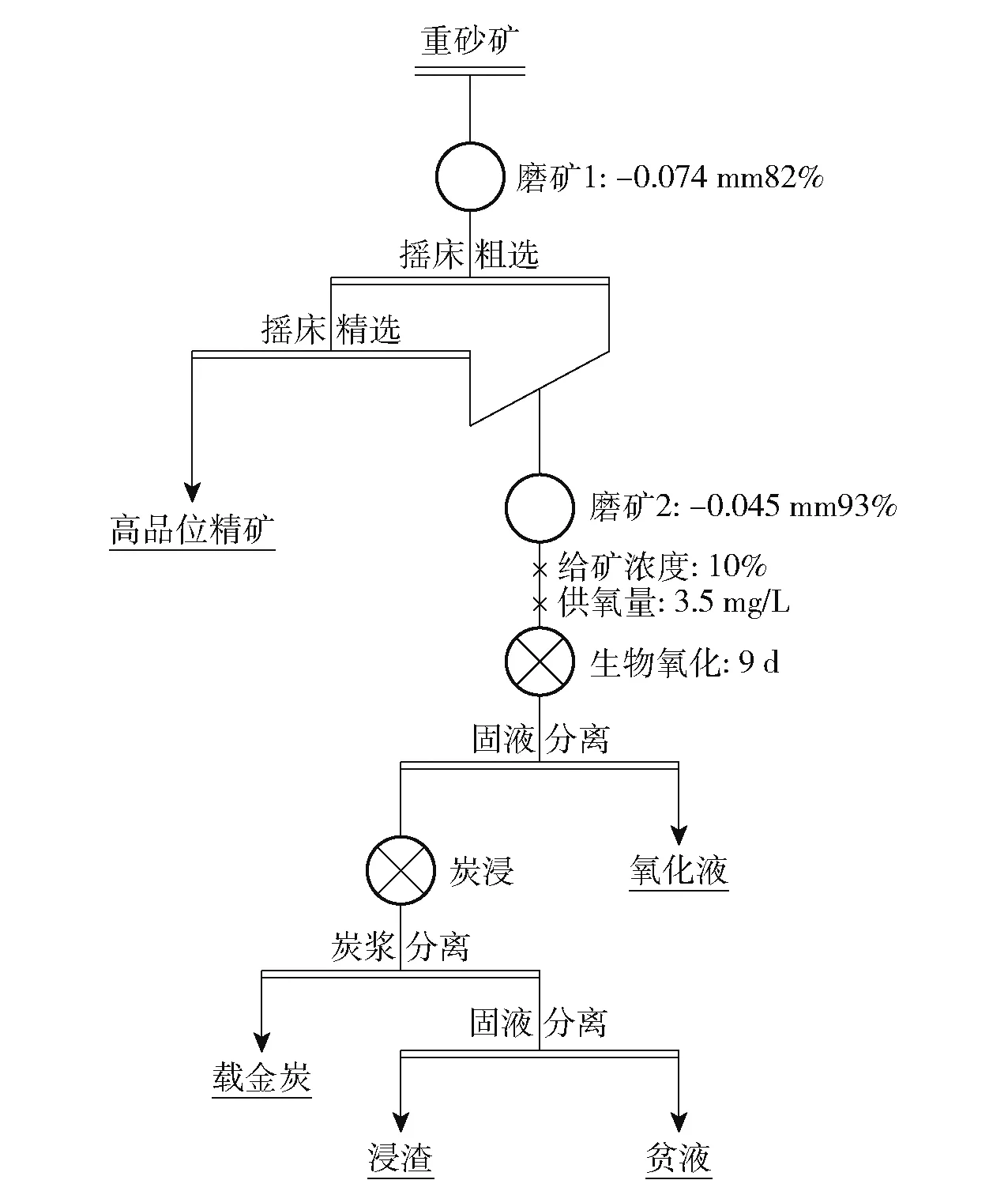

生物氧化主要反应见式(1) ~(4)。

由以上反应看出:在细菌作用下包裹金的砷、硫矿物被氧化生成Fe2(SO4)3、FeSO4、H3AsO4、H2SO4等产物,进入液相体系,使金暴露出来,大幅提高金的回收率。

4 试验结果与讨论

4.1 重砂矿摇床重选试验

由原矿多元素分析结果可知,该矿石中脉石矿物为石英等硅酸盐矿物,与自然金、金属砷硫化矿密度差异较大, 可考虑重选工艺回收,并通过控制磨矿的细度,提高砷铁矿、黄铁矿等的单体解离度以提高精矿品位[6],摇床粗选精矿进一步精选,使其满足直接冶炼需求。 不同磨矿细度下摇床回收试验结果见表3。

表3 磨矿细度条件试验结果Table 3 Grinding fineness condition test results

对比表3 试验结果可看出,随着磨矿细度的增大,重选产出的高品位金精矿中金品位逐步提高,在磨矿细度为-0.074 mm 占82.03%时,获得高品位精矿金品位达350 428.3 g/t, 摇床精矿作业回收率高达77.74%,再增大磨矿细度时,虽然精矿金品位略有上升,但精矿回收率显著降低,所以磨矿最适细度推荐为-0.074 mm 占82.03%。

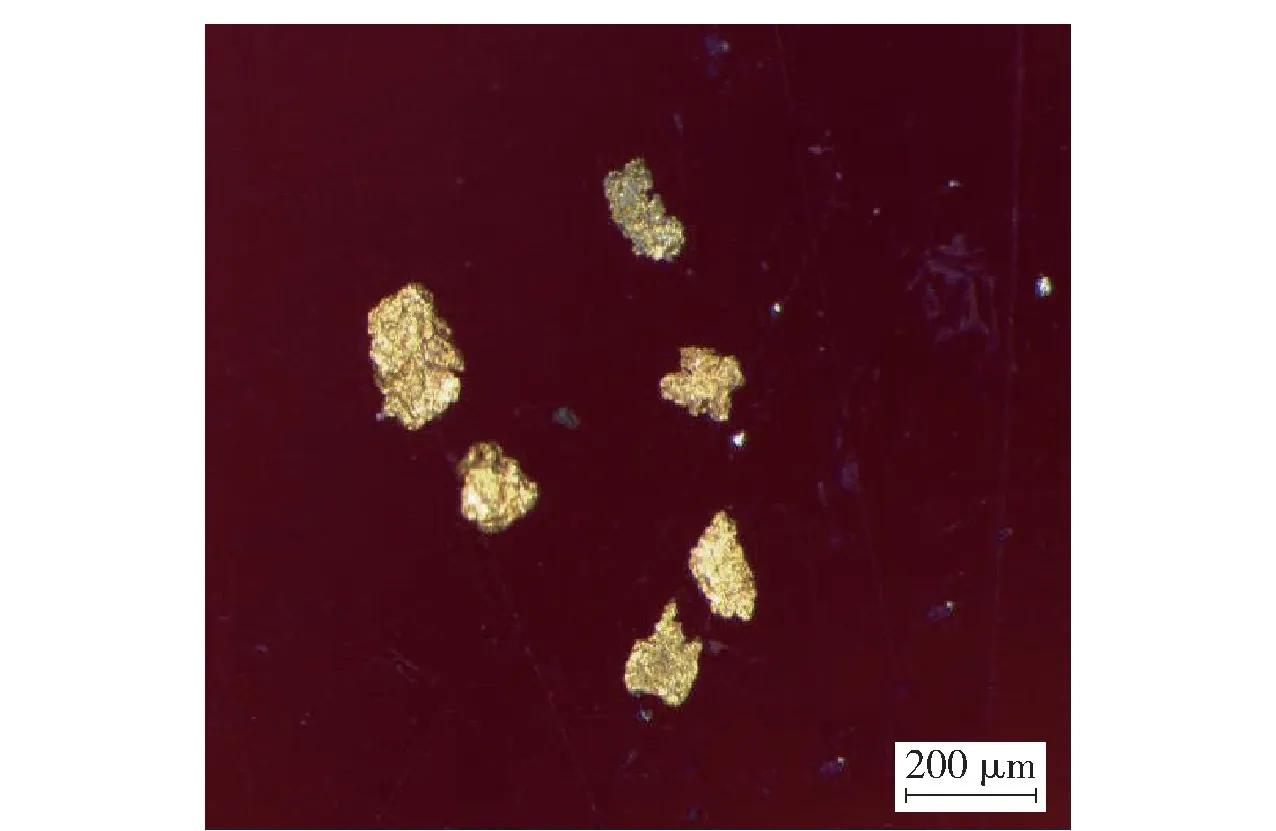

摇床精矿产品实体镜下检测到的金矿物特征见图3,其形态多为角粒状、尖角粒状、板片状等,多数金粒表面清洁、无污染杂质,可以直接冶炼回收。

图3 实体镜下金矿物特征Fig.3 Solid microscopic characteristics of gold minerals

4.2 摇床尾矿再磨浸出试验

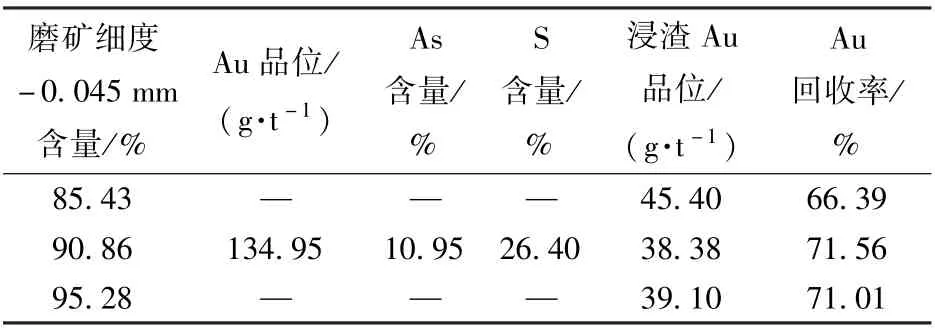

为促进金表面的充分暴露,进一步提高摇床尾矿冶炼回收率,需对摇床尾矿进行再磨后浸出作业,再磨细度条件试验结果见表4。

表4 再磨浸出试验结果Table 4 Regrinding leaching test results

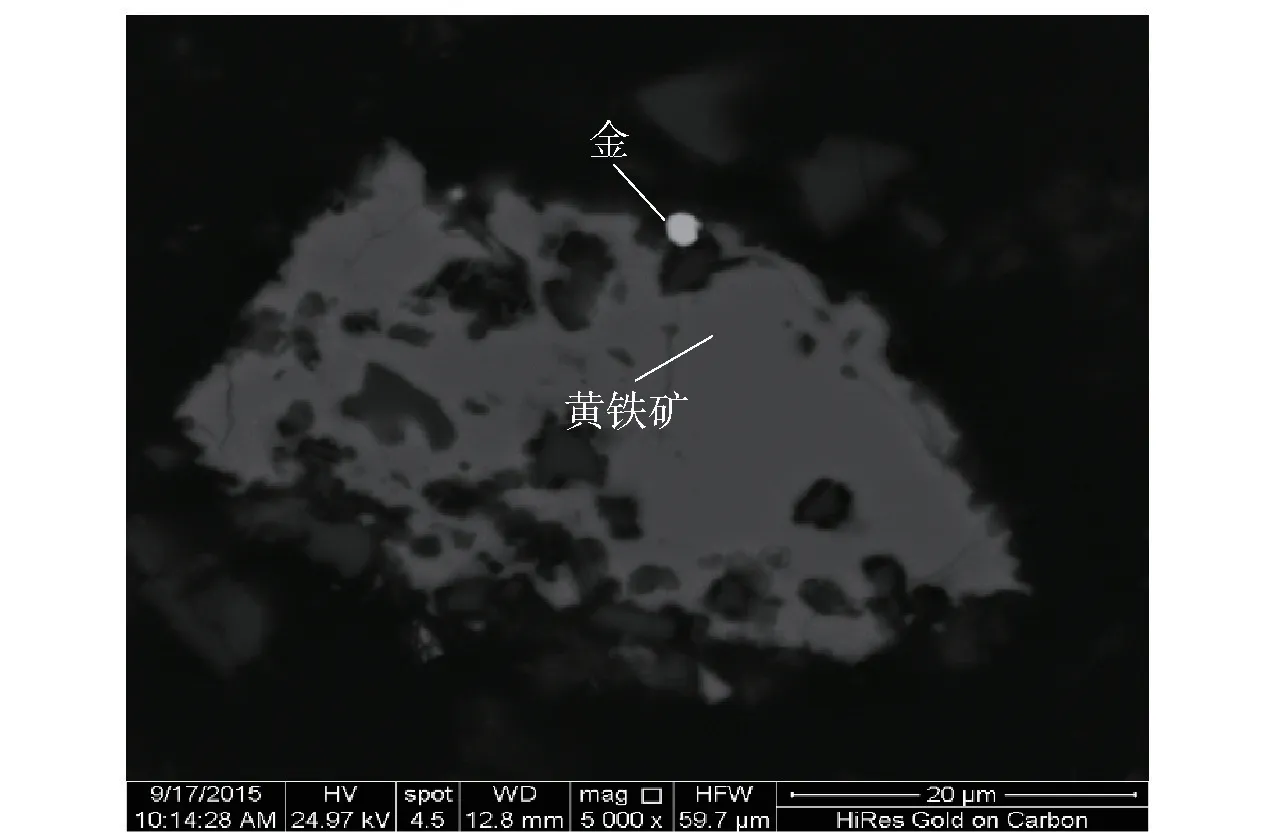

对比表4 试验结果可知,随着磨矿细度的增大,金氰化作业回收率有所提高,磨矿细度-0.045 mm含量占93.06%时,再增大磨矿细度时,金回收率提高不明显,且在充分磨矿解离情况下,金直接氰化作业回收率只有71.56%,直接氰化回收率指标偏低。从摇床尾矿磨制团矿片高倍镜下检测金矿物与黄铁矿嵌存关系特征(图4)进一步证实,部分金仍被黄铁矿、毒砂等包裹,导致金直接氰化回收率偏低,下一步可采用生物氧化预处理工艺脱硫脱砷[7-8]。

图4 金矿物中金嵌存在黄铁矿空洞中Fig.4 Gold mineral embedded in a pyrite cavity

4.3 摇床尾矿生物氧化条件试验

对再磨的摇床尾矿开展生物氧化试验,试验所用细菌为江西三和金业有限公司生产现场生物菌种。 称取一定量的摇床尾矿和培养基,加入到8 L生物氧化搅拌槽中,供风搅拌,维持矿浆温度为47 ℃,加矿后每隔24 h 测定菌液Eh值、固相砷、硫含量。

4.3.1 矿浆浓度对砷、硫脱除效果的影响

生物氧化条件:添加培养基5 kg/t, 调节矿浆初始pH 值为1.5,溶氧量为3 mg/L。连续机械搅拌氧化8 d 后结束氧化试验, 不同矿浆浓度试验结果见图5。 由图5 结果可知,在生物氧化过程其他条件相同的情况下,矿浆浓度越低,细菌氧化的效果越好,这是由于矿浆浓度增大使细菌生长的对数期变化得不明显[9]。 在矿浆浓度10%情况下,砷的氧化率为97.58%, 硫氧化率为90.42%,砷、硫脱除效果较好。

图5 矿浆浓度试验结果Fig.5 Slurry concentrvte test results

4.3.2 溶解氧对砷、硫脱除效果的影响

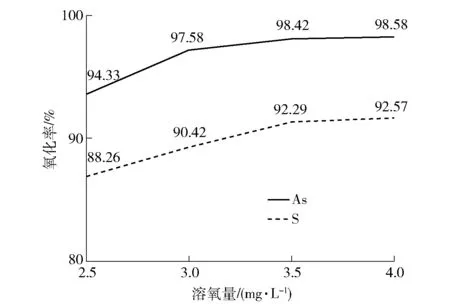

溶解氧试验的氧化条件:添加培养基5 kg/t, 调节矿浆初始pH 值1.5, 矿浆浓度10%。 连续机械搅拌氧化8 d 后结束氧化试验,不同供氧量试验结果见图6。

图6 溶解氧试验结果Fig.6 Dissolved oxygen test results

由图6 结果可知,在生物氧化过程其他条件相同的条件下,随着供氧浓度的增加, As、S 氧化率逐渐升高,当溶解氧浓度达到3.5 mg/L 时,继续增加溶解氧浓度,As、S 氧化率均无明显提高,因此该摇床尾矿生物氧化合适供氧量为3.5 mg/L。

4.3.3 氧化时间对砷、硫脱除效果的影响

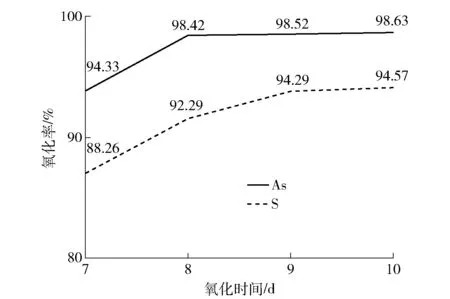

氧化时间试验条件:添加培养基5 kg/t, 调节矿浆初始 pH 值1.5, 矿浆浓度10%, 供氧量3.5 mg/L。连续机械搅拌氧化,不同氧化时间的试验结果见图7。 由图7 结果可知,随着氧化时间的延长,As、S 氧化率逐步提升,当氧化时间达到8 d 之后,继续延长氧化时间,As 氧化率无明显提高,但S氧化率仍上升明显,氧化9 d 后,As、S 氧化率趋于平稳,因此该摇床尾矿的生物氧化合适时间为9 d。

图7 氧化时间试验结果Fig.7 Results of oxidation time test

4.4 优化工艺试验指标

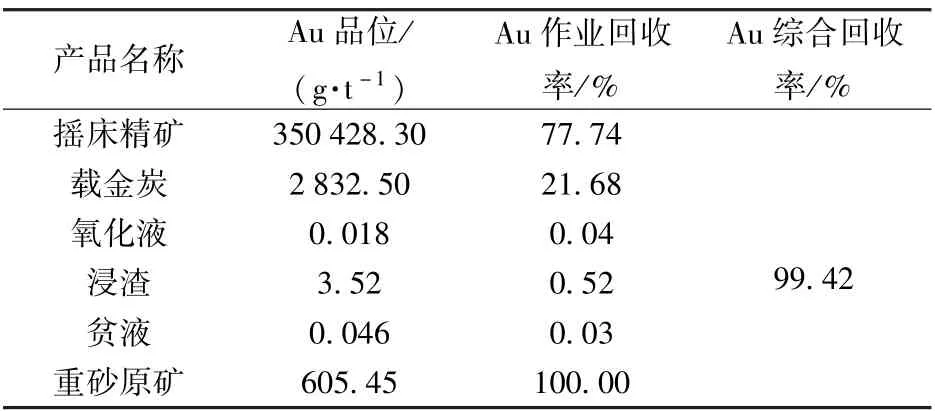

在较佳工艺条件下进行试验,所得结果见表5。

表5 优化工艺试验指标Table 5 The recommended process test results

由表5 指标可看出,采用推荐工艺处理某金矿产出的高砷高硫重砂矿,获得高品位精矿金品位达350 428.3 g/t,该矿可直接冶炼预先回收;摇床尾矿再磨后采用生物氧化工艺脱硫脱砷后进一步氰化浸出,氧化液损失率只有0.04%,尾渣和尾液总损失率只有0.55%,经摇床重选+生物氧化+氰化炭浸流程金总回收率高达99.42%。

5 结论

1)该高砷高硫重砂矿中金主要以自然金存在,通过磨矿+摇床重选的方式可将自然金充分回收,获得含金35%高品位金精矿,可以直接冶炼预选回收。

2)研究表明,摇床尾矿再磨后氰化浸出回收率偏低,采用生物氧化预处理工艺,在给矿浓度10%、溶氧量3.5 mg/L、生物氧化9 d 条件下,砷氧化率高达98.52%,硫氧化率高达94.29%。

3)脱硫脱砷后摇床尾矿进一步氰化浸出,尾渣和尾液总损失率仅为0.55%,重砂矿摇床重选+生物氧化+氰化炭浸流程金总回收率高达99.42%,该研究可为高砷高硫重砂矿的金回收提供技术参考。