电除尘凝聚预处理技术对提钒转炉烟气除尘超低排放的影响

2023-01-16陈琛

陈 琛

(中冶京诚工程技术有限公司 环保与暖通工程技术所, 北京 100176)

钢铁冶炼是我国大气污染物排放的重要污染源行业,推进钢铁行业超低排放改造是促进在京津冀大气污染传输通道城市的行政区域范围内全面实现大气污染物特别排放限值的重要举措。 在2020 年《中国生态环境状况公报》各项大气污染物排放记录中,PM2.5和PM10为首要污染物的超标天数占重度及以上污染天数的62.7%[1]。 而传统转炉干法除尘系统静电除尘设备出口处,PM10及以下粒级的微细粉尘占排灰百分比高达92.47%。 由于传统静电除尘设备对PM10及以下粒级的粉尘去除率不高,导致大量的细颗粒物被排放到大气中,造成严重空气污染[2]。 同时,微细粉尘比表面积大,极易吸附其他有害物质,如重金属污染物、挥发性有机污染物,并随呼吸进入人体,对人类健康造成威胁[3-6]。 因此,提高钢铁行业微细粉尘的脱除效果是环境保护领域一个迫切要解决的问题。

由于我国主流的提钒转炉冶炼无论采用单渣法、双渣法还是双联法均基于留渣去钢的特殊工艺,冶炼需要根据温焓图来控制工艺参数,尽量发生钒氧化反应而不是碳氧化反应,因此在提钒炼钢工序中,相同烟气量下,10 μm 及以下粉尘的分布比例相比传统脱碳转炉要高不少,导致提钒转炉的一次除尘超低排放处理难度比脱碳转炉要大很多。

电除尘器处理烟尘是利用电场力和重力场力驱动粉尘径向运动来最终形成对粉尘的吸附,电场力吸附主要是针对10 μm 以上的粉尘,重力场吸附主要是针对100 μm 以上的粉尘[7-11]。 提钒转炉一次烟尘10 μm 及以下粉尘含量高,分级处理效率低,如果单纯采用电除尘器处理烟尘,效果较差,亟需对粉尘静电吸附工艺进行改造。 改进主要有2 个途径:一是投入较高研发资金开发静电吸附作用效果好的微细粉尘电除尘器(如强磁电耦合场除尘器) ;二是开发除尘器前置预处理技术,使微细粉尘在预处理过程中凝聚形成较大粒径颗粒, 以满足现有干式静电除尘设备吸附10 μm 以上粉尘的处理能力,该耦合凝聚和静电吸附作用被称为附聚耦合作用。

本文提出对提钒转炉一次烟气进行溶液喷雾凝聚预处理,再利用干式电除尘器进行静电吸附的工艺方法,并考察附聚耦合作用对微细粉尘的捕集效果,从而探索可提高干式电除尘捕集10 μm 级别微细粉尘效率的凝聚药剂和经济性运行条件。

1 试验介绍

1.1 试验原料及药剂

试验中使用到的药剂有:拜客化学生产的聚丙烯酰胺(PAM)、聚合氯化铝铁(PAFC),立槟生物生产的魔芋葡甘聚糖聚三甲基氯化铵(KGM-g-PDMC)。

1.2 分析仪器及计算方法

粉尘粒度分析采用Win2308 激光粒度分析仪(主激光源:高性能激光器λ=639 nm,p>2.0 mW)。 除尘效率计算公式见式(1)。

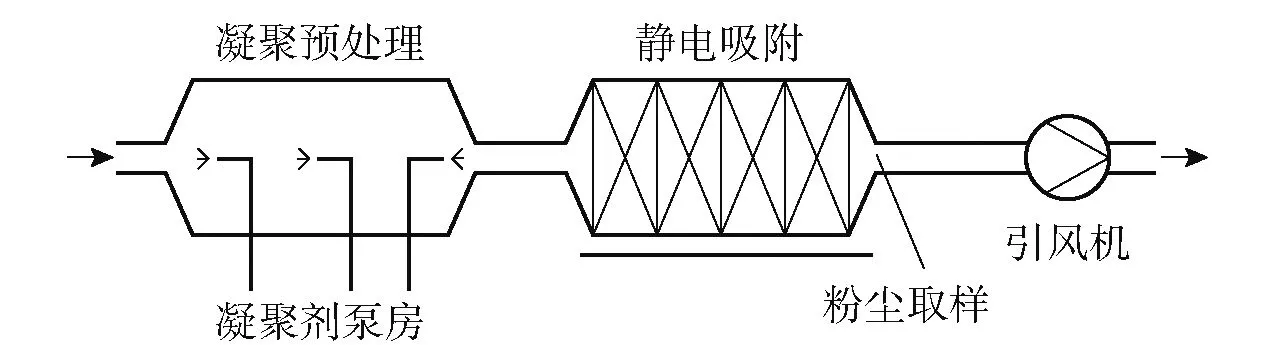

1.3 工艺流程和中试试验规模

试验装置由3 部分构成,包括粉尘凝聚室、电除尘器和引风机,如图1 所示。 图2 为中试系统装置布置图。

图1 试验装置流程Fig.1 Flowchart of experimental device

图2 中试系统装置布置Fig.2 Layout of pilot scale device

雾化系统构成本次试验装置的变量调节系统。在原电除尘入口处串联粉尘凝聚室,含尘烟气通过引风机先吸入到粉尘凝聚室;粉尘凝聚室由雾化系统和重力沉降腔体构成;雾化系统由蠕动泵、雾化喷枪构成;雾化喷枪喷入凝聚剂,经凝聚后的含尘烟气送入电除尘器入口进行静电吸附。 试验所用装置型号及具体参数见表1。

表1 中试试验装置型号及具体参数Table 1 Pilot test device scale and specific parameters of each equipment

1.4 试验流程

首先打开过热蒸汽对凝聚室加热温度维持在75 ℃左右,打开附聚系统引风机将一部分电除尘出口的烟气吸入凝聚室。

试验1:保持蠕动泵关闭,仅研究电除尘器对粉尘的捕集作用,采用玻璃纤维滤膜收集经电除尘器后的粉尘,观测粒径分布情况,记为样本1,该部分为仅有静电吸附的背景参照系对比。

试验2:在粉尘进入凝聚室前打开凝聚剂药剂泵,将凝聚剂引入凝聚室腔室内的雾化喷嘴,喷出凝聚剂溶液,在凝聚剂的作用下粉尘发生微细粉尘凝聚长大,长大后的粉尘被静电吸附作用捕获。 位于排气末端的玻璃纤维滤膜收集不同凝聚剂作用下电除尘器出口没有被捕获的粉尘,该部分为相同温度和凝聚剂浓度、不同种类凝聚剂的试验,观测粒径分布情况,记为样本2。

秦铁崖比李太嶂高出大半头,这就让李太嶂占尽便宜。嘭的一声闷响,李太嶂一头撞在秦铁崖胸骨上,差一点就将两只龙爪手震开。

试验3:保持相同温度,分批喷入不同浓度配比的KGM-g-PDMC 溶液(以下简称K 溶液),并观测相同温度和凝聚剂(K)、不同K 溶液浓度作用下粉尘粒径分布情况,记为样本3。

试验4:维持凝聚剂K 溶液的浓度,考察不同的凝聚室环境温度对电除尘器出口粉尘粒度分布的影响,记录为样本4。 各试验参数记录见表2、表3、表4。

表2 相同温度和凝聚剂浓度、不同种类凝聚剂下试验参数(试验2)Table 2 Chemicalreagent and variable parameters of experiment No.2

表3 相同温度和凝聚剂、不同浓度下试验参数(试验3)Table 3 Chemical reagent and variable parameters of experiment No.3

表4 相同凝聚剂和浓度、不同温度下试验(试验4)Table 4 Chemical reagent and variable parameters of experiment No.4

2 结果与讨论

2.1 仅有静电吸附作用的除尘效果

作为后续试验的对比参数,试验1 对原静电除尘系统进行有、无静电吸附作用的粉尘粒径检测和除尘效率检测,结果见图3。 从图3 可以看出,提钒转炉的D50 粒径约为120 μm,而脱碳转炉D50 粒径约为170 μm,平均粒径减少约50 μm,增大了微细粉尘的处理量。

将固定分布粒径下的粉尘分布百分比代入式(1)可以得到分级除尘效率。 图3 中,双联法提钒转炉(蓝色、紫色)和脱碳转炉(棕色、灰色)粉尘的粒径范围主要集中在2.5 ~1 000 μm。 由灰色和紫色曲线可以得出:无论提钒或者脱碳工艺,电除尘器对于250 μm 以上粒度粉尘的除尘效率几乎为100%,随着粒度下降除尘效率逐渐下降。 当粉尘粒度在2.5 ~10 μm 时,电除尘器的除尘效率只有60%;而2.5 μm 以下粉尘颗粒的除尘效率微乎其微。 从试验1 可知,对于2.5 ~10 μm 及以下粒级粉尘,由于其在脱碳转炉微细粉尘分级浓度较低,因此烟气处理后排放的该粒级含量相比提钒转炉要低40%。

图3 提钒转炉和脱碳转炉烟气粉尘分布对比Fig.3 Comparison chart of flue gas dust distribution of vanadium converter and decarburizing converter

2.2 凝聚剂种类对附聚预处理除尘效率的影响

在试验2 中引入3 种不同的凝聚剂(有机化学品聚丙烯酰胺(PAM)、无机化学品聚合氯化铝铁(PAFC)、生物易降解药剂魔芋葡甘聚糖聚三甲基氯化铵(KGM-g-PDMC)),测量收尘纤维滤膜,得到观测样本2,如图4 所示。 图4 表明,相比无预处理除尘,添加凝聚剂后粒度250 μm 以上的粉尘除尘效率几乎为100%; 100%除尘粒径大幅度下降,其中KGM-g-PDMC 在3 种凝聚剂中效果最好,100%除尘粒径达到了120 μm;在预处理后,对10 ~120 μm粒度粉尘除尘效率也显著提高,其中KGMg-PDMC 对该粒级范围除尘效率达到了70%(提高16.6%)。

图4 提钒烟气无处理、静电吸附处理及不同凝聚剂附聚耦合处理效果对比Fig.4 Comparison among non-treatment,electrostatic adsorption and agglomeration coupling with electrostatic treatment by different coagulants of flue gas dedust outputs

2.3 质量浓度对附聚预处理除尘效率的影响

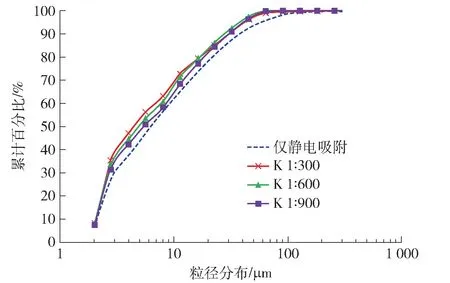

通过试验3,对比不同浓度下相同凝聚剂(KGM-g-PDMC)在相同温度下的附聚效果,结果见图5。 图5 表明,随着浓度的提高除尘效率略有上升,当浓度从1∶900 提高到1∶300 时,预处理对10 ~120 μm 颗粒物除尘效率可以提升5%。

图5 不同凝聚剂浓度对附聚耦合静电除尘效果的影响Fig.5 Effect of different concentration and the same temperature solution in Experiment 3

2.4 温度对附聚预处理除尘效率的影响

通过试验4,对比不同温度对凝聚剂(KGM-g-PDMC)附聚效果的影响,结果见图6。 图6 表明,温度降低有利于附聚预处理除尘效率的提高,相比100 ℃,75 ℃环境温度的预处理对10 ~120 μm 粒级大小颗粒物除尘效率可以提升5%。

图6 温度对附聚耦合静电除尘效果的影响Fig.6 Effects of different temperatures and the same concentration in Experiment 4

2.5 粉尘附聚的形貌表征分析

对预处理后的粉尘取样送扫描电镜检测,观察分析附聚耦合微观原理,结果见图7。 由图7 可以看出,烟气粉尘颗粒物在附聚耦合作用下出现微细粉尘向大颗粒粉尘聚集凝聚现象,在粒径较大的颗粒物表面附着一层微细颗粒物,并且形成相对稳定的凝聚形态。 这种凝聚预处理不同于静电吸附作用,凝聚作用使得颗粒物粒径变大,而且由于表面凝聚剂的黏附性,可以发生链式附聚耦合效应,从而导致附聚耦合后的颗粒物表面光滑度明显下降,比表面积进一步增大,更加利于后续颗粒的继续附聚耦合。

图7 附聚耦合微观原理图和扫描电镜对比图Fig.7 Microscopic schematic diagram of SEM

3 结论与展望

试验表明,使用凝聚剂预处理工艺对电除尘器工艺捕集各个粒级粉尘颗粒的效率可大幅度提升,其中KGM-g-PDMC 是一种优良的凝聚剂,可使PM10粒级粉尘电除尘效率提高16.6%。 因此粉尘附聚预处理工艺是一种有前景的除尘工艺。

3.1 结论

1)双联法提钒转炉和脱碳转炉烟气中的粉尘粒径范围主要集中在2.5 ~1 000 μm,提钒转炉的D50 粒径约为120 μm,而脱碳转炉D50 粒径约为170 μm,提钒转炉烟气中的微细粉尘处理量相对较大。

2)使用凝聚剂预处理可大幅度提升电除尘器除尘效率,KGM-g-PDMC 凝聚效果好于PAM 和PAFC,使得100%除尘粒径降到了120 μm,对10 μm粒级以上大小颗粒物除尘效率达到了70%。

3)采用KGM-g-PDMC 凝聚剂,通过提高凝聚剂浓度和适当降低烟气温度有利于提升凝聚效果。

4)凝聚预处理可使得颗粒物粒径变大,而且可以发生链式附聚耦合效应,更加利于后续颗粒的继续附聚耦合。

3.2 展望

1)由于提钒转炉粉尘中的微细粉尘颗粒分布百分比不断提高,面对日益严峻的排放法规,原先电除尘器设计规范中以质量浓度作为性能评价指标已经无法满足超低排放要求,而粉尘凝聚预处理系统(CCU)对LT 静电除尘的补充可以满足超低排放要求。

2)附聚耦合工艺除尘成本较合理,具有推广价值。 以KGM-g-PDMC 体系为例,工业级KGM-g-PDMC 单价约4 万元/t,而稀释1∶300 的KGM-g-PDMC 溶液单价仅为133 元/t,设备投资主要为计量泵组,对比投资湿式电除尘器以及磁电耦合场除尘器,投资回收年限缩短一半以上。

3)选择环境和健康友好型生物凝聚剂,可推广到其他冶炼工艺的应用。 在凝聚剂的选择上可以选择无机凝聚剂、有机凝聚剂以及生物凝聚剂,但是从生命周期考虑,选择对环境和人类健康友好的凝聚剂可以有效地减小二次污染。 此外,该工艺除在双联提钒工艺的一次烟气除尘应用,也可以在类似的冶炼工艺中应用,例如无钙焙烧提铬的烟气除尘工艺。