爆炸焊接参数对钽/304不锈钢界面波形影响的数值模拟

2023-01-16缪广红艾九英胡昱祁俊翔马宏昊沈兆武

缪广红, 艾九英, 胡昱, 祁俊翔, 马宏昊, 沈兆武

(1.安徽理工大学 ,安徽 淮南 232001;2.中国科学技术大学,中国科学院材料力学行为和设计重点试验室,合肥 230027)

0 前言

钽(Ta)是在极端条件下耐腐蚀性能最好的稀有金属材料,这一性能优点使得其在对耐腐蚀性能要求高的众多领域中成为不可或缺的珍贵材料。钽金属密度高,在工业应用的主要障碍为高成本以及低储量,钽板与其他金属材料的爆炸复合受到许多学者的关注,相继进行了Ta/钢[1-3],Ta/Cu[4],Ta/Al[5]等多种材料组合的爆炸复合。众所周知,复合板的焊接质量取决于焊接参数的选择,参数选择不合理,会导致焊接不成功,进而造成资源的大量浪费。陈代果等人[6]发现覆板的碰撞速度越大,界面波幅值越大,且在靠近和高于焊接窗口上限时,界面处会产生孔洞、裂缝等缺陷。田晓东等人[7]发现选用低速炸药、动态工艺参数均在爆炸焊接窗口内、质量比R在0.96左右、基覆板间距为0.2倍的炸药厚度及覆板厚度之和,获得的焊接质量最佳。李星昆等人[8]研究发现间距过大时焊接质量会变差,然而保护气可以提高焊接质量。唐玉成[9]指出在一定范围内,爆炸速度与界面波形成正比;覆板厚度变大,界面波变细。卞超等人[10]研究发现炸药是影响复合板质量最主要因素,因为炸药的密度能影响覆板斜碰撞基板的速度和角度,且在碰撞角度一定的情况下,动态碰撞速度直接影响界面波波形参数。张蕾[11]对 S41500-Q345C分别采用了平板和半圆柱两种爆炸焊接方法,通过半圆柱试验法,发现S41500-Q345C材料形成波的速度为1 410 m/s,通过平板爆炸焊接得知波幅、波长随比压力的增加而增加。李选明等人[12]采用半圆柱试验法,发现波幅及波长的大小与炸药量、覆板飞行距离成正比;当覆板飞行距离一定时,界面波长和波幅随装药量增加,直至波幅趋于稳定。王治平等人[13]通过半圆柱法论证了在临界条件下,覆板材料本身的性质决定了基覆板的临界碰撞速度,与所选用的炸药及其爆轰参数关系不大。张振逵等人[14]利用半圆柱法指出确定合理焊接参数时需考虑覆板最低动能和最低覆板速度,且用半圆柱方法可以预测平板的焊接参数。王小绪等人[15]研究表明当碰撞速度为 648 m/s,碰撞角为16.1°时,钛钢复合板界面波开始生成,且界面波波长和波高与碰撞速度和碰撞角呈正相关。

焊接参数的选取决定了焊接质量的优劣,界面波形是评判焊接质量的一个重要指标。钽金属存量少且性能优,若通过实际试验寻找钽金属与其它金属复合的最佳焊接参数,会造成资源浪费。数值模拟的出现可以解决这一难题。上述对爆炸焊接参数工艺的研究中,虽说是研究某一参数对焊接质量的影响,但是变量却不单一,都会由于间隙不同导致碰撞角存在不同[10-15]。文中通过控制单参数变化,分别对同种组合的复合板采用 SPH 法建立爆炸焊接二维数值模拟,分析碰撞角以及碰撞速度变化对界面波形产生的影响,以便在实际生产中提供一定的参考。

1 模型和参数选取

1.1 计算模型

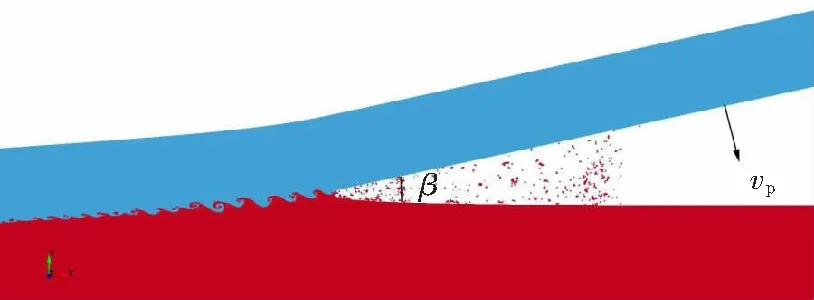

借助ANSYS软件采用无网格的SPH(Smoothed particle hydrodynamics)方法建立二维数值模拟计算模型,基于文献[16]的基础建立如图1所示模型,其中基板为3 mm的SUS304不锈钢,覆板为3 mm钽板并设置,不同碰撞倾角以及碰撞速度。碰撞能量来源于 ANFO-A炸药,密度约为 0.53 g/cm3,模型中单位制为cm-g-μs。在爆炸焊接过程中间隙不变、控制单参数变化(控制变量碰撞角或者碰撞速度)来研究参数对界面波形尺寸的影响。

图1 钽/SUS304不锈钢爆炸焊二维平面模型

1.2 模型参数选取

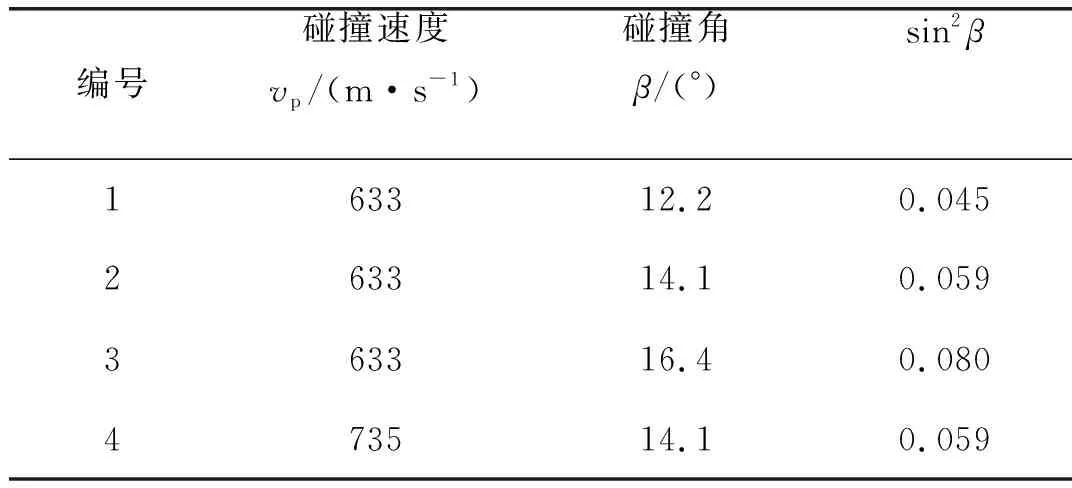

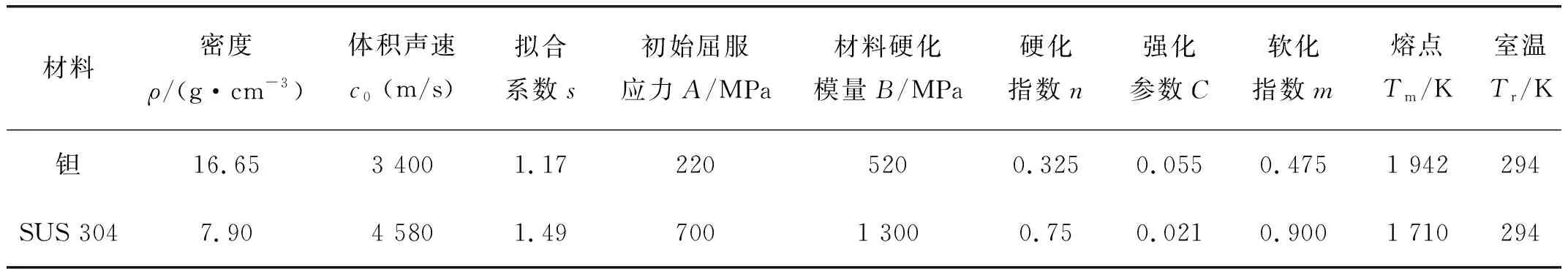

基于文献[16]设计了数值模拟情况,见表1。数值模拟计算中,金属材料的参数已经趋于完善,其合理性在实践中已得到有效证明。爆炸焊接中基覆板的参数计算采用Mie-Gruneisen[17]状态方程与Johnson-Cook材料模型[18]相结合的方法被广泛接受,其中Johnson-Cook材料模型的表达式如下:

表1 模拟情况

(1)

表2 钽和304不锈钢的Johnson-Cook模型参数

2 模拟结果与分析

2.1 模拟结果

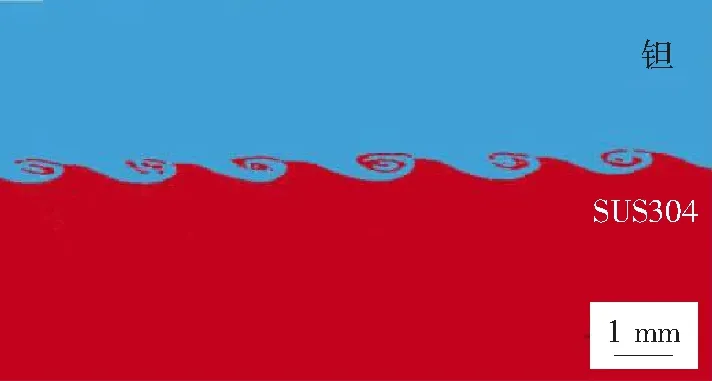

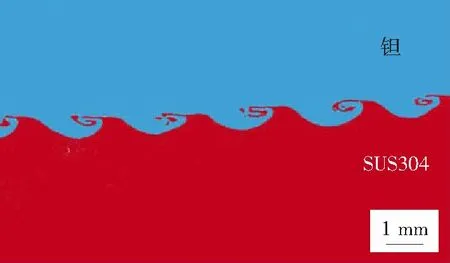

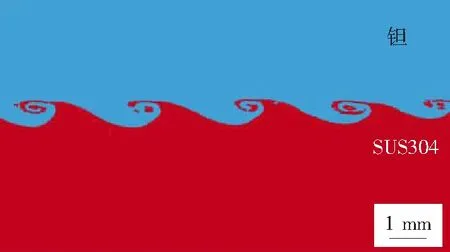

表1中的试验情况均是在控制单参数变化的情况下进行的,不存在由于碰撞过程中造成碰撞角角度变化而导致模拟结果有误差。图2~图4为碰撞速度633m/s,碰撞角为分别为12.2°,14.1°,16.4° 的界面波形图,图5为角度14.1°,碰撞速度735 m/s界面波形图。

图2 碰撞速度633 m/s,碰撞角12.2°界面波形图

图4 碰撞速度633 m/s,碰撞角16.4°界面波形图

图5 碰撞速度735 m/s,碰撞角14.1°界面波形图

2.2 模拟分析

输出模拟界面处的波形图,未观察到孔洞,裂纹;测量界面波的波长以及波幅发现,碰撞角12.2°的复合界面处波长为770 μm,波幅为300 μm,比波长为2.57;板碰撞角为14.1°的复合界面处波长1 630 μm,波幅为515 μm,比波长为3.16;碰撞角16.4°的复合界面处波长为1 890 μm,波幅为575 μm;比波长为3.29。在其它焊接参数不变的情况下,不同的碰撞角β对应着不同的波长和波幅,但波形变化不大,且比波长随着β的增大而增大[19]。波形的变化趋势与碰撞角的变化趋势相一致;波形尺寸和碰撞角之间存在一定的比例关系,在其它焊接参数不变的情况下,比波长与sin2β成正比。在碰撞过程中界面能量的耗散对爆炸焊接的效果至关重要,碰撞时动能损失(ΔEk)由式(2)表示[16]。

(2)

式中:mC为基板单位面积的质量;mD为覆板单位面积的质量;vp为覆板碰撞速度。

覆板设倾角为14.1°,由表1中第2组和第4组数值模拟知,覆板的碰撞速度分别为633,735 m/s,将各自速度带入式(2)中,计算出动能损失为2 053,2 766 kJ/m2,利用后处理器输出两碰撞速度的波状图(图3和图5),测量界面波长和波幅,在碰撞角均为14.1°时,碰撞速度为633 m/s的界面处波长为1 630 μm,波幅为515 μm;碰撞速度为735 m/s时的复合界面处波长为1 880 μm,波幅770 μm。文献[16]中钛/304不锈钢的结合界面处金相组织如图6所示,将模拟得到的钽/304不锈钢的界面处波长和波幅与文献[16]中钛/304不锈钢的界面金相图进行对比,发现两者界面波的波形与速度的关系具有一致性,即波长和波幅的大小与碰撞速度呈正相关。其原因为基覆板碰撞的速度增加,使得动能损失增加,波长和波幅也随之增加。

图3 碰撞速度633 m/s,碰撞角14.1°界面波形图

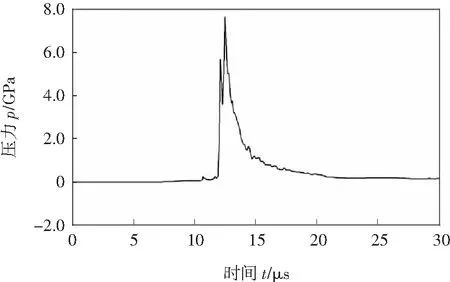

选取1个完整周期里的所有波形粒子,利用后处理器输出粒子碰撞过程中的压力-时间曲线图。在输出的所有的压力-时间曲线图中,挑选出最大的压力曲线图,如图7所示。

图7 压力-时间曲线图

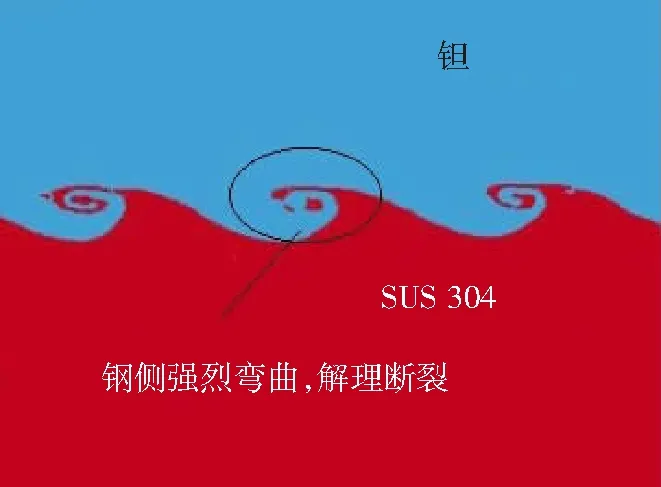

观察图7,碰撞点达到7.70 GPa的高压,远高于基覆板材料的屈服强度,在远离碰撞点时,压力逐渐下降。爆炸焊接具有瞬时性,碰撞过程中高压必然导致界面处温度骤升,但温度来不及释放至空气中,界面处温度便瞬间达到金属的熔点,使得2种焊接材料的界面在焊接过程中可能表现为类流体行为。类流体行为以及特定的圆形运动产生强烈的塑性变形,由于2种金属的延展性不同,在界面处表现出不同的弯曲情况,如图8所示。可清晰观察到钢侧发生强烈弯曲,并存在解理断裂,这一事实证实了数值模拟的结果,即涡边界附近的部分母材脱离并进入涡中,随后发生强烈的搅拌和混合。

图8 界面处波形情况

3 结论

(1)不同的焊接参数对应不同的界面状态,不同的界面状态,有不同的焊接质量。

(2)波形尺寸和碰撞角之间存在一定的比例关系,在其它焊接参数不变的情况下,比波长与sin2β成正比;覆板碰撞速度越大,碰撞过程中损失的动能就越多,波长和波幅随之变大;速度水平方向的分量决定波长数值的大小,速度竖直方向的分量决定波幅数值的大小。

(3)在钽/304不锈钢界面处观测到钢在爆轰过程中被拉长,且在涡旋处强烈弯曲,在结合界面处和界面附近的钢侧均发现了明显的解理断裂特征。