轨道几何动态检测项目及病害成因分析

2017-09-17赵旭江

【摘 要】近年来,随着我国铁路建设的快速发展以及铁路精细化管理的推行,对铁路线路的质量提出了更高的要求。因此,加强轨道动态检测力度,提高轨道检测数据质量,及时掌握轨道质量状态,正确指导线路养护维修,确保铁路运输安全,提升铁路服务质量已成为铁路工务工作的一项重要基础工作。本文通过对GJ-6型轨道检测系统和波形图的介绍,结合兰州铁路局WX999335号轨道检查车的运用情况,从轨道几何动态检测项目入手,浅析了铁路线路病害的主要形成因素及消除方法,对提高轨道检测数据质量,指导一线对铁路线路进行科学合理地养护维修具有积极作用。

【关键词】轨道;动态检测;波形图

1.轨道几何动态检测系统测量原理

GJ-6型轨道几何测量系统使用激光摄像组件测量钢轨相对于检测梁的纵横向位移,使用位移计、陀螺、加速度计等多种传感器测量检测梁及车体的姿态变化,将需要检测的位移、速度、加速度等物理量转换为相应的电模拟信号,通过信号转接及监视单元输入到信号处理单元。信号处理单元对信号进行放大和滤波处理后,再经过信号转接及监视单元输入到数据采集和数据处理计算机,并进行A/D模数转换、存储、滤波、修正和补偿处理,最后经过综合运算、得到所需要的轨道几何参数,在Waver机上实时显示轨道几何波形图。另外,轨道几何状态参数通过网络传输给数据应用计算机,将轨道几何参数和超限数据存放到数据库中,同时显示轨道几何波形,或显示超限数据并可对超限数据进行编辑,形成检测报表,轨道几何参数波形图和检测报表可由网络打印机随时打印。

2.轨道几何动态检测波形图

GJ-6型轨道几何测量系统的测量结果可通过Waver软件显示,该软件以波形曲线的形式实时显示测量结果,即通常所说的“波形图”。波形图可以通过不同的通道实时显示不同的测量项目和参数,并可以自定义显示比例和显示颜色。历史检测数据也可以在实时检测数据上重叠显示,以对同一线路不同检测时间的检测结果进行比对,观察线路病害的整治或发展情况,可作为现场查找病害的依据。

3.轨道几何动态检测项目及病害成因分析

轨道的实际几何测量项目有轨距、轨向、水平、高低和三角坑,其中高低分左高低和右高低,轨向分左轨向和右轨向。同时,系统还可以记录行车速度、里程、地面标志等信息。在实时动态检测的过程中,轨道几何测量系统对轨道检测结果进行分析,并根据轨道动态管理标准判断出轨道几何检测项目的超限值,即线路病害。每公里扣分可通过超限编辑界面的小窗口显示,每处Ⅰ级超限扣1分,每处Ⅱ级超限扣5分,每处Ⅲ级超限扣100分,每处Ⅳ级超限扣301分。每公里扣分为各级、各项偏差扣分总和。公里扣分在50分及以内为优良,扣分51~300为合格,扣分300分以上为失格。

3.1 轨距

轨距是钢轨头部踏面下16mm范围内两股钢轨工作边之间的最小距离。轨距的静态测量比较直观,利用道尺就可以逐点测量,但测量效率低,且是轨道在空载情况下的测量结果。GJ-6型轨距测量系统是由激光摄像组件(激光器、摄像机、温控系统、光学部件等)建立如图1所示的坐标系,进而推导出钢轨轮廓上任意一点的坐标(x,y)與其在图像中的像点坐标(u,v)的对应关系,即

a1.a2,a3,b1,b2,b3,c1,c2为视觉测量系统参数,通过标定获取。

通过对视觉图像处理可得到钢轨轮廓,进而可以得到钢轨相对于测量坐标系的横向、垂向位移,由两根钢轨的横向位移合成轨距。横向位移和垂向位移分别是测量轨向和高低的重要分量,其数据的准确性和轨距标定的准确度及系统的精度有关。

轨距病害主要出现在曲线区段钢轨侧磨后的大轨距(尤其是小半径曲线区段)和道岔区转折部位的小轨距。图2为2017年1月12日兰州铁路局WX999335号轨检车动态检测兰新线下行时K936道岔区的小轨距病害。曲线的钢轨侧磨可以通过调整合理的曲线超高、钢轨侧面涂油来减少。道岔区转折部位的小轨距主要是转折部位的拉杆距离偏小造成的。拉杆受气温变化而热胀冷缩,造成拉杆长短变化。所以,冬季道岔区转折部位的小轨距病害较多,调整拉杆距离可以调整轨距大小。

3.2三角坑

三角坑和水平是与高低相关联的病害,病害数值较大时往往同时出现。道岔、道口、曲线和线桥结合部是水平和三角坑病害容易产生的地方。图3为2017年1月12日兰州铁路局WX999335号轨检车动态检测兰新线下行时K936道岔区的三角坑病害。此处由于钢轨垂磨加空吊造成高低超限,并伴随形成水平和三角坑病害。消除了高低病害,也就消除了水平和三角坑病害。轨枕空吊一般采取捣固道砟来消除,必要时可采取道砟清筛处理。岔心垂磨较大的可采取焊补处理,磨耗严重时必须更新。普通道岔岔心部位存在有害空间,轮轨作用时为非连续性的滚动,车辆通过时车轮对岔心部位产生冲击作用,加大了岔心磨耗(尤其是垂向磨耗),加上岔心部位的共用性承载频率高,因此容易造成岔心部位的空吊现象,形成单股钢轨高低病害,如不及时消除,将加剧岔心磨耗和空吊程度。

3.3 轨向

轨向是在钢轨内侧,轨距点沿轨道延长方向的横向凹凸不平顺,由激光摄像组件及惯性组件的输出计算测得,轨向的滤波原理与高低相同。轨向病害的形成因素很多,尤其在线路曲线区段的直缓点、缓圆点、圆缓点、缓直点易形成轨向病害,在道岔区段也容易出现轨向病害。在曲线区段,由于轮轨的作用力变化较大,易产生曲线横向滑移和钢轨侧磨,从而形成轨向病害。在道岔区段,特别是普通道岔的岔心部位和转折部位,因轨距的变化易形成轨向病害。图4为道岔区的轨向病害。

3.4 高低

高低是钢轨顶面沿轨道延长方向的垂向凹凸不平顺,由垂向加速度计、垂向位移和滚动速率陀螺仪来测得。垂向加速度计和滚动陀螺测量车体和钢轨水平(垂向光点)之间的关系。高低和轨向测量采用惯性基准法,检测原理相同。以高低为例,主要传感器为加速度计,其信号经二阶模拟滤波器滤波,计算机采样后经解偏滤波器解偏消除低频分量,再由数字滤波器处理后输出为高低短弦中支距(SMCO)值。由于其值受到了车体滚动、摇头、离心及重力加速度的影响,因此由水平、曲率测量系统中提供的信息进行修正或补偿。修正后的加速度SMCO信号经处理得到位移SMCO信号,再与视觉测量法测得的位移信号一起计算出的相应SMCO信号结合,分别得到左、右轨的高低信号。endprint

高低病害主要出现在线桥结合部、曲线、道岔的岔心位置和道口位置。线桥结合部由于路基的结构不同造成地面的沉降不同,从而形成高低病害。曲线区段由于轨道的承载力不均匀容易形成高低病害。道岔区段的岔心部位由于承载力比较集中,磨耗大且形成冲击载荷,容易形成岔心处的钢轨空吊,从而造成单股钢轨高低病害,并伴随出现水平和三角坑病害。

3.5 水平(超高)

超高是轨道同一横截面上左右轨顶面相对所在水平面的高度差。水平是轨道同一横截面上左右轨顶面相对所在水平面的高度差,但不含曲线上按规定设置的超高值及超高顺坡量,由惯性组件的输出量或CAS及位移传感器的输出量计算测得。GJ-6型轨道几何测量系统采用加速度自动补偿系统测量水平和超高,测量传感器主要有倾角计和滚动陀螺,用于测量车体的滚动角。安装在检测粱上的惯性组件用于测量检测梁的运动姿态。另有检测梁相对于钢轨位置的激光摄像组件和测量车体相对于构架位置变化的光电位移传感器,可以测量车体、构架、轨道相对位置的变化。车辆运行过程中,测量车体、检测梁姿态时,考虑了离心加速度、摇头加速度、滚动加速度、横向水平位移产生的加速度等因素的修正补偿,保证了测量精度。

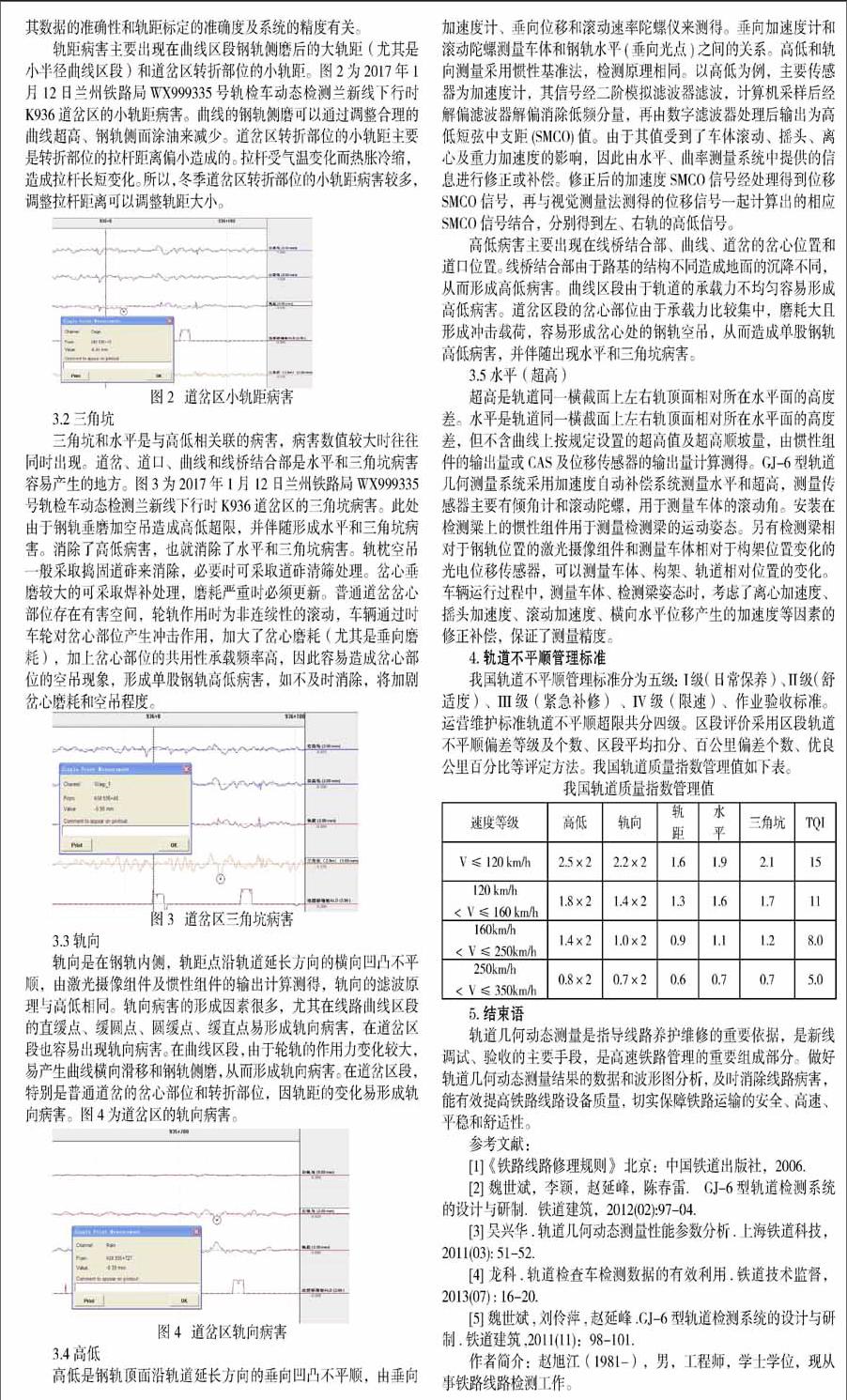

4.轨道不平顺管理标准

我国轨道不平顺管理标准分为五级:I级(日常保养) 、II级(舒适度)、III级(紧急補修) 、IV级(限速)、作业验收标准。运营维护标准轨道不平顺超限共分四级。区段评价采用区段轨道不平顺偏差等级及个数、区段平均扣分、百公里偏差个数、优良公里百分比等评定方法。我国轨道质量指数管理值如下表。

5.结束语

轨道几何动态测量是指导线路养护维修的重要依据,是新线调试、验收的主要手段,是高速铁路管理的重要组成部分。做好轨道几何动态测量结果的数据和波形图分析,及时消除线路病害,能有效提高铁路线路设备质量,切实保障铁路运输的安全、高速、平稳和舒适性。

参考文献:

[1]《铁路线路修理规则》 北京:中国铁道出版社,2006.

[2] 魏世斌,李颖,赵延峰,陈春雷. GJ-6型轨道检测系统的设计与研制.铁道建筑,2012(02):97-04.

[3] 吴兴华.轨道几何动态测量性能参数分析.上海铁道科技,2011(03): 51-52.

[4] 龙科.轨道检查车检测数据的有效利用.铁道技术监督,2013(07) : 16-20.

[5] 魏世斌,刘伶萍,赵延峰.GJ-6型轨道检测系统的设计与研制.铁道建筑,2011(11):98-101.

作者简介:赵旭江(1981-),男,工程师,学士学位,现从事铁路线路检测工作。endprint