棱形管与法兰角焊缝图像处理及特征提取

2023-01-16刘莹刘维高进强

刘莹, 刘维, 高进强

(1.河南省锅炉压力容器安全检测研究院洛阳分院,河南 洛阳 471000;2.潍柴动力股份有限公司, 山东 潍坊 261001;3.山东大学,济南 250100)

0 前言

目前,以棱形截面钢管作为主要承力构件的钢管塔在输电铁塔中的应用逐渐增多[1],在其生产过程中焊接工序所耗费的时间比重较大,人工焊接时焊接工人不但要对管体长纵缝进行焊接,还有管体和法兰内外环缝以及筋板与管体和法兰盘的焊接[2],批量化生产中,焊接工作量大,仅依靠人工生产效率较低,质量不稳定,实现钢管塔的自动化焊接对于提高钢管塔的生产效率和焊接质量具有重要的意义。

在实际生产中,由于加工条件较差和受生产成本的限制,棱形管成形精度较差,与法兰装配后接缝形状、间隙存在变化,焊接过程中由于焊接变形,也会导致角焊缝位置和间隙的变化,焊接时,有经验的焊工通过肉眼观察该信息,进而对焊枪进行调整、摆动等,保证焊枪的对中和焊缝成形。因而,自动化焊接过程中,该信息的检测和获取对于保证焊接质量至关重要。文中基于单条纹光源和CMOS相机,搭建了一套棱形管与法兰环焊缝的自动化焊接系统,实现角焊缝信息的采集。在基于视觉的自动化焊接中,图像处理技术一直是研究热点之一[3-5],文中重点研究激光条纹图像的处理和信息提取,实现角焊缝位置的准确提取和间隙大小的识别。

1 系统构成及工作原理

该系统的主要结构如图1所示,系统主要由3个部分组成:第1部分是激光视觉传感器,主要由相机、激光器、滤光系统和保护装置组成,传感器以预设的前置距离安装在焊枪上,延时时间由前置距离和焊接速度决定[6];第2部分是图像采集与处理系统,此部分由工控机相关程序实现;第3部分是机械运动和调控系统,包括PLC控制的焊接操作机三维运动,以及偏差和焊接参数的调控。系统工作时,工控机控制焊枪沿焊接方向运动,程序中设置计时器定时采集焊缝图像并实时处理,得到焊缝中心位置和间隙大小,设计延时调节的比例控制算法,将调整量输出到运动控制卡,控制十字滑块实现焊枪对中,并根据焊缝成形设计焊接参数随间隙变化的分段区间调控策略,实现焊接参数随间隙变化的控制,保证焊缝的成形良好。

图1 焊缝跟踪系统主要结构简图

2 焊缝图像预处理

视觉传感器采集角焊缝图像,通过对图像进行处理,获取特征点,进而计算出角焊缝的位置以及间隙等信息。图像处理的好坏对于特征点像素坐标准确提取非常关键,直接影响到角焊缝信息的提取。

2.1 感兴趣区域(ROI)提取

传感器采集灰度图像,像素大小为2 592×1 944。为减小飞溅和弧光的影响,并尽可能的减少图像处理耗时,需设置感兴趣区域(ROI)[7]。试验中根据传感器在不同工作位置下激光条纹的角度和位置,设置图像中间像素大小为1 392×1 944的区域作为ROI,相比于直接处理原始图像,经过图像的ROI提取后理论上在像素处理的时间可节省约46%。

2.2 图像增强

在工业实际生产过程中,由于环境较为复杂,再加上工件反光或凹凸不平,会使图像部分区域较暗、对比度较小,对图像处理的过程产生不利影响,因此需要将图像做增强处理,使得焊缝图像的特征更加明显。文中使用线性灰度增强法对焊缝图像进行增强。该方法首先使用灰度变换函数来变换图像中点的灰度,然后使用线性单值函数对图像进行线性扩展[8]。图2为增强前后的图像灰度分布图,可以看出原始图像的下半部激光条纹线灰度值较低且分布不均匀,经过灰度增强后,该处激光条纹的灰度值均一化提高,对比度有明显改善。

图2 灰度增强前后的图像灰度分布

2.3 图像降噪

图像在采集、传输和处理过程中的噪声会对图像质量造成一定的恶化,对图像分析造成不利影响[9]。文中采用均值滤波法,用5×5大小的滤波模板来消除噪声,设f(i,j)为给定的未经降噪处理的图像,g(i,j)为经降噪处理后的图像。根据式(1)可对图像实现利用均值滤波法进行降噪[10]:

(1)

式中:(i,j)∈S,S是在中心点(x,y)处、大小为nm的矩形子图像窗口(邻域)中的像素坐标,nm是S内的像素总数。

2.4 形态学处理

工件表面凹凸不平会造成激光条纹各处亮度不均匀,条纹局部存在一些微小的毛刺、孔洞甚至断裂,因此使用闭运算对图像进行处理,修复了激光条纹中的缺陷部分[11]。处理前后的激光条纹局部如图3所示,可以看出经过形态学处理,激光条纹的断裂处得到了修补,使整个条纹各处连通,有助于提高中心线的拟合精度。

图3 形态学处理前后局部位置

3 焊缝图像后处理及特征提取

3.1 激光条纹中心点提取

经过预处理后,激光条纹的像素宽度不一,不利于后续特征参数的识别,需进一步提取出条纹的中心点。文中选用极值法来提取激光条纹的中心点,即寻找图像中每一行灰度值最大点,并将其作为条纹中心点,如图4所示。

实际焊接中存在着弧光和飞溅,因此图像中亮度较高的飞溅条纹在提取过程中会产生伪中心点。图4a为焊接过程中传感器采集到的灰度图像,图4b为图4a中第900行像素的灰度分布,此行的灰度值有3处峰值,峰值点A是由焊接时的飞溅颗粒产生的,峰值点B所处位置即为激光条纹中心点的位置,峰值区域C则对应图4a中右侧的弧光区域。由于预处理时设置了ROI,并且将C区域裁剪出所提取的ROI,因此在后处理的中心点的提取中不会受到此区域的影响。试验中采集了大量焊接过程的图像,预先根据灰度分布图中的峰值点B设置灰度值判断阈值δ,根据此阈值提取后续每一行的条纹中心点。图4c为条纹中心点提取结果,可以看出采用该方法提取激光条纹中心点比较准确,但仍会从飞溅条纹中提取到中心点。相比于其它方法,极值法的计算量小,处理速度较快且精度高。

图4 预处理后的焊缝图像、灰度分布及中心点提取结果

3.2 焊缝中心位置提取

根据分析,经过极值法初步提取中心点时会提取到飞溅条纹上的点,因此需要从这些点中找到激光条纹中心点并提取中心线。文中用霍夫变换将极值法初步判断出的中心点转换到参数空间,统计同一点出现的次数,并找到峰值[12]。此外为减少霍夫变换计算量,需要预先计算焊缝图像中2条激光条纹角度θ。根据角度θ将霍夫变换中的搜索角度设置为[-5°,45°],搜索步长设置为0.5°,以加快处理速度。

使用最小二乘法把提取的条纹中心点拟合为2条直线,两条拟合直线的交点坐标就是焊缝中心位置坐标,结果如图5所示。此方法能够在存在弧光飞溅等干扰的情况下排除干扰点,准确提取出条纹中心线并得到焊缝中心位置,具有较强的抗干扰能力。

图5 条纹中心线及焊缝中心位置提取结果

3.3 焊缝间隙提取及精度验证

在自动化焊接的过程中,为保证焊缝成形,需要根据间隙大小来调节焊接工艺参数,如何准确地提取焊缝间隙大小较为关键。图6是激光线打在工件上的示意图,AB,DE分别为采集焊缝图像的两条激光线,C为两条激光线的交点。

建立世界坐标系时,设定焊接方向沿-y方向,水平面上垂直于焊缝的方向为x的方向,根据右手法则能够确定z的方向,如图6所示。在世界坐标系中,焊缝间隙的大小d等于两条激光线AB和DE的交点C的x轴坐标值Xc与端点A的x轴坐标值Xa之差的绝对值,即d=|Xc-Xa|。故要计算焊缝间隙大小时需要提取出A点的坐标值。

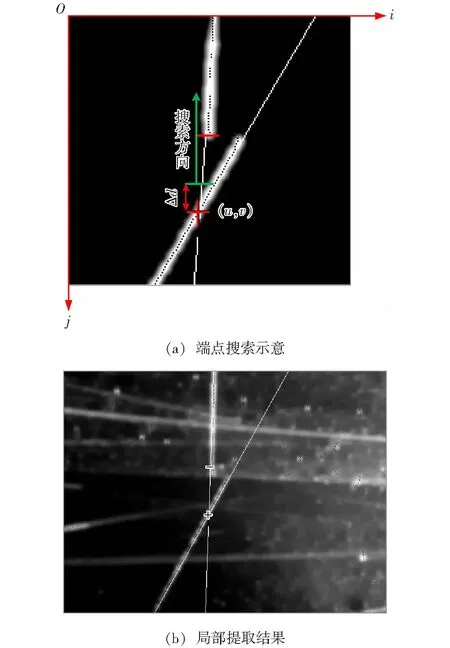

图6 间隙计算模型建立

图7为端点搜索原理和提取结果。提取中心线后的局部图像如图7a。为提取出端点A的坐标值,设通过霍夫变换后找到的中心点坐标为(mi,nj),经过极值法提初步提取出的的中心点为(ui,vj)。设定一个较小阈值τ,当(ui,vj)第一次满足式(2)时,该点即为条纹端点。由于端点的位置在交点(u,v)上方,并且为避免下方激光条纹中满足式(2)的点的干扰,预设一个距离Δd,只有点的纵坐标vj>v+d时才该点判断该点是否满足式(2),即从距交点上侧Δd处开始向上搜索。

ui-mi<τ

(2)

图7b为采用上述算法处理后的结果。能够看出当图像中存在弧光飞溅等干扰时,此方法依然可以准确地寻找到激光条纹端点与焊缝中心位置。

图7 端点搜索原理和提取结果

提取出焊缝中心位置和激光条纹端点的坐标之后,需要再把之前视觉系统的标定结果转换到世界坐标系中,通过计算这两点的x坐标值的差得到焊缝间隙大小。试验中基于张正友标定法和交比不变原理得到的投影矩阵和激光平面的标定结果如下:

(3)

光平面方程为:

0.003 481 7xg-0.067 891yg-0.034 517zg+0.997 09=0

(4)

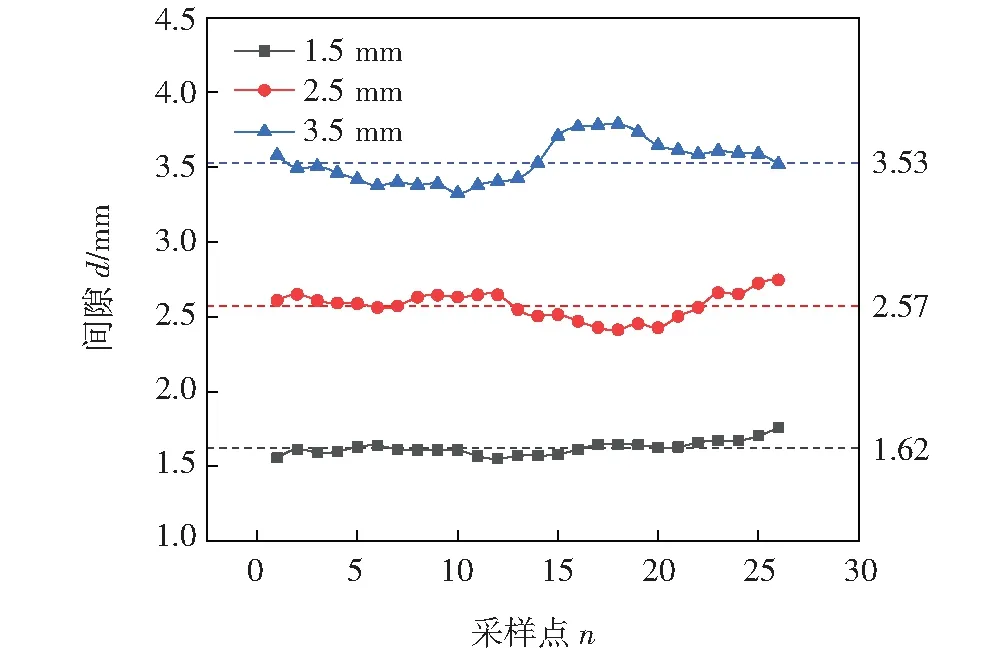

根据投影矩阵M和激光平面方程的标定结果,便可把图像特征点的像素坐标转换到世界坐标。为验证图像处理的精度,对间隙1.5 mm,2.5 mm和3.5 mm的角接试板扫描提取间隙。考虑到工件表面不平整等造成的提取出的间隙大小上下波动的问题,使用连续处理出的5个间隙值的平均值作为实际间隙值的大小,以提高结果的准确度,图8为计算结果。图中虚线分别为此3块试板间隙大小提取结果的平均值,分别为1.62 mm, 2.57 mm和3.53 mm,与实际间隙值相差很小,表明文中所设计的图像处理算法能够满足焊接过程中特征提取的精度要求。一帧图像处理时间约为130 ms,能够满足焊缝实时跟踪的需要。在得到准确的焊缝间隙信息后,便可以根据试验所得间隙和焊接工艺参数的对应关系,调节焊接工艺参数,进而得到良好的焊缝成形。

图8 间隙大小提取结果

4 结论

(1)设计了合适的焊缝图像处理流程,对图像设置感兴趣区域提高其处理速度,采用灰度增强和滤波、形态学处理减弱噪声提高条纹对比度及连续性,极值法提取的光条中心点准确、速度快,可以满足焊缝跟踪的实时性。

(2)提取2条纹中心线的交点作为焊缝中心位置,设计了条纹端点搜索算法,由端点坐标和焊缝中心位置坐标计算间隙大小,对焊接过程图像处理结果表明,该图像处理算法抗干扰能力较强,对间隙1.5 mm,2.5 mm和3.5 mm的角接试板间隙提取精度结果表明,其相对误差最大为0.12 mm,能够较准确的提取出焊缝中心位置和间隙大小。