丁苯胶乳反应釜的结构改进

2023-01-03潘小燕

□ 潘小燕 □ 熊 飞

上海市安装工程集团有限公司设计研究院 上海 200437

1 研究背景

丁苯胶乳是由不同比例的丁二烯和苯乙烯经过乳液聚合得到的一种固含量为30%~50%的水性溶液。丁苯胶乳的生产过程是一个乳液聚合放热反应过程,丁苯胶乳的乳液聚合体十分复杂,包含有很多种单体、调节剂、表面活性剂、引发剂等共十余种。所以,各单体的混合均匀性及传热效果对最终成品的影响很大。

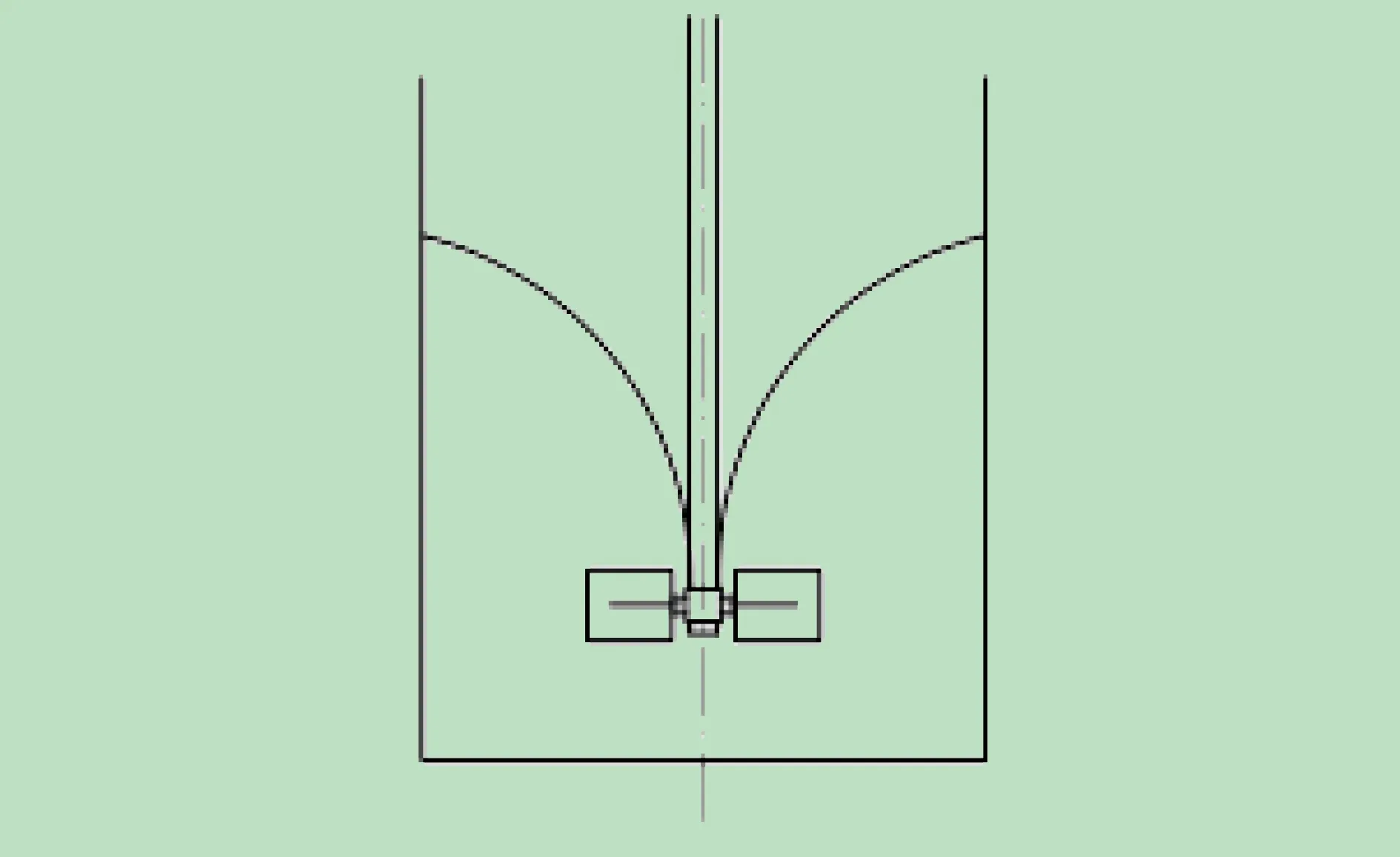

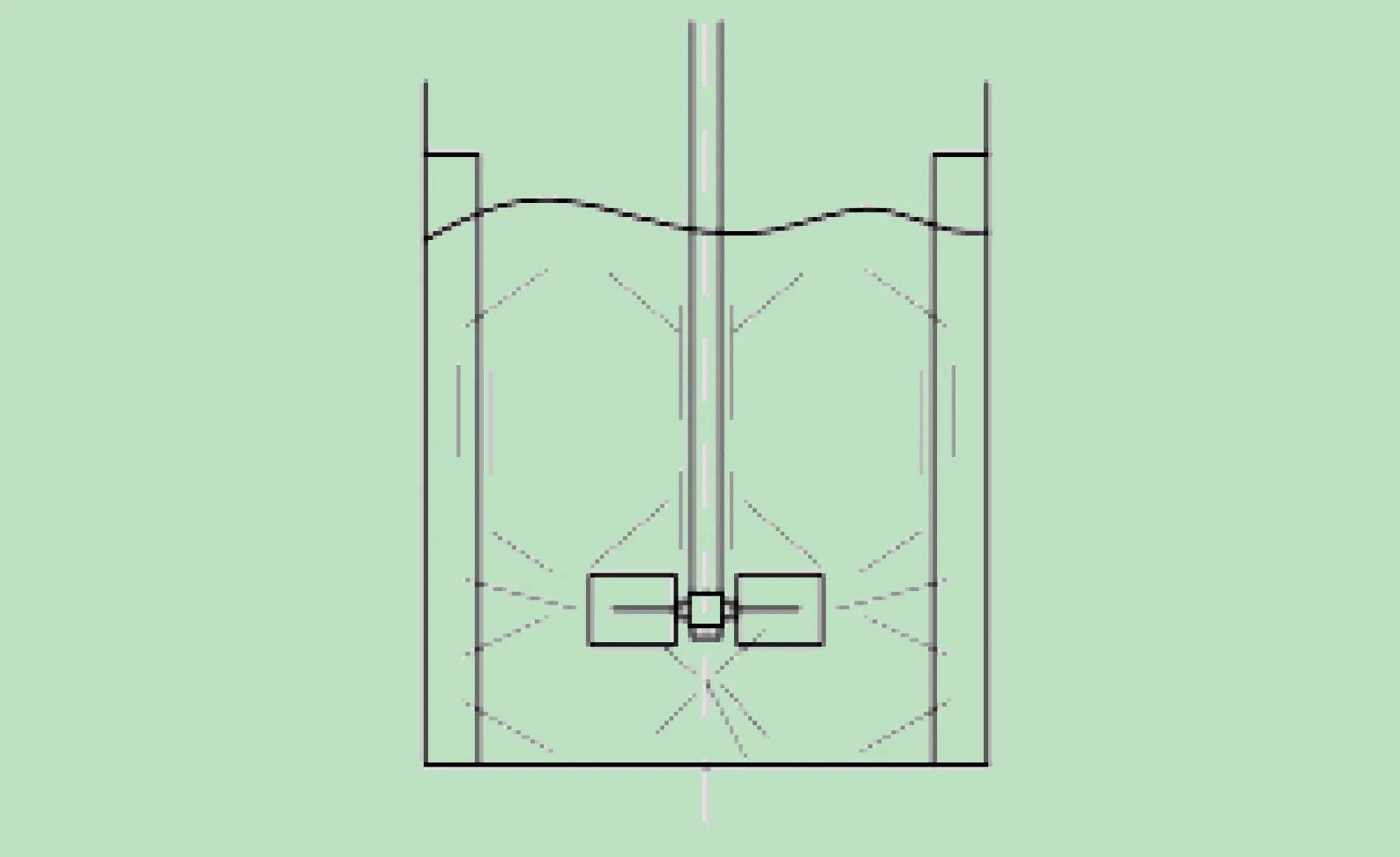

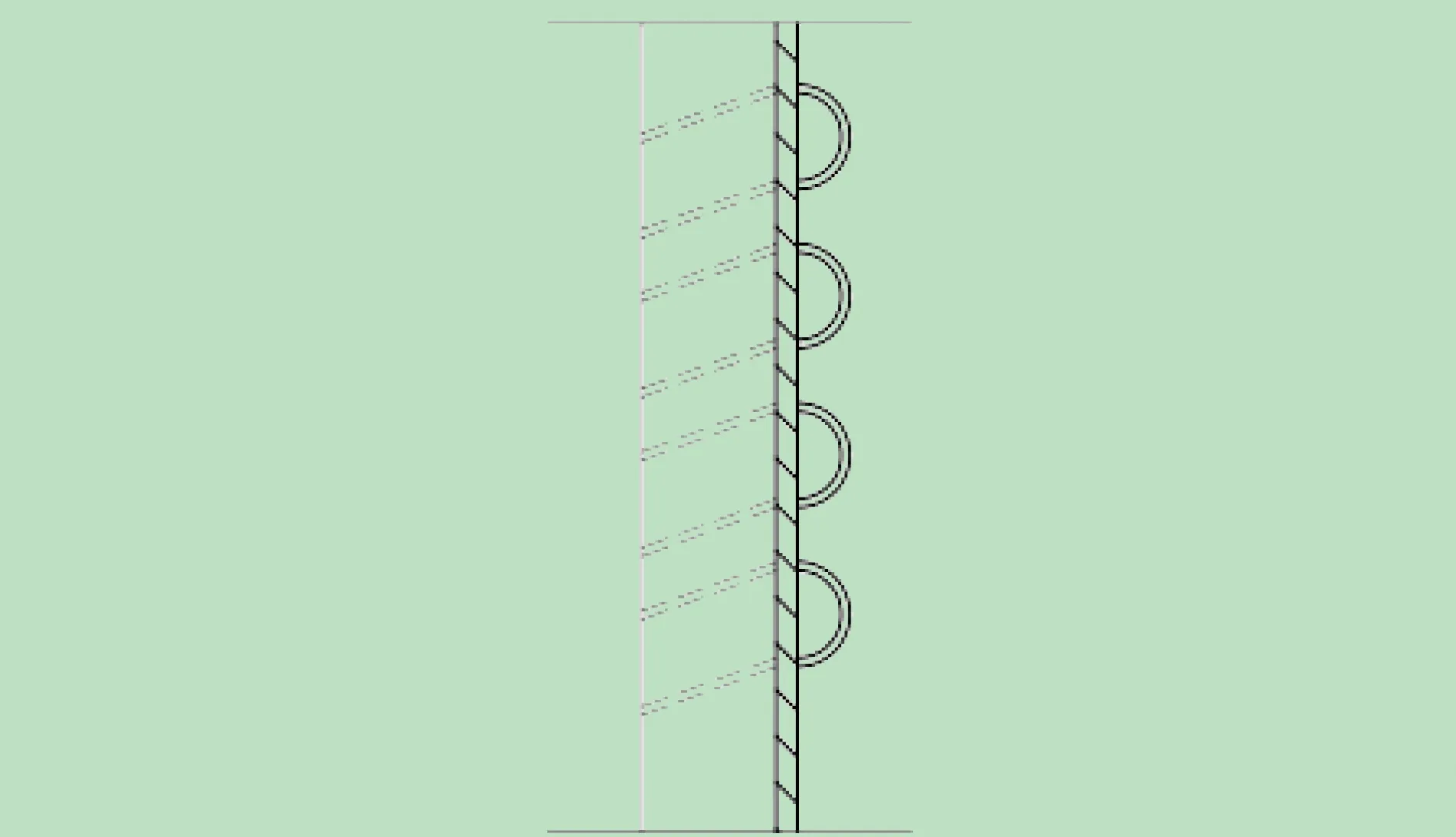

丁苯胶乳反应釜内物料黏度随着生产过程是变化的,反应前期,各单体混合时黏度较低,反应结束后,丁苯胶乳为一种高黏度物料。为保证丁苯胶乳流动性,一些反应釜不设置挡板。反应釜在未设置挡板时,物料绕轴作旋转运动,流体呈切向流状态,如图1所示。中心部分液面下降,形成旋涡,此时物料从桨叶周围周向卷吸至桨叶区的流量很小,会降低反应前期各单体物料的混合效果。如果增加挡板就可把回转的切向流动改变为径向和轴向混合流,消除了旋涡,增强了前期单体物料混合效果,如图2所示。

图1 反应釜未设置挡板

图2 反应釜设置挡板

2 反应釜挡板设置形式

常规反应釜挡板焊接在设备内壁,在挡板与筒体焊接处,易造成搅拌死区,尤其如丁苯胶乳这种高黏度物料,容易堆积在挡板造成的死区位置,无法流动,导致物料混合不均匀,成品性能降低,也不利于设备维护检修时的清洗。

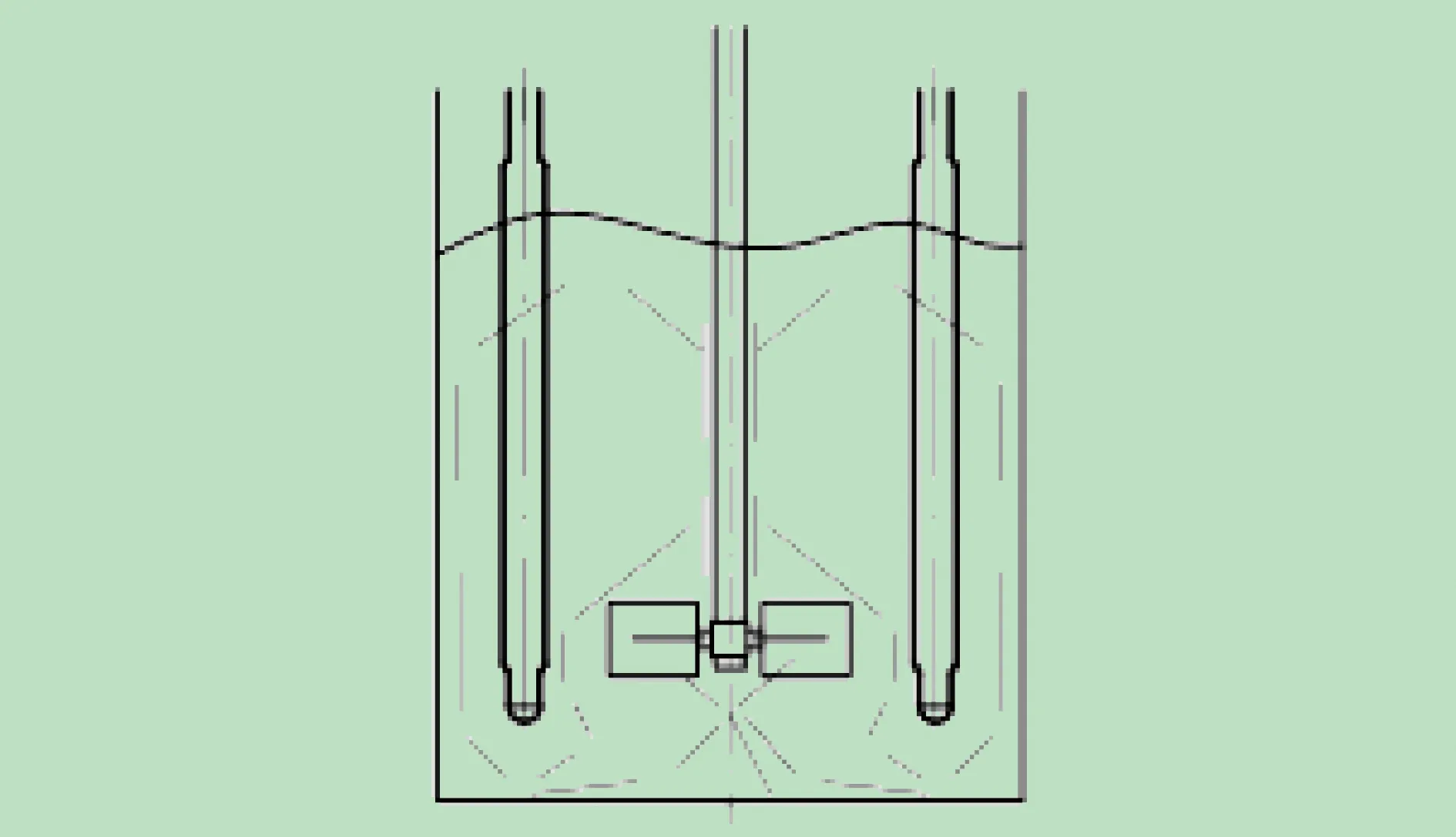

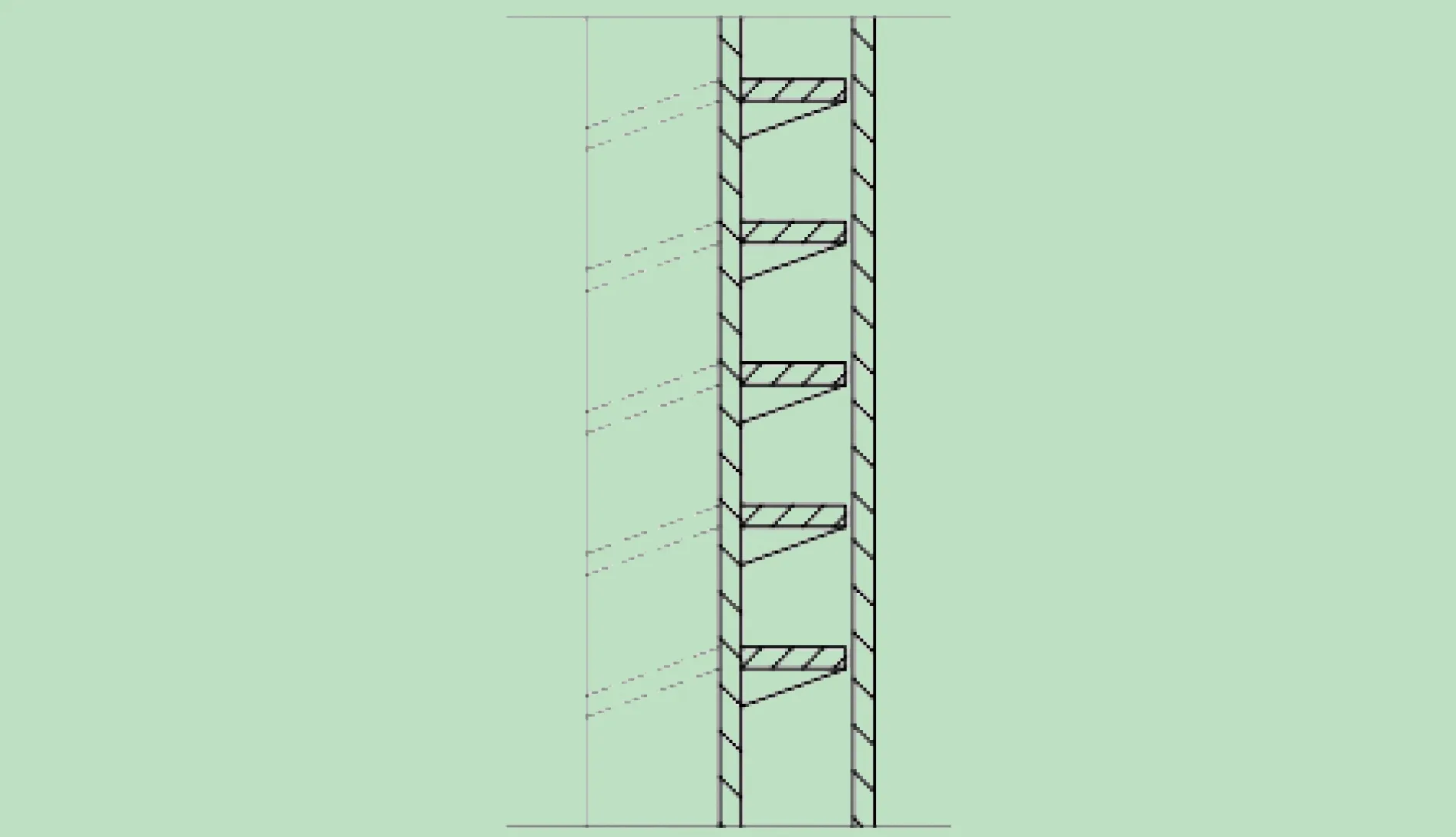

可见,对于丁苯胶乳反应釜不设置挡板或设置常规挡板这两种形式都不利于反应进行。经过研究比对,插入式挡板结合上述两者优点而没有缺点,比较适合丁苯胶乳反应釜。插入式挡板的设置如图3所示。插入式挡板由接管压扁形成长圆管,内部中空,外部圆滑,挡板一端与反应釜上封头的管口通过法兰固定连接,另一端插入设备内部物料中。四个插入式挡板均匀分布,与设备内壁保持一定距离,不会形成搅拌死区,可满足全挡板条件,较大地增加了流体的剪切强度,消除旋涡,改善主体循环,增大湍动程度,使各物料接触更充分,形成全釜的均匀混合,同时还能降低搅拌载荷的波动,使功率消耗保持稳定,而且结构简单,操作方便,便于清洗。

图3 反应釜设置插入式挡板

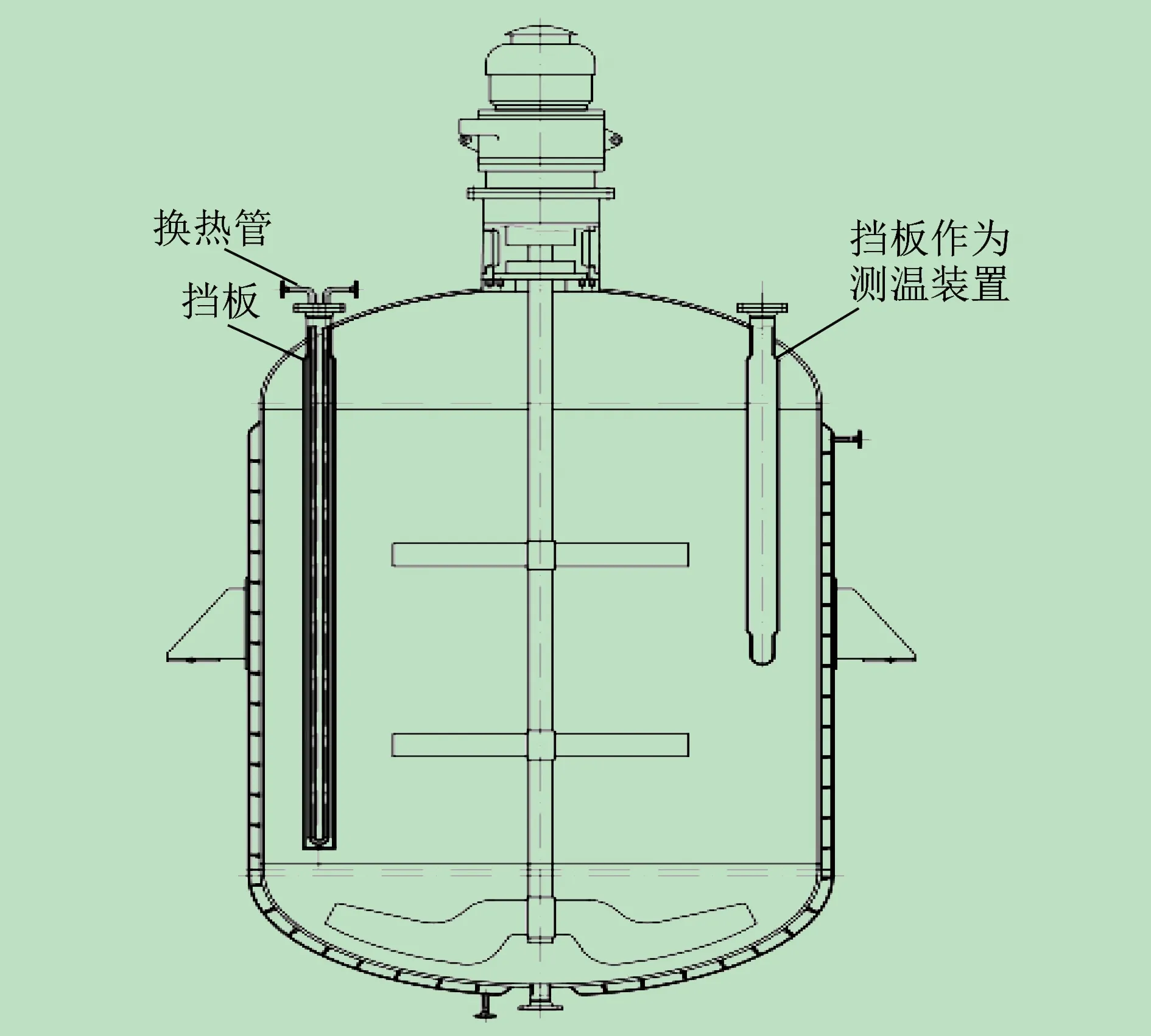

3 反应釜挡板作为测温套管使用

丁苯胶乳反应是放热反应,温度对丁苯胶乳的性能影响较大,所以需要在反应釜的不同位置设置测温点,及时检测反应釜内不同位置处的介质温度,监控反应的进行。为避免减少传热面积影响传热效果,应尽量减少筒体及下封头的开孔。经研究,可以将插入式挡板作为温度计的套管使用,如图4所示。

图4 反应釜中插入U形换热管

在一对对称的插入式挡板内充入导热油,并从顶部分别插入测温装置,使插入式挡板在作为挡板的同时,也能充当测温套管使用。为了在搅拌过程中更好地测量设备内物料在不同位置处的温度,将两个挡板做成不一样的长度,其中一根挡板的内伸长度在底部搅拌和中间搅拌之间,另一根挡板的内伸长度在中间搅拌和上部搅拌之间,这样的长度设置可以精确测量不同方位、不同高度处的物料温度,使温度监测更精准,保证了反应釜生产的安全。

4 反应釜挡板与蛇管传热组合

丁苯胶乳黏度大,导热性差,反应釜中间的热量不易传导。可以在设备内部对称设置的一对挡板内分别插入一根竖式U形换热管,如图4所示。换热管内走冷却水,挡板内部、U形管外部加入导热油,挡板浸在物料中,热量损失小,在设备内部也对物料进行换热,使反应釜的传热效果更好。

这种设计方法既保留了常规竖式蛇管结构增加换热面积并起到挡板效果的优势,又避免由于物料黏度大、蛇管与物料直接接触、蛇管间隙物料粘连而形成死区,影响传热效果,甚至使物料不能充分混合的缺点,同时解决了蛇管的固定问题,简化结构,更方便后续设备的清洗、维护和保养。

5 反应釜夹套型式改进

丁笨胶乳的反应是放热反应,现在一般单体总转化率达到60%左右就要终止聚合。否则转化率过高,会使体系黏度过大,不易散热。由于游离基共聚反应是放热的,如局部过热,则易引起凝胶产生支链结构,影响丁苯胶乳的质量。所以温度对丁苯胶乳的性能影响也较大,需要及时释放反应热,精确控制好物料温度。热流量公式为:

Q=KAΔT

(1)

式中:Q为热流量;K为总传热系数;A为传热面积;ΔT为冷热介质温差。

可以看出,为增加热流量,及时释放反应热,可通过提高总传热系数,增加传热面积,增大冷热介质温差来实现。但因为反应温度对丁苯胶乳产品影响较大,需要保持反应釜温度的稳定,所以冷热介质温差无法调节,只能从提高总传热系数和增加换热面积两方面着手解决。

常规丁苯胶乳反应釜外部设置半圆管型夹套,夹套结构如图5所示。夹套内通冷却水,带走反应釜内部反应热量。半圆管型夹套为了方便焊接及避免焊接时产生的相互不利影响,需要在半圆管之间留有一定间隙,且半圆管需要避开设备支座,所以换热面积相对较小,换热不均匀。

图5 半圆管型夹套

改进后的丁苯胶乳反应釜改为整体U形夹套,如图6所示。支座设置在夹套外部,夹套内部焊接螺旋导流板,螺旋导流板类似内筒体翅片,极大增加了换热面积。

图6 整体U形夹套

同时,螺旋导流板对夹套内流体起到导流和扰流的作用,减小流道截面积,增加流体流速,提高流体的雷诺数,由此提高了总传热系数。

另一方面,如果螺旋导流板截面有足够的惯性矩,对筒体刚度的加强有利,可以提高内筒体的稳定性,减小内筒体厚度,降低制造成本。在符合以下条件时,螺旋导流板可作为内筒体的加强圈。

螺距应小于30%容器内径,螺旋导流板的圈数应大于一圈。

GB 150.3—2011标准中规定,外压圆筒计算长度L应取l1和l2两者之大值:

(2)

式中:l1为夹套计算长度;l2为夹套计算长度l1的端点至边缘螺旋导流板缠绕一整周终点处的轴向距离;n1为螺旋导流板的圈数,n1>1。

为了防止螺旋导流板失稳,其横截面应满足:

h1/b1≤8

(3)

式中:h1为螺旋导流板宽度;b1为螺旋导流板厚度。

为了保证螺旋导流板两侧角焊缝的精度,焊缝尺寸a应满足:

(4)

式中:φ0为螺旋导流板两侧角焊缝计算的焊接接头因数;D1为容器内径。

满足以上条件后,在进行反应釜内筒体的外压计算时,外压圆筒计算长度明显减小,内筒体壁厚计算结果相应减小,螺旋导流板起到了减少材料、节约成本的作用。

6 应用案例

某公司年产250 000 t丁苯胶乳的改造项目中,有五台70 m3丁苯胶乳反应釜。这五台丁苯胶乳反应釜是整个工艺过程的核心设备。丁苯胶乳内筒直径为4 200 mm,筒体高3 700 mm。内筒设计压力为1.2 MPa,设计温度为140 ℃,材料为S31603。夹套设计压力为0.6 MPa,设计温度为170 ℃,材料为S30403。

改造前,反应釜筒体内部无挡板、无传热装置,筒体上有一处测温口,存在传热面积小,混合不均匀等缺陷。

改造后,设备内部均匀设置四根插入式挡板,挡板由DN250 mm的接管做成长轴为370 mm,短轴为100 mm的椭圆管。其中两根对称的挡板做成一高一低两种长度,内部充入导热油并设置测温装置。另两根对称的挡板内部各插入一根DN50 mm的U形换热管,可增加内部传热面积约5 m2。使釜内混合更均匀,传热量更大,对物料温度的检测更精准。

改造前筒体外部设置DN80 mm半管夹套,每圈半管间距160 mm时,传热面积仅约32 m2。现改造成直径为4 600 mm,筒体高3 600 mm的整体U形夹套,传热面积可以达到约68 m2,大大增加了传热量。夹套内设置150 mm×20 mm螺旋扰流板,每圈扰流板间距200 mm。经计算,不加扰流板时内筒厚度需选用44 mm,增加扰流板后,内筒厚度可减小至32 mm,降低了制造成本,且扰流板的设置也加大了传热面积及传热系数。

7 结束语

反应釜挡板型式改进为均布的四个顶插式挡板,挡板由接管压扁形成椭圆管,内部中空,外部圆滑,既消除了旋涡,又避免物料死区,还增强混合效果。其中两个对称的挡板设计成不一样的长短,内部设置测温装置,可测量反应釜内部不同位置、不同高度的物料温度。另外,在两个对称的挡板内部各插入一根竖式U形换热管,换热管内通冷却水,挡板内部,U形管外部加入导热油,在设备内部对物料进行换热,增加传热面积。

反应釜夹套型式改进为整体U形夹套,夹套内部设置螺旋导流板,可增加传热面积,提高传热系数,增强了反应釜的换热效果。