轨道交通车辆高压电器箱的设计、仿真与试验

2023-01-03□徐君

□ 徐 君

西门子交通技术(北京)有限公司上海分公司 上海 200082

1 设计背景

轨道交通车辆作为在大中型城市中一种快速、大运量、采用电力牵引的公共交通工具,轨道交通车辆的电气动力性能及可靠性作为衡量轨道交通车辆品质的关键技术指标,受到越来越多的关注。

高压电器箱作为轨道交通车辆电气系统的关键组成部分,承担了主电路的保护、检测、支撑电容充放电、系统接地和电源模式转换等工作。由于箱体内部包含各种类型的高压器件,不仅要实现既定的电气功能,而且需要满足电气相关标准中关于爬电距离和电气间隙的规定,同时考虑是否便于组装和维修。此外高压电器箱安装于轨道交通车辆底部,轨道交通车辆在运行过程中,对车辆自身及其安装设备带来的冲击与振动不可避免,箱体的结构强度对轨道交通车辆的安全运营十分关键。因此,高压电器箱设计是一项包含电气设计与机械设计相结合的系统性设计工作。

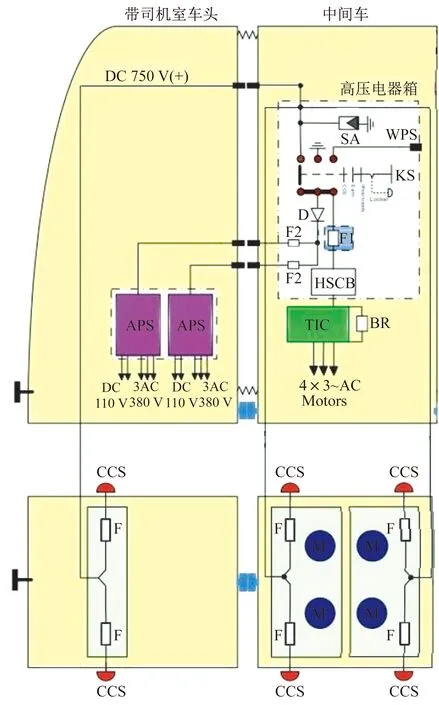

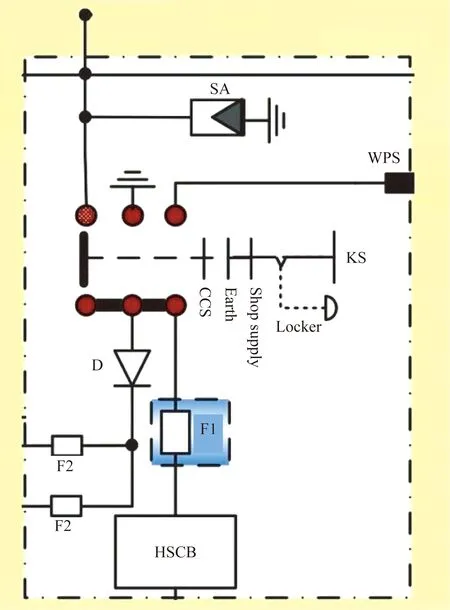

2 轨道交通车辆电气原理设计

以国内某城市轨道交通车辆为例,车辆的电气系统主电路部分原理如图1所示,包括牵引系统和辅助系统,高压电器箱原理如图2所示。图1、图2中,APS为辅助逆变器,TIC为牵引逆变器,BR为制动电阻,Motor为电机,CCS为受流靴,M为电机,F为主熔断器,SA为避雷器,WPS为车间电源插座,Earth为接地,Shop supply为车间电源,Locker为锁闭装置,D为二极管,F1为熔断器,F2为熔断器,HSCB为高速断路器,KS为隔离开关,DC为直流,AC为交流。

图1 电气系统主电路部分原理

2.1 牵引系统

牵引系统是轨道交通车辆电气系统的核心部分,牵引系统为轨道交通车辆运行时提供牵引动力,同时在车辆制动时提供电制动力。牵引系统主要由以下设备构成:受流靴、避雷器、熔断器、隔离开关、高速断路器、牵引逆变器、牵引电机、制动电阻。

图1所示的中间车是通过受流靴与供电轨接触受电,直流750 V供电电源流经受流靴进入主熔断器F及避雷器。主熔断器实现轨道交通车辆主电路的过流保护,受流靴满足轨道交通车辆的良好取流性能及安全通过供电轨电分段区的要求。为防雷击等浪涌电压的侵袭,轨道交通车辆设置避雷器,将受流靴与避雷器相连,同时避雷器接地端与轨道交通车辆接地母排相连,实现可靠接地。

图2 高压电器箱原理

主电路配置隔离开关,当隔离开关手柄调至受流靴位置点时,直流750 V供电电流经过隔离开关、熔断器F1、流入高速断路器,最后进入牵引逆变器。高速断路器可以对牵引逆变器进行过流保护,牵引逆变器作为轨道交通车辆交流传动系统的重要组成部分,可以完成从直流高压形式的电能向交流形式的电能的转换,并且实现车辆变频调速的功能。直流750 V供电电流经牵引逆变器逆变之后,变为三相交流电向牵引电机供电。

图1所示中间车一台牵引逆变器同时给四台并联的电机供电,电机为三相鼠笼式异步交流电机,额定功率为190 kW。此外,中间车牵引逆变器设置有一台电阻制动装置,在电制动过程中,再生制动优先。随着再生吸收条件的变化,再生制动与电阻制动将能连续调节,且平滑转换。

2.2 辅助系统

辅助系统是轨道交通车辆上的关键电气部分,它可以为车辆的空调、通风机、空气压缩机、蓄电池及照明等设备提供供电电源,核心部件就是辅助逆变器。

图1中,在带司机室车头上设置有输出容量为220 kVA的集成式辅助逆变器箱,辅助逆变器箱内部有两个相同且独立的逆变单元模块,每个模块输出容量为110 kVA。直流750 V供电电流由供电轨通过受流靴、隔离开关、二极管、熔断器F2,经辅助逆变器的逆变后,变为电压为380 V频率为50 Hz三相交流电,对车辆设备供电。其中二极管可抑制电流流向牵引设备,高压熔断器F2可对辅助逆变器回路进行保护。

同时,每台辅助逆变器箱内部设置有两台蓄电池充电机,蓄电池充电机给直流110 V车辆设备供电的同时,还可对轨道交通车辆蓄电池进行充电。每台蓄电池充电机额定输出功率为12 kW。

3 高压电器箱内部关键部件选型

根据轨道交通车辆电气系统设计方案,可以确定高压电器箱内部子部件的选型与电气参数。高压电器箱额定输入电压为直流750 V,输入电压波动范围为直流500~900 V,车辆再生制动时输入电压允许达到直流1 000 V。

高压电器箱采用模块化设计,主要部件包括避雷器、车间电源插座、隔离开关、二极管、熔断器、高速断路器。

(1) 避雷器。避雷器与受流靴相连,供电网络正常时,避雷器具有高阻抗,相当于绝缘体;电网发生雷击时,网络电压急剧升高,避雷器瞬时导通,将电击能量导入大地。避雷器为金属氧化物型的铁路应用产品,壳体为聚合材料,额定电压为直流1 000 V,额定放电电流为10 kA,自然风冷散热。

(2) 车间电源插座。当轨道交通车辆静止在车间或车库,需要进行通电作业或静态调试时,车间电源插座用于地面车间电源向车辆辅助系统进行直接供电。车间电源插座参数:主触点额定电压为直流750 V,主触点额定电流为350 A;辅助触点额定电压为直流110 V,辅助触点额定电流为23 A。

(3) 隔离开关。高压电器箱内设置有一套三位置手动隔离开关,三个位置分别为受流靴位、接地位、车间电源位。隔离开关配有人工操作的闭锁,在手动切换隔离开关至另一位置前,需要进行手动解锁。一旦该闭锁被手动操作,装在隔离开关上的微型辅助开关将闭合触点。刀开关处于不同的位置状态,有不同的工作模式,如下所述。

受流靴位:刀开关将牵引逆变器,辅助逆变器与受流靴连接起来,供电轨通过受流靴对轨道交通车辆进行直流750 V输入供电。

接地位:刀开关将切断牵引逆变器、辅助逆变器与受流靴的回路,并将高速断路器部分回路与地面连接起来,确保人员在车库进行轨道交通车辆无电检修作业的安全。

车间电源位:刀开关将辅助逆变器与车间供电电源插座连接起来,地面车间电源向轨道交通车辆辅助系统进行直流750 V输入供电,轨道交通车辆牵引系统被隔离。

(4) 二极管。二极管由二极管组件和散热器组成。二极管防止高压电路上的电流在轨道交通车辆、受流器和电网之间形成回路。

(5) 熔断器。熔断器由熔体和熔管构成,作为金属导体串联在电路中,当电路中电流超过一定数值或线路短路时,熔断器自身会产生热量使熔体熔化,从而断开电路,达到保护效果。熔断器额定电流为315 A。

(6) 高速断路器。高速断路器为单极电磁式直流断路器,当高速断路器闭合时,轨道交通车辆将获得由受流靴引入的直流750 V电源。当轨道交通车辆主电路发生短路、过载、接地等故障时,故障信号通过车辆控制电路使高速断路器即刻自动断开,切断总电源,对牵引逆变器提供保护。高速断路器仅用于轨道交通车辆牵引系统回路,辅助系统独立于牵引系统回路。高速断路器必须竖直安装,自然冷却。高速断路器电气参数:额定电流为1 000 A,额定电压为直流1 000 V,分断总时间约为15 ms。

4 高压电器箱结构设计与设备布置

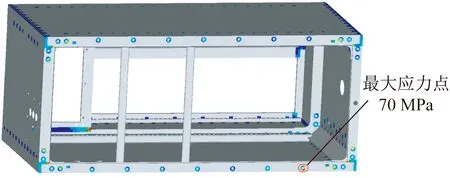

高压电器箱的设计采用模块化的形式,由箱体、检查门、安装吊梁、电器设备、电缆、进线板、出线板等组成。箱体和检查门材质为X5CrNi18-10不锈钢,以不锈钢钣金件通过焊接的方法,组焊而成。安装吊梁材质为6005A-T6铝合金型材,通过机加工形成。箱体与两根安装吊梁之间通过铆接的方法,连接成一个整体。高压电器箱的箱体结构及设备布置如图3所示。

图3 箱体结构及设备布置

电器设备的布置,根据电气原理图实行就近原则,按照电流流过设备的顺序布置,并考虑组装和检修的方便性。在箱体内部,设备之间的电气连接通过铜母排导通,铜母排位置固定。对于箱体与轨道交通车辆其它设备的电气连接,当外部电缆进入箱体后,直接与铜母排相连即可,避免了电缆在箱体内部的进一步弯曲、回转,降低了组装的工作难度。

布置电缆时,高压电缆与低压电缆分开布置,以满足电磁兼容的要求。高压电缆沿着箱体顶部布置,低压电缆沿着箱体底部布置。

高压电器箱有两个检查门,分别位于箱体的前部和后部,图3中的检查门位于前部,双向敞开式的结构对设备的安装与维护十分便捷。

5 高压电器箱有限元仿真

高压电器箱通过顶部安装梁与轨道交通车辆底架设备安装座之间用M16高强度螺栓连接的方法,实现悬挂于车辆底部。轨道交通车辆在日常运营时,受力状态取决于车辆的载荷、加速、减速、制动,外部空气阻力、轨道平顺等因素,因此车辆自身及其悬挂的设备受到冲击与振动是很正常的。在设计中,采用基于有限元仿真的动力学分析方法对箱体进行冲击与振动试验数值模拟,验证其结构强度,确定设计方案的合理性。

5.1 有限元模型

在有限元建模中,对高压电器箱箱体结构主要采用壳单元进行离散,内部设备使用质量单元模拟。同时高压电器箱箱体通过顶部安装梁悬挂在车辆底部,在分析中将四个安装座通过刚性单元连接,在刚性单元处施加三个方向的冲击和振动载荷。有限元模型如图4所示。

图4 箱体有限元模型

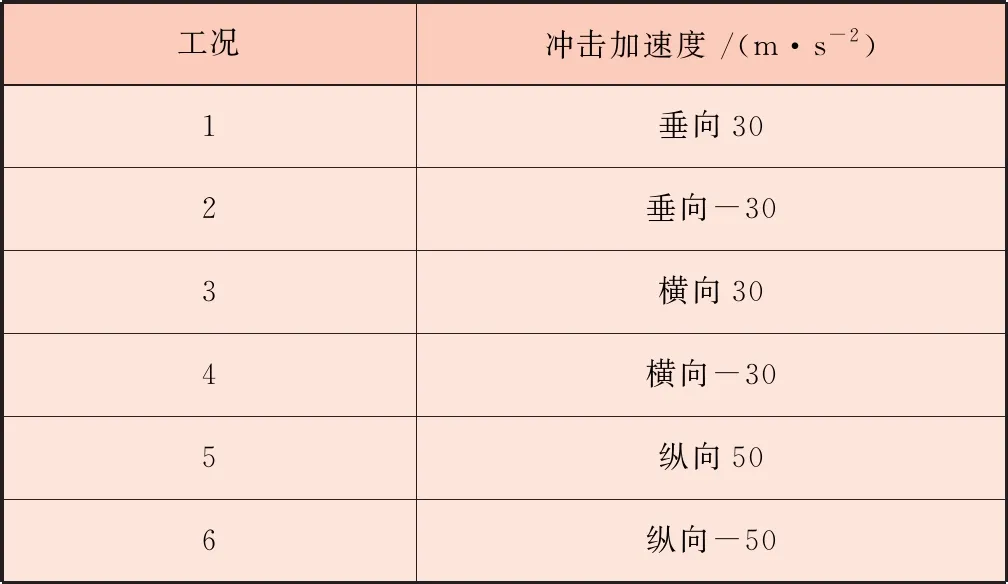

5.2 计算工况

根据IEC 61373—2010《铁路应用——铁道车辆设备冲击和振动试验》标准要求,冲击和振动分析工况参数见表1和表2,高压电器箱试验方向示意图如图5所示。

表1 冲击分析工况参数

5.3 冲击验收标准

根据EN 12663—2000《铁路应用——铁道车辆车体结构要求》标准要求,在对材料受力位置进行屈服强度考核时,安全因数取值为1.15,焊缝处的屈服强度按母材的80%考虑。计算应力的数值必须小于材料的许用应力,方为合格。

表2 振动分析工况参数

图5 高压电器箱试验方向

高压电器箱箱体材质为X5CrNi18-10不锈钢,材料特性见表3。高压电器箱箱体安装梁材质为6005A-T6铝合金型材,材料特性见表4。

表3 X5CrNi18-10不锈钢材料特性

表4 6005A-T6铝合金型材材料特性

5.4 振动验收标准

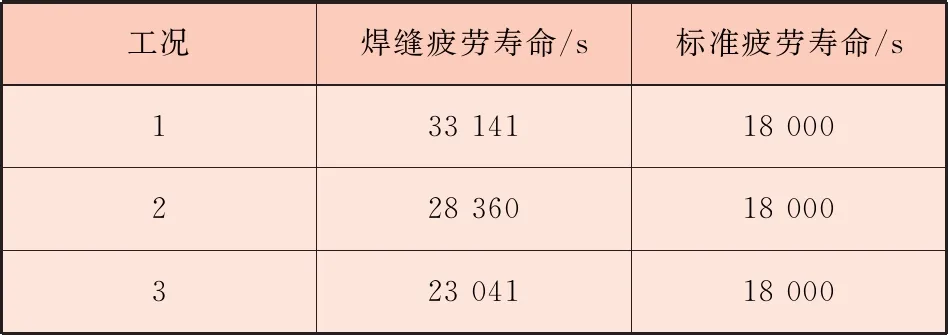

根据EN 12663—2000《铁路应用——铁道车辆车体结构要求》标准要求,高压电器箱箱体在三个相互垂直的方向上,每个方向进行5 h的有限元仿真加速度振动试验,分析显示箱体的焊缝疲劳寿命大于18 000 s,即为合格。

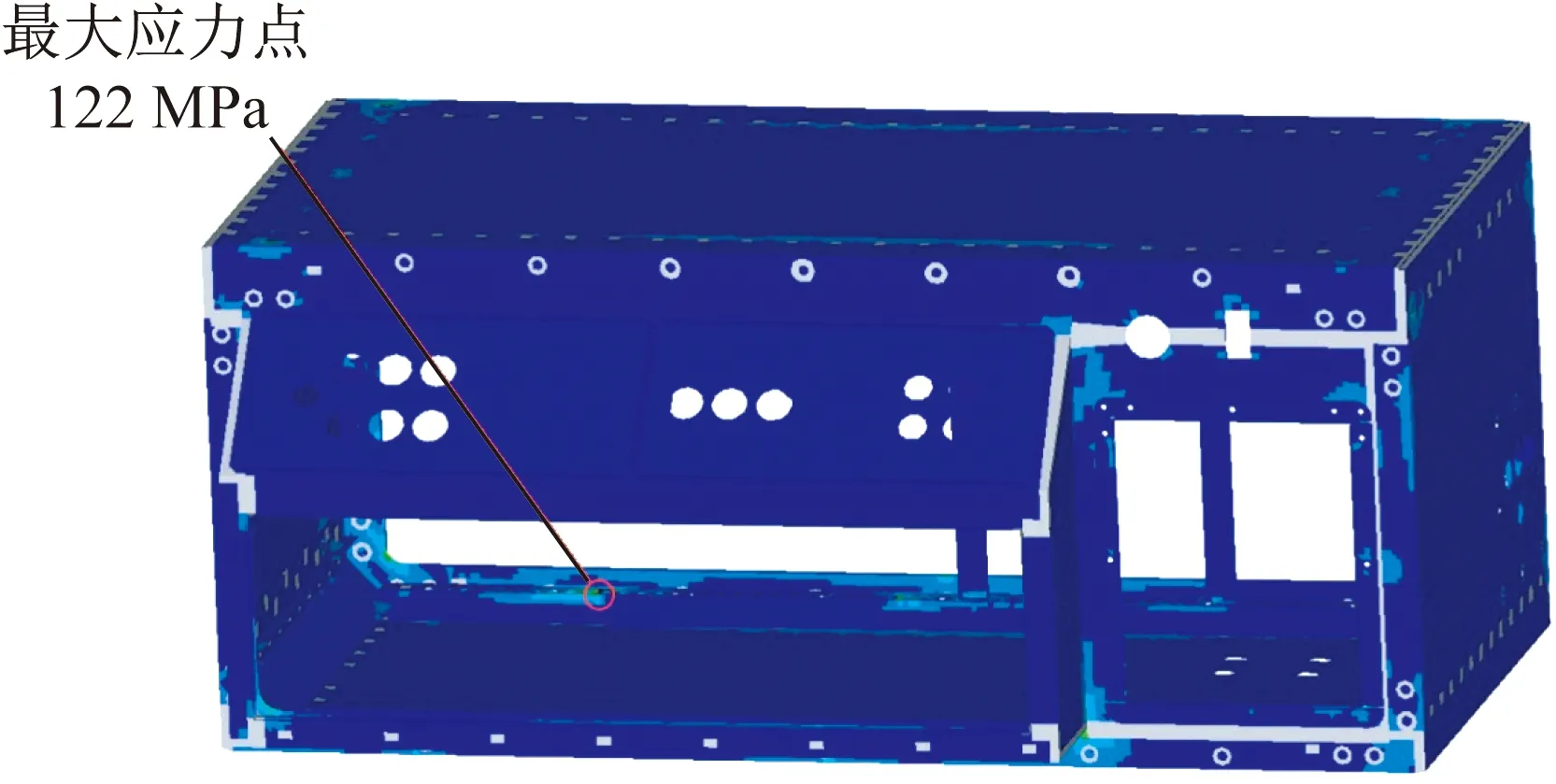

5.5 高压电器箱箱体冲击有限元仿真

根据表1定义,高压电器箱箱体在工况1的情况下,在垂向承受30 m/s的冲击加速度,安装梁、箱体母材、箱体焊缝的应力分布云图依次如图6、图7、图8所示。

图6 冲击工况1安装梁应力分布云图

图7 冲击工况1箱体母材应力分布云图

图8 冲击工况1箱体焊缝应力分布云图

详细仿真结果见表5,由表5可以看出,所有工况下,材料实际仿真应力均小于材料许用应力,判定合格。

5.6 高压电器箱箱体振动有限元仿真

根据表2定义,高压电器箱箱体在工况1情况下,承受垂向振动,高压电器箱箱体振动疲劳寿命分布云图如图9所示。

表5 箱体冲击应力仿真结果

图9 振动工况1箱体振动疲劳寿命分布云图

高压电器箱箱体振动疲劳寿命仿真结果见表6。由表6可以看出,所有工况下,高压电器箱箱体的焊缝疲劳寿命均大于18 000 s,判定合格。

表6 箱体振动疲劳寿命仿真结果

6 高压电器箱冲击、振动试验

为验证有限元仿真计算结果的准确性,对高压电器箱进行试验验证。为了真实体现轨道交通车辆在运营工况下的环境,以高压电器箱箱体悬挂于车辆底部的安装方式为标准,订制特殊的工装夹具,将高压电器箱固定在振动台上。

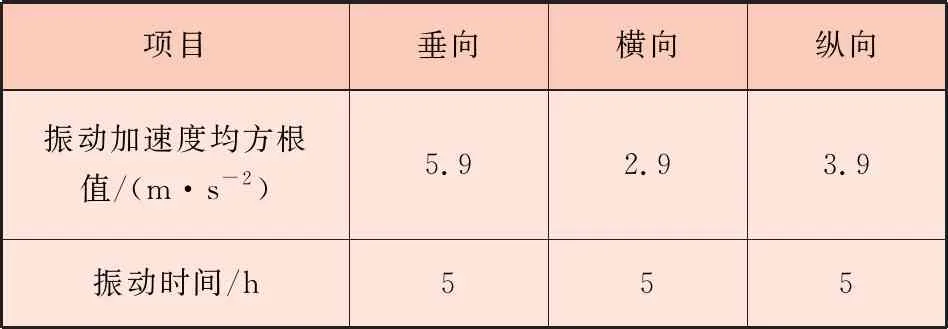

根据IEC 61373—2010《铁路应用——铁道车辆设备冲击和振动试验》中按1类A级设备安装于车身为标准,在三个相互垂直的方向上进行箱体的冲击和振动试验。每个方向试验项目顺序为长寿命振动试验、冲击试验。试验方向顺序为垂向、横向、纵向。试验参数见表7和表8。

表7 长寿命振动试验参数

表8 冲击试验参数

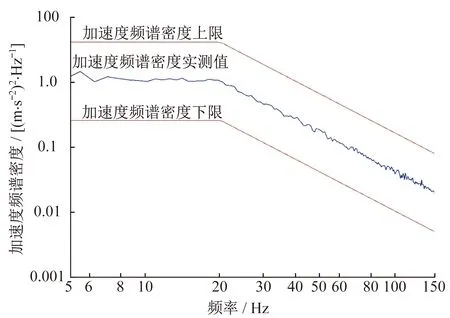

以高压电器箱垂向试验过程为例,说明试验过程。高压电器箱垂向试验安装现场如图10所示,高压电器箱垂向长寿命试验振动加速度功率谱密度曲线如图11所示,高压电器箱垂向冲击试验冲击加速度曲线如图12所示。

试验结束后,对高压电器箱进行以下项目检查:

(1) 箱体及设备目视检查;

(2) 直流电压110 V电路绝缘耐压测试;

(3) 直流750 V高压电路绝缘耐压测试;

(4) 高速断路器控制回路逻辑测试;

图10 高压电器箱垂向试验安装现场

图11 高压电器箱垂向长寿命试验振动加速度功率谱密度曲线

图12 高压电器箱垂向冲击试验冲击加速度曲线

(5) 隔离开关监视回路逻辑测试。

检查结果,箱体及设备无变形、裂纹,设备安装正常无松动,电气功能测试正常,判定高压电器箱通过冲击与振动试验考核。

7 高压电器箱水密性试验

轨道交通车辆在日常运营及维护时,面对在雨天、积水路段、清洗车辆等环境,一旦车下电器设备发生进水故障,将造成线路短路、烧坏电气元件,甚至导致严重安全事故。因此车下电器设备的防水性能非常重要,根据EN 60529 《外壳防护等级》标准要求,高压电器箱的设计防护等级为IP54。

为了考核高压电器箱的防水性能,按如下程序进行了水密性试验:① 将高压电器箱按试验要求装配密封,确保箱体的所有电缆出线孔已密封;② 检查试验淋雨装置,设置孔径为φ5.0±0.5 mm的喷嘴七个;③ 检查水流量,满足7.5 t/h的要求,并且能够形成大于10 L/min·m2的有效喷射区域,水压为0.3 MPa;④ 将高压电器箱放置在距离喷嘴1±0.2 m的位置;⑤ 打开水源,调整水压和流量至规定值,操作喷嘴,以入射角60°对准箱体持续喷射10 min;⑥ 检查确认箱体所有的测试表面均已完全淋水;⑦ 淋雨试验结束5 min后,打开箱体两个检查门进行检查。

经过目视检查,箱体内部无水迹和水印,仅有因内外温差引起的少许薄雾。箱体的水密性试验结果达到EN 60529标准防护等级IP 54的要求,判定为合格。

8 结束语

笔者以轨道交通车辆高压电器箱为例,从车辆电气原理与功能、高压电器箱关键器件选型、箱体结构设计与设备布置等方面阐述高压电器箱的设计,并通过有限元仿真冲击、振动试验,淋雨试验验证了箱体结构设计的合理性。目前此款高压电器箱已装配在轨道交通车辆上,并通过了车辆系统的电气功能测试,车辆投入正式载客运营后性能稳定、可靠。同时,上述设计方法和流程亦可作为轨道交通车辆类似产品设计的参考。