基于KUKA.Sim Pro的饮料瓶装箱生产线仿真设计

2022-12-27刘文光

刘文光

(济南职业学院机械制造学院,山东济南 250103)

0 引言

随着《中国制造2025》国家行动纲领的实施,生产线的智能化程度和生产效率成为企业之间市场竞争的关键[1]。装箱生产线是饮料生产企业的重要工序环节。从降低人力成本和提高生产效率的因素考虑,企业在装箱工序采取自动化设备代替人工成为必然趋势[2]。工业机器人凭借精准的位置精度、高效的产能、稳定的运行等优势在装箱领域有着广泛的应用[3]。

本文根据饮料瓶装箱生产线的控制要求,基于KUKA.Sim Pro 3.1.2软件对该生产线的部件进行了建模与导入,完成了工作站的布局,设定了相关部件的链接属性和IO控制,连接了各部件的IO信号,设定了工具坐标与基坐标,编写了机器人程序,实现了饮料瓶装箱生产线的仿真运行,利用计时器测定了相关时间,对相关设备参数进行了调整,优化了生产线的工作节拍。

1 饮料瓶装箱生产线的布局

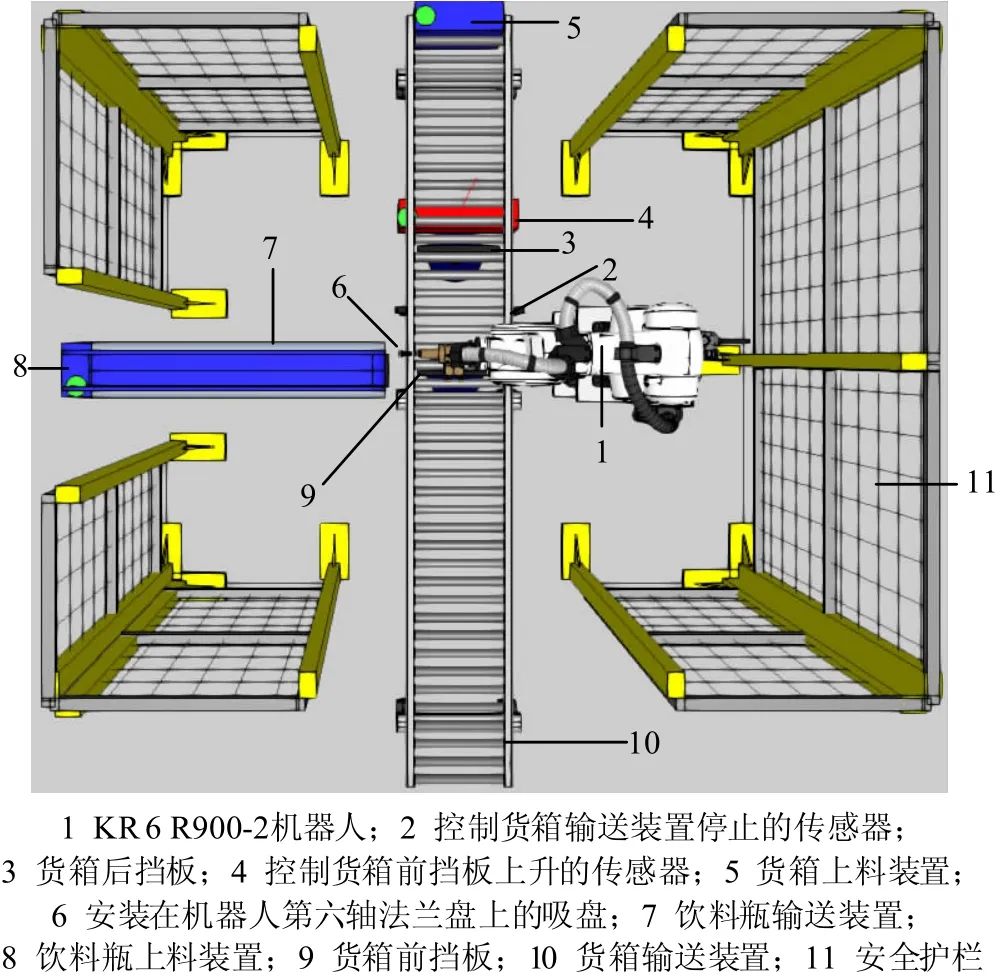

饮料瓶装箱生产线要求通过工业机器人等自动化设备能够高效地实现自动化作业,完成每箱12个1.5L饮料瓶的自动装箱工作。

在KUKA.Sim Pro软件中,选用Crate作为货箱,选用Bottle 1.5 L作为饮料瓶;根据额定负荷、工作区域等参数选用KUKA通用版工业机器人KR 6 R900-2;选用两个Conv Creator IO分别作为货箱和饮料瓶的上料装置;选用Conveyor作为货箱输送装置,Conveyor的 Presets选择 Roll Conveyor,即货箱输送装置设置为滚轴类型[4];选用Batch_Conveyor作为饮料瓶输送装置,Batch_Conveyor的Conveyor Type选择Belt Conveyor,即饮料瓶输送装置设置为带类型;选用Vert.Sensor IO作为控制货箱前挡板上升的传感器;选用Conveyor Sensor作为控制货箱输送装置停止的传感器,Conveyor Sensor的ReactOn选择Origin,即当检测到货箱的原点时传感器的输出Sensor-BooleanSignal为TRUE;选用Simple Robot Pedestal作为机器人底座;选用GenercFence作为安全护栏。

通过建模创建饮料瓶输送装置两侧的挡板。利用KUKA.Sim Pro软件的原点捕捉功能设置挡板的原点。利用KUKA.Sim Pro软件的工具捕捉功能将挡板安装在饮料瓶输送装置的两侧,如图1所示。

图1 饮料瓶输送装置两侧挡板

通过建模创建货箱的前挡板和后挡板。货箱前后挡板及挡板底座如图2所示。利用KUKA.Sim Pro软件的原点捕捉功能设置挡板和底座的原点。利用KUKA.Sim Pro软件的工具捕捉功能将挡板插入底座当中。

图2 货箱前后挡板和挡板底座

吸盘工具等部件通过三维建模进行创建与导入。

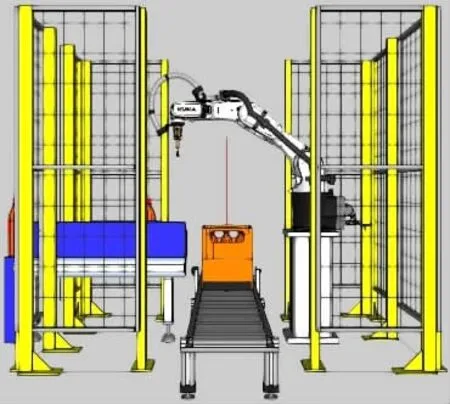

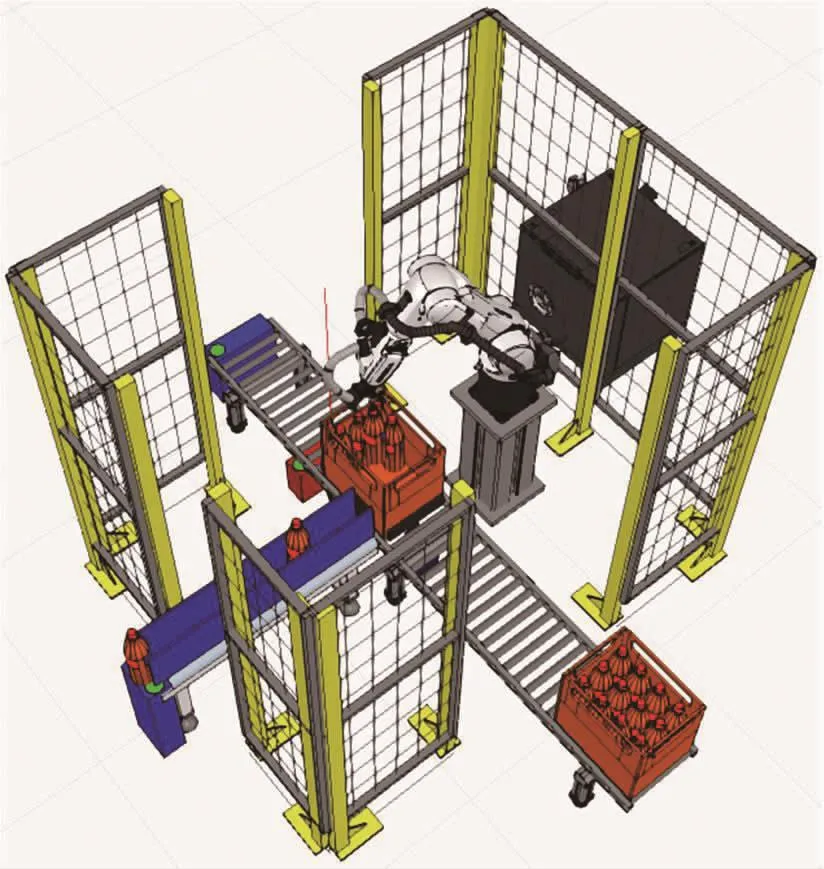

根据控制要求设计的饮料瓶装箱生产线布局如图3所示。利用KR 6 R900-2工业机器人第六轴法兰盘上安装的吸盘完成对饮料瓶的取放。货箱在长2600mm、宽300mm的输送装置上输送,到达装箱位置后停止,由前后两块货箱挡板固定。饮料瓶在长1000mm、宽100mm的输送装置上输送,到达拾取位置后由工业机器人通过吸盘将其取放入货箱当中。每个货箱装满12个饮料瓶后,前后两块货箱挡板下降,输送装置将货箱运送到搬运码垛等其它工序。

图3 饮料瓶装箱生产线布局

2 货箱挡板的链接属性和IO控制设置

对于货箱挡板模型,利用KUKA.Sim Pro软件的提取链接生成Link_1。Link_1的JointType选择 “平移” ,其关节属性的Controller选择 “新伺服控制器” ,设置合适的初始值、最小限制、最大限制等参数。

利用KUKA.Sim Pro软件的建模向导设置挡板的IO-控制。InputSignals选择Two Separate signals。将挡板调整到最底端的初始位置,J1:CurrentState选择Down。生成的货箱挡板的IO信号如图4所示。

图4 货箱挡板的IO信号

3 各部件的IO信号连接

KR 6 R900-2工业机器人的101输入连接控制货箱前挡板上升的传感器的SensorSignal;102输入连接控制货箱输送装置停止的传感器的 SensorBooleanSignal;103输入连接饮料瓶输送装置的BatchReadySignal;101输出连接货箱前挡板的IN_J1_Up;102输出连接货箱前挡板的IN_J1_Down;103输出连接货箱后挡板的IN_J1_Up;104输出连接货箱后挡板的IN_J1_Down;105输出连接货箱输送装置的PowerOnSignal。各部件的IO信号连接如图5所示。

图5 各部件的IO信号连接

KR 6 R900-2工业机器人的1输出控制安装在机器人第六轴法兰盘上的吸盘。

KR 6 R900-2工业机器人的IO表如表1所示。

表1 KR 6 R900-2工业机器人的IO表

4 工具坐标和基坐标的创建

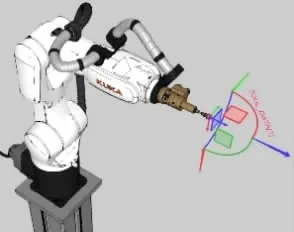

创建如图6所示的吸盘的工具坐标TOOL_DATA[1]。

图6 吸盘的工具坐标TOOL_DATA[1]

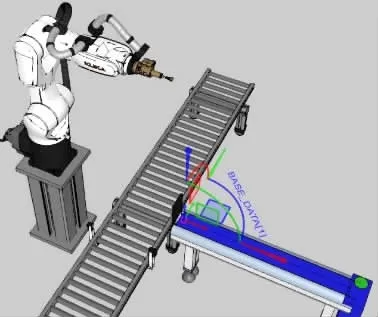

创建如图7所示的饮料瓶输送装置的基坐标BASE_DATA[1]。

图7 饮料瓶输送装置的基坐标BASE_DATA[1]

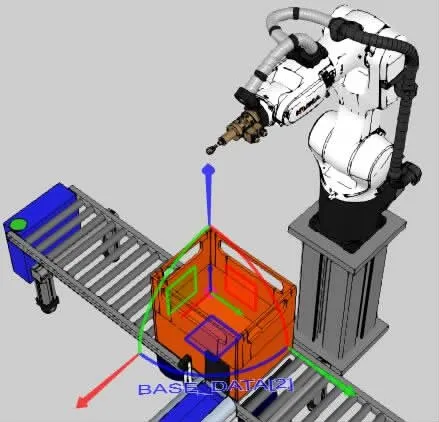

分别将货箱前后挡板点动升起,将货箱放置到前后两个挡板之间的装箱位置。创建如图8所示的货箱装箱位置的基坐标BASE_DATA[2]。

图8 货箱装箱位置的基坐标BASE_DATA[2]

饮料瓶输送装置的ConveyorCapacity设置为1。首个饮料瓶离开输送装置后,上料装置将下一个饮料瓶送达输送装置的首端并向前输送。饮料瓶输送装置和上料装置按此逻辑关系循环工作。

程序中设定:以货箱从输送装置首端上料为起点,以12个饮料瓶装箱完毕后货箱输送装置启动为终点,作为主程序的一个循环工作周期。

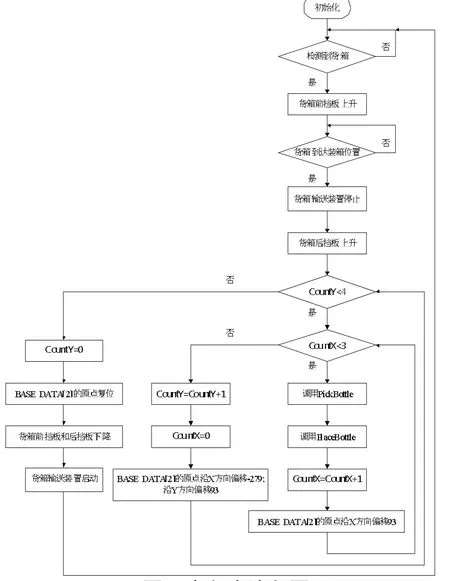

KR 6 R900-2工业机器人主程序流程图如图9所示。

图9 主程序流程图

5 机器人程序的编写

用作基坐标BASE_DATA[2]X方向的已装箱饮料瓶计数的整型变量命名为CountX;用作基坐标BASE_DATA[2]Y方向的已装箱饮料瓶计数的整型变量命名为CountY。用作饮料瓶拾取的子程序命名为PickBottle;用作饮料瓶装箱的子程序命名为PlaceBottle。

货箱输送装置的ConveyorCapacity设置为2。前一个货箱装满12个饮料瓶离开装箱位置后,货箱上料装置将下一个货箱送至货箱输送装置首端。货箱输送装置和上料装置按此逻辑关系循环工作。

KR 6 R900-2工业机器人PickBottle子程序流程图如图10所示。

图10 PickBottle子程序流程图

6 生产线的仿真调试

饮料瓶装箱生产线仿真调试时,用于机器人的RCS模块选用KUKA 8.5。

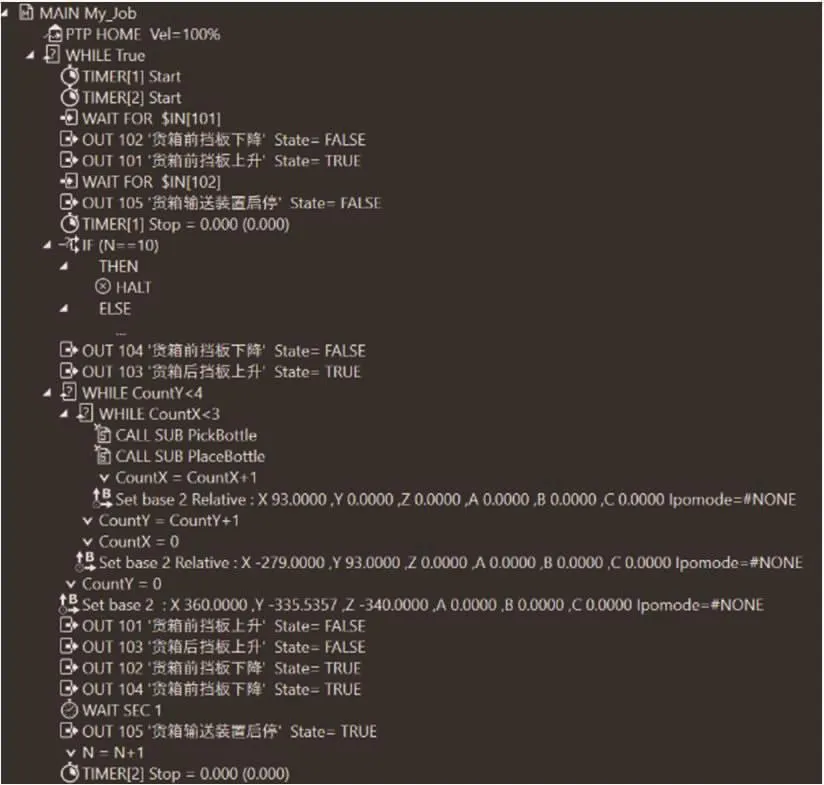

在主程序的适当位置增加计时器指令。TIMER[1]对主程序每个循环工作周期的起点到货箱到达装箱位置后输送装置停止的过程计时;TIMER[2]对主程序每个循环工作周期计时。利用整形变量N对循环工作周期执行的次数计数,程序执行到N所设定的次数后,可用HALT指令将程序停止。

KR 6 R900-2工业机器人主程序如图11所示。

图11 工业机器人主程序

设定KR 6 R900-2工业机器人的运动指令参数后,可根据TIMER[1]和TIMER[2]的计时时间,调整货箱和饮料瓶输送装置的速度、货箱上料装置的上料时间间隔等参数,保证生产线的工作效率,优化生产线的工作节拍。

调整好相关参数,可以使前一个货箱到达输送装置末端时,后一个货箱刚好到达装箱位置。则每个货箱从输送装置首端上料到到达输送装置末端所消耗的时间,即主程序本次循环工作周期的TIMER[2]与下一次循环工作周期的TIMER[1]计时时间之和。

仿真调试过程中,可以在KUKA.Sim Pro软件中控制生产线在3D世界中模拟播放的速度,方便程序执行效果的测试。若将货箱输送装置的速度设置为200mm/s;饮料瓶输送装置的速度设置为200mm/s;货箱上料装置的上料时间间隔设置为65s;饮料瓶上料装置的上料时间间隔设置为1s。取循环工作周期执行的次数N等于10,则10个货箱从输送装置首端上料到到达输送装置末端共耗时746.423s,平均装满每箱耗时74.6423s。按照以上参数,在正常模拟播放速度下仿真调试时会发现,KR 6 R900-2工业机器人到达等待拾取饮料瓶的过渡点位置后,饮料瓶尚未到达被拾取位置,如图12所示。

图12 饮料瓶未到达被拾取位置

将KR 6 R900-2工业机器人的运动指令速度参数适当减小;饮料瓶输送装置的速度调整为300mm/s,可解决上述问题,如图13所示。取循环工作周期次数N等于10,则10个货箱从输送装置首端上料到到达输送装置末端共消耗654.904s,平均装满每箱耗时65.4904s。生产线的工作效率比按照之前所设置的参数运行时有所提高,并且后一个货箱到达装箱位置时,前一个货箱刚好到达输送装置末端。

图13 饮料瓶已到达被拾取位置

饮料瓶装箱生产线仿真效果如图14所示。

图14 饮料瓶装箱生产线仿真效果

7 结束语

基于KUKA.Sim Pro对饮料瓶装箱生产线进行了仿真设计。通过仿真调试,设置了相关部件的运动速度、时间间隔等关键参数,优化了生产线的工作节拍。若生产线控制要求发生变化,可在不影响原有生产的情况下,离线更新并测试相关参数,验证无误后用于实际生产。基于KUKA.Sim Pro的饮料瓶装箱生产线仿真设计,能够缩短设计调试周期,降低设备故障率,提高生产效率。